Лидеры

Популярный контент

Показан контент с высокой репутацией 04.11.2019 во всех областях

-

10 баллов

-

ZAMAK (русский аналог: ЦАМ) – это семейство литейных цинковых сплавов, предназначенных для литья под давлением. Название сплавов представляет собой немецкую аббревиатуру, образованную из первых букв названий легирующих металлов сплава: Zink (цинк) + Aluminium (алюминий) + Magnesium (магний) + Kupfer (медь). Русское название аналогичных материалов (ЦАМ) составлено из первых букв русских названий легирующих элементов: цинк + алюминий + медь. Наиболее ходовые в наши дни сплавы ZAMAK марок ZL0400, ZL0410 и ZL0430 были разработаны в 1930-е годы одновременно с изобретением технологии литья цинка под давлением. С тех пор их состав почти не изменился. Все сплавы этого семейства содержат 4 % алюминия. Другими легирующими элементами являются медь (1-3 %) и магний (0,035-0,06 %). Для специальных целей, таких как сверхтонкостенное литьё или производство отливок с особыми свойствами поверхности, в последние годы были разработаны новые сплавы для литья под давлением (например, Superloy®). В настоящее время более 95 % цинковых сплавов перерабатывается методом литья под давлением с горячей камерой прессования. В отличие от литья под давлением с холодной камерой прессования, при этой технологии пресс-поршень и камера прессования, образующие механизм впрыска расплава, погружаются в плавильный тигель с жидким металлом. Однако такой способ литья пригоден лишь для сплавов, имеющих низкую температуру плавления. Другие известные технологии (центробежное литьё, литьё в кокиль и в песчаные формы, литьё под давлением с холодной камерой прессования) применяются редко. До 1997 года применительно к сплавам ZAMAK в каждом государстве ЕС действовали соответствующие национальные стандарты. Так, в Германии в отношении них силу имел стандарт DIN 1743 (часть 1: «Цинковые сплавы», часть 2: «Цинковые отливки, получаемые методом литья под давлением»). Однако после вступления в силу европейских стандартов EN 1774 («Цинковые сплавы») и EN 12844 («Цинковые отливки, получаемые методом литья под давлением») различия в маркировке цинковых сплавов и их химических составах были упрощены и унифицированы. Наиболее распространенными марками сплавов ZAMAK являются: 1) ZL0400 / ZL3 / ZnAl4 – цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al и 0,035–0,06 % Mg. (Другие обозначения для этой марки: – для сплавов: Z400, Zamak 3, AG 40A, Z33521, Z33520 – для отливок: ZP3, ZP0400, Zamak 3, ZnAl4, AG 40A.) 2) ZL0410 / ZL5 / ZnAl4Cu1 – тоже цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 0,7-1,1 % Cu и 0,035-0,06 % Mg. (Другие обозначения для данной марки: – для сплавов: Z410, Zamak 5, AG 41A, Z35530, Z35531 – для отливок: ZP5, ZP0410, Zamak 5, ZnAl4, AG 41A.) 3) ZL0430 / ZL2 / ZnAl4Cu3 – также цинковый сплав для литья под давлением с горячей камерой прессования. Химический состав согласно стандарту EN 1774: 3,8-4,2 % Al; 2,7-3,3 % Cu и 0,035-0,06 % Mg. (Другие обозначения марки: – для сплавов: Z430, Zamak 2, AG 43A, Z35540, Z35541 – для отливок: ZP2, ZP0430, Zamak 2, ZnAl4Cu3, AG 43A.) Эластичность сплавов ZAMAK обеспечивает возможность изготовления тонких и тонкостенных деталей с толщиной стенок даже меньше 1 мм. Цинковые сплавы тверже алюминиевых и магниевых и сравнимы по твердости с латунью. Чем выше содержание меди в сплаве ZAMAK, тем он тверже. Эта закономерность используется при изготовлении деталей, предназначенных для работы при крайне неблагоприятных нагрузках. Цинковые сплавы для литья под давлением очень хорошо поддаются механической обработке, что обеспечивает высокое качество готовых изделий. Данный сплав применяется в промышленности менее века и при этом успешно конкурирует с более «старыми» материалами, такими как латунь и алюминий. Физические и механические свойства сплавов ZAMAK позволяют изготавливать изделия с точностью до одной сотой миллиметра. По ударной вязкости при нормальной температуре сплавы данного семейства значительно превосходят алюминиевые и магниевые. Даже при очень низких температурах (около –40 ° C) ZAMAK ведет себя лучше алюминиевого сплава. По силе натяжения цинковые сплавы не менее чем в 4 раза превосходят пластмассы. Хорошая электрическая и теплопроводность материала делает его идеальным для изготовления радиаторов охлаждения, волноводов и экранирующих оплеток электрических кабелей. Сплавы ZAMAK находят широчайшее промышленное применение: из них изготавливаются детали строительных конструкций и электронные элементы, оконные рамы, мебельные и автомобильные компоненты. http://slesario.ru/metalli/splavi-zamak-tsam.html6 баллов

-

@Luza, ко мне-тоже не приезжают. Поэтому-как там говорится в поговорке про гору и Магомета?.. Цепляем ПРМ и вперёд. По лету-катался "за туманом и за запахом тайги" на север Кузбасса. Красота-лес хвойный с одной стороны, лес лиственный-с другой. И мошкара. Не боятся кровососы нифига, ни выхлопа моторов, ни дыма от сварки. А всего-то делов-приварить дышло самосвального прицепа. Не до красот ужо... Цурюк-цурюк унд нах хауз!!! Чуть поближе, за сотку км-бочка кислотовоза. В одном месте на раме провар был, похоже, неполным с завода. Оттого и трещина. Рама-нержа аустенитная. Прострогал и заварил электродами ЭСАБ 61.30. Уже в пригороде-всякие-разные автобазы. Там-и рамы и стрелы. Панелевоз. Рама двутаврового сечения. Лопнула почти до верхней полки.Провар-односторонний в два прохода. Стрела экскаватора Катерпиллер. Поперечная трещина. Разделка, сварка, накладка усиления.6 баллов

-

@AMBIVERT42,Алексей доброго дня,насчет применения электродов ок 61.30 на низколегированной стали очень плохой вариант,нет там такого содержания хрома и никеля необходимого для получения аустенитной структуры.При применении таких материалов по границе сплавления будет образовываться хрупкая прослойка.Если уж и применять электроды то тогда тип e-309 . Эсаб сварка разнородных сталей.pdf5 баллов

-

Нет , поработав на работе Ресантой, и взяв на шабашку Кемппи, понимаешь, что выбор был правильный, и игрушка вновь самая лучшая и любимая4 балла

-

Таким расходником много не наработаешь. Даже если он не крякнет, нормально работать не позволит. Любая игрушка быстро приедается. Даже очень дорогая и очень интересная.4 балла

-

Это расходник -- купил на объект, убил его там за месяц, и выкинул. А игрушка должна быть более дорогой и интересной.4 балла

-

Виктор , импульс уже у всех в мыслях "сварка Ал" и нерж . ну а если таких мыслей нет то вполне хватит и КЗ полуавтомата. Ну производство это отдельная тема и там сидит чиновник и ему усе равно что люминий что нерж и главное дешевле и только по прошествии времени все же понимают что без импульса и 4 роликов они скоро будут банкротами и начинают шевелится и сварщика - слухать.2 балла

-

2 балла

-

Алексей да и это так , но давай теперь чуток пофантазируем и это не совсем уж фантазия и довольно легко воплощаемая . И так китайцы пожалели роликов но аппарат хорош и удерживает от покупки только отсутствие "полного привода" . Что можно придумать , шестереночки и прочее это сложно и думаю займет много места , а вот зубчатый ремень О...оо и это то что нужно , подвариваем или новый каркас - основание под подающий и добавляем ролик и зубчатый ремень и имеем полный привод да и пожалуй лучше чем шестернями то есть он без "зазорный" не каких люфтов и лишних шумов. Скажите а зачем и есть уже готовые ПА с 4 роликами , ,,,, но все таки они дороже и не всем по карману ну и кто любит что то изобретать и верит в свои возможности , то почему и нет , довольно дешовый и хороший дабл- импульс ПА + немного прямых рук и умения и вы довольны как ПА так и своими руками. https://studopedia.ru/5_99276_peredachi-zubchatim-remnem.html ЗЫ , давно мысли такие были и ловите идею , я вот на Меркле хотел 3 ю пару роликов "!зубчатым " заделать , спросите зачем ,,,,, а видел и такие системы и их преимущество - стабильная подача почти с нулевым давлением на "грунт".2 балла

-

Аппараты может и правильные, но против очевидных вещей что спорить? Четыре ролика тупо по пятну контакта передадут момент на проволоку с меньшим прижимом, при учёте что кроме как толкать, проволоку ещё и тянуть (с катушки) надо. Чем сильнее ролик прижимаем, тем сильнее проволока будет закручиваться, это тоже очевидно и доказательства не требует.С машинами пример привел, говоришь ерунда, в видео своём почему-то акцентируешь внимание на якобы утверждении что проволока распрямляется, покажи где я написал, что проволока распрямляется? Подгонка канала до роликов как раз не даёт проволоке сложиться, но повторюсь, борода бородой, а речь была про передачу момента на проволоку, на ч о я сказал, что четыре ролика лучше/правильнее чем два, а то, что канал ставят с малым сопротивлением по трению, подводят к роликам, наконечник больше по диаметру, это все вспомогательные меры, четыре ролика то сложнее настроить, точнее настроить прижим двух сложнее прижима одного (ещё и смотря какие ролики, с какими проточками). Почитал тему (первую страницу), ссылку на которую дал Валерий, смотрю с годами твои взгляды на колличество роликов поменялись, но джип без полного привода уже не джип, а лишь большая машина моноприводная).2 балла

-

- Привет, красотка! Номерок дашь? - Я кому попало номерок не даю! - Слышь, бабуля, а не слишком ли ты дерзкая для гардеробщицы?2 балла

-

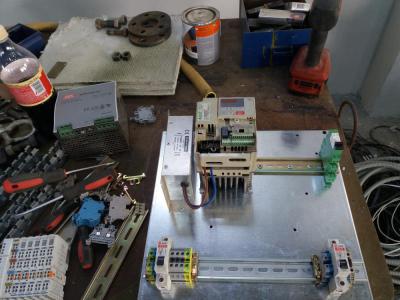

Давно сюда ничего не писал, надо это исправить. Благо и повод подвернулся. Данное сообщение освещает события конца прошлой недели. В процессе сборки первой версии электрощита для нашей маленькой котельной скопилось немного фотографий, и много мыслей по дальнейшему улучшению. Собственно, "ручному" угольному котлу много не надо: управление циркуляционным насосом, управление поддувом и контроль температуры. Это и должно оказаться в щите в первую очередь. Начинаем прикидывать компоновку: Да, место под ПЛК уже заложено, но его там пока не будет (поставлю позже, когда появится время запрограммировать и отладить на столе). Собираем (попутно меняя комплектующие на более актуальные в данный момент): Все готово к установке (щит котельной и щит с автоматами): Щиты повешены на стену и пошли в работу. Отопительный сезон открыт : Собственно, это только начало, нужно добавить второй частотный преобразователь на поддув, ПЛК для повышения адекватности управления процессом работы и для обработки аварийных ситуаций. И самое первоочередное - подключить все это к источнику бесперебойного питания.2 балла

-

Тоже нормально, приходится их все чередовать, 5 шт, РДС 220 В, По переменно их эксплуатирую. Кстати видел уже серийный, правда на фото, с дисплеем. Этот сказали гонять не щадно в зимних условиях2 балла

-

Попробуйте "Карботефлоновый" (углетефлоновый), проволока в нём должна идти полегче. Он более жёсткий и стойкий за счёт углерода (хуже протирается) и более как бы скользкий - малое трение проволоки (опять же из-за углерода в составе). Тему уже поднимали. Здесь поспрашивай у тех кто работает уже с такими каналами http://websvarka.ru/talk/topic/4132-teflonovyj-kanal/2 балла

-

Один из местных умельцев обвязал варочный порядок (подачу пара и отвод конденсата) чугуниной, плюс ребятки использовали в газовом парогене средство для недопущения накипи, скорее всего галогенсодержащее. очень интересно то, что на поверхности водогрейки(там где заполнение средой постоянное) на стенках есть рыжий налет, так этот налет не убирается ни какой кислотой. С водогрейки кстати и заметили, вот ее паропровод... нержа тоже 304 .2 балла

-

@ВалерийВО,кеги пивные в европе:срок службы 5 лет,потом списываются.Почему не знаю,но факт.2 балла

-

2 балла

-

2 балла

-

2 балла

-

Ты давно не работал на производстве.Там аппараты мало кого интересуют,интересен результат.Если есть приемлемый результат с минимальными затратами,то он устроит.Видишь,можно привести классический пример;если работники справляются со своими обязанностями за минимальную плату и не уходят,то плату за труд никто не будут поднимать(зачем) до тех пор,пока они не будут увольняться в массовом порядке. Импульс и четыре ролика - это междусобойчик на этом форуме.Если же для производства действительно необходим дорогой аппарат(и без него не обойтись),то купят,но самый дешевый из представленной линейки.1 балл

-

https://svarkaipayka.ru/material/pripoj-dlya-payki/oflyusovannyiy-pripoy-p-14.html1 балл

-

Вспоминается монолог Задорнова :если шестерых русских мужиков запереть в лифте на полчаса,то они все передерутся друг с другом.1 балл

-

Виктор , вот инструкции писаны теми кто не владеет знаниями и они только циферки рассчитали по формуле , и вот очень дурацкая инструкция от Меркле или переводчики не кчтемны. Усе зависит от давления роликов и чем оно меньше при условии стабильной подачи тем лучше . Да и прижим во многом зависит от условий сварки и не всегда макс .подача и по сему на малых токах- другой прижим по силе и т.д. Да если усе правильно даже супер правильно настроено и проволока заедает например в наконечнике и да ролики некоторое время буксуют ну совсем короткое время и потом создадут бороду по любому , проволока (АЛ) начинает греться и деформироваться трение нарастает и наступает момент когда ролики нацепляв в канаву полувязкого АЛ (вспомним бор машину и фрезу и смазка мало помогает если не охлаждать фрезу) начинают ее толкать и борода будет 100% . Вывод , чем меньше давление - тем больше времени у ВАС от 100% бороды ну и чем больше роликов тем меньше давление при сохранении стабильности подачи .1 балл

-

@selco,думаю скоро какой-нибудь производитель предложит альтернативу роликам, именно по причине широкого применения ал.проволоки в п.а..1 балл

-

Лучше на своём пожалуйста покажи, а то у меня видать аппараты какие то неправильные.1 балл

-

1 балл

-

запись 2002г в пионерлагере нецензурная версия шла "на-Ура!" ))) ps. привет вОинам ПВО! )1 балл

-

1 балл

-

пиво Вот она реальность , у нас в армии автоклавы в столовой были 1962года а я служил в 75-77 и они из нерж и как новые и намека нет на что то не хорошее да и работали они круглосуточно , помоют например после обеда или ужина и снова в бой ужин или завтрак .1 балл

-

1 балл

-

всё неплохо смотрелось, но! ничего революционного/супервыдающегося....так,обычный верхний ценовой сегмент.... Условно-чем Вы лучше Эвоспарка/Росвелда, я так и не понял...1 балл

-

Вот честно, жаль свое время тратить на всякую ерунду. Откуда такие выводы? Валера, да ради бога, проведи эксперимент. Возьми хреновую горелку, на которой однороликовый делает бороду и попробуй её на четырёхроликовом механизме, приятно удивишься1 балл

-

1 балл

-

Уточните ( желательно фото или скан мануала) что там сеть должна выдерживать? Вт уж горе от ума . Понятно, что генератор не может обеспечить стабильное напряжение при резком изменении нагрузки. Более простые аппараты это переваривают нормально, а этот сразу пугается.1 балл

-

Я раз задал вопрос в УАЗовской группе в контакте,на меня там как налетели с дурными советами да с подковырками,типа ты совсем не соображаешь,ходи пешком,мы с закрытыми глазами это чиним.Я посмотрел профили этих советчиков а им по двенадцать,четырнадцать лет,они этот УАЗ скорее всего на картинках видели или папка дал кружок прокатится,а понтов.1 балл

-

@AlexFaba,Я думаю в данных книгах вы найдет ответы на свои вопросы Сварка разнородных сталей - Готальский Ю.Н..djvu Сварка разнородных сталей - 1973 - Закс.djvu1 балл

-

@Steelcar, у меня одна из услуг-исправление установки переднего моста на УАЗах с пружинной подвеской. Когда приходится мост вперёд сдвигать при установке большеразмерных колёс, а когда-просто запараллелить с задним мостом. Имея строгач и П/А-грех не делать такую работу. Большинство УАЗотюнеров при демонтаже старых кронштейнов клюшек-нещадно калечат детали УШМкой, я же-сохраняю старые в почти первозданном виде. Ибо заводские "швы" даже сдувать полностью не надо. Надрезал, шваркнул кувалдочкой и вуаля, кронштейн отделился от рамы.1 балл

-

Я всё время замечал что мой старый УАЗ по дороге едет немного боком,наверное это тоже из за кривой геометрии рамы.Я как то тракторную телегу от Т-150 переделывал под лесовозный прицеп,так там поперечные балки(на которых кузов держится) были смещены к одной стороне на 5 см.Такое ощущение что там совсем не меряют,так на глаз выставляют и приваривают.1 балл

-

А...ааа , Антон у тебя местечка поболе да и металл получше явно . Вот моя - "головная боль" . http://websvarka.ru/talk/topic/489-kolesnyj-disk-svarka-remont/?p=400666 А...ааа , у меня также удлиненное сопло , даже "спец" ляктрод WZ8 3мм , но увы ребятки допилились и заварить не получиться , лезет грязь из рубашки охлаждения да и АЛ пропитан "нарзаном" ( антифризом) да и сам АЛ35 на букву Г и вот даже с верху пробная показывает что есть в нем что то при нагревании выдает на гора серенькую пленочку и с ней даже АС дуга не чего не может поделать . https://chiptuner.ru/content/gbc_al35/ В общем , приедут заберут ГБЦ и озвучили ,,. может быть напыление какое ,,,,, ответ тут же и получили в чермет , а еще лучше и она так принесет пользу , распилить ее вдоль и одну часть поперек и будете наглядное пособие иметь по толщине стенок каналов и т.д . ------------------------------------------------------------------------------------------------------------------------------------------------------------------ Ну и с расстройства поехал в Грузовой и там жизнь бьет "ключом" все вертиться и крутиться Всучили мне радиатор , бачек самопал АЛ и хорошо сделан и послужил изрядно но вот у втулочек потек и чинить.1 балл

-

1 балл

-

Алексей, есть базовые точки, по которым проверяется рама. Сама рама , на диагональ, не должна быть с разницей более 15мм." Библия" Орлова есть?1 балл

-

Взрываю свой мозг "творческой" работой, на УАЗ пружинную подвеску вместо рессор на задний мост (передний уже показывал в этой теме). Не столько физической работы, сколько лазанья с рулеткой, угольниками и линейками с угломерами. Но толку от измерительного инструмента с уазом мало, нет точек от которых можно производить замеры, все сварено плюс/минус 1-1,5см.(причем такая фигня не только на старых УАЗ семейства 469, но и на новых патриотах). Сейчас все кронштейны на прихватках, вроде как уже можно и обваривать, но снова теряю время на "контрольный выстрел" (убедиться, что все ровно/паралельно/перпендикулярно))1 балл

-

А в чем собственно вопрос? Как варить алюминий имея то чем его варить сложно? Чья проблема что вы не можете обеспечить себя качественным аргоном? Злых форумчан? Чья проблема что оверман не предназначен для алюминия? Кровожадных профи? Что вам профи про оверман скажут? А не варят они оверманами алюминий. Вам говорят фуфел выйдет, а вы в позу. А про алюминиевые электроды... Попробуйте на ишаке Тур де Франс выиграть. Потом раскажите.1 балл

-

Эту тему надо закрепить в шапке. Вон в соседней ветке новых публикаций уже советуют брать 220с1 балл

-

Вот если не замыкаться на трубопроводах, то основное правило: сварной шов должен выдерживать расчётную нагрузку, а там уже - как конструктор решит с учётом комплекса факторов. Меньшая прочность сварного шва, ко всему прочему, облегчает ремонт соединения при воздействии сверхрасчётных нагрузок и позволяет сделать разрушение контролируемым. А равнопрочность подразумевает равновероятное разрушение как сварного шва, так и основного металла. К примеру, какая-нибудь опора ЛЭП во время землятресения пусть лучше как-нибудь аккуратно осядет, чем завалится на бок.1 балл

-

Не пока только готовлюсь ,,,, а чо готовиться разбирать надобно котел и думаю ближе к выходным . Попробую и если со сваркой не срастется то думаю секция твоя не помешает и конечно куплю.1 балл

-

Виктор , вот чуток преимущества у меня в сей ситуации от котла ROCA , есть чуток проволочки ПАНЧ 1ММ под ПА и спасибо Александру прислал на пробу чуток и по сему мы Протерм ПА попытаем . ЗЫ Просел бюджет с этим отоплением и 130кр улетело , но как выровню так обязательно куплю катуху ПАНЧ 1мм .1 балл

-

1 балл