Лидеры

Популярный контент

Показан контент с высокой репутацией за 04.03.2026 во всех областях

-

Знаете, гражданин, вы сейчас ведёте себя, как запойный сварной из подрядчиков, которых нанимали в бытность мою главным сварщиком на предприятии, выпускавшем удобрения, для ремонтов (чтобы пдешевле). Приезжали такие- на шлифовальном круге болгарки вольфрам точили- потом куски в шве при просвечивании находили. Работали так долго- пинать устанешь. Расход сварочных материалов просто гигантский! Вольфрам килограммами уходил. Газы- десятками баллонов. На обед уходят- не закрывают- мол, никогда так не делалаи, не душни. Газовый клапан из аппаратов выдирали- мол в совке не было, так и нам не надо. А как стыки просветим- так хай на весь свет- переделывать надо. Вы лично пробовали сравнить, чем варить лучше? Дрючком ободранным, с дугой, которая бьёт во все стороны и куски отваливаются или правильно заточенным электродом с полированным конусом? А мне про это в 2000 году профессов рассказывал, который в СССР исследования проводил. Тогда ещё можно было беспристрастно без грантов всяких... И называл зернистость наждачного круга, которым нужно затачивать электрод. Не помню, кстати, за давностью лет. Но он пояснял, видео демонстрировал. Поэтому прошу эту дремучесть мне не толкать. Просто сегодня есть компактный инструмент, а тогда три наждака надо было. И поверьте, когда я добился, чтобы мне в ремонтный цех купили такую машинку- то сварщики говорили точно также. А потом я у них взял по одному электроду и заточил. Остальные на шлифмашинке ободранные были. Конус длиной 30- 40 мм, поверхность заточенная была вся в ямах и рытвинах, притупление- как преступление... И поверьте, на следующийй день подошли и попросили показать и объяснить. И потом не в домино рубились, а в очередь запасные электроды точили. Потому, что правильно заточенный электрод работает дольше и варить легче- не надо изворачиваться, чтобы пятно эмиссии в разделку направить. А инструмент пришлось привязать- во избежание... Возьмите книгу про источники питания сварочные и прочтите про саморегулирование процесса. Вас ждут удивительные открытия и не менее удивительные разочарования. Знаете, на производствах повидал всякого и вывел одну истину- всякий инстумент идеален, если им умеешь пользоваться и настраивать. А ещё- всякое оборудование надо обслуживать. Аппараты продувать, за соединениями следить. В ремонт отвозить... Когда добился, чтобы каждому сварщику по кемпику выдали, в карточку записали- тогда и дрюкнул каждого, кто за аппаратом не следил. Сломался аппарат- сиди в цеху. Все на ремонтах, деньги зарабатывают, премии и сверурочные- а этот с КТУ 0 ждет, пока электрик починит, клемму новую поставит. Как бабка отшептала- перед ремонтом все проверяли аппараты, чистили, блистили, подкручивали... И сопла керамические берегли и горелки на плече носили, а не в прицепе отправляли. А давайте вспомним, как на химических заводах резали газом нержавейку? Кто знает как это? А элементарно- берётся железная проволока- Св08А и подаётся в струю кислорода резака. Железо горит, плавит нержавейку, расплав выдувается из зоны реза. Виртуозы- слесалюги резаком так кромки готовили- криворуким с болгаркой на зависть! Но потом что будет со стыком? Когда кислота по трубе пойдёт? Там "Жырных полярных белых лисов"- на каждосм стыке... Или азото- водородная смесь- 400 градусов, 400 кГ. Просто если не говроить про это- то как бы и нет. А что же делать? Элементарно! Нормальные бригады устраивали себе кунг, который подключался к сети и в нём был токарный станок, на котором можно было обточить маленькую катушку, или отвезти в цех, на большой станок- кромки готовить... Но зачем, если и так сойдёт? Теперь же можно взять набор инструментов, который влазит в средних размеров чемодан. Да, стоит дорого. Но оно того стоит- просто работа ускоряется в десятки раз. И подготовка и сварка. И переделывать потом не надо! А как боролся, чтобы щётками зачищали прикромочную зону, а не дрочили болгаркой? Это песня была! Поспорил с самым упрямым слесарем на пачку сигарет, что быстрее его 325 стык зачищу. Он зачистным кругом, я- стальной щёткой. В общем, после того, как я полчаса курил, а он только половину зачистил, он подошёл и попросил показать и рассказать, как и что. После этого перестали использовать зачистные круги практически совсем. Только когда щётка не брала. Поэтому убедительно вас прошу не смотреть видео с тытупа, больше читать литературу и советоваться с профессионалами. И инструкции, кстати, тоже читать. Перестаньте держаться за прошлое- там это всё работало потому, что другого просто не было. Физически.8 баллов

-

7 баллов

-

6 баллов

-

5 баллов

-

У Гроверсов совпадают номиналы переменных резисторов на педалях, вот и сделал рабочий прототип для своих аппаратов. Video Project 1.mp45 баллов

-

Всем участникам этой дискуссии-Заканчивайте препираться с друг другом. Еще раз напомню,что тема называется-Проблемы с подачей проволоки.Так что извольте по существу вопроса...4 балла

-

Возможно Вы и правы. В инструкции нет чётких указаний снятия крышки. а некоторые редиски вообще наклейки клеят на них, при разрыве - нет гарантии. Вот и не знают люди, что можно, а что нет. Нет ни запрета чёткого, но и разрешения тоже нет. Лично я всегда говорил - шутил, что не вскрытие аппарата ведёт к потере гарантии ))). Естественно для обслуживания. Протяжка клемм, винтов, болтов и прочее.4 балла

-

4 балла

-

Вот эти понятия, и Ваше цитирование этого эксперимента в будущем, и приводят к тому, что люди начинают думать что ток как -то фантастически схемно увеличивается этой крутилкой. И нужна отдельная крутилка, что бы регулировать ток без регулирования подачи. То есть ток, напряжение и подача должны регулироваться отдельными крутилками !!! И почему - то единицы понимают, что ток в данном случае - производная !!! от разных величин. Но так как мозги уже забиты, то все спорят про регулировку тока, как на ММА. И никого уже не переубедить. Даже производители пошли на такой шаг, чтобы сохранить продажи, потому как основная часть менагеров далека от физики и на вопрос, где ток тут регулируется ? Только мычит. Продажи вниз. И покупают хрень, на которой написано под крутилкой - ток ! А основная проблема в деградации образования, начиная от школы и ....4 балла

-

Это хороший справочный материал.Пусть пока здесь побудет эта ссылка -https://pmet.biz/catalogs/spravochnik-2021.pdf4 балла

-

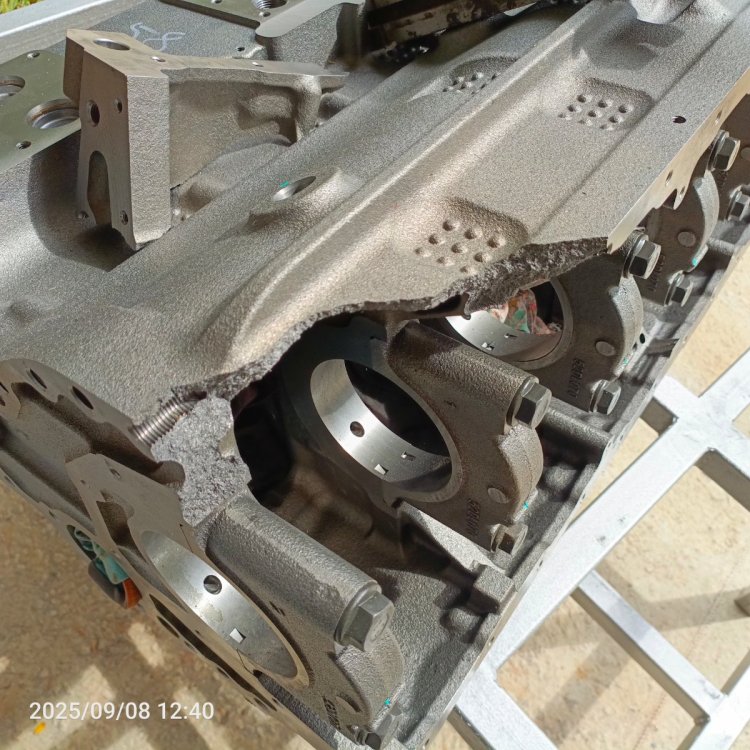

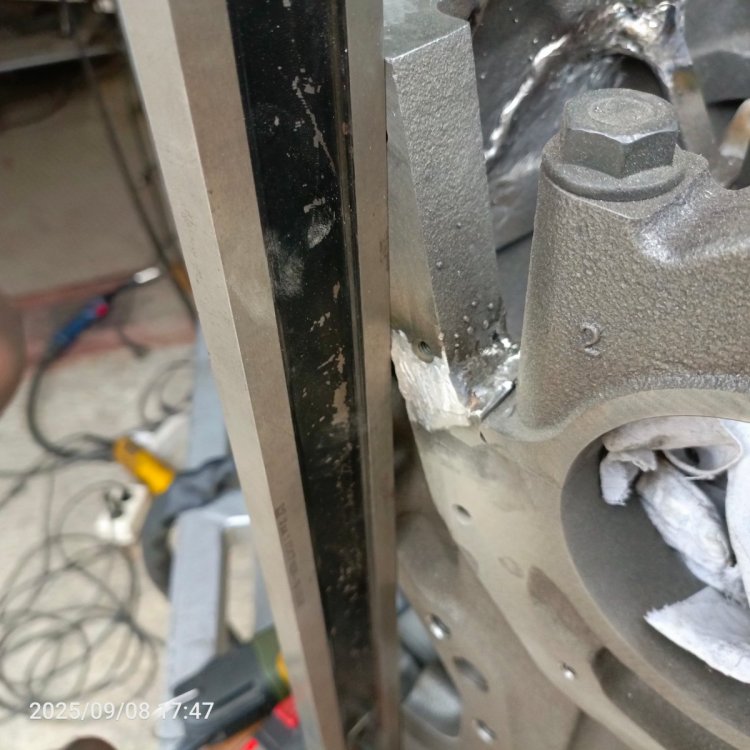

В продолжение темы деформации. Вернусь к чугунному блоку,просто в качестве примера. Сколь угодно могу жестко закреплять отломанную часть относительно плоскостей.Они будут совмещены,но после сварки и снятия приспособлений я получу "уход" края "отломыша"в минус порядка 1-1,5мм. А чтобы этого не случилось надо выравнивать плоскость порядком наложения швов,проковкой и объемом наплавленного металла в нужных местах.4 балла

-

У человека есть 15-20 секунда времени,чтобы смыть кислоту или щелочной электролит,до поражения тканей. Во время работы под рукой всегда должна быть емкость с чистой водой и бутылка уксуса...пригодится. Оставь в покое сварку взрывоопасных предметов-фантазеров,которые просят выручить вокруг очень много,только глаза у тебя одни не всю жизнь.Если видишь,что сварка представляет опасность,то брось этот дело-ты не отечество спасаешь,а идешь на поводу у очередного хитрожопого долбое...,который хочет купить на грош пятаков.4 балла

-

Если речь идет о чугунных ГБЦ,то,если обеспечена механическая прочность и герметичность,то можно считать,что тех.задание по сварке выполнено. Ну,а так,что касается дальнейшей эксплуатации сложных отливок,то за сваркой должен последовать отжиг.Даже при сварке никелевыми сплавами,дающими пластичный шов,проковка которого можно снять какую-то часть возникающих напряжений,нужен отжиг.4 балла

-

4 балла

-

4 балла

-

Что-то всех понесло не туда...Производитель должен ТО, должен СЁ. Не считаете, что это абсурд? На велосипеде и то показывают что да как и придерживают на первых метрах. А начинается вообще (у некоторых) с установки дополнительных колес. И главное - в живую, на конкретной практике. И если кто-то взял в руки П\А и решил на видосиках тренироваться, то флаг ему в руки и барабан на шею. Сказали, не услышал, значит это его проблемы. А то что раньше было, ну так палка копалка, теперь трактор и ни кто не запрещает палкой копать, но как минимум все возьмут лопату. Вот тут не возникает сомнений. А вот сделать правильную заточку электрода или купить нормальную проволоку и газ, так почему-то позволяют возражать, мол раньше этого не было... Синергетика сильно упростила использование П\А и теперь каждый хорек стал агрономом. Только забыл получить хотя бы минимальный уровень знаний и прислушиваться не желает. А дальше начинается обслуживание: наконечники, канал, ролики и т.д. и т.п. И тут опять сра ...пор. А вот там на канале сказали ... А вот не нравится одному сопло фиксирующееся на пружинке, теперь всем не нравится. А когда в живую показываешь и рассказываешь, то уже и пружинка - хороший фиксатор и удивительно, сопло не болтается. Вот так и живем. Может стоит вернуться в русло темы? @welderman P.S. приехал на завод. Говорю не гарантия, тут все в стружке игольчатой от УШМ. Надо было продувать. Или как минимум выключать аппарат пока работаете на УШМ. А в итоге, мол покажите в инструкции, что продувать аппарат надо снимая кожух аппарата, а не через решетки вентиляции как мы делали. Т.е. вот им не надо инструкцию на туалетную бумагу, что ее не в рот надо класть, а к месту прикладывать и после утилизировать и опять же не ртом. А как обслуживать, так подавай инструкцию. Ну так если туп ... мало знаний, ну так обратитесь к тем у кого знания есть. Но нет, так сложно. Проще не платить и потом спорить. Просто в последнее время идио ... одаренных, что-то сильно увеличилось количество. Как делать правильно или прислушаться, они не могут, не интересно, как бы быстрее это закончилось и свалить куда подальше. А как спорить, вот тут в первых рядах. Прошу прощения, если кого-то мои слова затронули. Крик души, так сказать. Пост можно смело удалять3 балла

-

Это вторичный алюминий. Я не буду приводить характеристики этого сплав,но он довольно хрупкий.Холодные трещины образуются с характерным громким щелчком,примерно также как у чугуна.Трещина внутри жесткого контура. Ее надо разделать на всю глубину.Ширина разделки будет в среднем 8мм,о глубине не скажу.Теперь представьте,что сварка производится без подогрев,я уверен,что достаточное число сварщиков так и поступит.Заполнили разделку трещины по всему объему,допустим, в два прохода.Последовал локальный нагрев,а потом произойдет усадка металла шва.Сейчас трудно сказать,когда возникшие напряжения сделают свое дело,т.е. сразу по мере охлаждения или погодя,но это будет.Тоже самое произойдет,если подогрев будет недостаточен. При объемном подогреве градусов до 200-250Сс выдержкой в печи,сваркой,и последующем медленным охлаждением в минеральной вате,ГБЦ будет жить. А еще лучше после сварки погреть бы ее в печке при температуре 300-320С пару часов и охладить вместе с печью или в минеральной вате.Это касается не только головок,но и блоков тоже. Вообще-то,при ремонтных работах головок надо различать три составляющих,допустим,наплавку -это чаще всего -основная проблема поры,сварку межклапанных трещин и т.д.- спрошность,отсутствие включений и трещин в жестком контуре -возникающие напряжения,как в этом примере.3 балла

-

Зачем ? Они есть такие. С тремя кнопками (есть и больше) или с регулятором просто. Шаг там в программе уже заложен. Одно нажатие - 1 ампер. Долгое нажатие - по 10 ампер непрерывно.2 балла

-

2 балла

-

некоторые устраняют проблему, но не разбираются в причине. А заставить разобраться в причине, мастера, невозможно. вам Алексей, уже написал, что это ... просто и элементарно. Напишите, @tehsvar в личку. Договоритесь по стоимости, срокам и прочее. Я ... в последнее время занят и уже одной ногой в самолете в очередную командировку. Поэтому даже не уточняю ваше географическое положение. А кто понимает суть проблемы, точнее понимает и определяет, что сломалось, а не меняет платы :) , то понять причину, почему это произошло и что можно сделать, не сложно.2 балла

-

есть один нюанс. Как ей пользоваться. Маленький ход, резко ограничивает плавность регулировки во всем диапазоне. линейный резистор. Для примера, очень плоский: https://radiomir-s.ru/catalog/elektronnye_komponenty/passivnye_komponenty/rezistory/peremennye_rezistory/importnye/polzunkovye_dvizhkovye/polzunkovye_128mm/rezistor_peremennyy_b100k_lineynyy_stereo_polzunkovyy_dvizhkovyy_6pin_128_0x16_0x7_0_mm_ekran.html Просто и дешево. Далее проектируем для 3D принтера модель и можно пользоваться. А дальше можно накрутить, т.е. микроконтроллер еще добавить, где сделать например не с минимального значения, а с некоторой другой величины, если аппарат не позволяет. Хотя это уже и на аппарате можно у некоторых установить. Но сделать например от - 20% до +20 от установленного, только микроконтроллером можно сделать. Но все равно, лично мое мнение, на горелке это не очень удобно, в отличии от ножной педали. Банально физиология человека. Горелка удерживается рукой, двигать или нажимать сильнее или ослаблять нажим, будет приводить к смещению горелки, либо утыкание либо уход в сторону. Педаль снимает нагрузку с руки, ноги свободные. Плюс достаточно большой ход. Я пробовал горелку, где рычаг используется для убавления и увеличения тока. Мне неудобно, т.к. я не вижу значения тока. Если бы еще в маску передавать значение тока, тогда ... тогда имеет место быть. Но все равно, задержка между головой и рукой, инерция. Поэтому, подождем обзора от @круазик , что из этого получилось и плюсы с минусами. Ведь сделать, опробовать это одно, а пользоваться на протяженном периоде, это уже другое. P.S. а вообще уже давно продаются горелки с крутилкой на горелке. Паркер, делает сменную часть, туда либо кнопка, либо крутилка. Наверное и у других есть. Это я так, для примера.2 балла

-

Стандартная проблема. Решаемая. Но в мастерских обычно предпочитают устранять симптом. Это пробой осциллятора на кнопку управления. Выгорает плата упраления. Нужно делать развязку и ставить фильтры на входе.2 балла

-

Мне кажется это поговорка не совсем сюда применима, т.к функцию и задачи ожидаемые от этого сиза оно выполняет и очень даже хорошо, качество картинки превзошло мои ожидания, и это самое главное. Цена не всегда отражает уровень качества, иногда это переплата за громкое имя. Как например с айфонами раньше было, а теперь флагманы от сяоми уделывают айфоны как по функционалу, так и по начинке, да и по ценнику тоже. Думаю текмен вполне мог бы светофильтры 2.0 дин в незатемненном состоянии продавать сильно дороже, придумать более крутой в плане дизайна щиток, с дизайнами ну по типу лимитированных масок у esaba (например sentinel a60 sage) и наголовник получше, может быть даже придумать свой инновационный супер супер пушечный шеститочечный с самой крутой анатомической подстраивающейся под голову подушечкой, не имеющей аналогов, параллельно вложившись в маркетинг и блоггеров сварочных разных. Ну ничего, думаю текмен однажды дорастет до уровня 3м и оптрель в плане цен на флагманские маски, думаю это произойдет в течение лет 10, а может и быстрее Т.к они все больше и больше захватывают мировой рынок, а репутация только укореняется. А пока этого не случилось, можно наслаждаться тем, что данный производитель даёт возможность своим пользователям иметь качественный сиз не за оверпрайс.2 балла

-

я пользуюсь 3D принтером. Есть рекомендации производителя принтера, есть рекомендации от производителя филамента. И это плюс минус километр. И чтобы получить ХОРОШИЙ результат, надо понимать что происходит и делать поправки не только в режим, что дает производитель но и в модель. И все это опыт, упорство и куча проб с ошибками. По проволоке. Был вообще смешной случай, когда в канале осталась проволока и в него проходила вторая, но соответственно очень туго. Клиент - аппарат не варит как раз все к этой теме и относится. Просто у кого-то есть опыт и сноровка. На одном и том же оборудовании у одного идеальный результат, а у другого ... скажем просто, брак. Сколько уже раз проходил это, когда как только к сварщику привязыают аппарат, т.е. он ответственный, то аппарат уже работает и не один год. И если на станке или аппарате работает один и тот же, то этот аппарат подстроен под него и горелка и стул стоит как ему удобнее. Я пользуясь чужим аппаратом ощущаю дискомфорт. Продувка не та, горелка не так в руке лежит и т.д. Результат то я грубый получу, но я понимаю, что на своем я сделаю совершенно иначе. Я подхожу к токарнику через пару месяцев и уже имею сложности. Перехожу на ЧПУ, опять нюансы забыл. Но по факту, то и то и другое работает. Но результата то нет, по крайней мере, которого я ожидал и ранее получал.2 балла

-

и 90% инфы будет про то,что к сварочным процессам не относится.Это уже есть.В мануалах первые страницы про что угодно, только не про аппарат2 балла

-

Все же решился взять себе tecmen 740L. Выбрал эту маску для работ с мелочевкой в большой количестве, когда потянул шею сделав наверное больше пятиста кивков за смену, чтобы опустить маску, в целом таких дней было немало, поэтому желание взять маску аналог отпреля Кристалл, по более гуманной цене теплилась в моей голове все сильнее и сильнее. Опишу свои впечатления. Светофильтр ну просто огонь (2 din), в незатемненном состоянии все видно, как в водительских очках снижающих блики и засветки. Приложил фотку сделанную через светофильтр. Сам светофильтр в затемнённом состоянии по цветопередаче похож на обычные маски этого производителя, окошко после tm 1000 кажется мелковатым. Наконец-то я могу работать с мелочевкой не поднимая маску и при этом не пропускаю места с дефектами. Благодаря мышечной памяти, иногда делаю кивок, хотя маска уже опущена Из минусов, субъективно мне не нравится ни цвет ни форма щитка, дизайн такой себе. Попытался сделать ее поинтересней обклеив стикерами, которые давно валялись без дела, надо будет ещё лак термостойкий нанести, чтобы дольше продержались. Сам материал щитка хороший, жестковатый, думаю, что при работе в среде с высокими температурами хорошо держать форму. должен. Оголовник вообще незачет. Хоть и четырехточечный, но хлипковат, так ещё до конца и не смог приспособить его к своей голове. Хотя с теми же 730-ыми или тм1000 такой проблемы не было, сразу с дефолтных установок садятся на мою голову, как влитые, да и наголовники в них как будто бы в несколько раз дороже. Не знаю для каких голов проектировалась вся эта маска, у меня не прям большая голова, но головой азиата ее точно не назовешь, но мне чтобы было удобно, пришлось развернуть светофильтр вверх ногами. Если бы этот светофильтр вставить в щиток от 615-ой маски, установив наголовник от 730-ой, то будет просто топ решение. Самый сильный минус (возможно исправиться, как совсем поднастрою крепление под себя, займусь этим завтра уже) что выдыхаемый через нос воздух не полностью уходит из подмасочного пространства и спустя какое-то время температура воздуха внутри маски растет, что в более холодную погоду явно будет приводить к запотеванию внутреннего стекла. Возможно этому способствует, что я использую "защиту головы" чтобы лишний свет от потолочных осветителей не попадал внутрь маски, и тем самым вызывая визуальные артефакты. Брал со скидкой для дилеров чисто себе, за фуллпрайс розничный в 24к все это решение наверное не стоит своих денег, если вам нужны 2.0 дин в незатемненном состоянии для комфортных сборочных работ или как в моем случае работа с большим количеством заварки дефектов у мелких пиздюлин, то лучше взять светофильтр отдельно и подружить его с вашим любимым щитком.2 балла

-

2 балла

-

Подведу черту теме с несколькими постам,которой уже 13 лет. Опасность газа определяется интеллектуальной мощностью сварщика,которая измеряется в придурковаттах .2 балла

-

Это (отсутствие четких рекомендаций и инструкций по уходу аппарата и действий по обслуживанию аппарата, которые не приводят к слету с гарантии Производителя) на самом деле действительно является недоработкой производителей/импортеров, приводящей к проблемам для их дилеров, спустя какое-то время в некоторых случаях. Я сам общался по данному вопросу в то время, когда работал продаваном с тех.директорами и руководителями сервисных центров самых распространенных брендов на территории РФ по данному вопросу и досконально опрашивал о правильном уходе за их сварочниками. Мне это было выгодно, поскольку для ключевых клиентов мы предлагали быстрое содействие в решении вопросов неполадок и простоя и своим инструктажем при отгрузках по уходу за оборудованию снижал нашу логистическую нагрузку на дистанции. Не буду приводить конкретных примеров, но есть компании считающие, что продувать нужно через вент.решетки, а вскрытие корпуса, приводит к слету с гарантии, т.к нарушается целостность пломб, в другой компании тех.дир сказал, что можно и стоит вскрывать аппарат, хотя их менеджер говорил буквально минут 10 назад строго обратное. В общем по части ухода аппарата действительно отсутствуют какие-то общепринятые практики, так что я частично соглашусь с вашим клиентом из примера, что действительно стоит указывать эту важную информацию, как в инструкции, так и сценарии приводящие к слету с гарантии, обязательно указав, что надлежащий уход за аппаратом (продувка с вскрытием) не приводит к слету с нее. Он же не с пустого места взял, что продувать нужно через вент решетку и никак иначе?2 балла

-

2 балла

-

Нет, не станет.Но наличие буквы А ( а часто вкупе с символом подачи) возле крутилки подачи простецкого полуавтоматика и рождает иллюзию; ток отдельно, напряжение-отдельно, ток волшебно связан с подачей.2 балла

-

2 балла

-

Дозик уже на воле? На все, что выходило из "зоны", чистое или (особенно) грязное - бумажек надо было стопочку получить (Средмаш, 1984-1991 гг).2 балла

-

Товарищ! Не скатывайтесь в ересь про силу тока в МIG/МАG/FCAW.Сила тока в этих процессах и машинах - величина переменная,зависит от напряжения на дуге,скорости подачи сварочной проволоки и её диаметра.И более ни от чего.Изменяя напряжение и скорость подачи отдельно можно изменять либо длину дуги при неизменном токе,либо в незначительных пределах менять ток при неизменном напряжении.Одновременное поднятие/ снижение напряжения и скорости подачи проволоки меняет результирующий ток и общую тепловую мощность процесса. Это если совсем кратко,и не вдаваясь в нюансы,которые таки есть.2 балла

-

2 балла

-

2 балла

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

а также задохнуться, запнуться,словить паническую атаку,обосраться, обоссаться ,поиметь неприятности на любовном фронте-под добрый десяток страниц Мля, а как мне передний фронт импульса наклонить–обратитесь в сервисный центр...ту-ту-ту ...ваш звонок очень важен для нас...1 балл

-

1 балл

-

Ну так Вы и не нарезаете по России круги от Мурманска до Красноярска в режиме нон-стоп, а то такого трэша бы насмотрелись1 балл

-

Тем не менее–избыточный расход ЗГ,особенно углекислоты, может приводить к снижению температуры сварочной ванны и ухудшению растекаемости расплава.1 балл

-

Одно что амперы какие-то разные 100А на 3мм электроде РДС и 100А на проволоке как-то отличаются, если в одинаковых условиях их применить. Условные 3мм в стык без зазора одним прожжешь, а вторым едва прихватишь. Поэтому нежелающие учиться и имеющие несколько дополнительных тысяч покупают полуавтомат, чтобы толщину показывал при настройке.1 балл

-

Для "то ли бронза, то ли латунь" очень хорошо подходит флюс ПВ-209. В сухом виде. Вытяжка - обязательно.1 балл

-

1 балл

-

Вот это одна из сложных работ,даже скажу сложнейших.В целом это не получилось-две перемычки-да,а две -нет...трещина со стороны цилиндров. Это головка Катерпиллера, седельного тягача. В чем здесь проблема?Трещина в перемычках между цилиндрами по которым поступает охлаждающая жидкость.Не будем говорить о причинах,водитель опытный,там либо пропасть,либо перегрев.Что здесь получается? Естественно,V -образная разделка,надо сохранить диаметр прохода,но при наплавки верхних слоев,даже при проковке, возникают напряжения усадки,которые начинаю отрывать стенку внизу Нужен объемный подогрев,так как установленная снизу горелка приводит к деформации плоскости порядка 3мм А при объемном подогреве сложно выполнить сварку.Всегда надо помнить,что диаметр отверстия между цилиндрами должен соответствовать номиналу. В таких случая надо бы две,три таких головки,чтобы отработать технологию сварки. Сейчас,думается,подогрев поперечный плоскостный по перемычке,даже общего не надо.1 балл

-

1 балл

-

1 балл