-

Постов

6 430 -

Зарегистрирован

-

Посещение

-

Победитель дней

102

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент copich

-

в таких ситуациях может вылезти магнитное дутье. И поэтому много нюансов. У некоторых и без нормального заземления все работает, а у некоторых и с заземлением вылазят проблемы. Нюансы, как всегда есть. Аппарат с синергетикой более чувствителен к внешним помехам. Поэтому, в зависимости от аппаратов, от заземления и еще тележки всяких нюансов, проблемы возникают но все же реже чем не возникают. Даже расположение крепления обратного кабеля и контакт со стапелем может негативно сказаться. Но конечно я больше соглашусь с тем, что проблем не должно быть. Ведь одновременно сварка двумя горелками не редкость.

-

начинается с того, что валяется под ногами. Раньше конечно все и вся не сдавали в чермет, но где труба, где швеллер, ободрал от ржавчины и краски, и пробуй на здоровье. После там полочку из уголка сварить, там подставочку, вот оно и начинается, копиться опыт. Ну и в основном задачи конкретные нужны. И чем они сложнее, тем быстрее можно получить знания. Один знакомый сказал:" метал это не дерево. Сделал скол и начинай заново. А тут, наварил, ободрал и опять бери вари " . Было бы время и желание. молодеж.... Надо годик потусоваться там где знающие, где есть время свободное, но там не платят (обычно). А после уже искать себя там где платят и показывать свой опыт. А то хочу денег но опыта нет... а за что вам платить? Да и если платят, то кто вас там будет обучать, если платят, значит надо выполнять заказ!? Поэтому... Еще минус рядовых задач, однотипность. Работ где надо и тем, и тем и другим, не много. И там тем более без опыта не нужен. А если с утра и до заката в одном режиме бери да вари, опыта огромного не будет. За тебя еще и аппарат настроят , но за-то гарантированная деньга будет. Получается, что тут и без опыта могут взять, но в целом платить. Но опыта не набраться. ... как-то так с моей колокольни выглядит дело.

-

Плазматрон Е52! От Кастолин. Это уже о многом говорит. А вот к чему он подключен, тут могут быть вариации. И следовательно могут быть отличия. Поэтому показание расхода и температуры ни чего не скажет. Надо знать что за оборудование, конкретно какая система охлаждения используется. Средств не существует. По крайней мере мне не попадались и наверное они в целом не нужны для данного процесса Вы не сказали ни чего!!! От слова совсем. Это то что у вас автомобиль и он не едет. Нужно подробнее описывать что вы делали, предпринимали. А если чуть расписать, то: какой порошок, какие режимы работы (расход газа, ток, количество порошка), какое расстояние, какой тип порошка и что вы делаете перед его использованием и т.д. и т.п. Желательно результат вашей наплавки... и еще раз и т.д. и т.п. Судя по фото сопло уже умерло раз или не раз. Но его продолжают лечить наждачкой или напильником Ведь качество газа то же играет роль на процесс. Центральное отверстие не ровное. Надо смотреть и на состояние электрода, как вы его затачиваете, угол заточки ... P.S. Кто вам поставлял оборудование? Они не идут на контакт? Пусть рассказывают!!!

-

этот аппарат в руках не держал, Сказать не чего. возможно. Но именно за классификацию я и говорил, что не внешние признаки определяют качество. Если бы по внешке можно было хоть как-то разделить котлет от мух, было бы проще. Производители не стоят на месте. Где кабель увеличат и не медные жилы, а оплетка толще, где не выключатель ставят, а автомат на 63А который выключится наверное, когда уже все внутри сгорит... и т.д. Лично для меня становится немного понятнее, если корпус не открывать, когда ручками крутишь параметры и пробуешь на дуге. Есть отличие. Я не скажу, что я с огромным опытом, но когда крутишь, а не меняется, для меня это флаг, есть обман, брать не надо. Есть и другие личные флаги. Лично мне на цвет - все равно. А вот как и на что он отзывается, для меня важнее. все верно! Только тогда в аппарате все понятно. А когда вот не понятно, тут сложнее. Я регулирую вроде бы одно, а по факту что-то либо не меняется либо не туда... Если это уловить, то можно привыкнуть. А вот когда меняется в процессе или меняется на экране, а на дуге все не так, вот тут сложнее, нет привязки, нет якоря. Не на что опираться. Вот в чем проблема. Именно поэтому, если плюшка дорогая, ни чего другого нет, как ехать на выставку или в демонстрационный зал, пробовать пробовать и еще раз пробовать. На картинке, в интернете все одно, что-то плюс минус дешевле\дороже, а по факту уже ощутимее разницу ощущаешь. отчасти соглашусь. Но вот приехали запчасти ,надо восстанавливать на 380В аппарат... Ну не могу его назвать промышленным. Сделан так, что просто смешно. Да, конечно тяжелое таскать - тяжело. Но когда аппарат на 500А, а можно рукой поднять, наверное что-то с ним не то. Это еще один из показателей. Когда радиатор размером с пачку сигарет, а детали не с космического корабля, однозначно говорят - что-то с ним не так. Хотя как пользователь, конечно хочется легче и мельче и когда их в ремонт привозят, разгрузи\погрузи, то же еще то удовольствие. Но тяжелое, почему-то и через 10 лет так же продолжает работать, а вот легкое, через 3-5 года можно выкидывать. Только выкидывать ни кто не бежит... 5 лет пролетают в один миг и затраченные деньги еще помнит жаба

-

позволю себе с вами не согласиться. Не знаю как это выглядит со стороны пользователя, но со стороны кто те или иные аппараты восстанавливает, отличие совершенно в другом. Начинка аппарата, именно установленные компоненты определяют условия эксплуатации. Хотя бы температурный диапазон. А так то еще глубже, как вариант стабильность характеристик, т.е. чтобы режимы не уплывали и прочее. Может вообще без режима сохранения оборудование быть, но надежность значительно выше. Для примера, довольно популярное Arduino. Можно хоть миллион программ сохранять в памяти. Но это было бытовым изделием, оно бытовым и останется. Ведь может по непонятным причинам просто зависнуть или сбой в работе программы. Другое дело Omron, Siemens и прочее, если зависает то явно где-то беда и надо разбираться ведь это не правило, а исключение. А ардуинка, внешние наводки или пульсация по питанию или еще какая-то бяка, особенно это вылазит в WEB интерфейсах. Теперь возвращаясь к производству. Да хоть 10 ячеек, но может 1-2 заняты при обучении пользователя, далее он и ими не пользуется. Ну и какой в них смысл?! Если про сварочники говорить, то нагрузка на микроконтроллер возрастает с увеличением количества функционала. И даже 10 ячеек не всегда есть возможность выделить, т.е. сохранить 1-5 параметров либо 50-100. Делал один проект, у меня порядка 200 переменных. И если их было 100, то 999 ячеек было. Когда параметров перевалило за 200, ядро программы увеличилось еще больше и количество ячеек уменьшилось до 300. Но начинка при этом остается. Т.е. количество ячеек ни как не влияет на понимание, что бытовое или промышленное. Просто объем памяти имеет ограничение. И не всегда его можно увеличить.

-

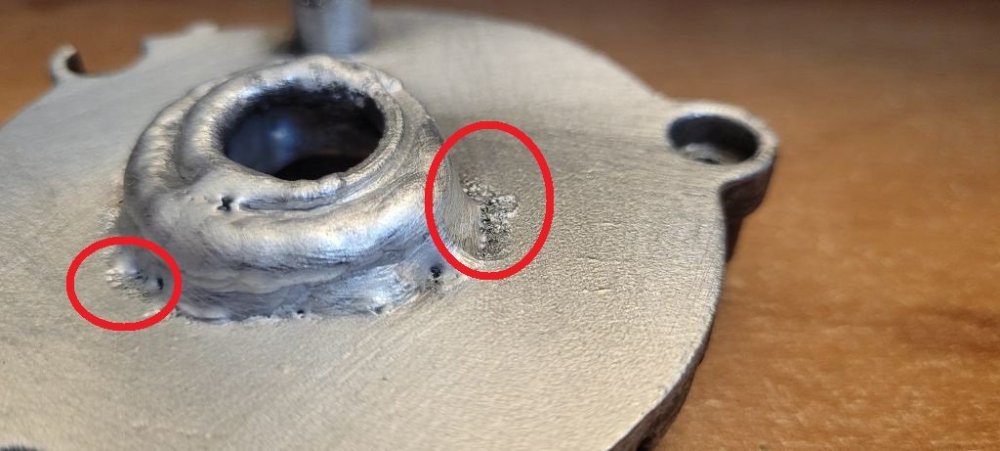

штучки летунов опущу.... Просто тупо, сеть в кабину, ни чего не получится, надо знать что жать и зачем. А возвращаясь к аппарату, то ... что такое бытовое? Т.е. любая домохозяйка может пользоваться? А ни чего, что маску надо, газ и прочее, включая СПЕЦИАЛЬНО подготовленное пространство?! В итоге, надо уметь пользоваться и обладать компетенцией. Отличить AlSi от AlMg как то само собой подразумевается, хотя некоторые это считают глупостью, Если это алюминий, то не важно какой присадкой пользоваться Корпус от какого-то ЯПОНСКОГО гриндера и не новодел. По излому было видно, что не простое литье, зерно намекало, а спеченное барахло. Ну так, вот и здравствуйте режимы, будем выжимать то что по сути лечить не имеет смысла абы чем. Выделил, где дуга немного попала, место становится вся как поверхность луны. Теперь проточить и может придется еще где-то подварить. Но в целом, если есть дополнительные параметры, то есть чем играться. А если их нет, то может и хорошо, можно отказаться, но мое любопытство будет меня грызть. Это было сделано на СЕА Matrix 200 AC\DC. Имеющихся параметров за глаза. По крайней мере, я знаю на что он способен и что я могу. Аппарат отремонтировал, в работе проверил, да еще детальку заварил. Одним выстрелом, два зайца. Я к тому, что я знаю CEA и например параметров EASY мне УЖЕ мало. Я всегда использую SPE. А вот на стадии изучения и EASY было много Но СЕА сделали выбор. Тупой - вот тебе EASY. А если "дока" - на SPE.

-

это не проблема. Производитель дал пользователю регулировки. Поэтому надо ими уметь пользоваться. Намного хуже, когда попадаешь в ситуацию, а отрегулировать не можешь. Мне как-то привозили аппарат, мол не работает. Там 400А ... и он стартовал с 400А, т.к. накрутили и сами не поняли что. Ух какая дыра получилась за секунду . Хотя это мне мешает, когда я знаю что нужно. Другим возможно мешает с обратной стороны, когда не одна крутилка, а вон, аж 3, а если 5-10, вообще плохой аппарат...

-

ну если они такие умные, то пусть и будет для них это дипломная работа. А то все хотят на легке проскочить. Мол мне денег, а вам спасибо. В среднем по больнице - все довольные А сбор обратной связи обычно более легкий, взял из базы телефоны покупателей и сиди обзванивай, да собирай статистику. Это куда проще. Хотя тут многие могут накидать новаторские решения... может в этом и смысл... Но мне все равно. Тема вот вот и заглохнет. Халявы не будет - продолжения темя не будет.

-

Это диплом и на сколько я понимаю, он и должен ссылаться на нормативные документы, что в таких режимах подшипник, смазка и прочее должно прослужить столько-то. Если это нарушается, то вероятность отказа увеличивается и наверное формула есть... По крайней мере по самолетам все можно было рассчитать. Человеческий фактор, так же закладывался. Следовательно, на сколько я понимаю, от вас требуется разбивка вашего изделия на элементарные составляющие и их анализировать. После получится список с наиболее подверженными износу элементами. На сколько помню, фактическое использование, т.е. вероятность поломки, ни кто в диплом не закладывал. Проблема в том, что при производстве может быть отклонение по нормам, например закалка или использование не регламентированной смазки. Это могло учитываться коэффициентом, для гражданской продукции, коэффициент надежности такой-то, для военной техники коэффициент другой. Но фактические данные как параметры не использовался. Ведь не всегда есть доступ к конечному изделию. А если нужно рассматривать как модернизацию и увеличение надежности, то берется конкретный узел и уже он разбирается на факторы и прочее. Если у вас требуется в дипломе разобрать тему фактических поломок, то вариантов полно и наверное не требуется разбирать все. И механика, обычно должна быть более надежным узлом, чем наконечники, которые подвергаются как механической нагрузке так и температурной. Но если механические узлы не имеют например температурных экранов, то нагрузка может возрасти и вероятность выхода увеличивается. Согласно выше сказанного, можно притянуть за уши, установка защитных экранов или применение в конструкции таких-то материалов. Тогда будет расчет на увеличение стоимости конечного изделия и целесообразность применения доработок. Сугубо личное мнение.

-

а из чего втулки? Слово - легированное, ни чего не говорит, но может навести на мысли, что при определенных условиях у вас после сварки может получиться закалка. Следовательно ваши прихватки будут хрупкие и т.д. с вытекающими последствиями. Поэтому надо знать что за изделие, т.е. назначение и например делать ремонтные втулки с буртиком или как вариант с механической фиксацией (и если нет высоких температур, то анаэробный герметик). Если все же сварка, то может стоит подумать о другой присадке или делать например низко температурный отпуск.

-

домашние нужды, они такие... у всех свои. Толщины хотя бы... Сварка алюминия, если от 0.8 до 2 мм, я все же рекомендую аппарат с импульсом. Более толстый, можно и без пульса. Хотя конечно результат тот еще. Импульс (как некоторые утверждают но вы им не верьте), не для разбивки окисной пленки, а именно стабилизация дуги. Более точное отделение капли и процесс получается значительно контролируемый. И для тонкого, проволока 0.8 нужна. Хотя много раз слышал, мол это ерунда, сплошная борода собирается и бла бла бла. И опять же задачи... не все и не вся можно П\А как и ТИГ. Есть пересечение, а есть задачи где только одним из методов. Поэтому, какой аппарат брать, вам виднее. Гнаться прямо вот за LCD не советую. В китайских аппаратах LCD не равно более навороченности. Может все точно такое же как и с крутилками, только теперь это делает дисплей. Поэтому функционала ну ни как не больше, а типа новее - дороже. если есть время и возможность, то в г. Балашиха, есть демонстрационный зал. Посмотрите как варит ТР220. А если есть возможность сравнить и с другими аппаратами, то будет вообще замечательно. Т.е. не по галочкам купите аппарат, а именно по возможностям аппарата и конкретно под ваши нужды. А в целом, кому что нравится. Поэтому прямого ответа скорее всего не получите. Ваши деньги и вами они тратятся. Поэтому лучше понимать, за что вы их отдаете и что в замен получаете.

-

как и Москва. Многие этого не понимают. И правильность структуры на разных окраинах страны куда лучше выстроена, чем это в столице. тут вопрос в том, что, платят за это или не платят и можно свой уровень подтянуть или просто не надо тратить на это время. Сложный вопрос и вам должно быть виднее. на самом деле, есть такие вещи, когда таким методом и конечно при наличии нужной горелки можно сделать куда проще и веселее. многие вещи могут казаться колхозными. Но главное это результат и цель. Если изделие можно спасти и оно ни чем не уступает своему собрату, то почему его нужно сдавать в утиль? Конечно это в идеале, но если бы сразу делали со знанием, то меньше было бы брака. А следовательно и конечное изделие в итоге могло бы быть дешевле. Хотя в нашей стране, дешевле нефть не значит дешевле топливо. Поэтому это только рассуждения.

-

их этих соображений, так же часто делаю что-то... правда потом мучает вопрос: " А нафига?", но после может и всплывет... опыт он такой, ни когда не знаешь, где всплывет.

-

если за это ни чего в кармане не убудет и в целом, если просто спортивный интерес, а времени нет этим заниматься, то можно и не тратить время и нервы.

-

а что мешает выдвинуть электрод дальше, чтобы подлезть и решить зыдычу? Ну газа может немного побольше сделать. Можно фольгой сделать типа барьера, чтобы газ если и стекал, то не так быстро как без барьера. Получится ложбинка со всех сторон закрытая. нет смысла такого издевательства. Аргон тяжелый и будет сам оседать в полости. Другое дело, не понятно для чего изделие и следовательно, какой результат получится, чтобы изделие все же работало.

-

поэтому, туда и не надо переходить и что-то там смотреть ну изучите вопросы по расширению выделяемой мощности. Сейчас с электромобилями, такой вопрос часто стал освещаться в квартире или в частном доме? А обогрев подъездного участка под машину, дорожки, лесенки и т.п. и т.д. Поэтому. понятие как минимум у каждого свой. А если еще и плазма диагональю более метра, то там, раньше, 500 Вт\час легко потребление было и это только от ТВ. странная и не понятная, лично мне фраза. Понятно, что отопление газом ЗНАЧИТЕЛЬНО упрощает траты кармана. Но... не везде есть газ и не в каждом доме и прочее и прочее... Поэтому счета в 50 000 это довольно много у кого можно встретить и далеко не на крайнем севере. Такие дома, наверное, не строят на крайнем севере А вот переваливание счета за 100, далеко не у каждого но и не редкость.

-

я видел и не раз, кто таким пользуется, обычно еще к железке какой либо ближе подносят горелку и упирая пламя, плавно начинают регулировать. Иначе приводит к срыву пламени. Ну т.е. шанс срыва больше чем есть что-то уже разогретое. Я так понял. И тем более, что краны так или иначе не совсем линейно меняют расход. Поэтому такой метод немного сглаживает пульсации.

-

Надо понимать что это и как правильно этим пользоваться. Но кто не знает и не понимает тот выбирает путь: Ведь проблема в том, что во всем разбираться просто не возможно. Не хватит пространства в голове. Мозг так устроен, что удаляет нейронные связи, если этим какое-то время не пользовался. А еще у некоторых есть панический страх, только упоминание - электричество. Я прихожу чинить стиралку, а мне пользователь говорит: "вы отключите от розетки. вы зачем туда руки суете, она же подключена!" А я в ответ: "если раз в год не тряхонуло, значит ты не электрик" А вообще, тенденция - окна в пол и дома по 300-1000 м2, заставляет задуматься о золотом ключике, когда начинают эксплуатировать. А пока на картинке, все так красиво, дорогХо, боХато. А как счет за электричество увидят в 100 000 - 200 000 тыщ, сразу немного трезвеют и потом такое выставляют на продажу

-

не смотрю такие каналы, т.к. в 100% там обман. Поэтому словами опишите, что там интересного показывают, а бесплатно раскручивать и подымать просмотры шулерам не стремлюсь. Любая экономия это только меньше считать или правильнее, но это относится к счетчику. Если счетчик не верно считает, то надо разбираться и решать на уровне претензии на производство. В противном случае это все обман, а так как вы пользователь, то с вас и спрашивать будут либо это не будет работать, т.к. закон Ома ни кто еще не опроверг. И следовательно расчет мощности так же по формуле производится. Единственное, что может и поможет, это разобраться какой счетчик можно выбрать и использовать. Т.к. современные электронные могут немного чудить, т.к. еще ведется контроль нулевой шины. С одной стороны это защита от воровства, а вот с другой стороны может быть ситуация, когда вы не обманываете (не воруете), а вот вас обдирают. Но это отдельная тема для разговора.

-

желательно, чтобы вдоль какой либо линии или углового соединения. Первые шаги, можно двумя руками, вторая рука немного верх горелки поддерживает, на уровне колпачка электрода. И так то будет,первые шаги, с дрожанием. После, если рука стабильно начинает себя вести, угловое соединение брать, чтобы понять как дуга ведет себя, чтобы не перебрасывалось то на одну стенку, то на другую, а присадок будет уже и не сложно освоить. Просто по поверхности пройтись, если не по шву, а по телу, то минуты 2-5 хватит. Если конечно высота прыгает у горелки от руки, то потренироваться подольше. Но именно понимание высоты придет на угловых стыках. Чуть поднял и уже не сплавляется угол, а дуга перепрыгивает на одну из поверхностей. Ну и не забывать, держать на одном месте после гашения дуги. После ММА сам буксую и убираю горелку раньше. На МИГ\МАГ времени меньше требуется, в ТИГ если не алюминий, то желательно дольше держать, пока пост продувка не закончится. Время пост продувки устанавливать опираясь на электрод, он не должен чернеть и темнеть после прекращения подачи защитного газа.

-

я же выше написал об этом! Запчасти не всегда нужно покупать именно оригинальные. Но есть некоторые, которые только оригинальные нужно ставить. Это опыт. Имея опыт можно советовать то или иное или что-то сделать, чтобы в дальнейшем не имело мозг. И когда спиленное, то тут два варианта: 1. не прошло по каким-то критериям у заказчика. 2. просто выпущено больше, чем потребность, а девать куда-то надо. То же самое и генераторы и детали подвески и прочее и прочее. Ни один производитель не делает все сам. То там размещают заказ, то тут. Но вот тот же телефоновский экран для Apple, любая копия, даже типа орига но не оригинал, будет с изъяном. Или аккумулятор. Кстати за счет аккумулятора, тот что там надпись BMW ну явно не дает гарантии, что поставив VARTA будет хуже или еще что-то. Это сделано, чтобы упростить жизнь. Заказал оригинальную запчасть и она 100% подойдет в отличии от ВАЗ УАЗ и т.п. Свечи зажигания, такая же ситуация и таких примеров полно. Но если поставил оригинальную запчасть, а у тебя керамика посыпалась, двигатель встал, то есть за что бороться. поставил не оригинал, сам дурак и сам плати. Вот и вся разница.

-

как-то не встречал таких. точная копия визуально, но именно с неизвестным составом. В этом и проблема, т.к. некоторые диски, не оригинальные, могут даже по свойствам быть и лучше. Не спорю, добавил свои мысли и опыт, с вашего позволения. с дуру можно чего угодно сломать. Просто эта машина как БМВ дает некоторый стиль управления. Некоторые модели еще и провоцируют. Некоторые наоборот склоняют к комфортному стилю вождения. А вообще, что БМВ многие ругают, ну так надо уметь их готовить , "кошек". Каждый бренд так или иначе имеет разный стиль и так или иначе провоцирует, на тот или иной стиль вождения. Ну и внутренний комфорт водителя у каждый свой. ну в первую очередь это сам водитель. А вторая очередь за тем кто ремонтирует то или иное. Сколько разных машин было, в основном проблемы по вторичке я встречал именно там где копались ручки. Сколько разных приезжало на тот или иной ремонт, столько раз обычно ремонтируешь там где были "руки". Свои ремонты встречались крайне редко на повторе, либо если не качественные запчасти.

-

был разговор за БМВ. Как то так повелось, давно на этом бренде езжу. И именно за этот бренд более или менее знаю. Но есть отличия как по марке так и по комплектации. Т.е. прямо вот утверждать, однозначно оригу надо брать, далеко не правда. Есть запчасти куда веселее по качеству и цене. Но именно за колесные диски, оригинальные лучше но не все модели. И главная проблема, что только время показывает, где вылезет проблема. Некоторые диски ходят по 20 лет, без трещин, но пусть и погнутые. А вот некоторые трещат. И когда ставят низкопрофильную резину, тут больше проблем вылазит. Если взять резину как на Мерсе, особенно старом или американках, где высота профиля все сжирает и на диск не прилетает, там наверное вообще что не ставь, все хорошо.