Поиск сообщества

Показаны результаты для тегов 'MIG'.

Найдено: 131 результат

-

Сварка чугуна ПАНЧ11 п/автоматом

Александр ПАНЧ 11 опубликовал тема в Полуавтоматическая сварка — MIG/MAG

Прошло уже достаточно времени с отгрузки материалов, коллеги есть какие-нибудь результаты по сварке п/а и тиг? Хотелось бы узнать ваше мнение. Не стесняйтесь делиться наработками.- 196 ответов

-

- 1

-

-

Прикупили б/ушный велик, но сразу не увидели проблемы с рамой. С одной стороны лопнувший стакан для каретки, а с другой подгнивший стык. Имеется сварочный инвертор. Но опыта в сварке практически нет - немного варил некритичные конструкции из проф. труб чем попало (первые попавшиеся электроды). Сейчас, начав изучать тему как заварить велик, узнал много нового, но полного понимания нет. С одной стоны говорят что для тонкого металла лучше использовать рутиловые электроды. С другой, что при больших мех.нагрузках нужны с основном покрытием. Кроме того боюсь как бы не повредить внутреннюю резьбы стакана, в которую вкручивается каретка. А саму трещину в стакане наверняка нужно попытаться стянуть перед сваркой? Наверняка есть и ещё других нюансы о которых я не догадываюсь. В общем прошу помощи - расскажите как в моих условиях максимально правильно вылечить этот велик, какие электроды прикупить, какая техника сварки и пр.

-

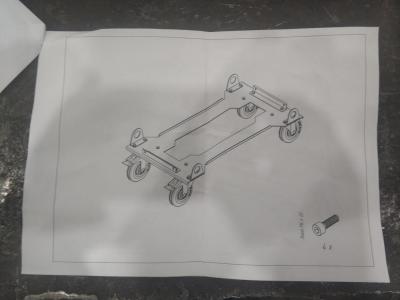

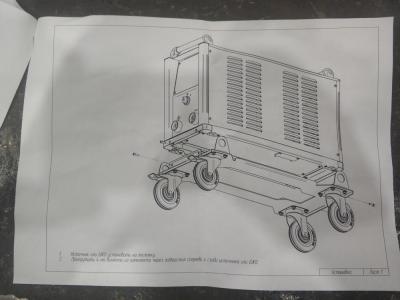

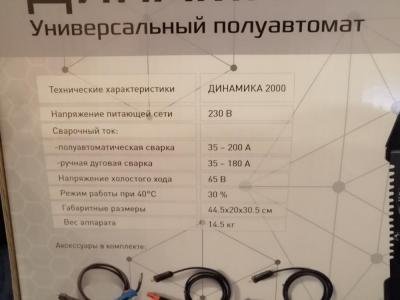

Всех приветствую. На днях стал обладателем сего девайса. Забавная инструкция по сборке При сборке открылась часть внутренностей В сборе выглядит как-то так: Пришел без вилки, но зато хорошо обжатыми проводами Подающий взял закрытый, в нем мне понравилось расположение катушки под не большим углом, а так же наличие не большой полочки. Дополнительный дисплей можно не брать, смотрится не особо привлекательно, а его функционал может заменить модная горелка. Шланг-пакет обрезинен и выдержит многое, но весит как кусок танковой брони. Для производства хорошо, для меня излишне бронирован. Моя версия ПО Циклограмма, всех режимов где участвуют два тока Что мне не понравилось по функционалу настроек. Настройка второго тока жестко фиксируется и сохраняется неизменной при переключении режимов и настройки толщин, при этом она в своём минимальном значении ограничена минимальным процентом от величины первого тока. К примеру при установке первого тока в 120А минимальное значение второго составит 60А (цифра на обум), если мы увеличим первый ток до 200А, минимальное значение автоматически измениться на 90А, при обратном уменьшении первого тока второй ток так и останется на 90А. Продолжительность кратна 0,1с, что я считаю многовато. Настраивается в приделах от 0,1с до 10с(10 то зачем?) лучше бы настраивалась от 0,01(0,05) и до 1 секунды с шагом в 0,01 или 0,05. Динамика дуги(индукция?) не уловил её особого влияния, кроме крайних значений (+-30), при этих значениях аппарат начал подтупливать. Для корректировки разбрызгивания в импульсных программах пользовался только регулировкой длины дуги и корректировкой скорости подачи проволоки, включается в меню, доступна только в программах Вот шовчик сделанный на 2-ке проволокой 1,2, вроде в двойном пульсе. Для проволоки 1,2 очень не плохо. Не хватает программ под проволоки отличных от 1,2, причем чем меньший диаметр тем меньше программ доступно. Настроить можно в ручную, используя коррекцию по скорости подачи, но это гемор. Еще отмечу посредственный дожог проволоки, почти постоянно откусывать шарик на таком аппарате это моветон.

- 76 ответов

-

- 20

-

-

Всем привет. Я снова (внезапно, если честно) стал обзорщиком - тестировщиком Евротек-а / Авроры. Как выяснилось, мой обзор почти семилетней давности на Оверман-180 Константина Краева вполне устроил, поэтому мне и прилетело данное предложение. Не стал выпендриваться и решил взяться. Тем паче, что на текущем месте работы п/а такой, что "туши свет", как говорится (см. тему "Фото с работы"). В общем сработала ВС, можно сказать) Поэтому начинаю (начинаем) тест-драйв новинки от Авроры. Которая, к слову сказать, предполагается как альтернатива-конкурент-коллега линейке Оверман. Как многие знают, Оверман - надёжная неубиваемая (?) машина без лишних изысков, но вот даже на них цены ползут вверх, медленно, но неуклонно. Я не следил особо последнее время, недавно глянул - розничная цена подбирается 40000 руб...Поэтому (как понимаю) Аврора решила предложить простое решение - п/а с аналоговым управлением. Ниша у него, как и у Овермана, та же самая. Думаю, не надо особо распинаться на форуме, все поймут для чего аппарат и где его использовать. Но я постараюсь сделать максимально подробный и объективный обзор, а если кому что интересно - пишите, спрашивайте. Как всегда в моей теме всевозможный флуд только приветствуется, поэтому не стесняйтесь)))

-

Если подобная тема существует - я не виноват! Честное слово - искал по форуму В общем приобрели мы вот такую ерунду... Кто таким работал или работает? И вообще работает ли он? Пытались разобраться - так ни чего и не получилось, идет один газ, какой-то стабильной смеси нет. Даже официалы, которые продали нам это чудо - не смогли разобраться в его работе И еще вопрос... Посоветуйте РАБОЧИЙ бюджетный смеситель и по соотношению цена-качество.

-

Компания «ПТК» рада предложить своим покупателям горелки для полуавтоматов производства завода «KINGSTRONIC». Какие горелки доступны уже сейчас? Горелки с воздушным охлаждением представлены сериями: MP 15, MP 24, MP 25, MP 36, MP 450. Доступны горелки: 3 метра, 4 метра и 5 метров. Горелки с водяным охлаждением представлены в серии MP 500. Доступны горелки: 3 метра, 4 метра, 5 метров. Какая самая популярная горелка? 70% всех сварочных задач можно решить горелкой ПТК MIG MP 15. Эту серию горелок часто называют «бытовой», но это не совсем верное определение. Как правило, эта горелка устанавливается на полуавтоматы до 200 Ампер. Рекомендованный сварочный ток не должен превышать 160 Ампер в CO₂ и 130 Ампер в смеси газов. Максимальный диаметр сварочной проволоки не должен быть более 1,0 мм. Обычно эту горелку используют под проволоку 0,6—0,8 мм. Водяное или воздушное охлаждение? Горелки с воздушным охлаждением силового кабеля рассчитаны на продолжительность включения 60%, а горелки с водяным охлаждением имеют ПВ* 100%. Если вы планируете сваривать много и долго, делать наплавку, то мы рекомендуем вам взять горелку с водяным охлаждением, или использовать горелку с воздушным охлаждением, но не на максимальном токе. Не стоит забывать, что во время сварочного процесса нагревается не только силовой кабель, но и рукоятка горелки. Помните, что сварка в смеси (CO₂ и Аргон) всегда нагревает горелку больше, чем просто сварка в CO₂. ПВ* — Продолжительность включения в 10 минутном цикле на максимальном токе. Пример: Горелка MP 15 может без остановки сваривать металлы на максимальном токе 160 Ампер в течение 6 минут, где 4 минуты из 10 минутного цикла потребуется на охлаждение силового кабеля. Чем меньше ток на горелке, тем дольше она сможет работать без перерыва. Максимальный и минимальный ток? Для полуавтоматических горелок отсутствует понятие минимальный ток. Все регулируется вашим аппаратом, как правило это 10 или 20 Ампер. А вот максимальный ток четко указан в технических характеристиках к каждой горелке, и мы настоятельно рекомендуем не игнорировать этот важный параметр. Максимальный ток для горелки с воздушным охлаждением (MP 450) – составляет 400 Ампер в смеси газов и 500 Ампер в CO₂. Горелка с водяным охлаждением (MP 500) – может сваривать металлы в смеси газов на максимальном токе 450 Ампер и в CO₂ на токе 500 Ампер. Вес горелки и как это влияет на сварщика Горелки можно условно разделить на два типа: для легкого производства и для тяжёлой промышленности. Стандартный классификатор относит горелки до 240 Ампер к легкой промышленности, а горелки от 240 Ампер к тяжелой промышленности. На нашем сайте вес горелки указан полностью, вместе с рукояткой, кабелем и евро адаптером. Чем больше максимальный сварочный ток у горелки, тем толще сечение медного кабеля, а значит и вес. Для примера сравним две горелки, самую популярную MP 15 (3 метра) и самую промышленную (с воздушным охлаждением) MP 450 (3 метра) – вес первой – 1,6 кг, а второй 3,7 кг. Более чем в два раза. Чем тяжелей горелка, тем сложней ей управлять. Особенно, если кабель горелки в натяжении, а не лежит на поверхности. Сварка алюминия полуавтоматом Любую из представленных горелок можно использовать при сварке алюминия. Для корректной работы мы рекомендуем вам заменить направляющий канал для стали на тефлоновый канал. Тефлоновый канал имеет лучшее скольжение, более твердый, что не позволяет алюминиевой проволоки внутри шлейфа скручиваться и заламываться. Кроме того, при выборе токопроводящего наконечника для сварки алюминия мы рекомендуем соблюдать простое правило: выбирать диаметр наконечника чуть больше, чем диаметр алюминиевой проволоки. Это связано с тем, что при выходе из наконечника алюминий сильно расширяется и если диаметры будут совпадать, то сварочная проволока может залипать в наконечнике.

-

Когда нет времени на поиск, а нужно получить быстрый ответ, то в этой теме можно задать любой профильный вопрос и вам по возможности кто нибудь постарается ответит.

-

Здравствуйте форумчане! Я представляю компанию ЕДИНСТВО - официального представителя сварочного оборудования SELCO в России. Компания Selco была основана в 1979 году и уже сорок лет является одним из главных действующих лиц в области электродуговой сварки. Компания Selco всегда была на первом плане, предлагая разработки и решения для улучшения процесса сварки и внедрения новых технологий. В данном разделе я, совместно с русскоговорящим итальянским коллегой, буду отвечать на вопросы, касающиеся выбора сварочного оборудования, особенностей эксплуатации, сервисного обслуживания, новинок оборудования.

-

- 87 ответов

-

- 19

-

-

Изготавливаю для любимой мангал - садовый столик. И вот в процессе опять столкнулся с проблемой чистки швов от брызг и флюса (варю в основном самозащитной проволокой). И в этот раз их много. Болгаркой не залезть, щеткой не получается качественно да и уже осточертело. А любимая перфекционист. На открытых швах, понятно, никаких затруднений. Но в этих щелях фиг выковыряешь. Такой прогресс у человечества во всех областях, а тут... . Может я чего не знаю, какой то практики или чудесной китайской приспособы. P.S. Прошу прощения у модератора, если попал не в тему. Не нашёл подходящей.

-

Тема посвящена преимущественно разработке полуавтомата. В данной теме вы можете: - задать вопросы о разработке сварочных процессов; - узнать о последних обновлениях и нововведениях; - оставить отзыв. Вопрос о возможной модернизации оборудования задать можно. Для этого необходимо предоставить серийный номер и обозначить месторасположение. На 1 октября 2020г. Были полностью переработаны (в трехмодульной машине): ROOT-процессы для проволоки 08Г2С диаметра 0.8, 1.0 и 1.2мм в среде Co2 и 18% смеси;Normal для проволоки 08Г2С диаметра 0.8, 1.0, 1.2, 1.6мм в среде Co2 и 18% смеси;Normal для 308/309 нержавейки 0.8, 1.0, 1.2 в смеси Ar+2%Co2;RCW - сварка порошковой проволокой (FCAW) 1.2мм в среде Co2 и 18% смеси;Jet-DAC (в народе Force) – режим для сварки с большим вылетом и глубоким проплавлением, пока переработан только для проволоки 08Г2С диаметра 1,2мм.Большая часть остальных процессов подверглась косметическим изменениям, для возможности их портирования в обновленные машины. Данные обновления наиболее актуальны владельцам относительно новых машин – конца 2019 года и новее, а также владельцем машин с кабель-пакетом до 15м (в последнем случае процессы будут требовать не большой корректировки по напряжению). Рекомендую обновиться, да и мне будет интересна обратная связь. Планы на ближайшее будущее: Готовится обновление платы управления, точнее её ПО, что позволит минимизировать отклонения между сварочными источниками. Ориентировочно конец этого года. Скорее всего обновить можно будет любые машины;Обновление ТР-ки. Есть большое желание заняться COLD-процессами, аналогами COLD-ов, представленных в EWM AlphaQ и TitanXQ;Пульсы – КТТС.

- 74 ответа

-

- 3

-

-

- технологии

- отзывы

-

(и ещё 4 )

C тегом:

-

Ну вы тут не много не угадали) Основной объём (70+...%) капли всё-таки формируется импульсом. Ну и не корректно сравнивать импульсный режим переноса со струйным. В одном случае мы формируем каплю и регулируем её размер и скорость отделения, в другом случае это просто физика переноса электродного материала. Для проволоки 1.2 в смеси 80/20 для стабильного формирования и отделения капли нужен ~ от 450а +- зависит от химсостава проволоки. В ПА её не хватит ни на что. Для 0.8 проволоки нужно хотя-бы ампер 250...

-

Думаю,что стоит создать отдельную тему по сварке конструкционных чугунов, трудностях,возникающих при такой сварке. Неоднократно возникали дискуссии о трудности сварки чугуна при длительной его эксплуатации в условиях высоких температур,большого числа теплосмен и действия водяного пара. Последняя на ветке -Тиг- сварка чугуна.Речь шла о ремонте секции котла. Первое.При Тиг-сварке не образуется сварочная ванна(сварка полуавтоматом тоже неэффективна)Это связано с тем,что при сквозном окислении чугуна образуются кремнеземсодержащее соединение 2FeO.SiO2.Мало того,что плавлению будут препятствовать графитовые включения,так и фаялит,как продукт коррозии, не будет растворятся в сварочной ванне.При зажигании дуги на таком чугуне ванна на образуется:дуга начинает выжигать пористую массу,состоящую и графита и фаялита и других включений.Матрица будет сгорать,но не плавится. Частью металлическая матрица корродировала и покрыта продуктами коррозии.Вопрос в том,как нейтрализовать 2FeO.SiO2 и добраться до чистого металла.Для этого вводится оксид кальция (СаО).В результате взаимодействия с продуктами газовой коррозии образуется тройная эвтектика (FeO.CaO.SiO2) с температурой плавления 1080С.Это способствует очищению матрицы от тугоплавких включений. Насколько эффективны попытки ремонта котловых секций,других деталей,работающих в аналогичных условиях? Все будет зависеть от состояния матрицы и способов сварки. Только один раз попадался чугун,когда электрохимическая коррозия целиком разрушила матрицу и куски от стенки (10мм) можно было отломить руками. К сожалению,тема сварки чугуна разбросана по разным веткам.Эта разбросанность не дает возможности представить в целом проблематику сварки чугунов.

-

Эта тема для любого кроилова и желательно, как это исправили. Такого я ещё не видел. Чудеса из Красноярска Налили смолы прямо на грязь И это от тех же самых умельцев. P S Здесь герметика на 16 кило рублей.

- 852 ответа

-

- 20

-

-

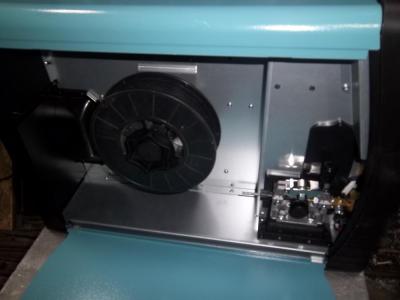

Сегодня забрал из ТК. прибывший аппарат.Гроверс мульти миг 220ц ас-дс. комплектуется горелками с цифровым управление и для TIG-a, и для Mig-режима. Остальное не фотографировал ( стандартный набор).Отсек для проволоки рассчитан на катушку Д-300.Для показа габаритов отсека поставил к-200. Клапана для TIG и MIG- режимов отдельные. и таблица с параметрами.

- 150 ответов

-

- 24

-

-

Короче рискнул и взял на Али этот полуавтомат, Decapower XTRAMIG 200SYN как я понял, буду первым пользователем в России новой модели. Вот только я не совсем понял, едет ко мне аппарат с катушкой 5кг. или 15кг. и с 4ёх роликовым протягом... Судя по видео, люминь сваривает вообще без копоти на линейном режиме, пульса там нет, да и не нужен он мне. На московском складе этой модели пока ещё нет, приедет ко мне через месяц, а может и дольше. Рассматривал сперва с перепугу всякие Шерманы, оказалось хрень, да ещё и горят...

- 372 ответа

-

- 14

-

-

- полуавтомат

- TIG

-

(и ещё 2 )

C тегом:

-

АВРОРА Ultimate 450 - прошу помощи! Но ситуация такая что вряд ли кто что подскажет, но - последний шанс! Данный аппарат имеет режимы MMA и MIG. В режиме ММА все работает штатно - ток регулируется от минимального до максимального без проблем. В режиме МИГ ток не регулируется. Тут маленькое примечание: 1. После ремонта я испытываю сварочные аппараты на нагрузочном стенде - два мощных резистора последовательно. Первая ступень - включено два резистора, рассчитан ток нагрузки до 200-250 ампер. Второй режим, включен только один резистор - рассчитан на ток нагрузки 400 - 450 ампер. 2. Ремонтируя полуавтоматы АВРОРА я заметил одну особенность этих сварочников при тестировании под нагрузкой: Например АВРОРА 200 п/автомат при подключении на первую ступень нагрузки не регулирует ток в нагрузке. Из за этой особенности как то раз завис с ремонтом этого п/автомата. Но при переключении на вторую ступень нагрузки, с меньшим сопротивлением, регулировка тока происходит штатно, как и положено. Теперь о текущей проблеме: Данный аппарат не регулирует ток ни на первой ни на второй ступени. Проверив переферию я пришел к выводу - виновата материнка. Заказал. Заказал для этого аппарата две матери, одна стандартного вида , другая продвинутая - часть на смд компонентах. Заказал две чтобы с учетом возможных неожиданностей хотя бы одна была рабочей. Но при установке новых плат на сварочник, одной и второй, картина не изменилась - ток в режиме МИГ не регулируется. Управление все проверил на предмет обрывов да других косяков. В области управления заменил на всякий случай диоды (стоят в механизме подачи на органах управления), бывает что звнятся нормально но под напряжением косячат. Датчик тока проверил - выдает напряжение пропорционально току нагрузки. Все, больше там нечего проверять. Дальше проследил на материнке цепь управления током под нагрузкой. При регулировки тока ручкой управления на механизме подачи в цепи управления, на схеме материнской платы, напряжение меняется от 0 до 1,5 вольта. С учетом что все три материнки ведут себя одинаково, крыша помалу едет! Не дайте зачахнуть!

-

доброго времени суток.подскажите может ли влиять сварка металлоконструкции ,большой длины, (10 метров) ,на ее длину .деталь состоит из листа тол 12мм,уголка L140 .L120. и L130 и ребер усиления ,к сожалению фото нет.просто после сварки и остывания длина детали меньше порядка на 3-5 мм.и подскажите как с этим бороться.

-

Поможите, сами мы не местные и языкам вражеским не обучены, нужна инструкция на это хранцузское чудо Oerlikon CITOWAVE MXW 500. Там 99 забитых программ и куча настроек, что куда...

-

сегодня первый день. небольшая разборка-подметалка.в общем,пацаны работают,я пока хожу вокруг-фотографирую.жду своей очереди)) делать буду в нерабочее время. так что проэкт минимум до осени. И небольшое обзорное видео http://youtu.be/uDV4JaSAODM

- 719 ответов

-

- 4

-

-

Коллеги, дача и мастерская у меня находится в окрестностях с. Рогачево (Рогачевское шоссе), рядом Дмитров, Клин, Солнечногорск. Есть потребность заправлять (покупать, обменивать) баллоны Аргон (40л) и Углекислоту (10 л). Не часто, 1-2 раза в год. Кто-нибудь знает в моих окрестностях проверенную точку и хорошо бы чтоб она работала по выходным. Сейчас езжу обменивать в Дмитров, но они не работают по выходным и к тому же стремная контора. Когда я у них попросил поглядеть паспорт на баллон, они мне сказали - А что смотреть. если привезете просроченный, все равно обменяем и баллоны у них какието стремные ржавые, облезлые, 10 раз перекрашенные. (Или это нормально?) Все что нашел по интернету либо аренда, либо не работают в выходные.

-

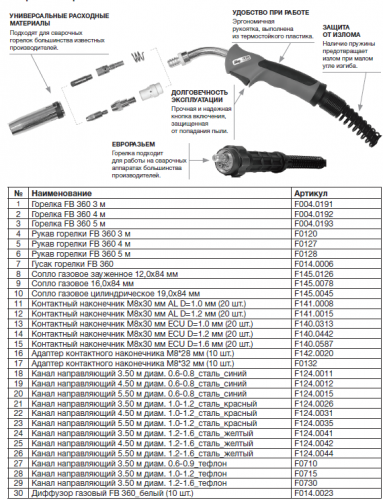

Купил горелку Фубаг FB 360, для 60% 300А СО2 и 270А Mix. На горелке установлено газовое сопло диаметром 16 мм. А ещё бывают диаметры сопел 12 и 19 мм. Прошу сказать для каких видов работ применяются соответствующие диаметры и какой ресурс сопла. В планах варить сталь ст3 толщиной до 5 мм. нашлось это "Внутренний диаметр сопла зависит от величины сварочного тока и должен быть не менее: 14 мм для тока 160А;18 мм для тока 31 5 А и 22 мм для тока 500 А." По ресурсу остаётся определиться, и мнение практиков узнать.

-

Здесь можно обсуждать любые вопросы по сварочным работам из галереи и вообще связанные со сваркой, но не входящие не в одну из имеющихся тем.

-

AuroraPRO OVERMAN 180: инверторный сварочный полуавтомат

Шурпет опубликовал тема в Aurora и AuroraPRO

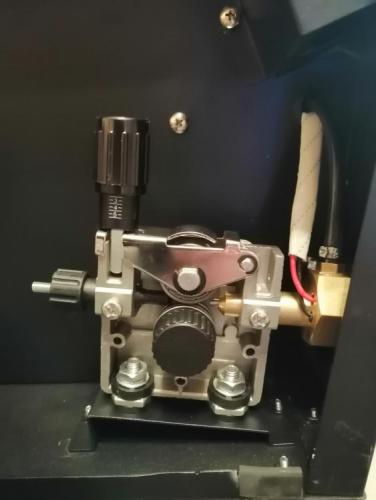

Инверторный сварочный полуавтомат AuroraPRO OVERMAN 180 Всем добра. Так, ну что? Приступим, пожалуй? Сначала будет - эпистолярный жанр, так сказать, далее - иллюстрации если никто не против, хорошо? Постараюсь соблюсти соотношение "фото -> комментарий к нему". Сразу оговорюсь, что раз выпала возможность, посылку из ТК я забрал сразу на рабочее место. Поэтому интерьер - не очень "выставочный", как говорится -"из огня - да в полымя".) Зато условия для испытаний - самые, что ни на есть - производственные! Упаковка - весьма добротная, со всех сторон - пенопластовые прокладки + коробка обтянута п/э плёнкой. Вскрываем. Сразу же находим рекламную продукцию и сопроводительное письмо, с пожеланиями от поставщика. Далее - "навесное" - горелка, кабель "массы" с зажимом на 300 А и 3-метровый газовый шланг. Кстати, про наличие шланга в описании комплекта поставки сказано не было - такой небольшой, но нужный бонус). Вместе с горелкой находим 3 запасных токосъёмных наконечника и универсальный ключ, в просторечии - "семейник". Ещё есть два обжимных хомута для крепления газового шланга на штуцерах аппарата и редуктора. (Забыл сказать. Теперь я понял, что имел в виду один из пользователей, когда спрашивал про "болтающееся сопло на пружине" . В данной горелке - все нормально, ничего не болтается, и уж тем более - не раздражает. Пока - не раздражает :P) Прищепка - вполне обычная, в меру тугая. Шунтирующая перемычка между щёчками - медная, а вот сами щёчки - железные с покрытием "под медь". Проверил - магнитятся, даже не поленился царапнуть одну из накладок отрезным диском - да, блестит белым :-) Помимо шунта, из цветного металла в зажиме, судя по всему - только шпилька, которая крепит наконечник кабеля. Сечение кабеля - 25 кв. мм., общая длина - 290 см. Байонет - тоже стандартный, СКР 35-50. В гнездо аппарата устанавливается туго, но без излишних усилий.- 214 ответа

-

- 18

-

-

- полуавтомат

- MAG

-

(и ещё 1 )

C тегом: