-

Постов

5 428 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

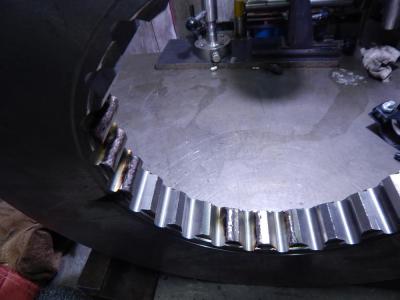

Несколько снимков коробки.Варили на стороне,потом она вернулась ко мне.Все та же проблема -вырваны болты крепления.Что же показало вскрытие? Нпровары и сплошная грязь по всему сечению.Такая сварка вообще не должна вызывать затруднения,но ...если это варил сварщик,который занимается сваркой алюминия несколько месяце,то это можно понять,но,если если это вошло в привычку,то просто беда,а ведь они варят диски... Пришлось вырезать весь наплавленный металл - столько грязи не встречалось никогда.

- 1 303 ответа

-

- 19

-

-

Небольшая справка для начинающих заниматься пайкой алюминия ,может быть,пригодиться.. При схожести названий Кастолин 192 фбк и Кастолин 190 - это разные сплавы,первый на основе цинка,второй эвтектический силумин

-

Магний пытались варить алюминием.Этого нельзя делать ни в коем случае - образуется очень хрупкая интерметаллидная фаза AlMg

- 312 ответа

-

- 17

-

-

Спанч Боб Я просмотрел ветку,Вы все дефекты исправляете аргоновой сваркой.Насколько необходима сварка во всех случаях - это спорный вопрос.Соглашусь Lexanec, что во многих случаях надо было паять,а не варить.Пайка дает плотные качественные швы.Кстати,на снимке радиатор.Надо было устранить течь,т.е полностью пропаять стык.Что бы вы делали в этом случае - сварку применили? Это абсолютно простая работа.

-

-

Тормозной диск Вольво. Новый диск на старую ступицу .Наплавка три через три БрХЦрК Излишек материала при запрессовке будет срезан.Раньше наплавлял МНЖКТ,а сейчас больше склоняюсь бронзе.

- 1 303 ответа

-

- 20

-

-

И будет ходить - соединение чугун - сталь вполне работоспособно при сварке ЦЧ 4,да и той же нержавейкой.Пластичность стали компенсирует напряжения Не отрывай:эти электроды предназначены для сварки чугуна с низкоуглеродистой сталью Микротрещины в чугуне будут в любом случае при сварке любыми электродами на холодную

-

anmaik1971говорит вам о выверенных вещах.Сделаете ванну меньших размеров и первый радиатор,который вам принесут, будет больших размеров,чем сделанная вами ванна...от законов Мерфи никуда не деться.

-

Валера,в этих аппаратах все адекватно,кроме одного:если бы элементная база и сборка соответствовала немецкому оригиналу,а не подвергалась бы китайцами удешевлению как товар для российского рынка,который сожрет все,что не дай за небольшие деньги.то это совершенно нормальный аппарат.

-

Решение проблемы,как мне видится). Пять литров этилового спирта -800р.,дистиллированная вода бесплатно.Развести в два раза и получается целебная жидкость для аппарата,да и для организма при форс-мажоных обстоятельствах.Кстати,срок годности для организма весьма короток:ограничен временем контакта с китайским пластиком.Здесь срок годности продукта надо устанавливать очень точно...а так,блок охлаждения работает годами на этиловом спирте без каких-либо проблем с минимальными затратами на охлаждающую жидкость.

- 263 ответа

-

- 4

-

-

- инвертор

- сварочное оборудование

-

(и ещё 3 )

C тегом:

-

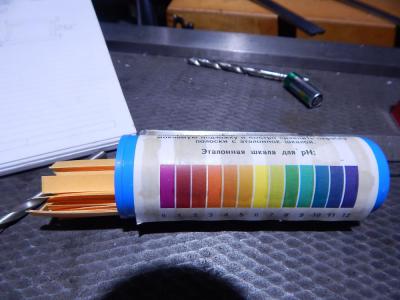

Инвертика,я понимаю,что вы продавец,а не химик и,думаю,что вы вряд ли представляете,что такое точность измерения 0,1 и зачем она нужна в вашем случае.Индикаторные пластинки были произведены в Чехии и предназначены для хим.лабораторий и производств.

- 263 ответа

-

- 1

-

-

- инвертор

- сварочное оборудование

-

(и ещё 3 )

C тегом:

-

Как-то задался вопросом:почему на внутреннем российском рынке так много нержавеющей стали индийского и китайского производства,кстати говоря,довольно низкого качества.Может быть,перестали выплавлять такую сталь в России?Нет,как выплавляли,так и выплавляют качественную нержавейку,только процентов 90 отправляют на экспорт,а замещают внутренние потребности индийскими и китайскими сталями.Примерно та же история с растительным маслом-высококачественное растительное масло вывозиться из страны,а потребности замещаются дешевым пальмовым маслом.Чуть добавлю:Евросоюз прекратил производство биотоплива из технического пальмового масла.Догадываетесь,где оно будет ? В какой стране и в каких продуктах?Примерно также обстоят дела со сталью. Итак,почему вы думаете,что дефект в шве - это ваш недосмотр,а не какие - либо дефекты исходного материала? Вы сами прекрасно понимаете,что аргон здесь ни при чем.Это может быть либо дефекты металла,либо дефекты вольфрамового стержня.

- 15 ответов

-

- 11

-

-

Цинковые покрытия наносятся либо электрохимическим способом,либо горячим цинкованием.Толщина покрытия обычно 9-14 мк и плюс пассивация шестивалентным хромом,придающая желтый оттенок цинковому покрытию при электрохимическом нанесении.Кстати,пассивирование шестивалентным хромом запрещено в Евросоюзе с 2009г.,так как шестивалентный хром является сильным концерогеном. Итак,температура кипения цинка порядка 900 С и при сварке оцинкованных деталей наблюдается сильная пористость.Естественно,цинк будет затруднять сварку и чтобы получить качественное соединение,то его надо будет убрать из зоны сварки в любом случае.

-

Интересная дискуссия менеджера с покупателями.Итак,о полосках.Это обыкновенная индикаторная бумага ,определяющая рН,то есть концентрацию водородных ионов в данной среде.рН 7 - это нейтральный показатель-та же питьевая вода.Сдвиг от семерки в сторону уменьшения -это кислая среда,к примеру,рН желудочного сока 0 -соляная кислота.Водки порядка 8,5 -9,точно не помню,но среда щелочная-надо измерить либо приборами (пеашметрами ),либо с помощь индикаторов,что менее точно.Допустим,тот же алюминий будет сильно корродировать ,если охлаждающая жидкость будет иметь рН больше 7,а другие металлы,если менее 7...а вот такие индикаторные пластинки,которые есть в любой химической лаборатории, собираются продавать за неплохие деньги.

- 263 ответа

-

- 5

-

-

- инвертор

- сварочное оборудование

-

(и ещё 3 )

C тегом:

-

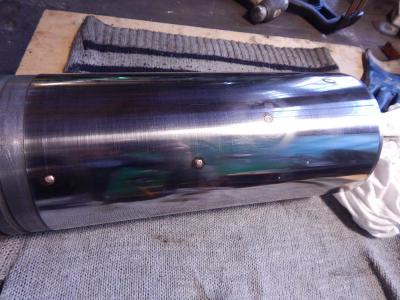

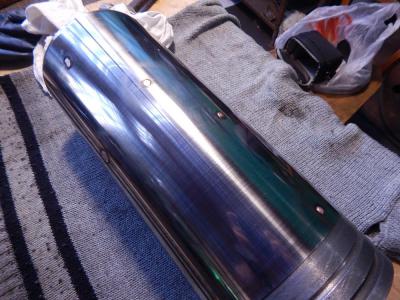

0000 такого быть не может в принципе.Ладно,Валера,это уже на сварочная тема.Кстати,я тебя не зря спросил:работал ли ты на производстве сварщиком...в предыдущей теме.Так вот,этот цилиндр пришлось варить выпрямителем ВД 306,через 302 баластник с соответствуюшим зажиганием дуги,а так же ее гашением,да на полированной поверхности ..забудь,что было в советское время-сейчас другая реальность Некоторые еще остались Этот поршень установлен и работает..

-

Кстати,Механик,это поршень 160/430,гидравлика,чугун.У ОТК возникли разумные сомнения:после чистовой шлифовки появились раковины и возможно,что могло произойти дальнейшее выкрашивание и ,следовательно,могли образоваться задиры - усилие 50 тонн.Наплавка бронзой ХЦрК .Будет он работать? Размер номинальный,кл.12,шлифовке не подлежит,только полировка. Знаете,что-то меня начинают терзать смутные догадки,что автомобильный блок не является вершиной машиностроения,хотя,что- в нем есть)