-

Постов

1 273 -

Зарегистрирован

-

Посещение

-

Победитель дней

103

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Что-то предыдущий эпизод навеял... Не смог удержаться, чтобы еще не понудеть. Как-то взбрело в голову укоротить тормозную лапку, которая, по видимому, рассчитана на богатырей от мотокросса. Но у меня 41 размер, мне было длинновато. Задумано - сделано. Порезал (на фото место указано стрелой) и отдал сварить. Тогда я еще не был сварщиком алюминия (хотя и сейчас я не он) и всех нюансов не знал. В результате, на торможении, этот конечик педальки отпал. Хорошо это мотокросс, а то бы убился. Заезд доездил, нажимая на оставшуюся плоскую часть педали. Отдал исполнителю, он еще раз сварил. Больше не отваливалось. Вывод. Не знаешь как деталь изготавливается - нехрен в нее лезть. Педаль кованная, закаленная. Я потом на эти же грабли наступил с рычагом кикстартера (уже сам варил). Он тоже кованный, закаленный. То же все развалилось. В результате пришлось делать его из нержавейки.

-

Вот эта гамлетовская тема в полный рост. Авария Сенны. Разбирательство длилось несколько лет. Очень поучительная история в плане рокового стечения обстоятельств и ошибок инженеров. ПС. Я сам готов сварить чего нибудь из деталей рулевого (а иже с ними силовой лонжерон в кузове, или элемент каркаса безопасности). И буду уверен в прочностных характеристиках этого варева. Как впрочем и инженеры из Вильямс были в себе уверены. Сварщикам деталей рулевого управления посвящается (видео только ютюбовое, уж извиняйте, другого не нашел).

-

В кузовном ремонте с проволокой выше 0,8 делать нечего, нет там таких свариваемых толщин и токов, если конечно речь идет не про кузова карьерных самосвалов. Так что, такие аппараты и самые простые.

-

Универсальную программу для полуавтоматической сварки, чтобы под все сварочные аппараты подходило, сделать почти нереально. На сварочных аппаратах родная синергетика зачастую работает криво. А к калькулятору не стоит относиться пренебрежительно, никому не удастся рассчитать такие параметры в рукопашную.

-

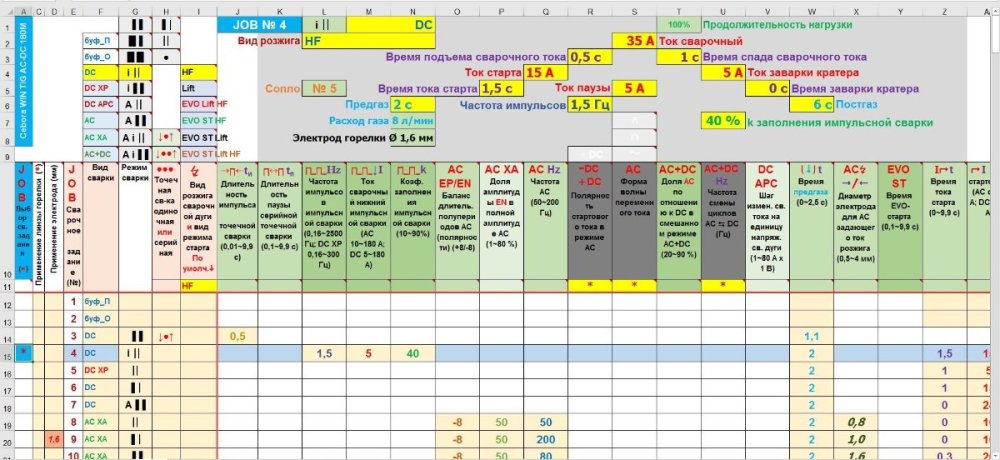

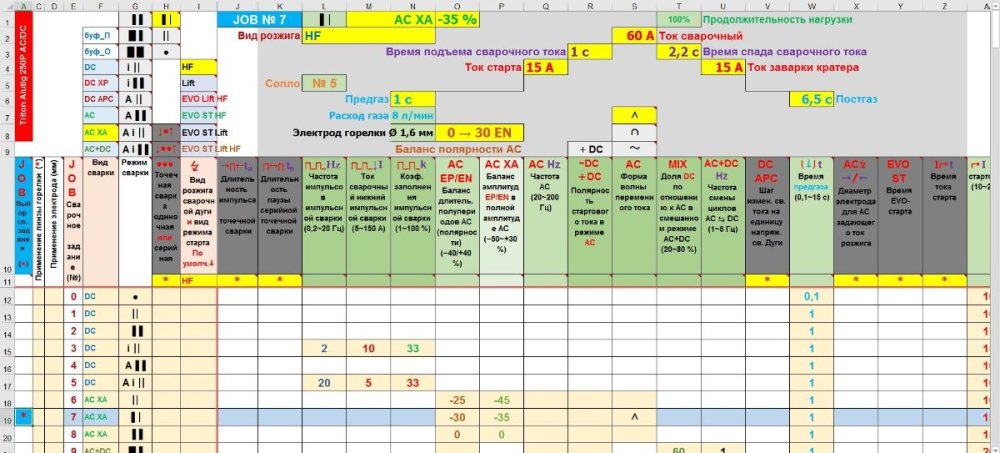

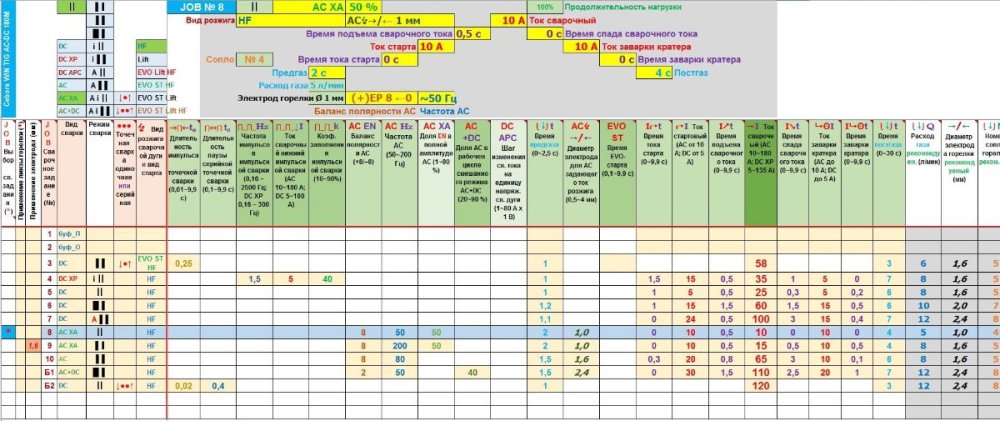

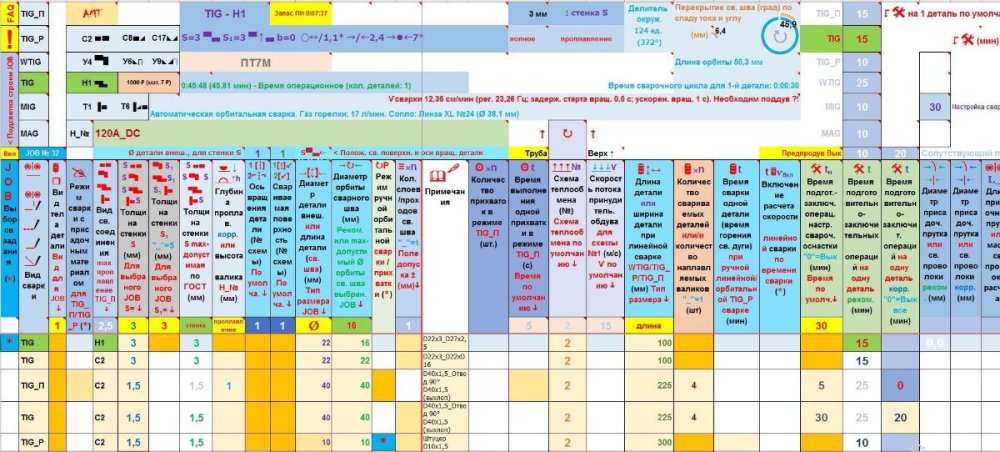

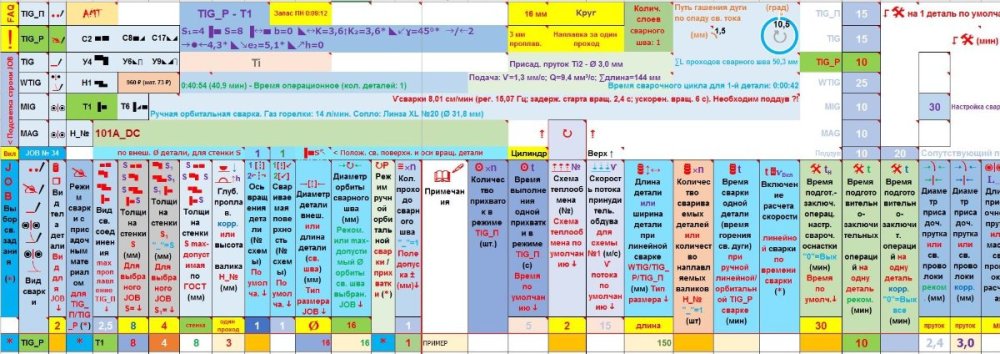

Доступен свежий релиз программы. Кроме улучшения интерфейса и алгоритма работы основного модуля программы, доработан модуль для работы к ячейками памяти сварочного источника (этот модуль позволяет создать внешнюю базу настроек даже для источников без памяти). В этом модуле появилась возможность отключать функции, не используемые на применяемом сварочном источнике. Это позволяет более корректно адаптировать интерфейс этого модуля под применяемый сварочный источник.

-

Мне вот так нравится (на компе можно смотреть с прогой goodbyedpi).

-

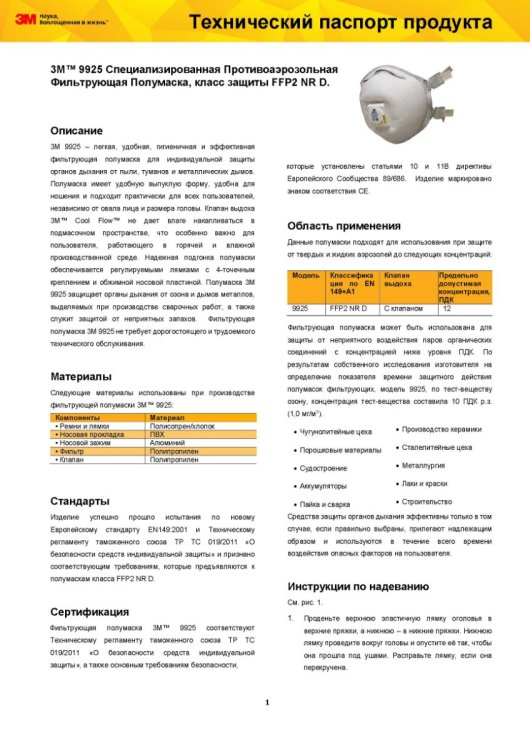

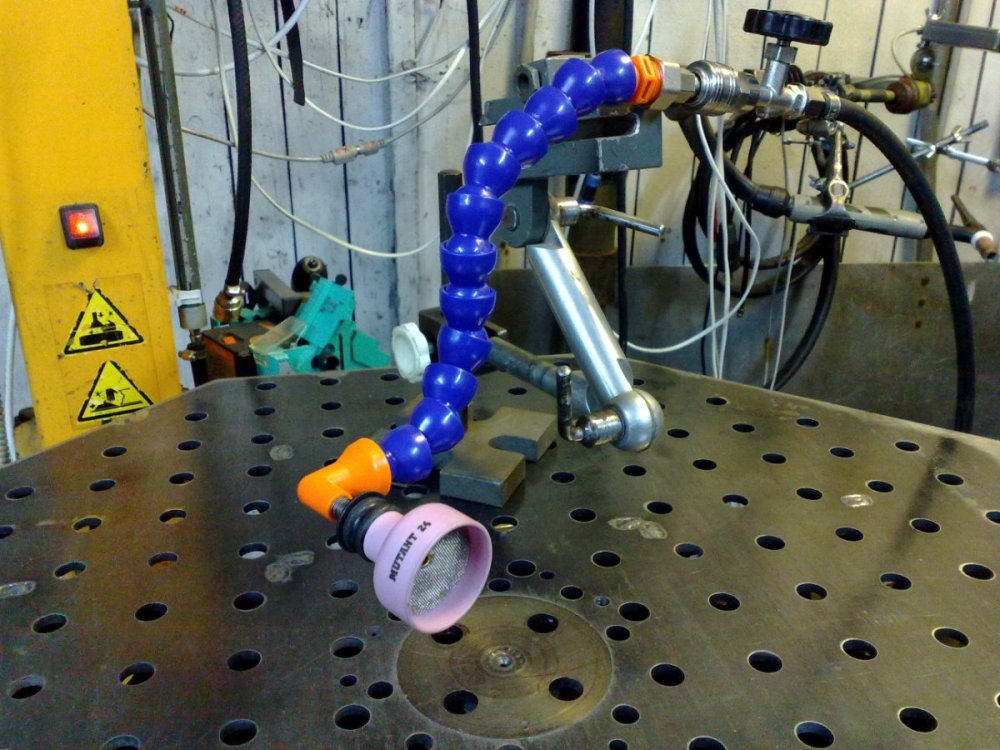

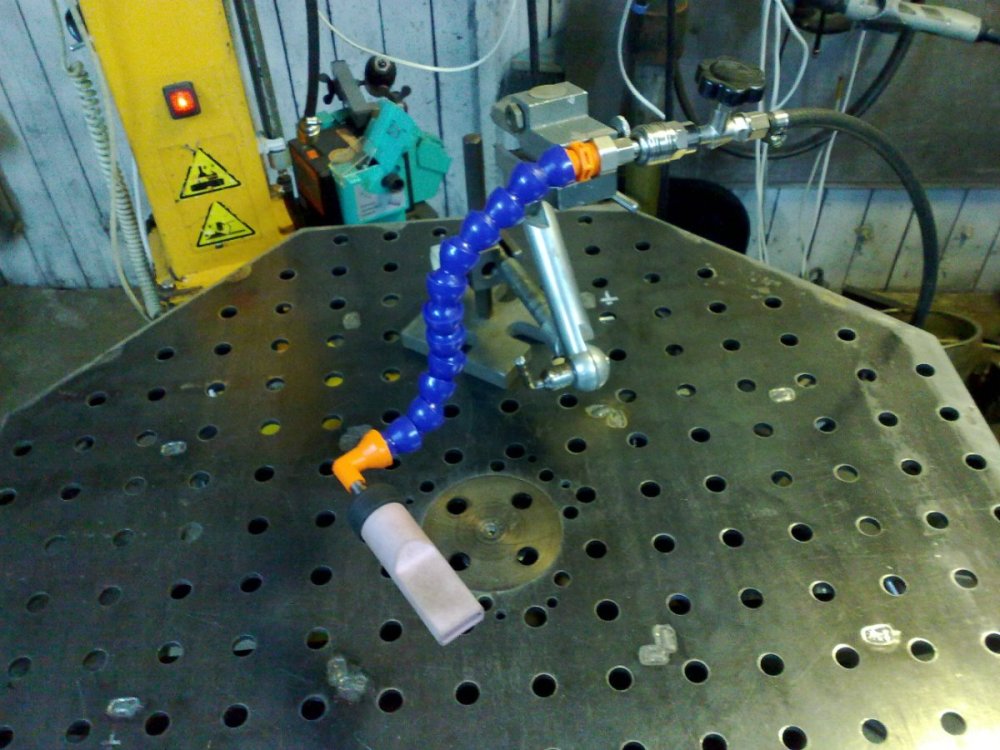

И респиратор - респиратору рознь. Да и нормальный обычно только в районе 10 ПДК держит. Я вот так варю.

-

Бытовой, или нет, это как спор про пятое поколение истребителей. Какие критерии? Только тот, кто придумал знает, но про все никому неговорит.

-

Пользователь, зачастую, вынужден действовать в состояние большой степени неопределенности. Придя в магазин, например за колбасой и не имея на руках заключения о вскрытие, потребитель вынужден определять качество по косвенным признакам, коими являются например цена. Метод сомнительный, но зачастую единственный. Так и с инструментом, я вынужден определять принадлежность по набору каких-то доступных для классификации свойств: какими может быть длина сетевого кабеля, количество ячеек памяти и т.п. Так вот, этот аппарат, по совокупности параметров, мною классифицируется как добротный, дорогой, бытовой. И ничего с собой не могу поделать.

-

Очень легко проверяется. Количество ячеек памяти - 10. И это с тремя видами сварки и целым вагоном настроек. Мягко говоря, ни о чем. По мне, так от 50-ти и выше. Вот я комбинировал и в результате очень сильно был разочарован - не знал что оставить что убрать. Пришлось создавать виртуальные ячейки.

-

У меня знакомый летчик (заслуженный испытатель) сделал на свой самолет новое крыло. Получилось слегка кривовато (несимметрия по горизонту). При испытательном полете ему не хватило ручки по крену (уперлась в крайнее положение, а крен остался). В результате на посадке произошло сваливание на крыло. Хорошо испытатель, еще и не из такого выворачивался, повредил только стойку шасси. Обычный пользователь почти наверняка бы кувыркнулся. Эта Чебора - аппарат бытовой. На нем "летают", как правило, обычные люди, не испытатели. Так почему, блин, рабочие регулировки не в нейтральном положение, а в крайнем? Говоря по лётчески, на хрена я должен на нем летать на полном расходе триммеров?

-

Нет. Заводские параметры тока розжига (токи горячего старта IH1 и IH2) все же связаны только с процессом возбуждения дуги при ВЧ старте. Их трогать имеет смысл только на сварке тонкого, если есть проблемы с прожигом. И это связано с DC, так как там нет оперативной регулировки тока розжига. На АС можно ток розжига оперативно изменять регулировкой параметра толщины электрода. Скорее всего, на АС токи горячего старта тоже как-то пропорционально участвуют в процессе розжига. Судить об этом, без серьезного инструментального исследования, сложно. Логический вывод* По моим наблюдения, при срыве дуги (das ist perdezh) происходит срыв только отрицательной полуволны. Так-как по факту тепловложение резко падает (ванна застывает) и происходит разрушение электрода. Причем на жидкой блестяще ванне такого не происходит, а начинается это, когда ванна становится матовой и наверное из-за возрастающего сопротивления, напряжение на дуге падает и происходит ее срыв. Причина, скорее всего, в программно-аппаратной части. Борьба с этим, как писал выше, заключается в сдвиге баланса полярности максимально в отрицательную полуволну и/или увеличение напряжения на отрицательной полуволне (с одновременным уменьшением на положительной) в режиме АС ХА. *Логика - это систематический метод, позволяющий с полной уверенностью приходить к неверным выводам (Максима Мэнли).

-

По поводу снятых мною осциллограм (см. где-то выше). Я принял волевое решение считать белое - черным, то есть, где на моих осциллограммах плюс - считать это место минусом. Не знаю, как так получается. Еще sherwood, в свое время, аналогично наосциллограммил (см. ссылку) Все настройки строго соответствуют мануалу, только осциллограммы нужно повернуть вверх ногами. И соответственно, в режиме АС ХА отображается увеличение амплитуды отрицательной полуволны. Значение "50%" соответствует обычному режиму АС, с таким же соотношением баланса амплитуды. Все проверено экспериментальным путем на кошках. На малых токах все варится, регулируется и горит превосходно. Я установил баланс полярности максимально на проплавление (NE8), баланс амплитуды АС ХА на 50%. Им и регулирую зачистку, а так же, при необходимости (на очень тонком), минимальный сварочный ток, если нужно опуститься ниже минимально позволительного в 10А. Это все за счет уменьшения напряжения на отрицательной полуволне. При этом необходимо учитывать, что электрод может начать страдать, но так-как ток маленький - можно некоторое время потерпеть. При балансе 80% электрод вообще не оплавляется, приходится его слегка подплавлять изменением баланса на положительную полуволну. Про пердеж при горение дуги на малых токах. Мое мнение, это из-за завышенного баланса на зачистку. Нужно начинать отстраиваться с EN8, и уже дальше, если зачистки будет не хватать, подкручивать в сторону NP. В режиме АС ХА, на минимальном токе, тоже самое делать балансом амплитуды. Начинать с 50%. Если прожигает - уменьшать, если дуга срывается - увеличивать. Если все же срыв дуги происходит, то можно в заводских настройках уменьшить все токи розжига до 10А. Опять мое мнение: при срыве дуги, из-за попыток этих розжигов, электрод начинает сильно страдать, и процесс деградации электрода начинает идти лавинообразно. Но лично я пока работаю на заводских значениях, не мешает.

-

По поводу снятых мною осциллограм (см. где-то выше). Я принял волевое решение считать белое - черным, то есть, где на моих осциллограммах плюс - считать это место минусом. Не знаю, как так получается. Еще sherwood, в свое время, аналогично наосциллограммил (см. ссылку) Все настройки строго соответствуют мануалу, только осциллограммы нужно повернуть вверх ногами. И соответственно, в режиме АС ХА отображается увеличение амплитуды отрицательной полуволны. Значение "50%" соответствует обычному режиму АС, с таким же соотношением баланса амплитуды. Все проверено экспериментальным путем на кошках. ПС. На малых токах все варится, регулируется и горит превосходно. Я установил баланс полярности максимально на проплавление (NE8), баланс амплитуды АС ХА на 50%. Им и регулирую зачистку, а так же, при необходимости (на очень тонком), минимальный сварочный ток, если нужно опуститься ниже минимально позволительного в 10А. Это все за счет уменьшения напряжения на отрицательной полуволне. При этом необходимо учитывать, что электрод может начать страдать, но так-как ток маленький - можно некоторое время потерпеть. При балансе 80% электрод вообще не оплавляется, приходится его слегка подплавлять изменением баланса на положительную полуволну.

-

По поводу снятых мною осциллограм (см. где-то выше). Я принял волевое решение считать белое - черным, то есть, где на моих осциллограммах плюс - считать это место минусом. Не знаю, как так получается. Еще sherwood, в свое время, аналогично наосциллограммил (см. ссылку) Все настройки строго соответствуют мануалу, только осциллограммы нужно повернуть вверх ногами. И соответственно, в режиме АС ХА отображается увеличение амплитуды отрицательной полуволны. Значение "50%" соответствует обычному режиму АС, с таким же соотношением баланса амплитуды. Все проверено экспериментальным путем на кошках. ПС. На малых токах все варится, регулируется и горит превосходно. Я установил баланс полярности максимально на проплавление (NE8), баланс амплитуды АС ХА на 50%. Им и регулирую зачистку, а так же, при необходимости (на очень тонком), минимальный сварочный ток, если нужно опуститься ниже минимально позволительного в 10А. Это все за счет уменьшения напряжения на отрицательной полуволне. При этом необходимо учитывать, что электрод может начать страдать, но так-как ток маленький - можно некоторое время потерпеть. При балансе 80% электрод вообще не оплавляется, приходится его слегка подплавлять изменением баланса на положительную полуволну..

-

https://www.vseinstrumenti.ru/product/trubka-gibkaya-310-mm-g1-2-s-kruglym-soplom-dlya-podachi-sozh-ja-a1-2-tlx-55009-5228221/ https://www.vseinstrumenti.ru/product/trubka-gibkaya-270-mm-g1-4-s-kruglym-soplom-i-ventilem-dlya-podachi-sozh-jt-c1-4-tlx-55011-5228329/

-

-

Мой вариант настроек для глубины проплавления 3 и 4 мм. И советую предусмотреть обдув противоположной стороны шва при высокой скорости сварки, а то получится как на фото (это, можно сказать, брак).

-

Вспомнил для чего нужна программа в режиме MIG/MAG. Программа рассчитывает объем проволоки (скорость подачи), необходимый для заполнения профиля сварного шва (по ГОСТ), а также скорость наплавки (сварки), соответствующей наплавки рассчитанного объема проволоки. Данный режим не предназначен для сварки с поперечным колебанием горелки, но может быть применен для многослойной (многопроходной) сварки. ПС. Все те же функции доступны для режима TIG с автоматической подаче холодной проволоки. А так же, для TIG с ручной подачей присадочного материала.

-

Программа больше заточена под TIG. И мало того - под автоматическую орбитальную сварку. Функция программы в части MIG/MAG очень примитивная, и не сможет соперничать с родными синергетическими настройками сварочного аппарата. Создать универсальную программу под неопределенный сварочный аппарат невозможно (по крайней мере - очень сложно и не на Excel), так-как все аппараты разные в части схемотехнике и программного обеспечения. Как вариант - использовать программу как базу данных настроек. Но тоже есть ограничения в виде отсутствия таких функций как: индуктивность; отжиг проволоки и наверное еще каких-то, сейчас и не вспомню. Часто привожу в пример байку. "В войну времен Суворова, войска поперлись через Альпы и заплутали. На руках была какая-то мутная карта. Кое как по этой карте вышли куда надо. Потом выяснилось, что это была карта Апенин." Эта программа - карта Апенин в Альпах. В условиях высокой степени неопределенности, программа поможет получит базовые настройки, с которыми можно в дальнейшем начинать непосредственно работать.

-

Могу прислать на почту.

-

Как-то пришлось покупать оригинальный мерседесовский термостат. Поставщик оказался Бош. Все как положено - мерсовская звезда на корпусе. Потом снова понадобилось. Купил просто Бошовский. Точь-в-точь как прошлый оригинальный, только на корпусе мерседесовская звезда была просто спилина (грубо сошлифована).