-

Постов

1 285 -

Зарегистрирован

-

Посещение

-

Победитель дней

104

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Сам не чистил. Но когда попросил очистить мне сварочный стол, то мне сказали сто чистит очень плохо. Стал изучать вопрос. Причина в химическом составе прокатной окалины. Справедливости ради скажу, лазерный источник был не самый выдающийся по мощности. ПС. Речь о прокатной окалине горячекатаной стали (см. фото). О той, которую и абразив берет с трудом. Я пытался сварочный стол зачистить лепестковым кругом - бросил эту затею из-за дикой трудоемкости. В общем за что купил, за то и продаю. Но желающие могут купить, попробовать и поделиться опытом.

-

Любопытный факт. Прокатную окалину чистит плохо (или совсем никак).

-

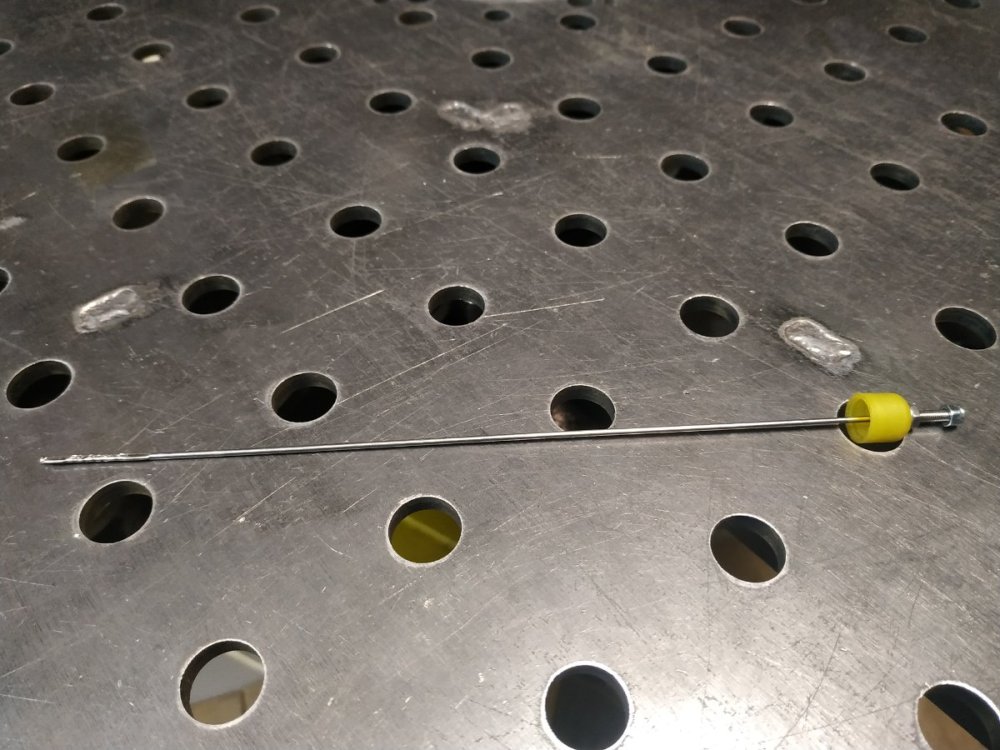

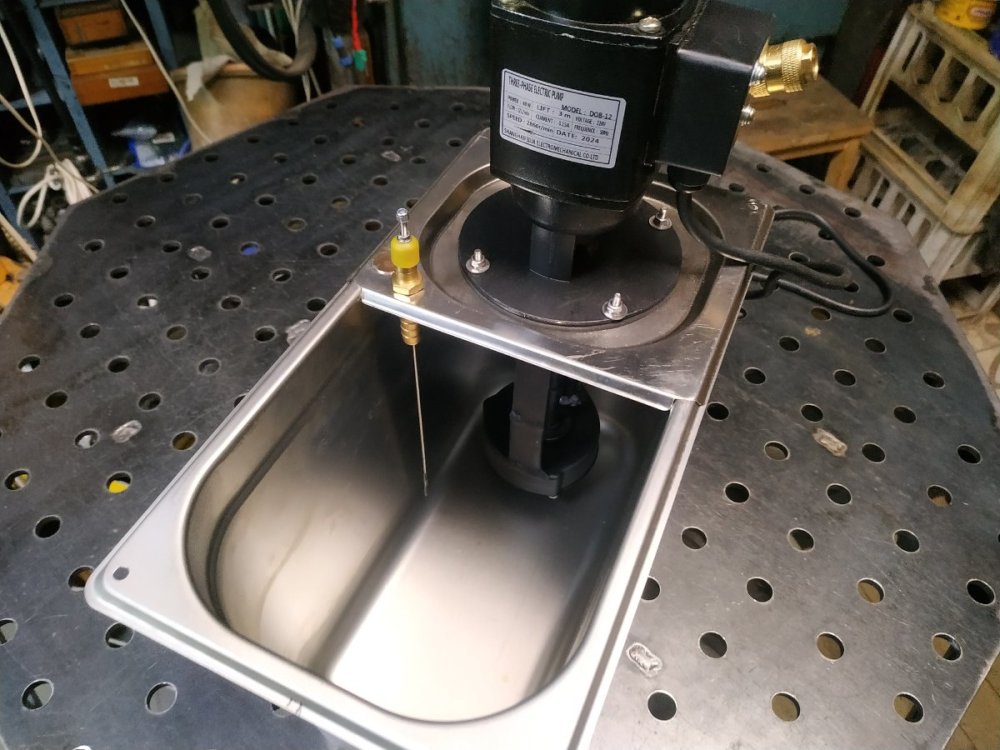

Не стал читать две страницы, просто попробую угадать. Речь о пшике? Если о нем, то... Если пшик кому-то сильно мешает, то от него больше пользы чем вреда (если конечно деталь им не сдувает). Пшик позволяет быстро продуть шланг. Пшик формируется объемом шланга до клапана и давлением низкой части редуктора. Деформация шланга может и влияет, но в рамках изменения объема - это незначительные проценты. А вот сжимаемость газа это серьезнее. Объем увеличивается на давление редуктора (для любителей крутануть тарировочный винт редуктора - на заметку). Длина шланга горелки тоже влияет. С длинным горелочным шлангом может и серьезного пшика не хватить быстро продуться. Тогда нужно будет серьезно увеличивать время продувки. Мое решение (уже публиковал, но пусть будет). Затевалось все для исключения скакания к ротаметру для настройки. Данное решение родило другую проблему. Пшик пропал и для продувки 4-х метрового шланга у меня стоит теперь 2 секунды.

- 51 ответ

-

- 3

-

-

-

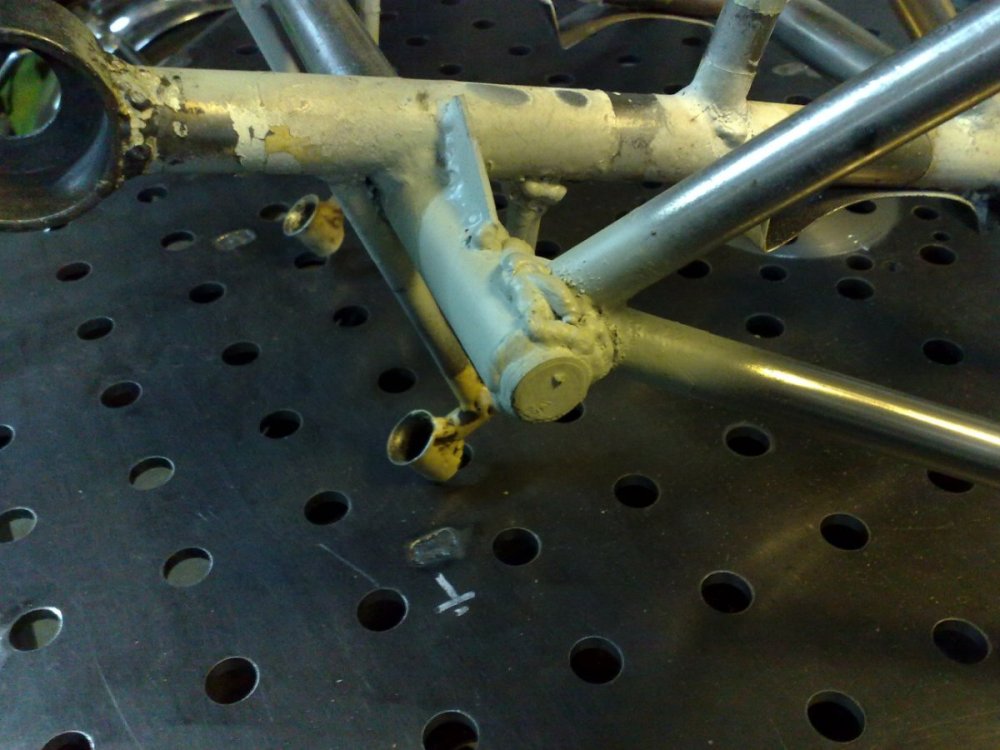

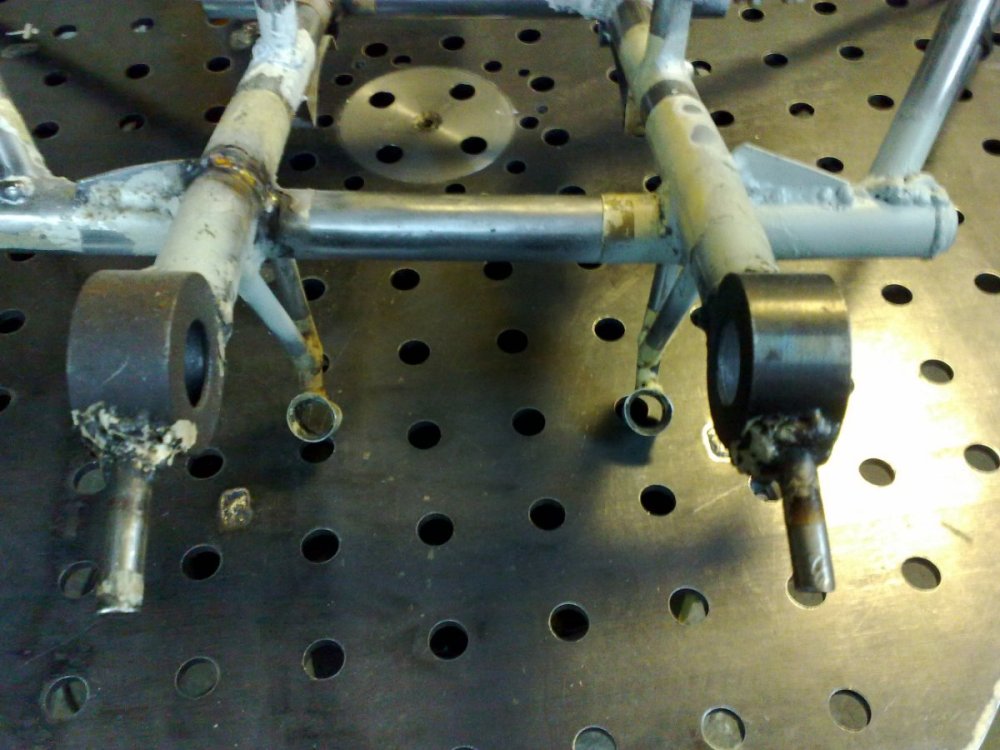

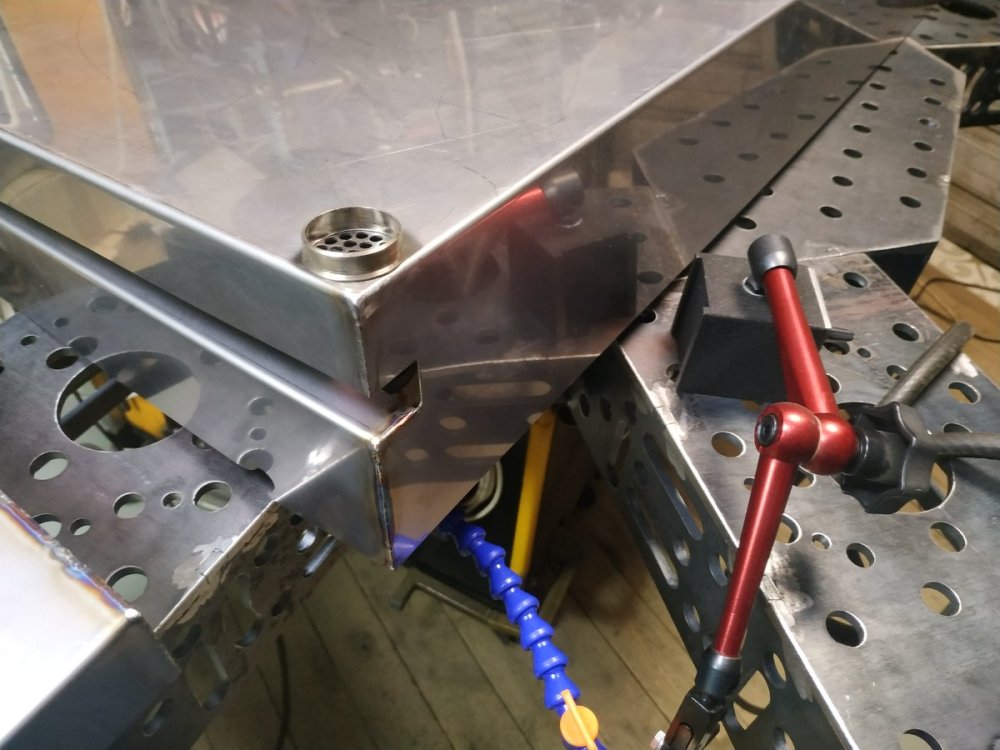

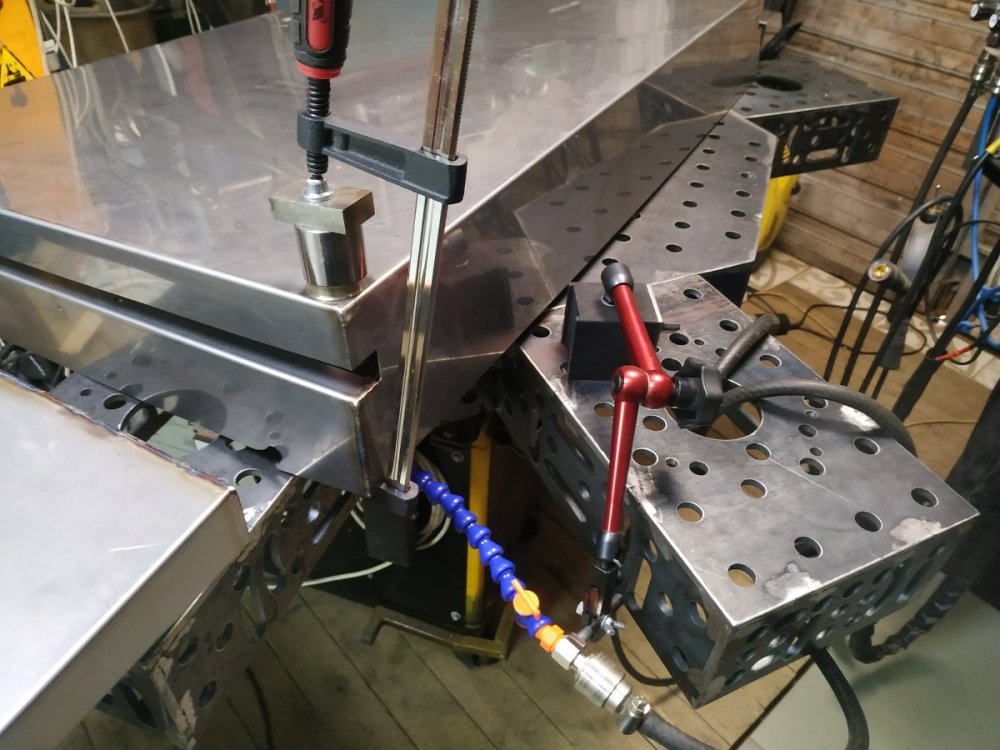

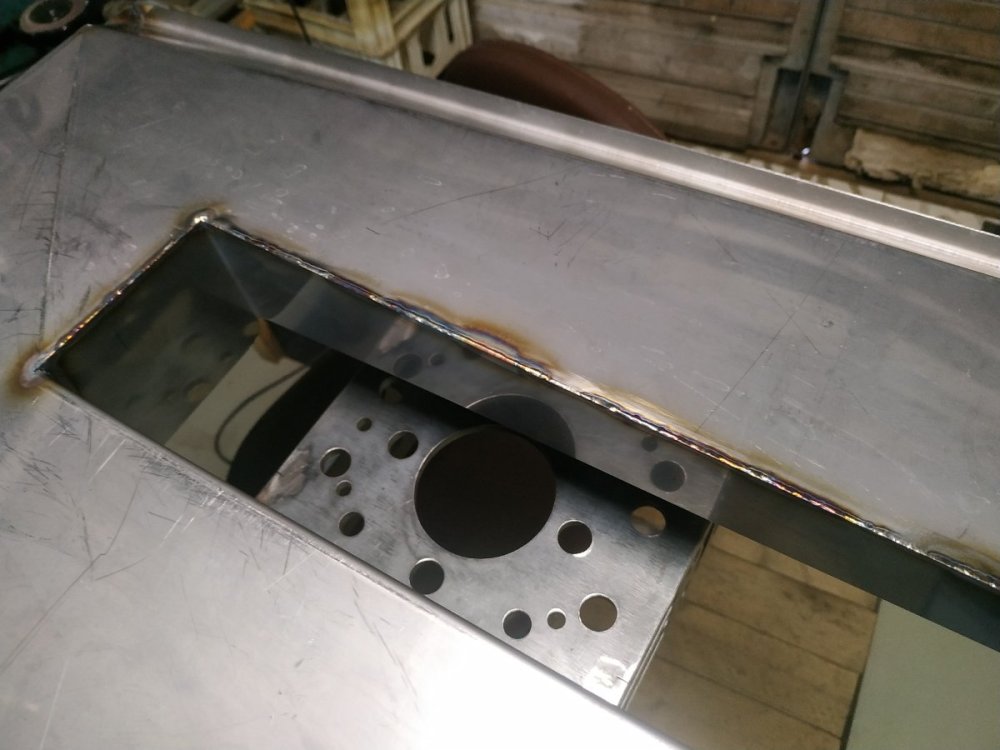

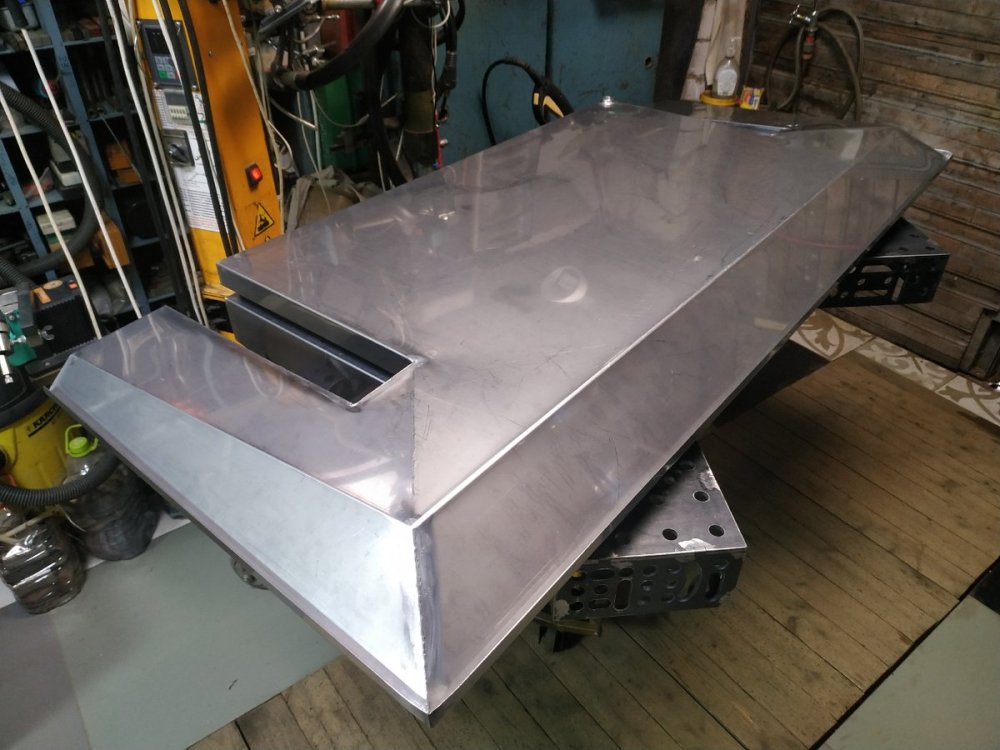

Вот так люди моторные рамы на самолет варят (смесь чернухи, наверняка беспородной, нержавейки и черной присадки) и не парятся. А тут... Какие-то 1,5 тонны веса. Главное самому под грузом не стоять и на следствие выбрать твердую позицию защиты (аргументы из первого сообщения слабоваты).

-

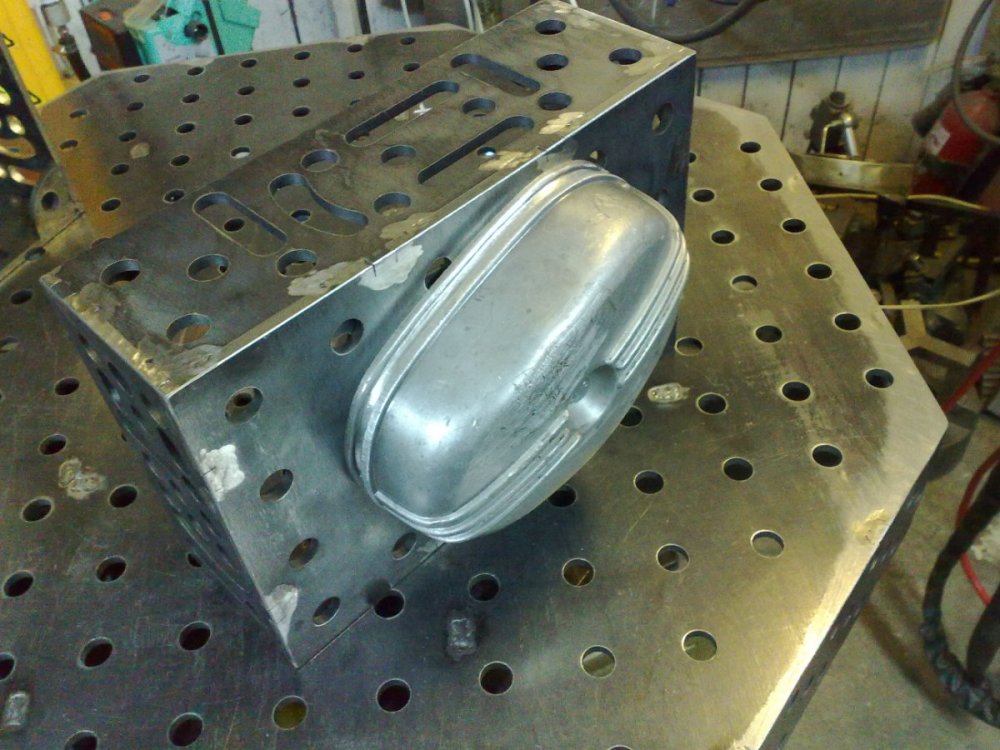

Штампованная "труба" - 1 мм, пластина 4 мм. Заказчик предполагал выполнение сварного соединения Н1 (ГОСТ 14771) с присадочным материалом (пластина сверху). Я высказал предположение о значительной деформации такого соединения и технических трудностях с газовой защитой обратной стороны шва.. Было решено расточить отверстие в трубе до диаметра отверстия пластины и выполнить сварное соединение сплавлением кромок (можно отнести к У1). Результат - деформация отсутствует и шов чистый.

-

Я немного не о том. По хорошему, выдаваемая синергетикой настройка должна, содержать все параметры (в том числе и вылет проволоки). Представляете количество вариантов настройки? Теперь возьмем программу, которая должна выдать параметры настройка. Известно, что программа выполняет только то, что вы ей приказали, а не то, что вы хотели, чтобы она выполняла. Так вот проблема с приказыванием. Необходимо досконально описать конкретную сварочную ситуацию, которая насчитывает с десяток параметров. Чтобы получить параметры на все ситуационные значения, алгоритм программы получит ветвление по закону геометрической прогрессии. Так вот, не получится осуществить эти обе две вещи - описать сварочную ситуацию (во всяком случае в производственной обстановке) и написать такой алгоритм программы. Только ИИ способен на такое и то с долгой и нудной обучалкой (и без машинного зрения тут не обойтись).

-

У МИГ/МАГ все параметры динамические. Изменился, например, вылет проволоки и все связанные параметры за собой потянул. Только ИИ в динамике сможет с настройками справиться.

-

Швами-то я забыл похвастаться. Цель была - приварить за выступы крестообразного шлица, без заполнения самого шлица (вот так вот мне захотелось). Ток 16 А; электрод 1,6 мм; режим сварки совершенно обычный (не импульсный); своим телом разумеется. ПС. Фото с мелкоскопа.

-

-

Обычно фильтры используют по времени столько, что он многократно превышает свои абсорбирующие способности. И вот это никого особо не тревожит. Просроченный упакованный фильтр - ничто, по сравнению с пересиживанием по его замене. Я так думаю.

-

-

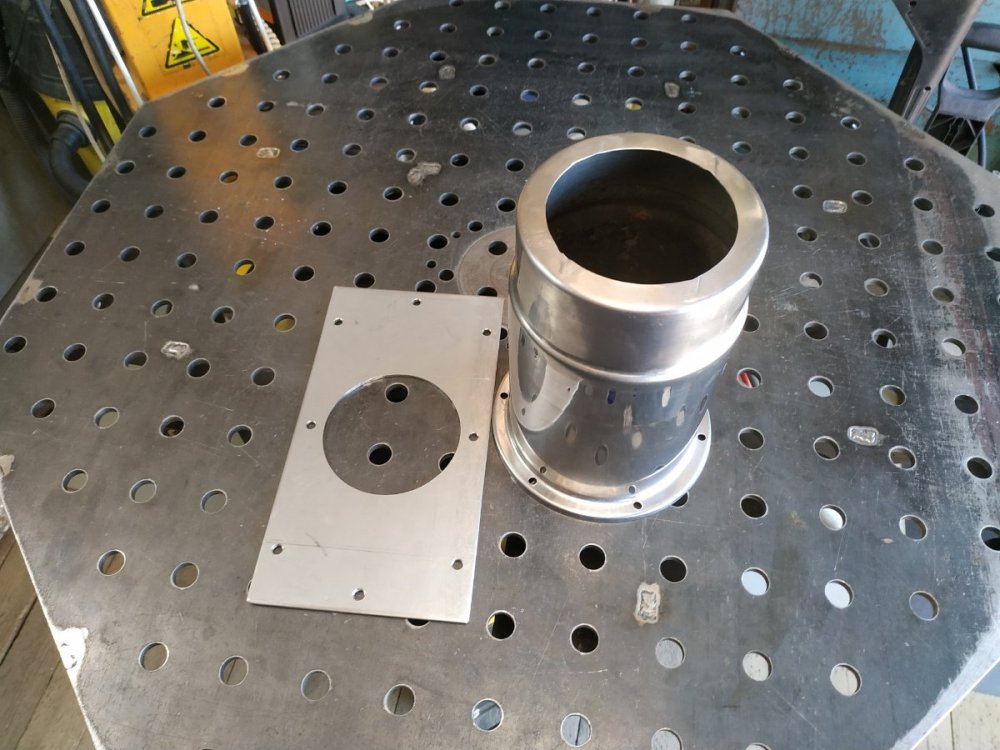

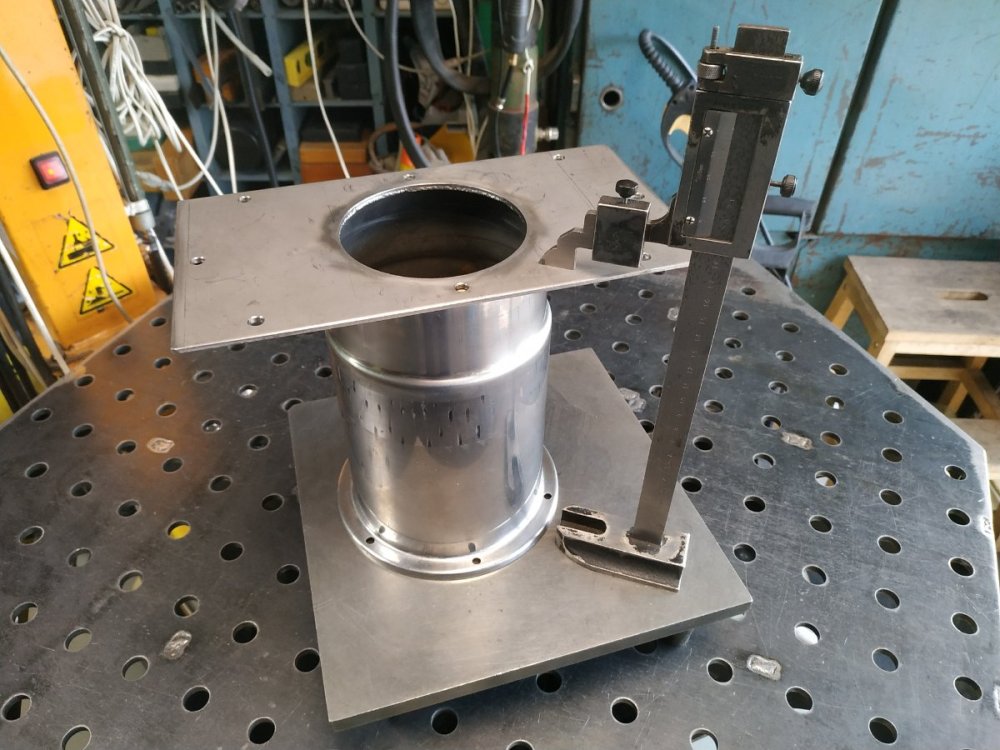

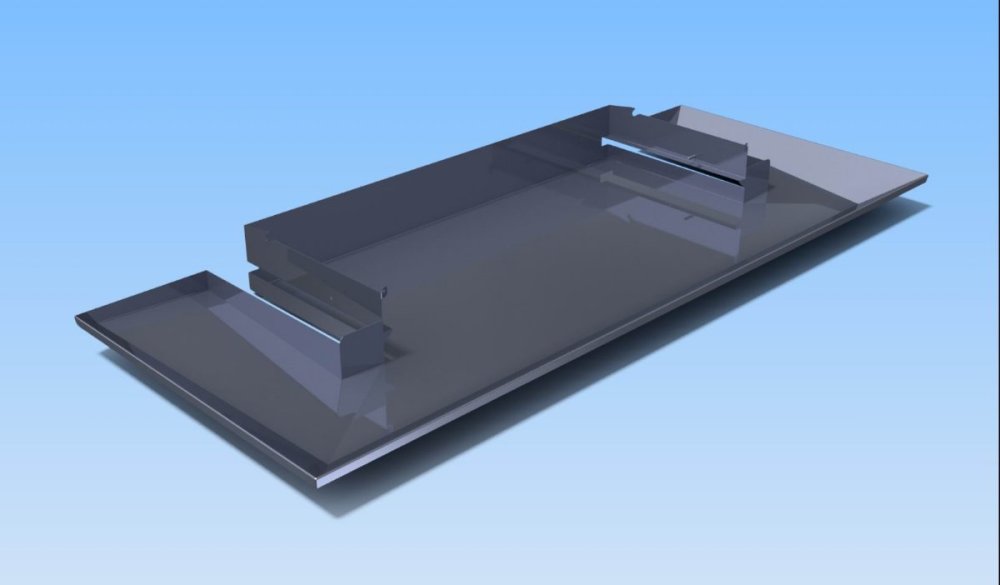

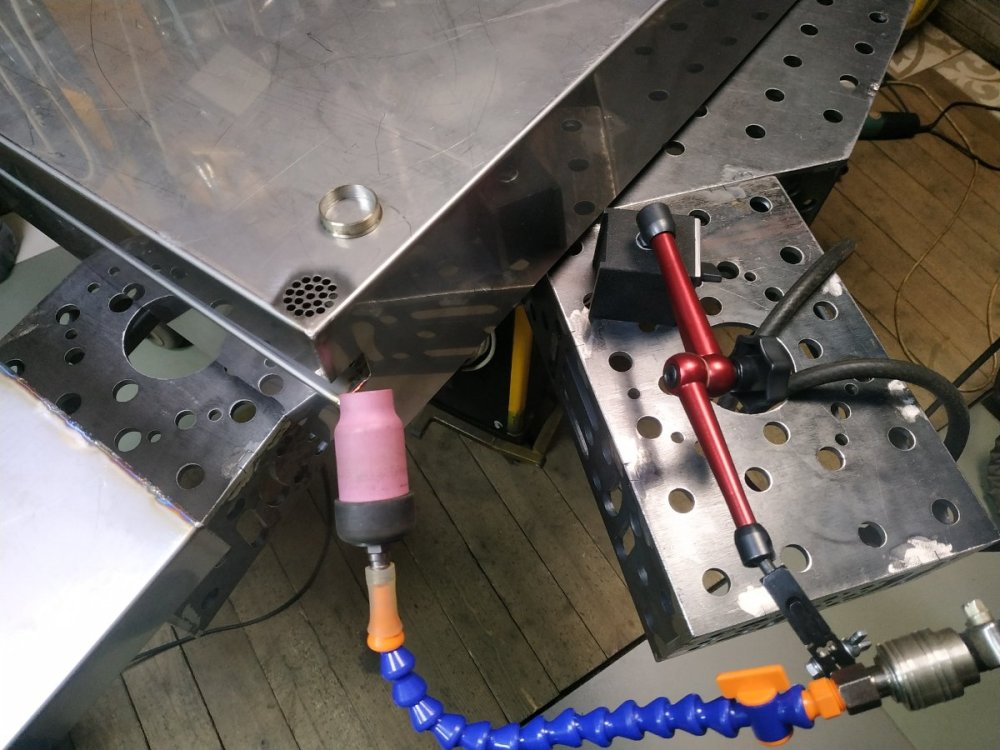

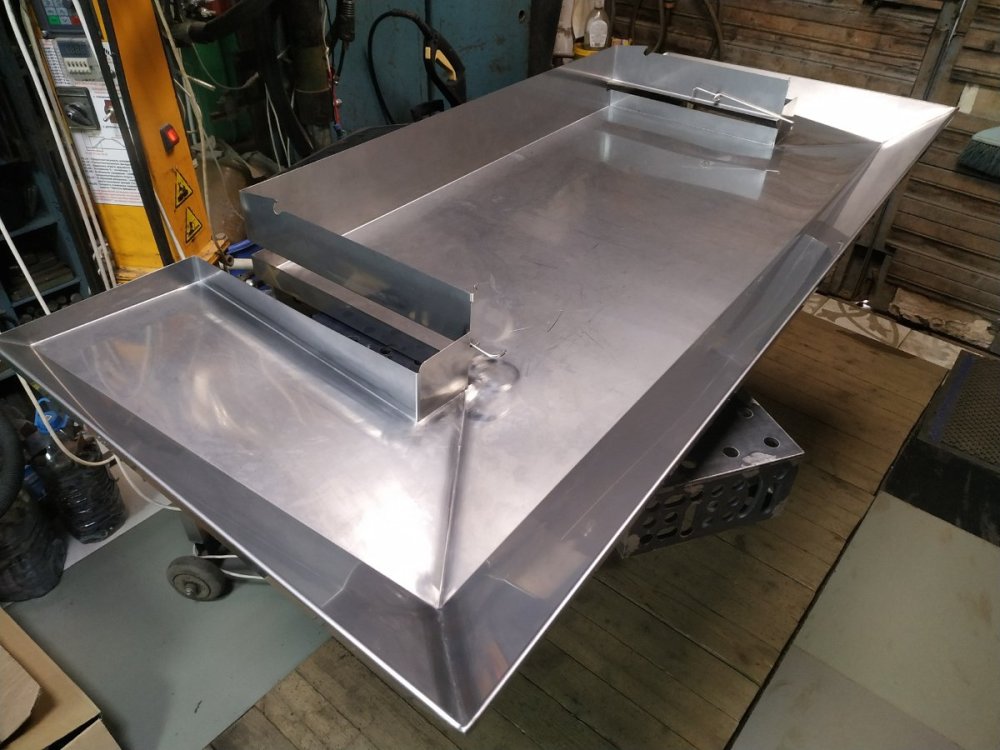

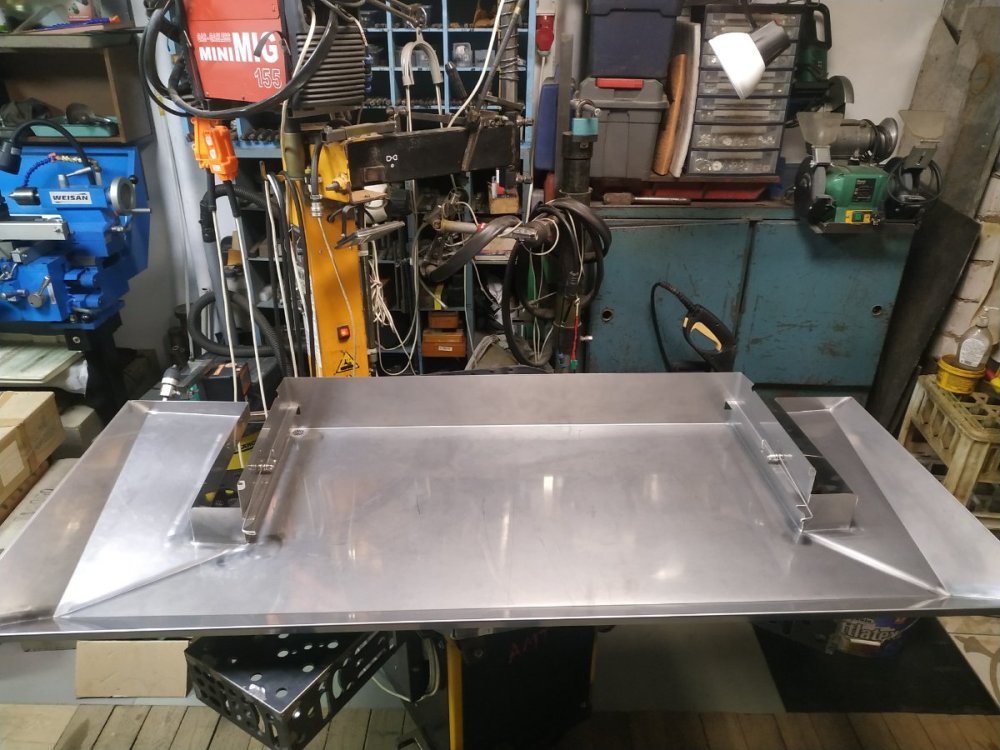

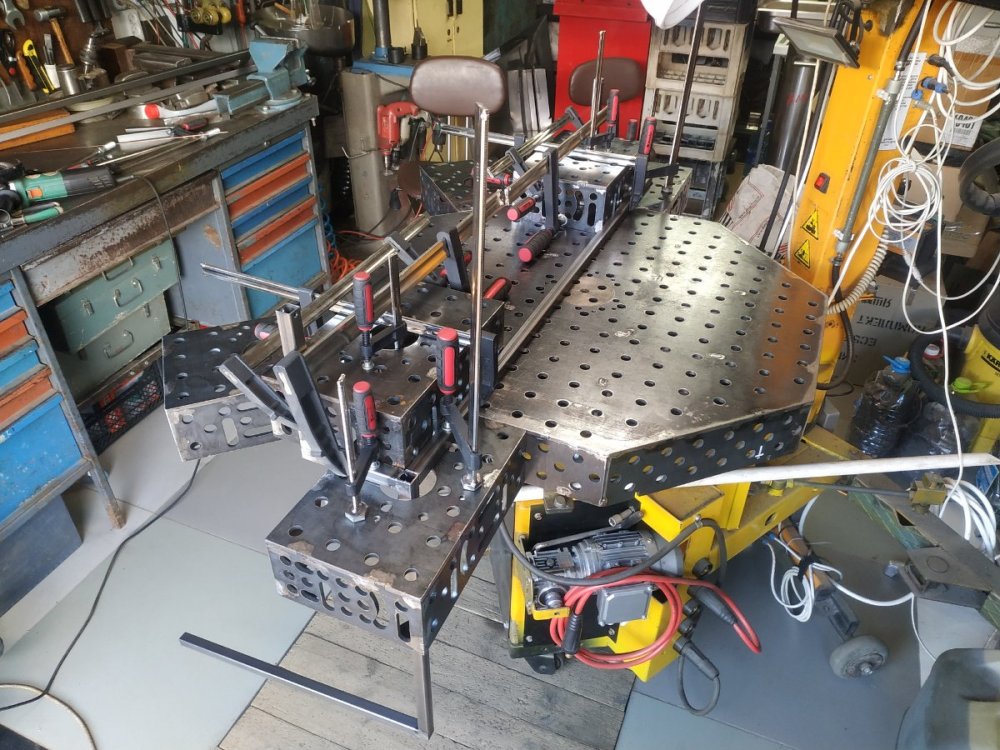

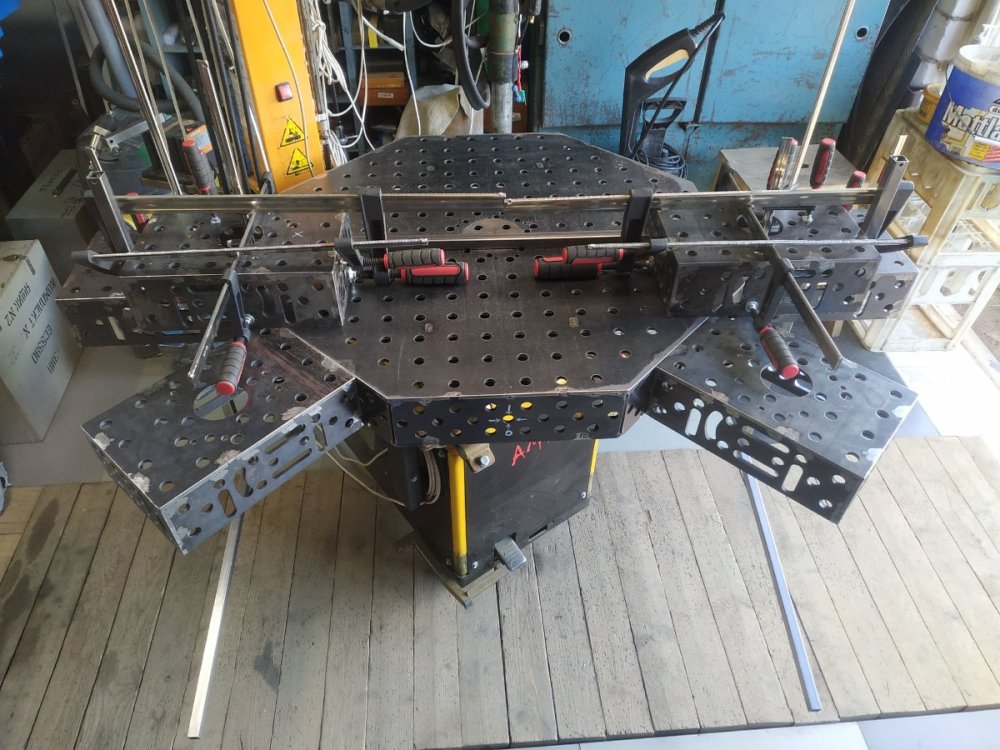

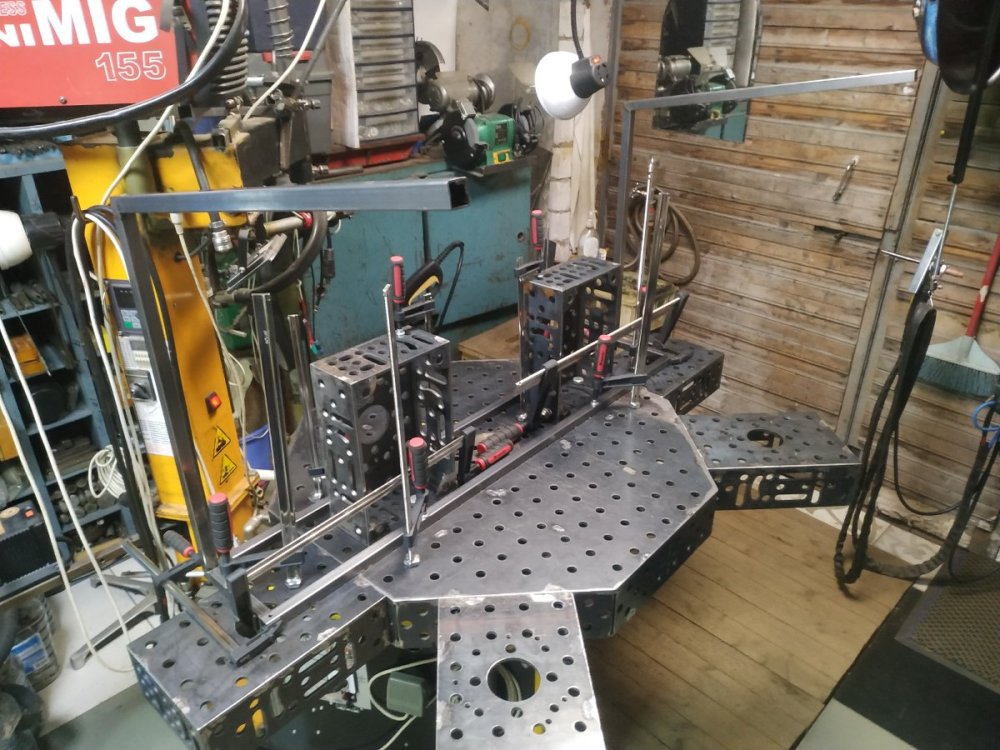

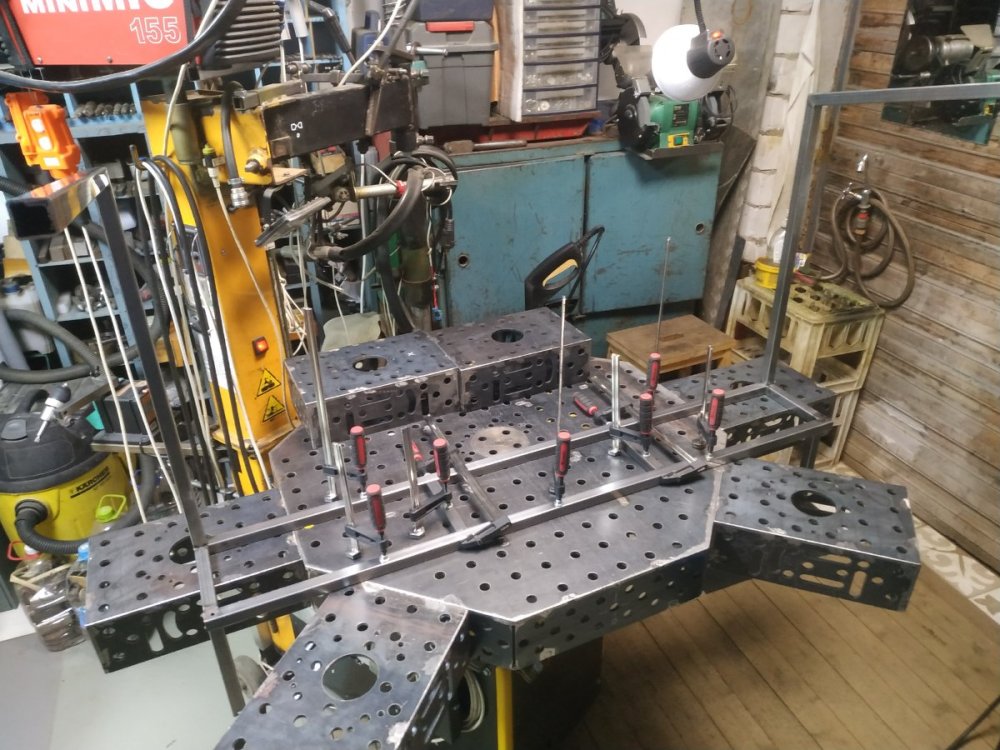

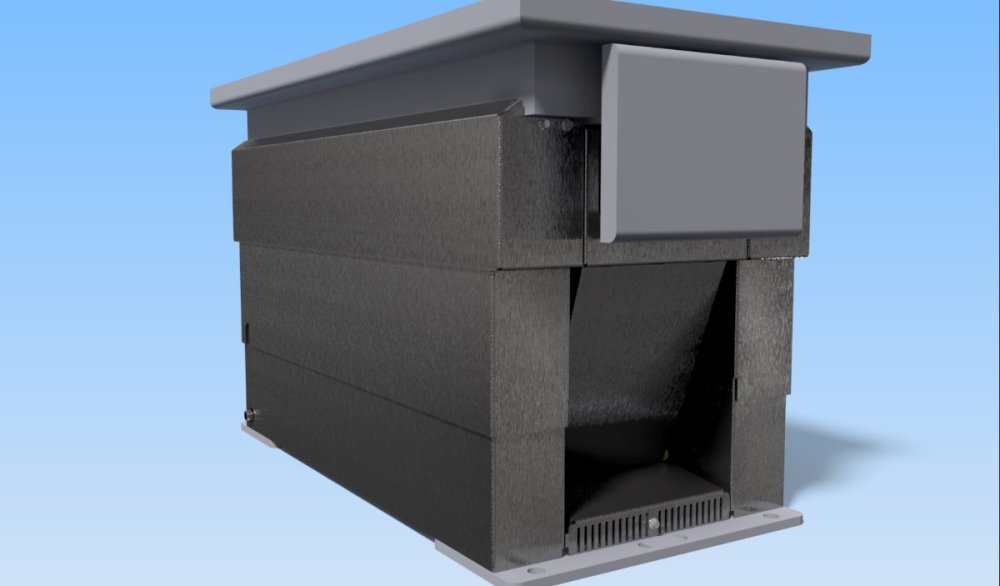

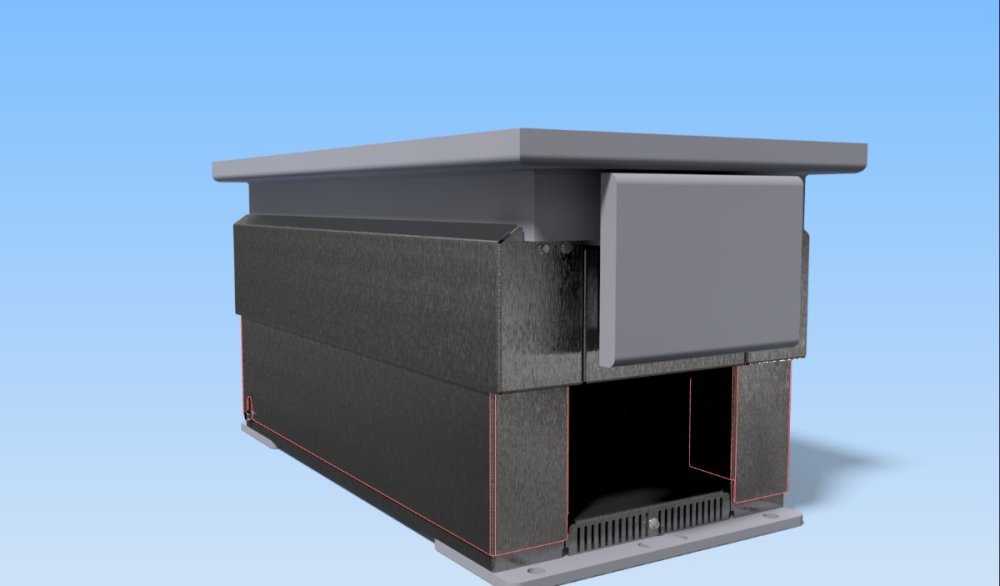

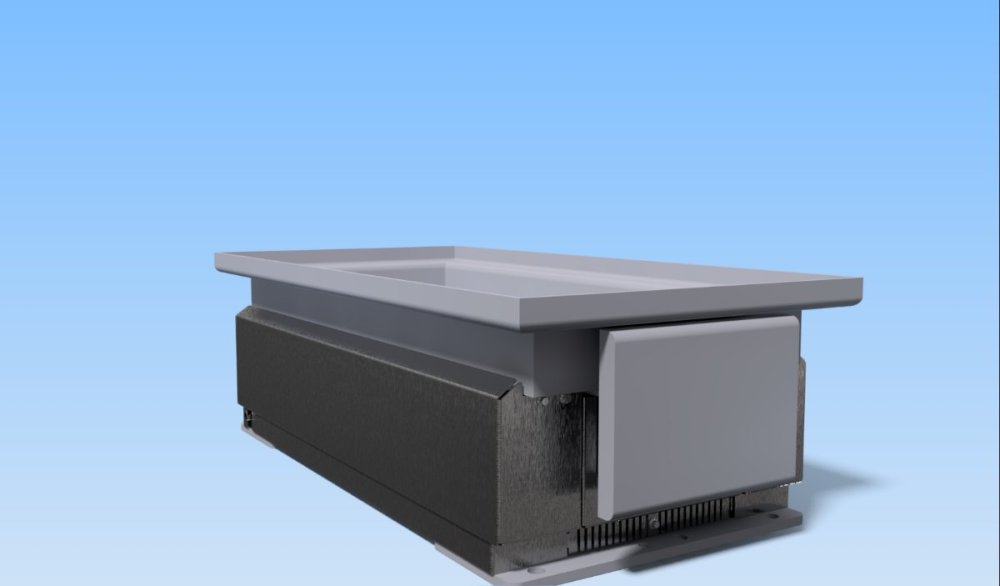

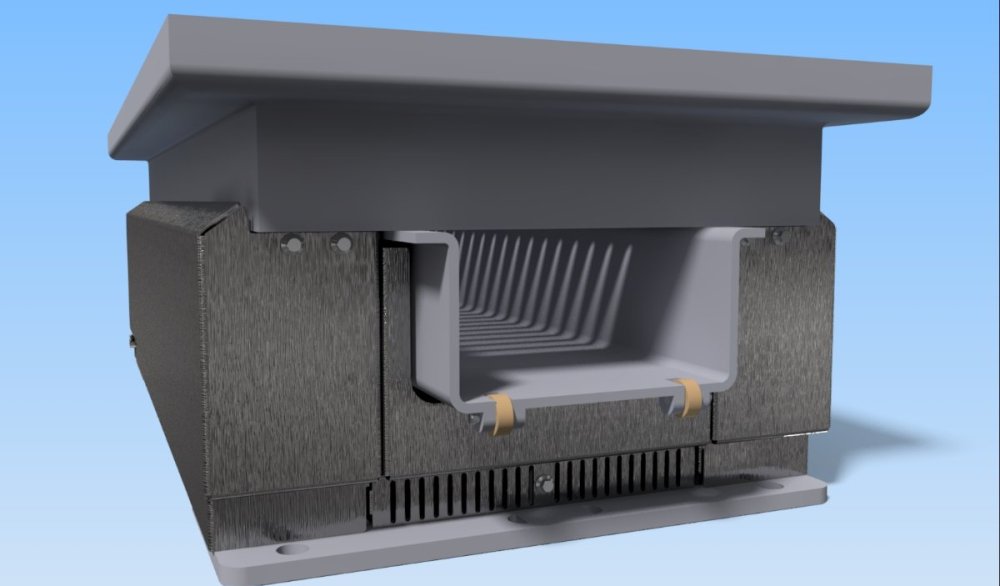

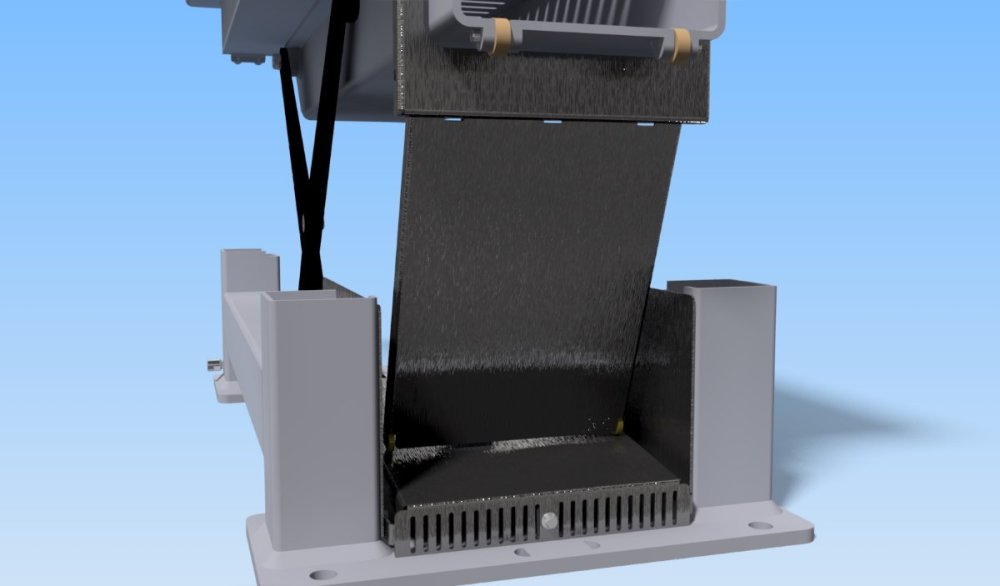

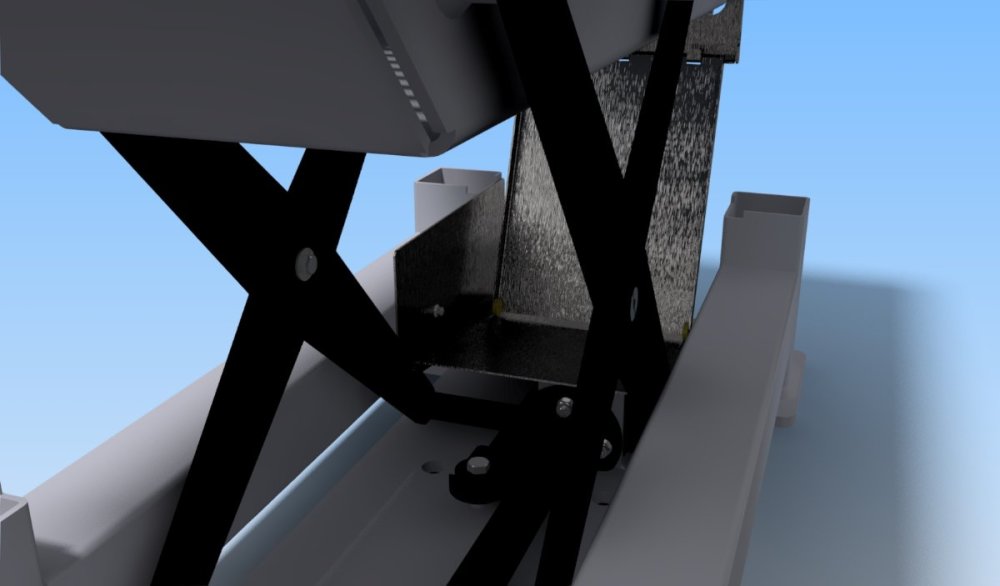

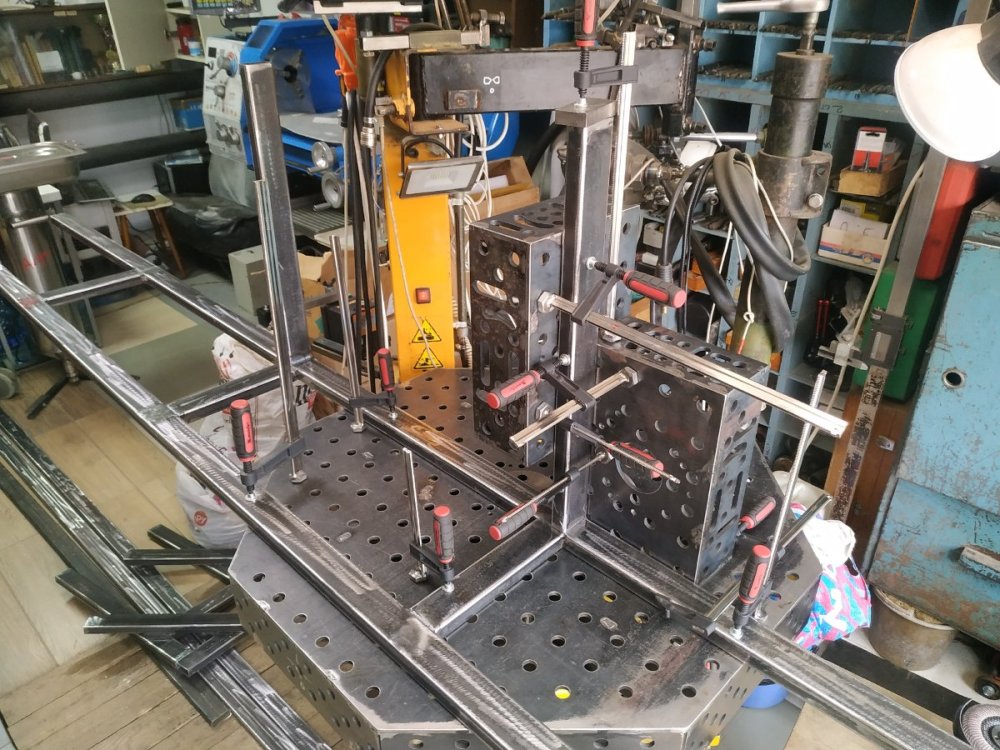

Пока столостроители молчат буду на разогреве. Идеальная, в плане предельных отклонений по перпендикулярности, параллельности, плоскостности и сварочным деформациям, сварная конструкция получается.

-

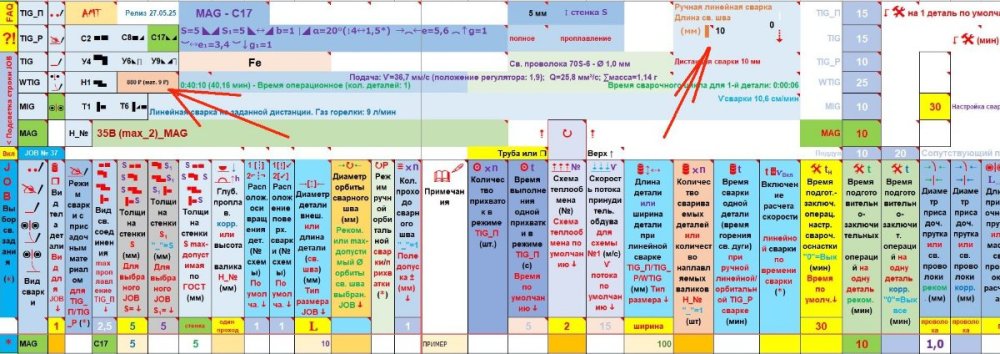

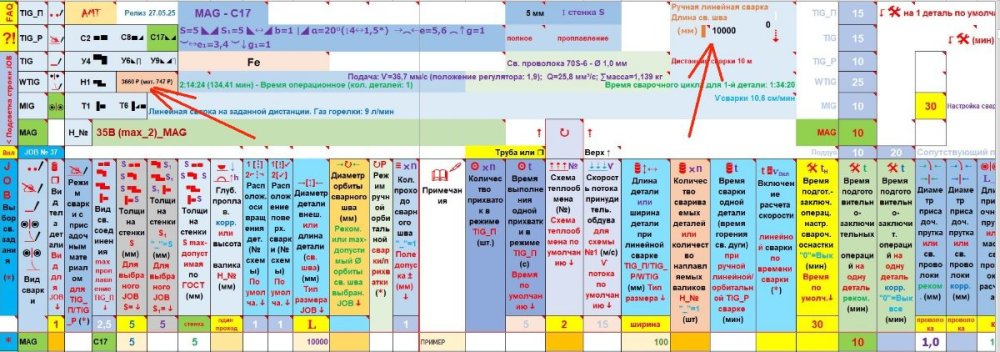

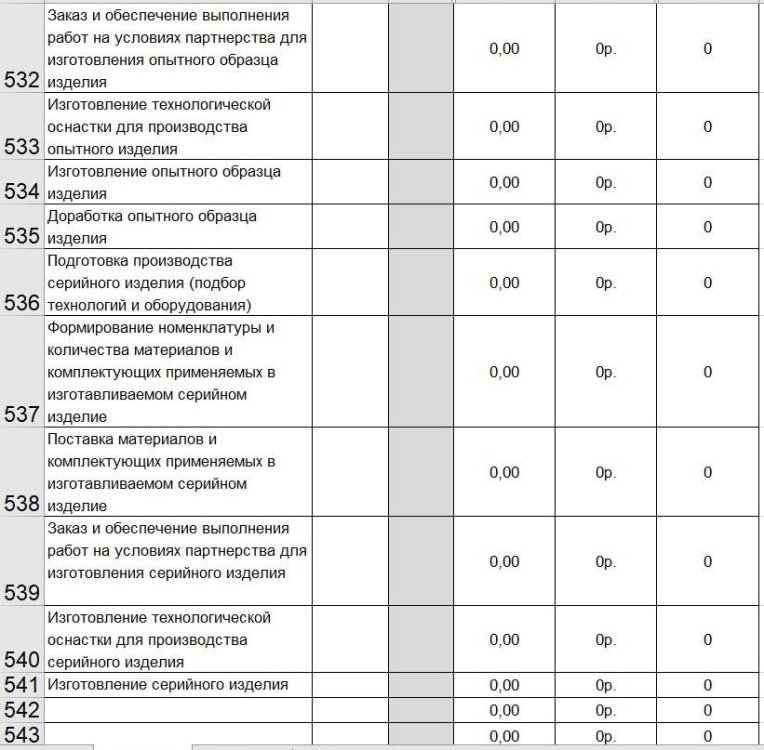

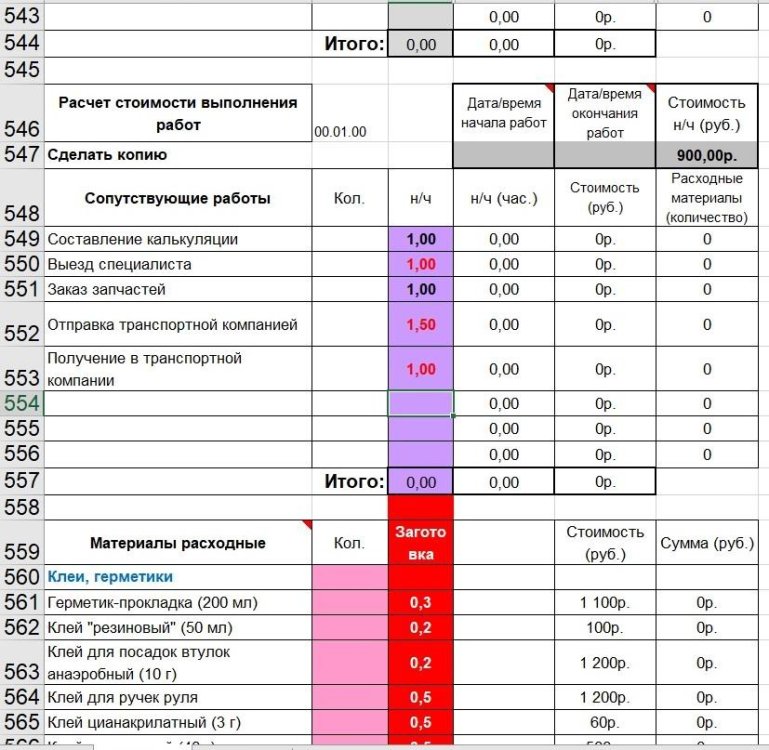

Я согласен. Здесь все — Никита, Стас, Гена, Турбо и Дюша Метелкин (газ, проволока, подготовительно-заключительные работы). Стоимость работы + материалы включительно, на дину шва 10 мм, 10 м, 1 км. ПС. Конечно же это просто пример подхода как посчитать (к ММА отношения не имеет, я этот способ сварки, мягко говоря, очень не очень).

-

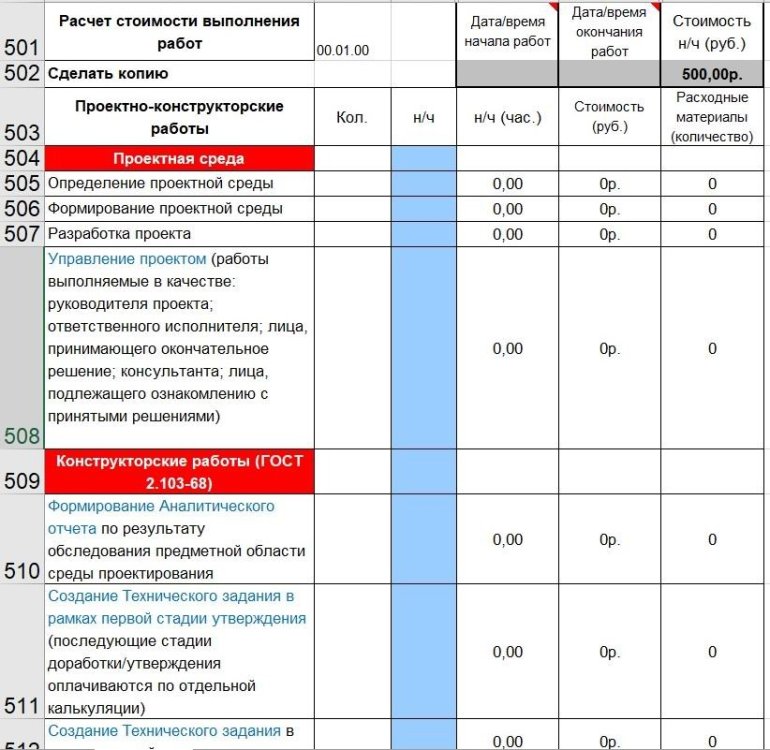

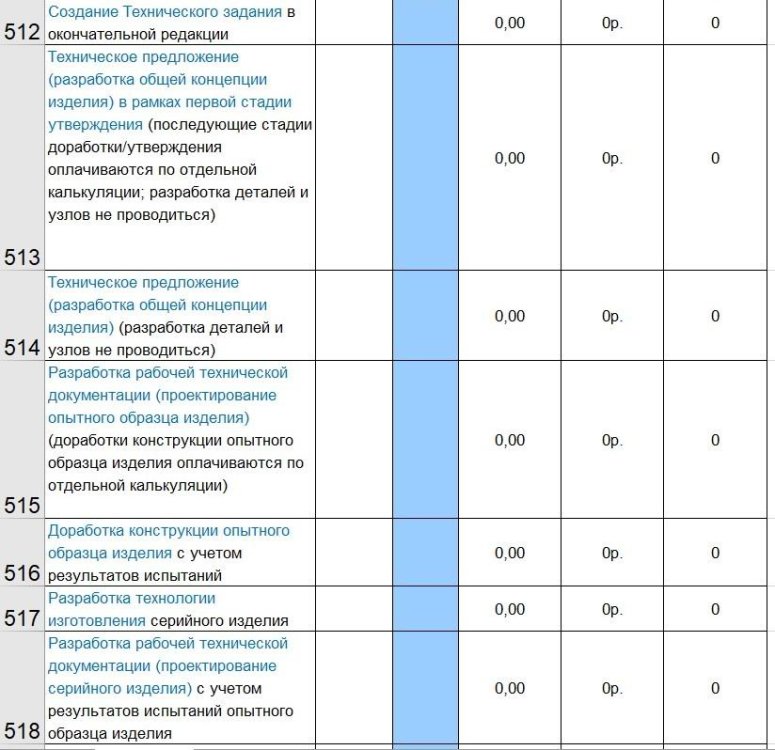

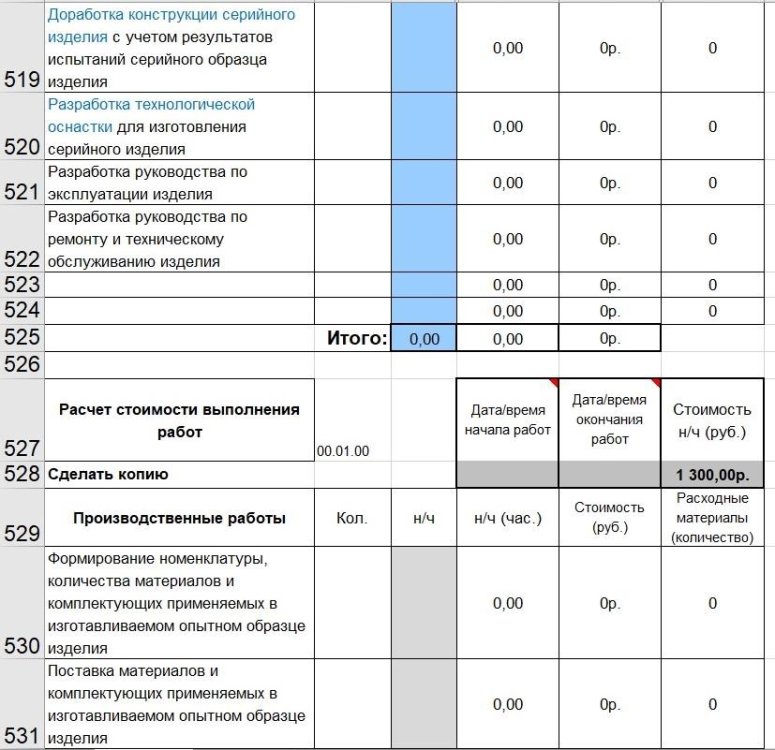

Сначала выскажу свое мнение. Если подходить с вопросу ценообразования серьезно (безотносительно вида работ), то и необходимо выполнять все положенные процедуры. Если хочется как-то от этого увильнуть, то практичнее стоимость назначать с потолка. Вот для примера фрагмент калькуляции (обратите внимание на номера строк, там еще много чего не отображено) на проектные и производственные работы, которую я применяю если есть требование от заказчика показать ИТОГО до начала работ (подавляющей объем моих работ проходит по фактическому рабочему времени). И как пример попадалова. Постоянный заказчик попросил спроектировать и изготовит подъемный очаг в дом, так-как дымоход уже был смонтирован на определенной высоте и была проблема задымления, пока все не прогреется. Очаг решено было поднимать ближе к дымоходу. Я для экономии на стоимости работ пренебрег полноценной калькуляцией (для нивелирования всех рисков такой подход может поднять стоимость раза в два). Стоимость договорились определить по фактическим трудозатратам, как поступали неоднократно для предыдущих заказов. К тому же я первым делом спросил какие критерии (стоимость, сроки, качество и т.п.). По стоимости был ответ: деньги значение не имеют. Оказалось имеют. При итоговой стоимости проектирования 50 000 р. мне было заявлено: "Пятьдесят тысяч? За шесть картинок?". Это при том, что был сформирован полный комплект конструкторской документации (в проекте было, между прочим, 192 рабочих файла), а эти картинки я послал для утверждения. По итогу за сто часов работы было заплачено 15 000 р. (чтобы я не очень сильно расстраивался).

-

Это надо спрашивать на https://www.chipmaker.ru/forum/237/

-

Крышка крышке рознь. Вот одна варилась плохо, а вторая отвратительно. Надо сначала аккуратно всю гряз всплыть на поверхность, замещая ее присадочным материалом.

-

Твердость нержавейки 120-300 (НВ). Твердость окисной пленки на алюминиевом сплаве 200-500. Может и не прокатить.

-

Ну тогда совсем просто. Вообще никаких препятствий не вижу - бери да вари, сесть только поудобнее.

-

Дело не в "знает - не знает". Сварка - это металлургия (в случае с термопластами - физика-химия) и каким источником тепла она достигается не принципиально. При освоение новых видов сварки, осваиваются, по большому счету, только способы подвода тепла, а основополагающая составляющая неизменна. Если нет понятия в металлургии, то навыки по вводу тепла будут "не в коня корм". Если человеку не даются фундаментальные понятия, то о каком "сварщике" можно говорить. И если человек не может какой-то вид сварки освоить, то оправданием может служить только ограничение по здоровью (зрение; тремор рук и т.п.).

-

Я прошлифовываю присадку красным скот-брайтом и протираю ацетоном для ответственных соединений где критично попадание водорода. На неответственных соединениях - даже не протираю. У меня на автомойке экономист создал программу обучения мойщиков (в связи с большой текучкой) рассчитанную на три дня. Я потом в лицо мойщиков уже не знал, прихожу на мойку - каждый раз какие-то незнакомые люди. И мойка работала стабильно и без нареканий. Все дело в "как учить".

-

Насколько человек быстро перестраивается с автоматической коробки на ручную и обратно? Если с трудом, то это не водитель. Так и в сварке - это не сварщик.

-

-

И да, таки необходима постоянная тренировка. К выше мною сказанному про инстинкты - инстинкты должны нарабатываться и они имеют свойство притупляться. Я вот, например, варю крайне редко и каждый раз делаю над собой усилие, чтобы все вспомнить и не накосячить на первой минуте.

-

"Знание некоторых принципов легко возмещают незнание некоторых фактов." К. Гельвеций Если владеешь каким-нибудь видом сварки, освоение других видов должно происходить легко. Так же и со сваркой одного вида материала (металла; пластмассы). Освоение другого вида, также должно происходить легко. Учел особенности и вперед. Я вообще сторонник полагаться на инстинкты. Зачастую мыслительная деятельность мешает рукам. Я эту практику использую повсеместно, от спорта до работы. Например в мотокроссе, начнешь слишком тщательно обдумывать свои действия и в результате, то руки-ноги не успеют за головой, то голова начнет тормозить. Я на разминке не раскатываюсь, а стараюсь сразу газануть (после осмотра трассы), чтобы инстинкт включился быстрее из-за реакции на стресс. Также и в работе требующей быстрых, точных движений. Я в автомалярке не раздумываю перед тем, как начать красить деталь, а делаю шаг к ней и сразу начинаю красить. Инстинкт мгновенно включается и движения становятся отточенными. А надо контролировать массу параметров: включение-выключение пистолета в заданных точках; расстояние до детали; перпендикулярность сопла к поверхности с учетом кривизны поверхности; скорость окраски; смещение следующего прохода; насыщение окрасочного слоя на острых кромках; аэродинамические тени на сложной пластике детали; гравитацию при изменении расположения поверхности относительно горизонта. Сварка в этом плане не имеет принципиальных отличий