-

Постов

1 300 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

У меня образ работы сидячий далеко от сварочника, это же надо руки тянуть. Привык уже с горелки током управлять.

-

Тут все сложнее. У шарика на переменке эмиссия лучше (ну там, пленочный электрод и все такое). У меня на шарике дуга заметно стабильнее.

-

Я где-то видел (вроде на Евеме) шарикоделательную кнопку - нажал и о чудо, шарик. У меня же надо в меню второго уровня влезть, чтобы баланс длительности полупериода поправить, а еще баланс амплитуды полупериода не дает сильно электрод оплавить. Вот и жду пока естественным путем шарик не сделается, но иногда электрод так и не оплавляется.

-

Даже шарик не делаю (больно муторно и не особо получается) и электрод весь в алюминии - летит и тыкаю постоянно (в лом прыгать поправлять-затачивать).

-

"Блажен, кто верует, тепло ему на свете!" А. С. Грибоедов "Ибо кто из нас, желая построить башню, не сядет прежде и не вычислит издержки, имеет ли он, что нужно для совершения ее, дабы, когда положит основание и не возможет совершить, все видящие не стали смеяться над ним, говоря: этот человек начал строить и не мог окончить?" Евангелия от Луки, 14, 28-30

-

Любитель с полуавтоматом почти наверняка такой ковшик сделает на выброс (если только случайное чудо не приключиться). У деда инфаркт от пережитого. Да ну нафиг, потом с эти всю жизнь жить.

-

У меня смешнее есть случай. Понадобилось мне у своего токарного масло из КПП удалить, сливной пробки нет, руки между валами в коробку не лезут. Мне показалось что самый простой способ - сделать самому аппарат для вакуумной эвакуации жидкостей. А тут алюминий с латунью полуавтоматом в быту варить... У меня лично TIGом с трудом получается.

-

Отвлеку немного уважаемое сообщество. Я человек неопытный, три дня ломаю голову, где в быту нужно кое-как присрать алюминий к алюминию. Вот сижу и тупо смотрю на свой быт и ничего не попадается на глаза. Может у меня быт какой-то ущербный? А может это из-за того, что я сильно избалован понятием "эксплуатационные свойства"? "Объясните мне, пожалуйста, зачем нужно искусственно фабриковать Спиноз, когда любая баба может его родить когда угодно." (с) - Любой TIG AC/DC сварит чего угодно.

-

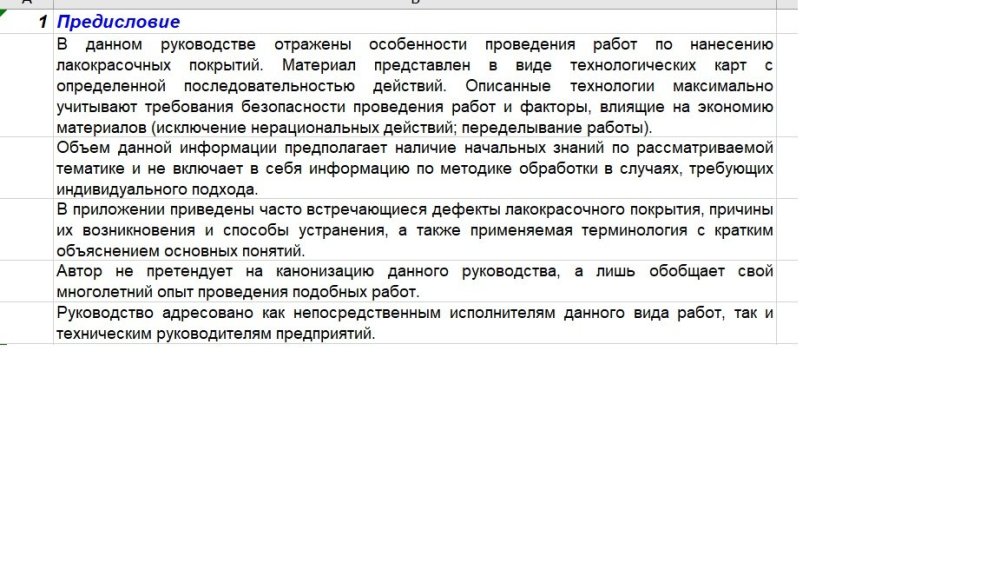

"Возвращаюся с работы, рашпиль ставлю у стены..." (с) Звонят: "срочно, завтра с утра в Москву". Поплелся обратно. Интеркулер. Уже давно мятый. Уже был клееный. А я сегодня не обедал. Не мыл (так, брызнул внутрь аэрозолем да воздухом дунул), почти не чистил (пошкрябал щеткой и скотч-брайтом)- и то и другое практически бестолково.

-

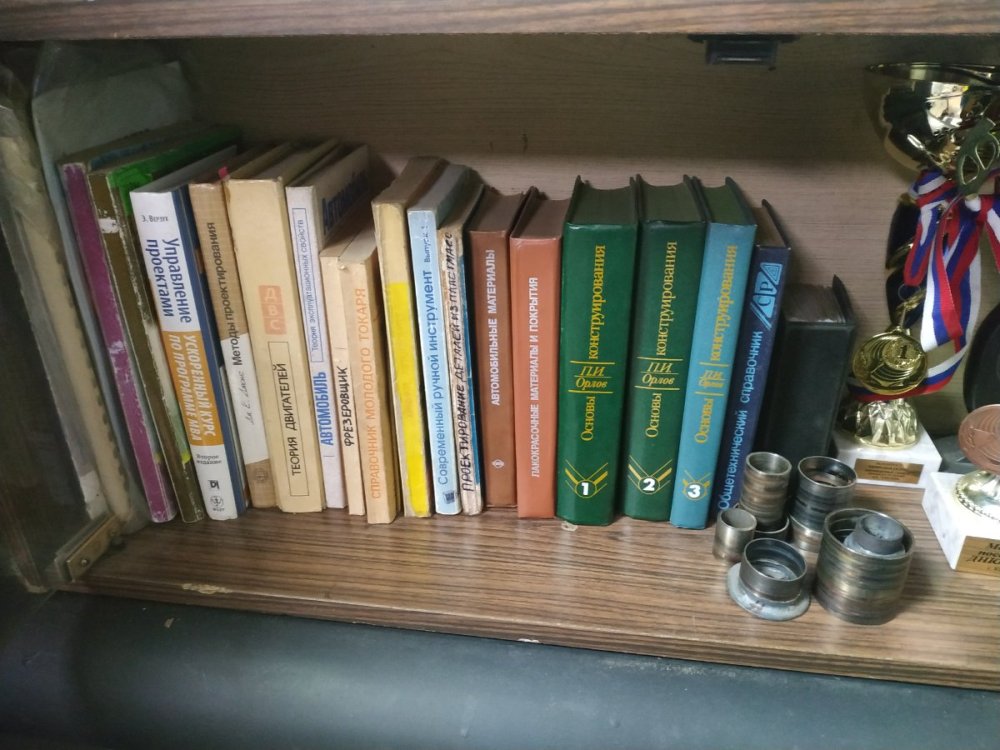

Как-то настал момент, что пришлось решать, что из книг взять с собой в будущее (дефицит места хранения). Вот, от чего рука не поднялась избавиться. Остальное раздал.

-

Так-то оно так, но современные реалии... С таким объемом информации, мастерская (дом, гараж) с бумажными носителями превращается в Ленинскую библиотеку. Я вот даже от бумажных чертежей отказался много лет назад.

-

-

А я сподобился, написал. И денежек поимел, аж два раза. Один раз за издание для предприятие на котором работал, в виде зарплаты (уж больно сильно окрасочное производство хромало). Другой раз - за издание для розничной торговли. Экземпляров 10 по 600 рублей продал в своей лавке.

-

Если кто-то хочет от книги простоты и понятности, то нужно смотреть в предисловие. Должно быть примерно так (на фото, не смотрите что про окраску, я про принцип), иначе это будет многотомник с Азбукой и Квантовой физикой. Я, во всяком случае, так написал.

-

А у меня был обратный случай, правда не с пайкой, а со сваркой. Масляный радиатор от компрессора. Изначально плохо был сварен - промахнулись по стыку. Заварил (варить было трудно - масло лезло). Заплатили. Поставили. Течет. Стали расстраиваться, что, вероятно, заварить не удастся и надо покупать новый (стоимость нового толи 120, толи 220 тысяч - не помню, для меня эти цифры одинаковые). Говорю: не надо впадать в отчаяние, по любому починим. Заварил. Еще раз заплатили. Иногда приходиться уговаривать чинить, а не выкидывать деньги на новый.

-

Раз уж пошли будни сварщика без иллюстраций, то и я наболтаю тут (хотя я часто оказываюсь крайним, перед сносом мусорных сообщений). Про работодателя и работника (соискателя работы). Подавляющее большинство полагает, что в схеме работодатель-соискатель, работодатель выступает в роле покупателя, соискатель - в роле продавца. Но такая схема была характерна для периода повальной безработицы. Ныне все не так однозначно. Работодатель на разных этапах наёма работника выступает уже в роли как покупателя, так и продавца, соответственно и у соискателя эти роли меняются. Эти основы маркетинга неплохо осознавать как работнику так и работодателю (хотя серьезный работодатель про это наверняка уже знает). Для въедливых. Более развернуто здесь можно узреть. https://f53d.ru/blog/kadry/rabotodatel-prodavecz-ili-pokupatel/ П.С. Не знаю, как это поможет вашему горю.

-

-

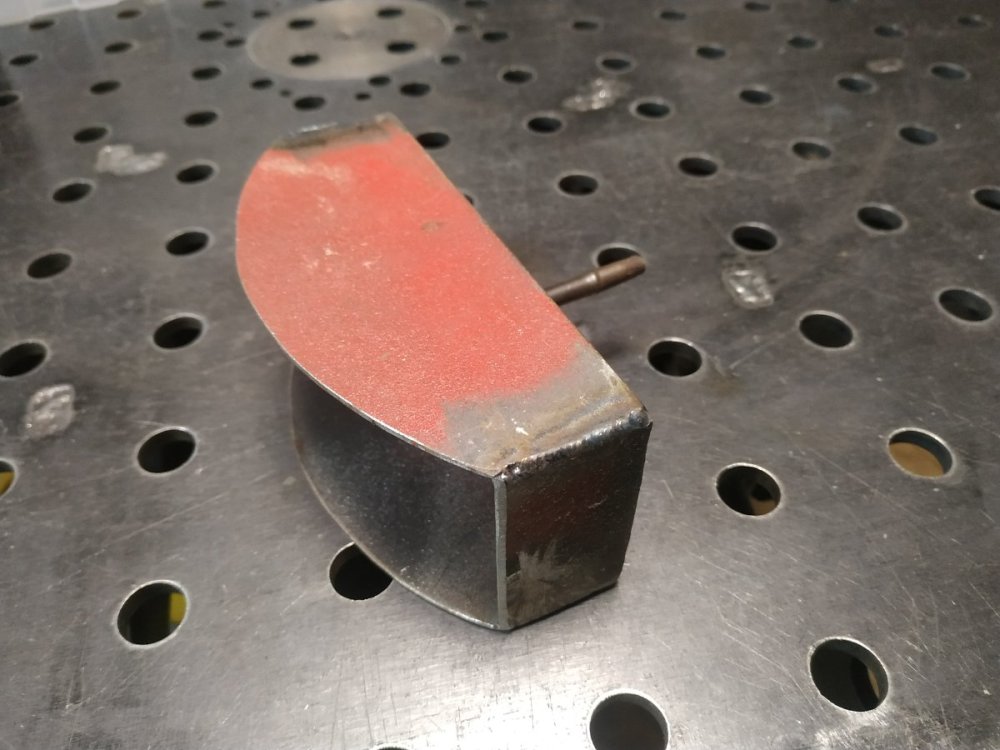

- Мойка длинных деталей (мотоциклетные вилки). - Все линейные швы вот с такой приспособой (фото), благо нержавейка трубы ферритная, можно было закрепить. Кольцевые внутренние швы - с постоянным кольцевым поддувом (с кольцевой приспособой). Кольцевые наружные - с поддувом части трубы (с внутренней затычкой).

-

«Деньги спустил, как последний лопух Всё-таки прав был медведь Винни-Пух Ведь ГАЗ — это очень уж хитрый предмет Всякая вещь или есть, или нет А ГАЗ, я никак не пойму, в чём секрет Он если есть... то его сразу нет» (с) У меня вот на такую балясину ушло два баллона 40л (в части нержавейки). Правда расходомер подвирал и я с большим расходом варил.

-05-1.thumb.jpg.2ebe3d9cf14704d12e25a7022ef146fd.jpg)