-

Постов

1 285 -

Зарегистрирован

-

Посещение

-

Победитель дней

104

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

-

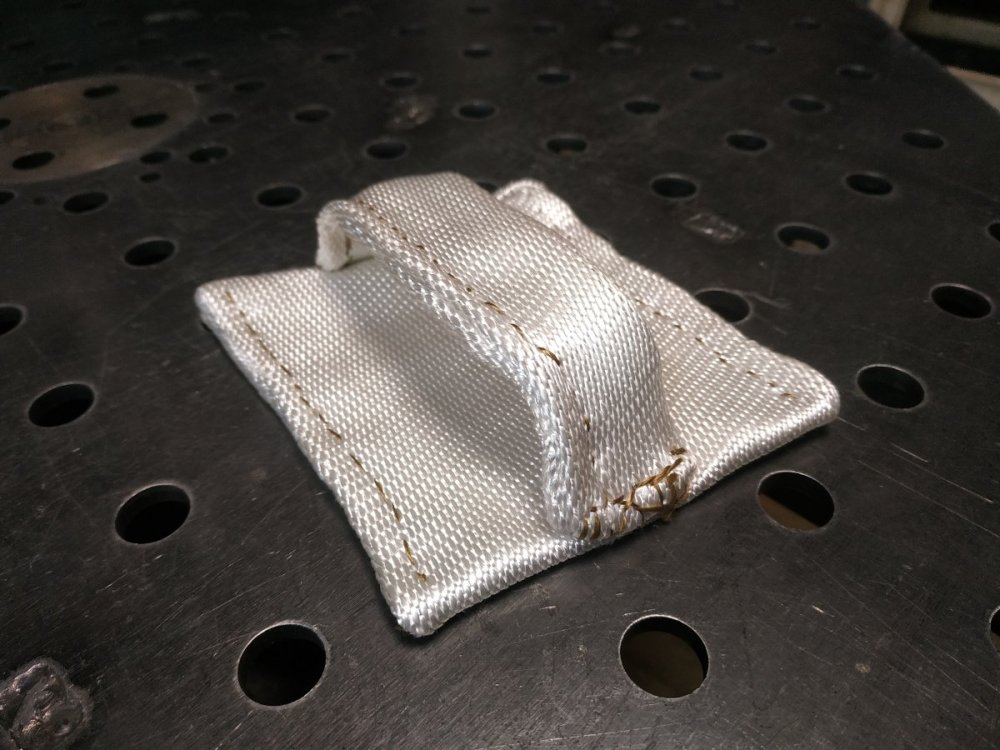

Какая-то кремнеземная ткань (марку не знаю). Шито какой-то параарамидной нитью (торговую марку не знаю).

-

-

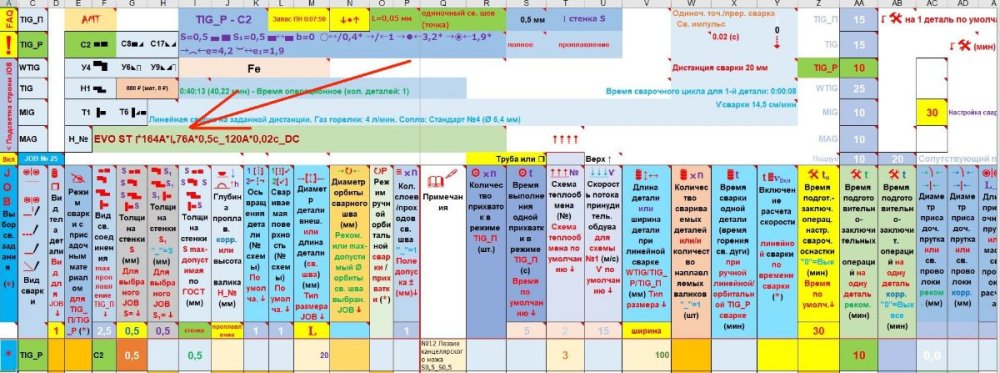

Вот какие настройки доступны на 180-й Чеборе (серийная точечная сварка), если это конечно в коня корм. Другие настройки тоже есть.

- 49 ответов

-

- 2

-

-

- сварочное оборудование

- алюминий

-

(и ещё 2 )

C тегом:

-

А что выбираем-то, худшую модель? - Девушка, вы что будете, спирт, или самогонку? - Даже и не знаю, все такое вкусное.

- 49 ответов

-

- 4

-

-

-

- сварочное оборудование

- алюминий

-

(и ещё 2 )

C тегом:

-

Для тех, кто не умеет Youtube смотреть: https://rutube.ru/video/3093199055b7b208d0412e62a59623f8/

-

-

-

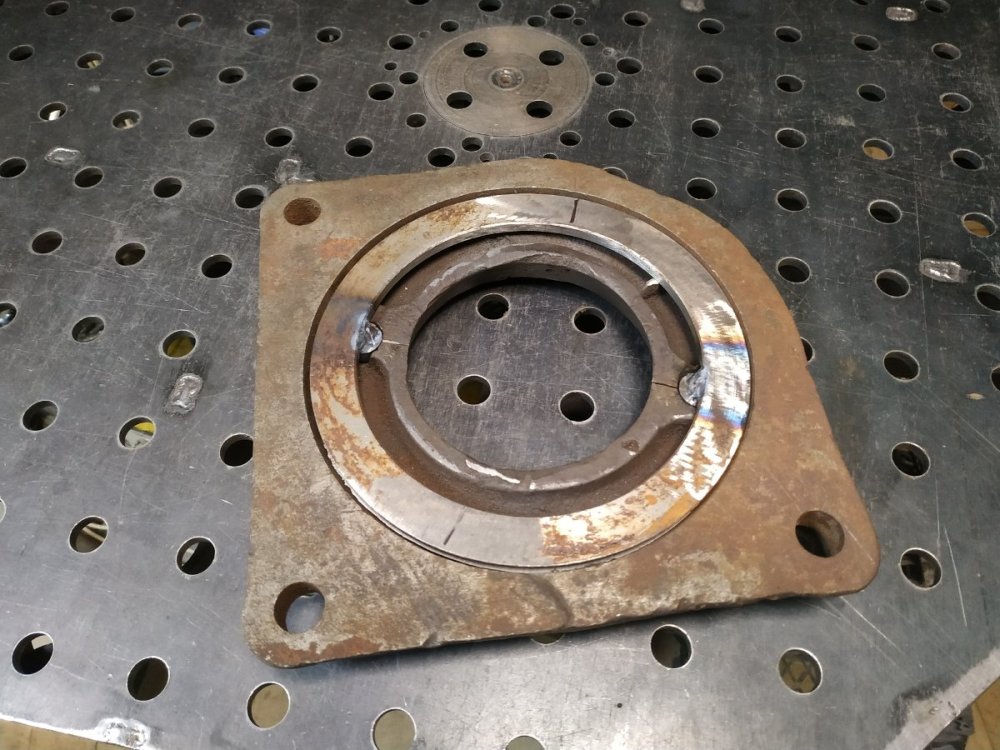

Валера взял, выточил стальное кольцо (даже не выточил, а отрезал от ненужного двухручьевого шкива половинку ручья и слегка его доработал) и приварил к нему шпильки. Получилась накладка, поверх родного чугунно-лопнувшего фиксатора поворотных слесарных тисков. И весь перфоманс ради того, чтобы не варить чугун, так-как я адепт золотого правила механики: "если заводское сломалось, то и ремонтное сломается". Вот донор органов (даже хватит еще на пару "путей самурая").

-

-

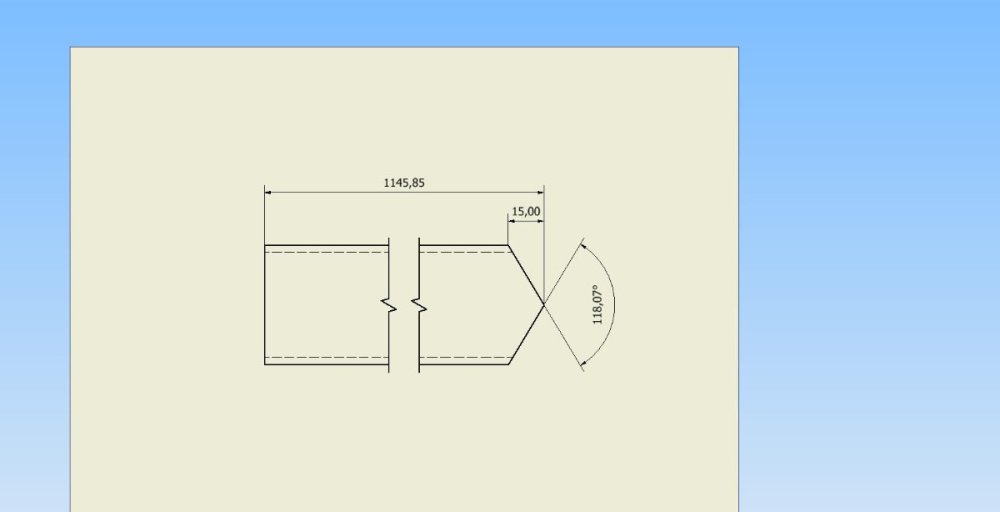

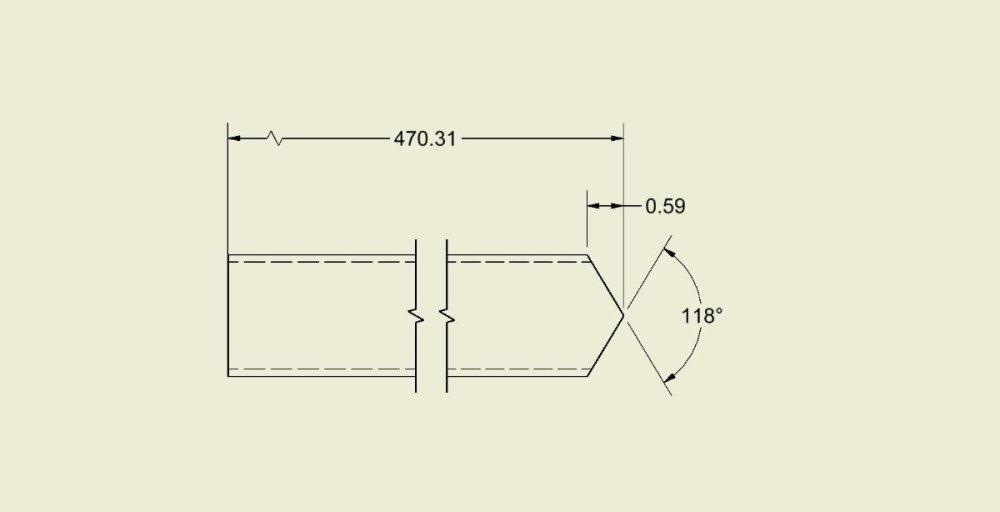

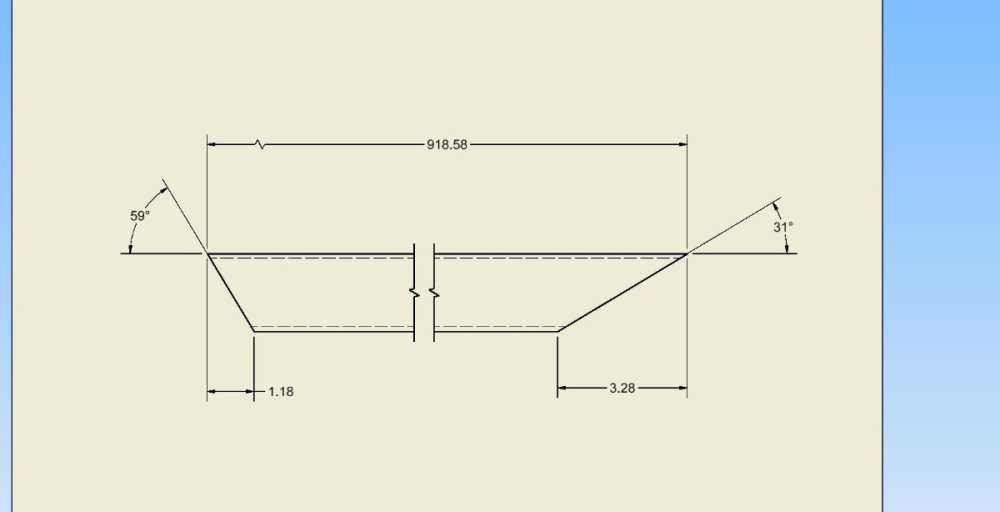

Нет, все неправильно. Сейчас с размерами разберусь (дюймы выскочили).

-

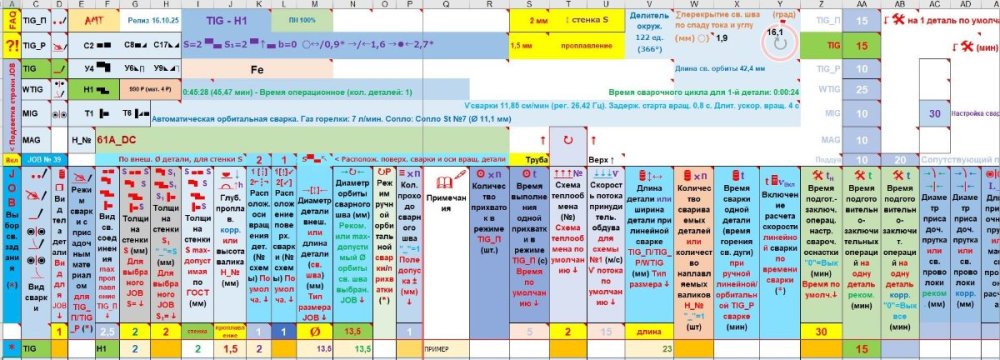

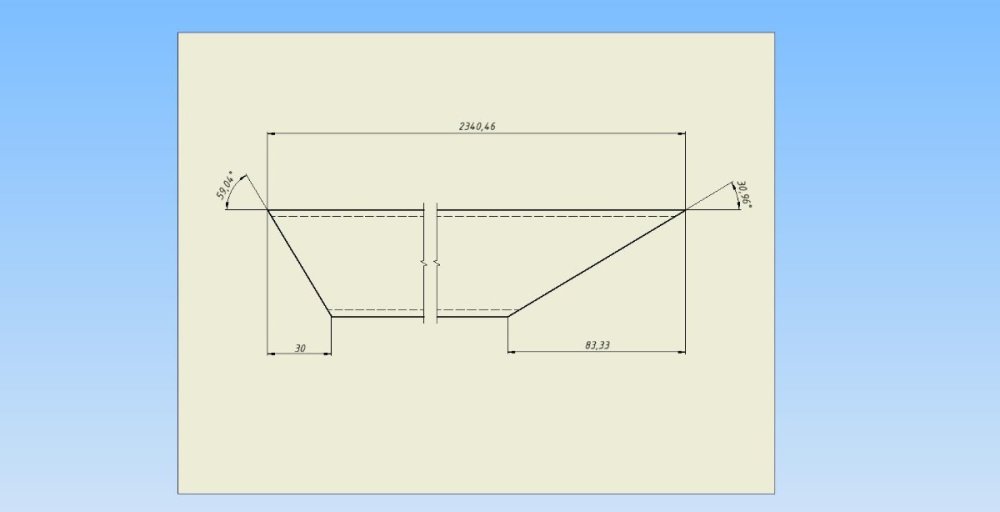

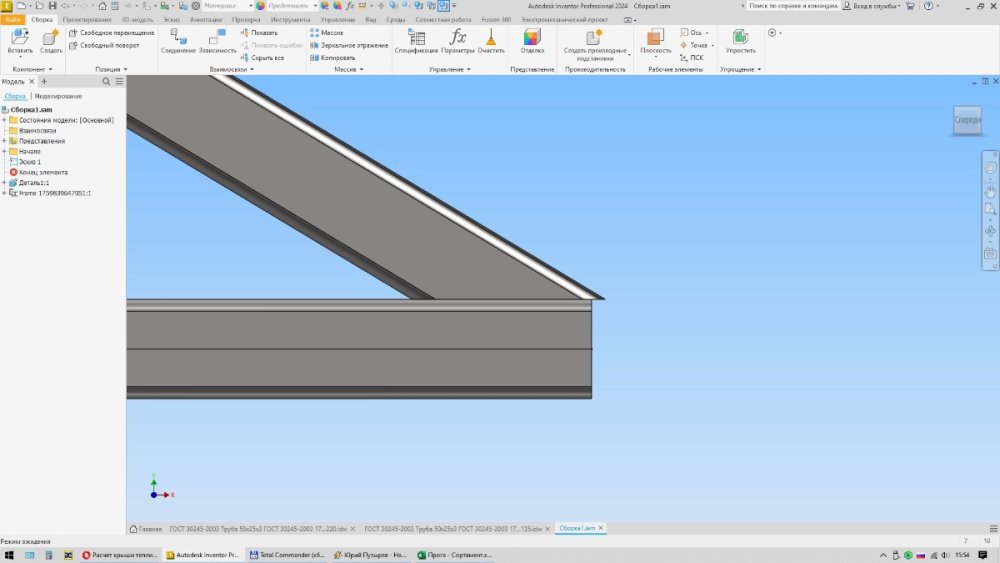

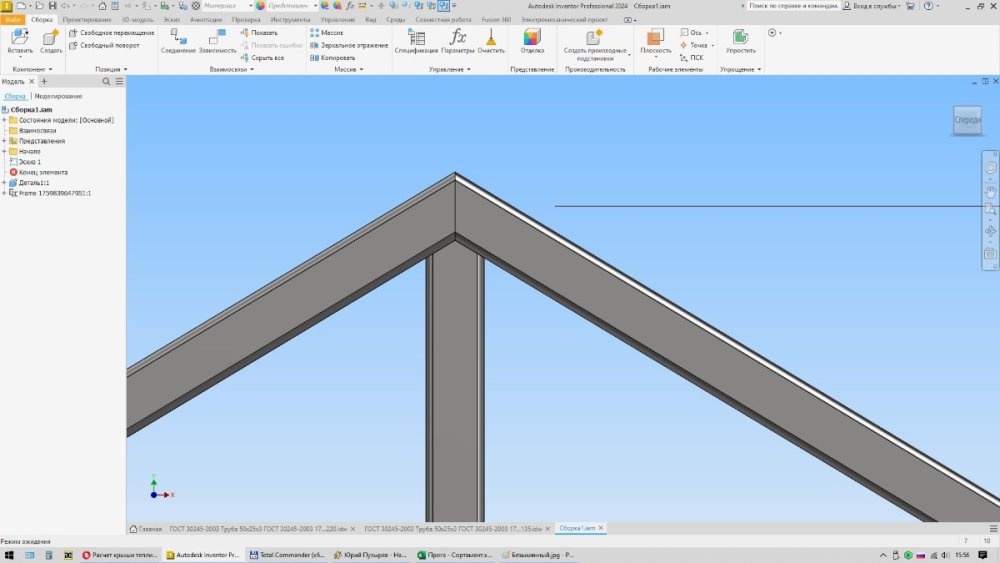

Я в доле. Вертикальная балка: Балка ската: Я обновил свою программу и она еще не настроена, и мне некогда было все тщательно делать. Вот как есть: - Высота (1200 мм) до центра схождения балок (справа видна размерная линия). - Балка ската получилась немного выпирающей (на 7 мм).

-

Любопытства ради можно было хотя бы провести тест на содержание меди (капнуть гидроксидом натрия, можно просто средство "Крот"): почернело - почти наверняка не варится; побелело - почти наверняка варится.

-

"Ведь надо всё-таки узнать чё это было за кольцо, и чё за порошок..." (с) Чё за материал (хотя бы вид)?

-

Я делю способы настройки (да и все остальное в этой жизни) на "аналоговый" и "цифровой". Для ясности: "аналоговый" - это "что тут думать, прыгать надо", "цифровой" - прямая противоположность. Иногда я микширую эти способы, но в разумных пределах, чтобы сильно не усложнять. Вот способ "аналоговой" настройки. Одной рукой дугу делаешь, другой - добиваешься ее идеального горения (чем хорош потенциометр в регулировке). А все эти цифровые (с синергетикой, с красивым экраном, или кнопками)... Крутанул - поварил, крутанул - поварил. Муторно. Плюнул - оставил последний вариант.

-

-

Мне кажется, что на поводке нет шлицов. Там передача крутящего устроена как на поводковом шлицевом токарном центре. Для полноценного шлицевого соединения высота профиля шлица мала. Хотя я новые поводки никогда не рассматривал. Но у себя регулирую положение - просто ослабляю гайку и двигаю по месту, потом затягиваю.

-

К нам тут привезли беспилотный вертолет. Размером почти на всю длину полуприцепа под тракторы (по ощущениям чуть меньше Ансана). Так что, можно завидовать по месту.

-

У меня в автосервисе была плазма Алплаз на воде (которая самая первая). Незаменимая вещь для рихтовки хлопунов (которые надо сгонят с нагрел-охладил). Грела точкой, мгновенно.

-

У меня знакомый директор завода теперь почти все лазером варит (на сборке). Единственное минус, приходится обзывать эту сварку МИГ, а то по оборонке не проходит.

-

Только наоборот - нагреть-охладить. В патенте (см. выше) так и предлагают.

-

Hund de graben (где собака порылась). Про очистку прокатной окалины. https://patents.google.com/patent/RU2812150C1/ru : "Окалина, является тонким и плотным оксидным слоем и обладает высокой температуропроводностью и хорошим тепловым контактом с металлом. Для интенсивного испарения окалины требуется ее нагреть до температуры кипения, которая близка к температуре кипения стали. Использование длительностей лазерного воздействия более 1-10 мкс для нагрева окалины до температуры кипения, приводит к чрезмерному нагреву металла, который вызывает термическое коробление тонких стальных листов и тонкостенных стальных изделий, а также термические преобразования в самой структуре стали и чугуна, что в конечном итоге приводит к потере функциональных и декоративных свойств очищаемых изделий. Более того, нагрев стали и чугуна при испарении с ее поверхности кипящей окалины неизбежно приведет к высокотемпературному окислению стали и формированию новой окалины, аналогично процессу формирования окалины в процессе производства металлопроката".

-

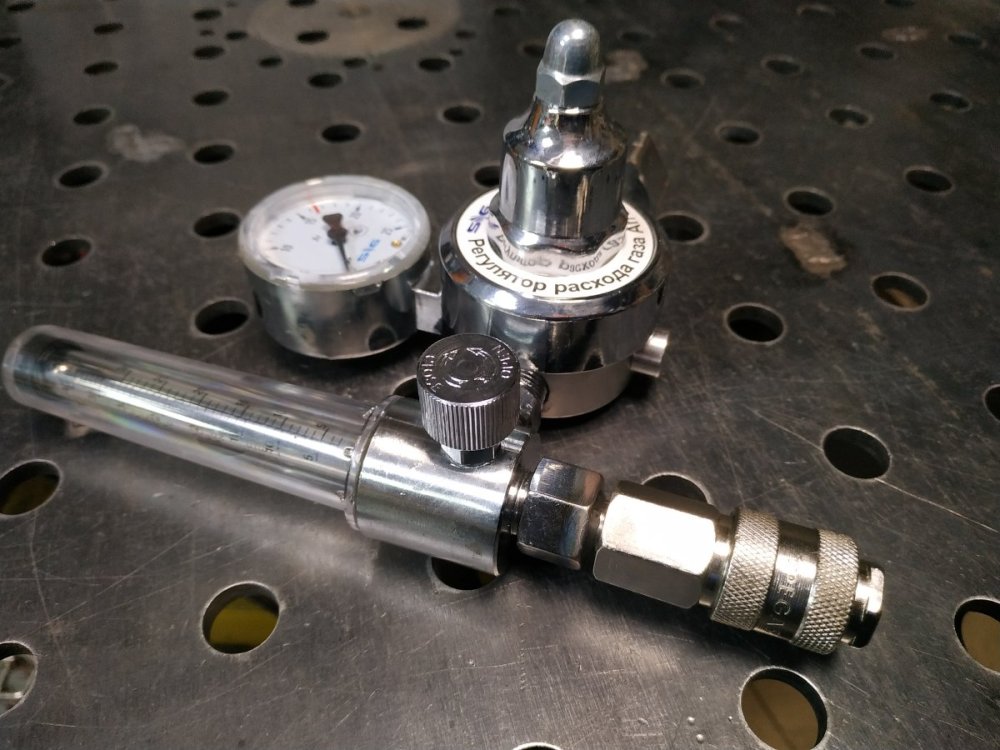

Конечно. Ведь работает дросселирование, поглащающее энергию пшика, а ротаметр на баллоне какой объм будет дросселирова, если шланг до клапана за ним?

- 51 ответ

-

- 1

-

-

С небольшим запасом. Несколько раз, на 1-но секундной продувке электрод успевал сгореть. Повторюсь. Такая ситуация сложилась у меня с применением моей системы подключения газа, которая полностью убрала пшик сильным замедлением начальной скорости течения потока газа по шлангу горелки.

- 51 ответ

-

- 1

-