-

Постов

1 285 -

Зарегистрирован

-

Посещение

-

Победитель дней

104

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Совет. Начинать с тока поменьше, добиться момента когда начнет плавиться. Потом все прогреется и тепла будет хватать. А на большом токе может сильно окисляться ванна и область рядом из-за перегрева. Большой ток в начале можно конечно, чтобы быстрее прогрелось, но надо будет вовремя убавить.

-

Я не сварщик, "так, иногда, а так я эндокринолог" (с). Но первый раз в жизни варил алюминий - раму большого беспилотника, из тоненьких трубочек, так-как штатный сварщик приболел, а надо было срочно (не подумайте что, просто хвастаюсь). Так что, по моим понятиям vistek-ку пора бы уже начинать.

-

https://www.tehnology-pro.ru/sata/805-malyarnaya-maska-polnoj-zashhity-sata-vision-2000.html?ysclid=md221soi4e624703237 https://kpt-bj.net/5103558.html

-

Для справки. При окраске пневмораспылением используют маски полной защиты дыхания с подачей воздуха от той же магистрали что и на краскопульт. Подача осуществляется через фильтр (пишут что угодьный) и to подогреватель воздуха. Сам в такой красил 15 лет. https://kraskopult-expert.ru/sata-vision-2000/

-

-

А вот и мое мнение. "Как хорошо уметь читать! Не надо к маме приставать, Не надо бабушку трясти: «Прочти, пожалуйста, прочти!» Не надо умолять сестрицу: «Ну, прочитай еще страницу». Не надо звать, Не надо ждать, А можно взять И почитать!" (с)

-

К сожалению все это не суммируется (объем выполнения все равно ограничивается продолжительностью рабочего дня). Так что оптом дешевле. Потому и зовут.

-

Для ясности. Сварку сваривать - это один из моих навыков. Так я перекрываю практически все должности (на небольшом заводе) от директора, до охранника. Так что в моем случае ценют универсальность. С моноспециальностью конечно было бы посложней.

-

Конечно. Уговаривают, с любыми условиями, даже без конкретной должности. Только здоровье не позволяет работать.

-

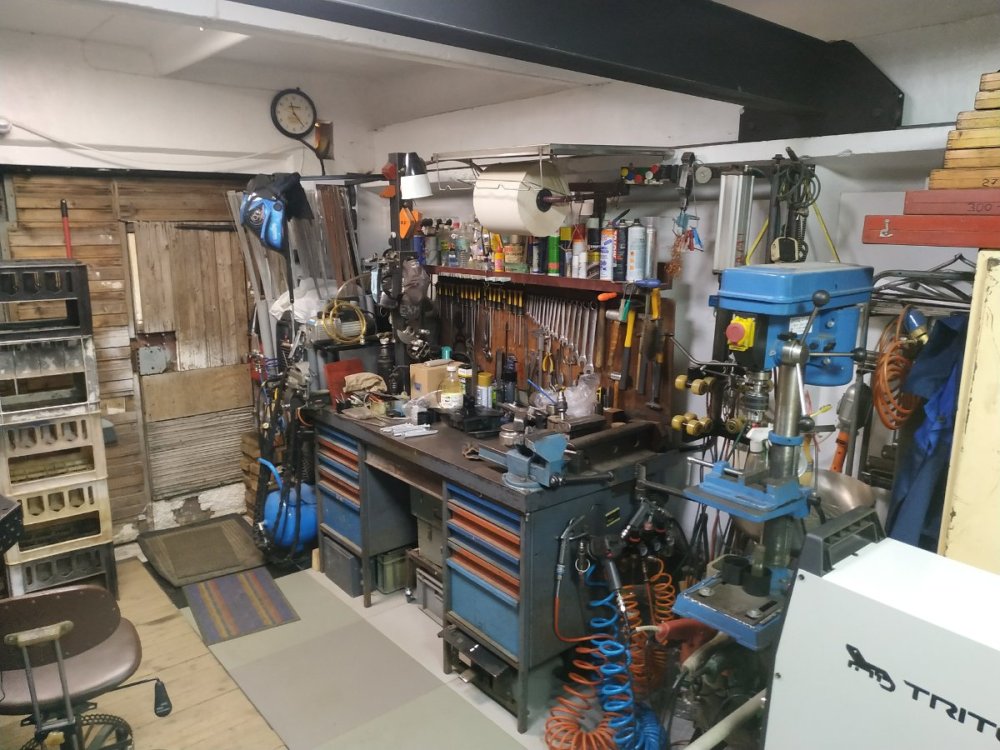

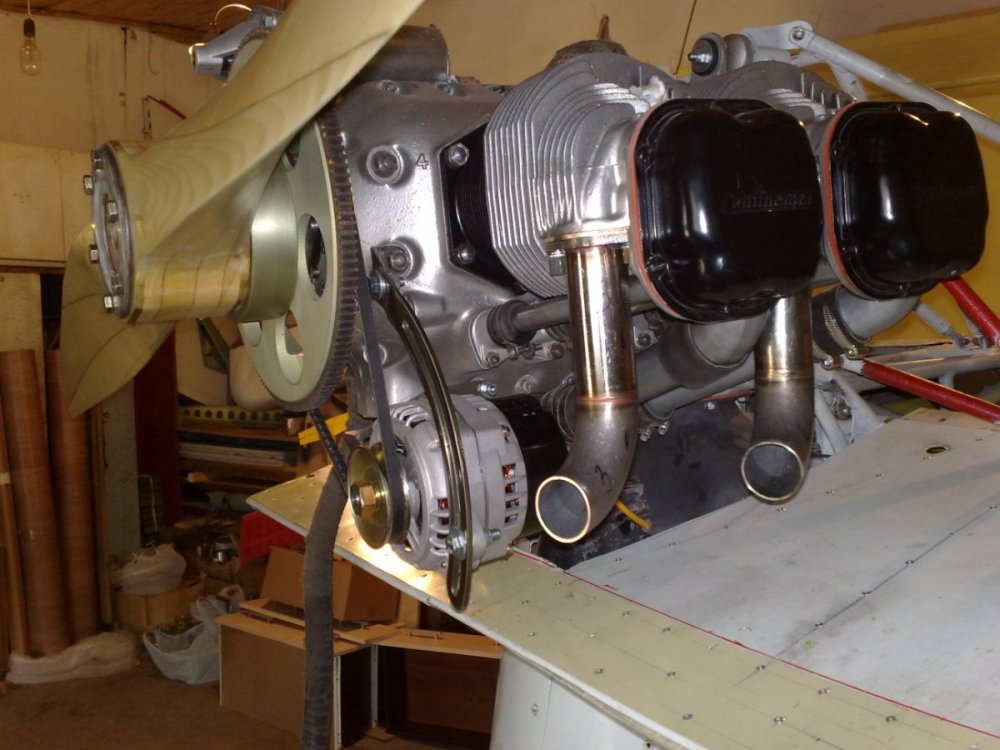

В индпошиве главное не вид сварки, а услуга. Собственно сварка никому не уперлась, а нужно починить, или изготовить. Если браться без конкретики, то будешь очень долго работать на оборудование и оснастку, чтобы всю эту неконкретику охватить. Но все равно постоянно чего-то будет не хватать. В результате в наличие будет настоящий механический цех с оборудованием на несколько миллионов и с низкой рентабельностью. На фото потребность в оборудование не перекрыта и на четверть. Не хватает ЧПУ плазмы (а лучше лазера), фрезерного, пилы, листогиба, трубогиба, вальцовки и т.д. Мое мнение: искать спокойный найм, с высоким зарплатным потолком и годы завоевывать на этом найме почет, уважение и незаменимость.

-

Тапки. Открыл сумку. Достал кошелек. Закрыл сумку. Открыл кошелек. Достал билет. Закрыл кошелек. Открыл сумку. Убрал кошелек. Закрыл сумку... "В науке, как и в любви, концентрация на технике нередко приводит к импотенции." (с) Бергер Поучительная поведенческая стратегия мухи и пчелы, пытающихся вылететь в окно сквозь стекло. Пчела будет до посинения жужжать, исследуя всю площадь окна, а муха несколько раз долбанется башкой об стекло и вылетит в открытую форточку. Вся эта тема, "Советы начинающему аргонщику" со сложной цифрой части, это какая-то пчелиная нудятина. За все это время, проведенное за написанием вопросов в стиле киплинговского слоненка, можно было уже два раза на разряд сдать.

-

Купил я как-то ротаметр Сварог. Все отлично, защита шва превосходная, только баллон почему-то очень быстро кончается. Заморочился с поверкой. Надул шарик по секундомеру. Измерил полученный объем и ужаснулся. Почти в два раза больше расход получился. А вы говорите: шланги, горелки, варить надо уметь... ПС. Тарировочное давление было выставлено точно.

-

Это был сарказм. Конечно же ничего менять нельзя.

-

На колбе ротаметра написано давление под которое тарирована шкала ротаметра. Это давление конечно же можно менять. На то оно и тарировочное.

-

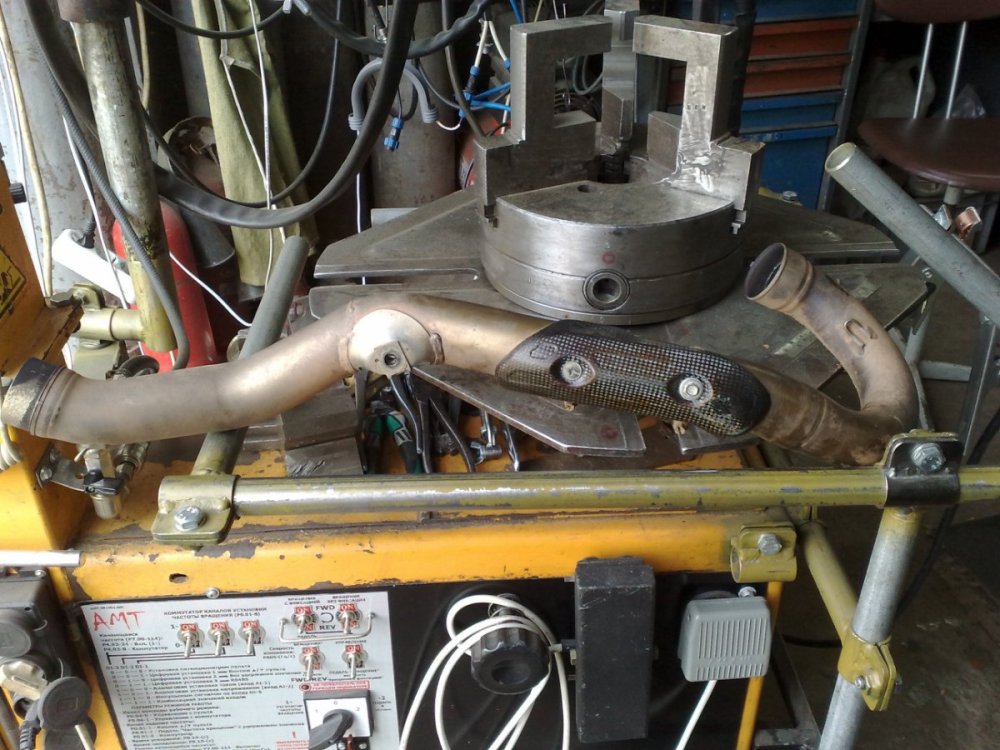

Я повторюсь: с защитой и без защиты сварного соединения, особенно на тонком, это совершенно разные сварки. Поддув сильно влияет на процесс в плане охлаждения. Без поддува можно предварительно настроится, но не более. Вот выпускная труба мотоцикла. Она иногда до красна нагревается. Вроде по логике чего ее поддувать, внутри уже и так все окислилось. Но сварить ее без поддува - пустая трата времени.

-

Цвета побежалости это интерференция света в прозрачной окисной пленке. Цвет напрямую зависит от толщины этой пленки, которая в свою очередь зависит (косвенно) от температуры. Следовательно способность металла окисляться и будет влиять на то, при какой температуре какой цвет будет. Для справки: все сплавы окисляются по разному.

-

-

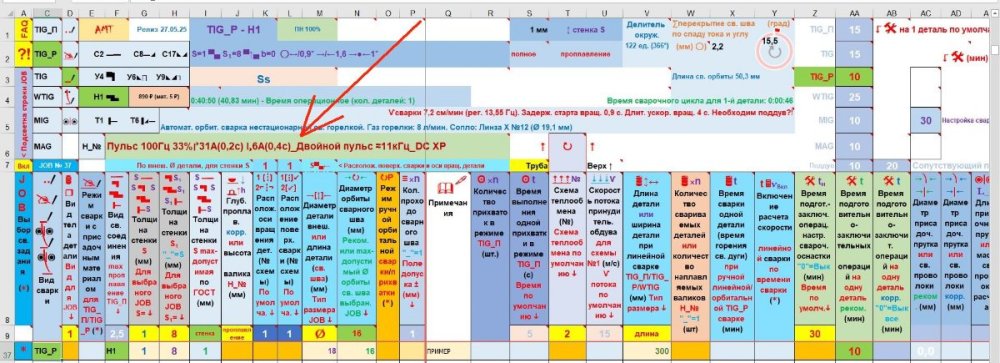

Сугубо мое мнение: импульсная сварка (наверное я про автоматическую сварку), если не серия из 10-ка, 100-ни штук - это дрочево (извините меня за мой французский). Пока настроишься, пока добьешься приемлемых результатов - глядишь и обед (или ужин). А красота (да и тепловложение), она вроде и так на приемлемом уровне. И самое главное - характеристики сварного шва гарантированы. И какая металлургия получается при переходных процессах на импульсной сварке, еще может потребовать и контроля.

-

У меня на 180-й Чеборе можно такой огород нагородить. Второй высокочастотный импульс сжимает дугу. Применительно на тонком.

-

Мое дилетантское мнение: надо сначала обеспечить должную защиту сварного шва, а уже потом стараться что-то изображать, так-как с защитой и без защиты это совершенно разная сварка. Не знаю, советовали уже старшие товарищи, или нет про то, как определить защищенность сварного шва. Один из способов - поглядеть на его цвет.

-

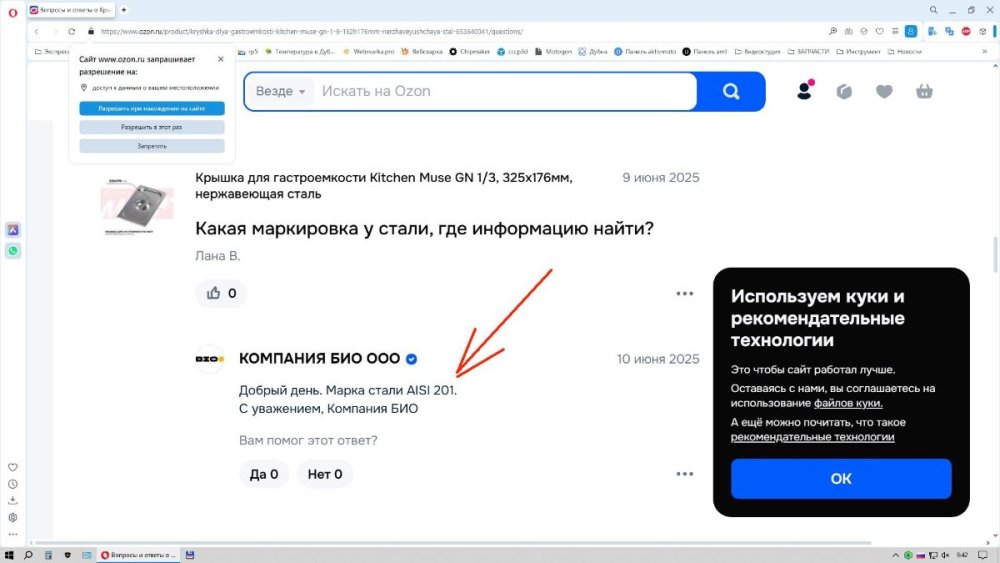

Не хотел но, не сдержался. Вот где интереса было с избытком. Дно - 0,2, бочина - 0,11. К слову. Из гастроемкостей получаются всяко-разные полезности. И толщина подходящая - 0,5-0,7.

-

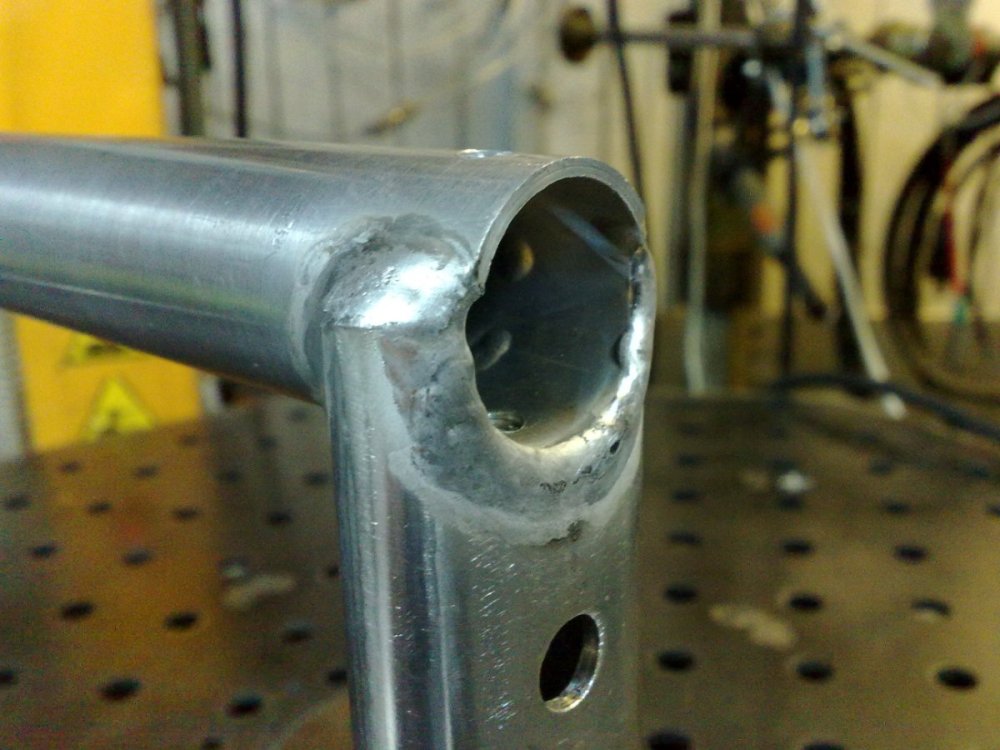

Все очень просто. Надо было заглушить отверстие, просверленное не в том месте. Единственный критерий - сохранить приварочную плоскость, на которую попало отверстие. Впаял заглушку, со ступенькой 0,5 на торце. Отверстие заглушилось заподлицо.

-

Ко мне только владелец стиральной машины (см. выше) обращался восемь раз со сваркой разнообразных предметов.

-

Что самое смешное - процесс абсолютно не отличается от обычной сварки. Та же разделка шва (скос кромок). Та же прихватка. Тот же провар корня шва. Тот же процесс сварки с применением присадочного материала. Только вместо подвода тепла пламенем, или дугой - горячий воздух. Наверное единственное отличие в том, что сразу после завершения сварки, пока пластмасса еще текучая, я пальцами рук (обутыми в текстильные перчатки с нитриловым покрытием) формую зону завершения сварки (а зачастую и сам сварной шов, как на примере вверху). Да вот же - наглядное пособие. https://rutube.ru/video/eaaf5db0fc6924d05097a7416e1096d3/?playlist=633151 П.С. Удивляюсь, что на данном ресурсе про сварку термопластов никто не трет. Доля термопластов в народном хозяйстве велика. Из моей практики, потребность в сварке термопластов и металлов примерно 50/50, даже пластика поболее.

- 4 ответа

-

- 1

-