Лидеры

Популярный контент

Показан контент с высокой репутацией 28.12.2020 во всех областях

-

9 баллов

-

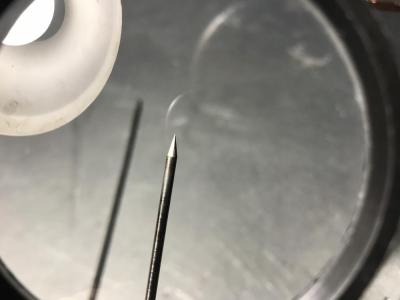

Да с этим согласен , но и большее значение будет иметь подготовка сплава под сварку и скорее хим подготовка с просушкой и не как иначе . А вот 35% отрицательной очень сильно повлияют на вольфрам , так как положительная будет больше 50% то есть все 65% и сей режим подойдет под импульс со специфичной настройкой и в паузе вольфрам будет отдыхать , но зато очистка будет на отлично . Вот фото советского вольфрама и 4мм диаметром и смотрите каков шарик на кончике при токе где то 120А и балансе 50х50% , так как у ТИР 315 его не было и равны были отрицательная и положительная волна .5 баллов

-

@andrewv, Примите искренние поздравления))) если не дождусь весной маленького эвотига буду такой же брать, ну или Неон)5 баллов

-

5 баллов

-

5 баллов

-

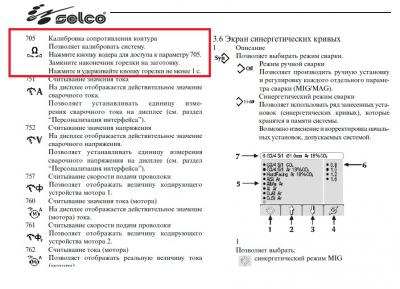

Есть такая настройка (как я понял) сопротивление сварочного контура. Это кабель массы + прищепка массы + стол + деталь + горелка от токосъёмника до аппарата. Смысл "строительства" прост -- открываем эту настройку, снимаем с горелки сопло, и утыкаем токосъёмник горелки в деталь. И в этой позе жмём в этой настройке кнопку со значком "play". Аппарат замеряет и запоминает себе значение этого сопротивления. Я рассказал об этой настройке Лёхе Техсвару - ему сильно понравилось. Говорит что этот параметр всю синергетику на место ставит.4 балла

-

4 балла

-

Обязательно за это время изучи руководство, не будь как Ваня... там есть много чего что надо запомнить ...3 балла

-

3 балла

-

3 балла

-

Не парюсь такими вещами. Варил на 200а в жару весь день, конечно были перерывы, на выставить заготовки и т.д. аппарат пережил и даже в защиту не уходил.Новый чистый алюминий в тавр,габаритный шов, начал бы с таких настроек 200а, баланс 80%, частота 80гц, спад/нарастание по 0.6секунды. Дальше подстроил по ходу. Но. У меня специфическая манера, выработанная на довольно древних машинах. Не всем такие настройки будут в жилу. Пысы. Конечно же прямоугольник.3 балла

-

2 балла

-

2 балла

-

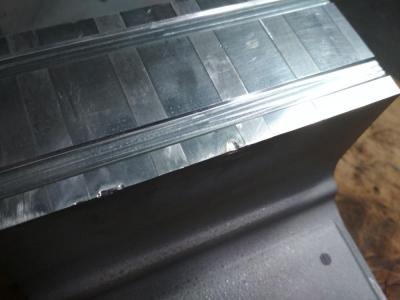

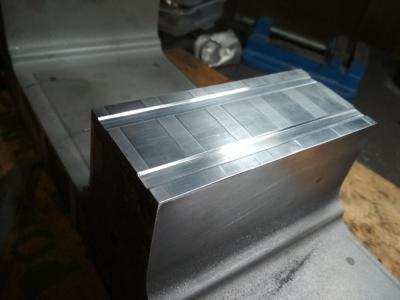

Ст2П-40, расстояние между тисками 80 мм, ширина тисков 70 мм, захват до 45 мм Ст2П-60, расстояние между тисками 100 мм, ширина тисков 100 мм, захват до 65 мм. Еще есть вариант на базе этой струбцины с увеличенным захватом-до 100 мм.2 балла

-

@sherwood, https://www.youtube.com/watch?v=N16rNaRNH00 Примерно на видео как соотносятся скорость движения горелки и подачи прутка2 балла

-

Владимир, попробуй так - зажег дугу, появилась ванна, подал присадки 1.2! столько что бы она наполнилась (в этот момент ванна не провалится так как охлаждена присадкой) дальше перемещаешь горелку и смотришь на край ванны, тот что ты наполнил присадкой озерцо потянется за дугой, и будет переливаться во вновь образовавшуюся ванночку. Немного вытянул и опять присадку и т.д.2 балла

-

Тут недавно моя младшая направила меня к деду. Кто там инициатор покрыто тайной. Новая дверь / железная/ установлена, а верх старая дсп, типа какую-нибудь железяку надо........ Ну железяку четвёрку в сарае отыскал, уши приварил и влупил, всё готово....... Ой не красиво надо, что-то придумать, ладно.........каркас, пенопласт, гвл, сойдёт? Гы... А мне фотку суют с Тырнета, /надобытак/, только кирпичи бежевые, всё остальное декоративная штукатурка карамель, типа /пески Сахары/ неее я че Бенвенуто Чиллини? Уговорили и вот что вышло....... тетка с топотом эт смотрящая2 балла

-

2 балла

-

45 минут и все готово. Только результат немного "ужасает" . Грудку располосовал кубиками ножом. Посыпал чесноком и солью. Промариновалась. Решил глазурь сделать. Томатная паста, мёд и горчица. Картофан дольками посолил и зачесночил. Глазурь нанёс за 10 минут до конца. Думал что мёд гореть начнёт. Надо было раньше мазать. И вот результат. Понял когда выложил на тарелку .2 балла

-

2 балла

-

2 балла

-

Раптор 3 (4,5), Дудис полуавтомат (4,5) лет 10 наверно увлекаюсь. Сейчас лежит, глаз радует. Младшая когда-то стреляла, осталось видео: https://youtu.be/I5smVQ6pbug https://youtu.be/BdnEk5jxeB42 балла

-

2 балла

-

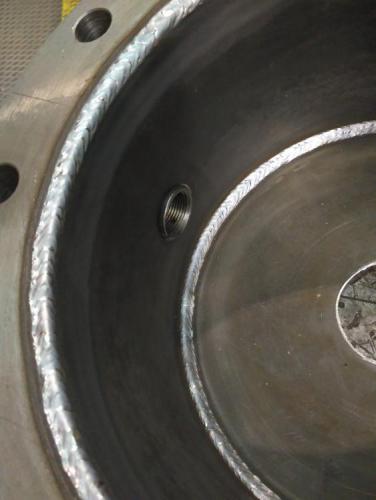

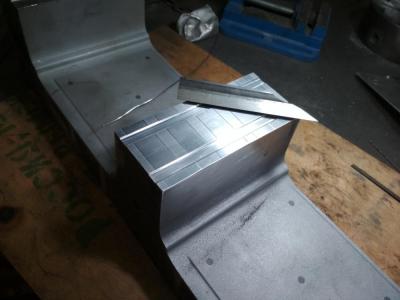

Пресс-формы из алюминиевых сплавов. В данном случае -индийское производство. Исходя из класса чистоты поверхности (11-12),то это дюралюминий -газонасыщенность сплава неизвестна. .Забоины по краям. Выборка и наплавка проволокой 1,2мм АМг5.Основная опасность заключается в том, что возможен выброс части ванны при повторной наплавке, то есть, если первоначальная наплавка не выбрана до основного металла и в ней остались цепочка близко лежащих к друг другу пор,то,в результате резкого повышения температуры при зажигании дуги на больших токах(выше 110а) водород мгновенно расширяется в объеме, следует замыкание дугового промежутка, и..мелкие капли металла разлетаются в разные стороны намертво привариваясь к поверхности. Иным словами-одним нажатием кнопки можно загубить деталь стоимостью порядка 100000-150000тыс.Порообразование довольно сильное. Иной раз приходиться наплавлять и вырезать наплавленной металл несколько раз. Оптимально будет сбалансировать температуру подогрева и силу тока. Скорее всего, это либо АД31-35 или около того..могу ошибаться. Проблематика та же, но работа проще. Итальянские пресс-формы.Ст.30Х13.С этими проще.1 балл

-

1 балл

-

Если можно военным кидать наксменов через орган-почему нельзя этого делать другим?1 балл

-

В боксе с аргоновой атмосферой... это только небольшие детали, да и чтоб была экономия аргона, бокс нужен герметичный, так чтоб можно было сначала откачать воздух полностью и потом заполнять его аргоном, иначе очень долго его продувать надо. Проще наверное нагреть деталь и чисто на обратной полярности толстым электродом (вольфрамом) варить. Горелка с водяным охлаждением, с мощной цангой, сопло узкое, повышенный расход газа - могут помочь, типа Abitig 450W или 260W. В гелии он варится на прямой полярности. Иногда стоит уточнять, что люди подразумевают под "прямой полярностью", а то бывают спецы-автомобилисты - для них "прямая полярноть" это когда "минус" на массе. Сварка не требует лабораторной точности расхода. Можно и с внешним ротаметром потренироваться несколько раз Если хочется реально экономии на аргоне и смеси, то лучше докупить регулируемый "оптимизатор" типа GCE GS40A - не будет ни пшиков, ни необходимости постоянно корректировать расход при расходе баллона. При его использовании расход регулируется на самом оптимизаторе, при полностью открытом кране ротаметра. Донметовский Оптимизатор ДМ Lite выйдет в разы дешевле GCE, ему только регулировочный болт поставить.1 балл

-

-да нигде, собственно.. если в полном объёме... в рамках одной темы-смотрите F.A.Q. по ТИГ на этом ресурсе, но там весьма кратко про импульсную сварку и не заостряется внимание именно на импульсе в режиме АС.... ...1 балл

-

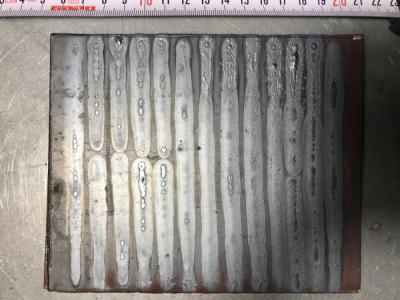

Видео пока не снял, ни кто не помог. Сделал фото. Расход газа 14л, электрод 2.4мм, предгаз 0.5, старт 10А 0.5с, ток 90А, снижение 0.5с 10А, постгаз 10с. Сталь 3мм. Горелка: Заточка: Первый шов без присадки, с 2-10 с присадкой 1.6мм, с 11-ого присадка 2.0мм: Электрод после первых 3 швов, в ванну не косался, кончик почернел немного: Для сравнения с заточенным: Это электрод после всех швов, какой то черный кончик: Сварка в стык:1 балл

-

@Точмаш 23, трещины не от усталости металла, а от износа пластиковых направляющих. Как понял не смотрели за ними вообще, и в процессе работы из-за люфтов выдвижная стрела начала цеплять полку и ломанула ее. Металл планирую 09г2с. В принципе другого такой толщины и нет.1 балл

-

Я пока на больничном сидел, и по причине избытка свободного времени по сети шарился -на многих ресурсах проехался танком по многим подобным ванекам...забанили везде-этот тренд такой -на дилетантизм... все хотят чувствовать себя профессионалами ,не прилагая к этому никаких усилий..1 балл

-

не надо искать черную кошку в темной комнате, тем более ее там нет -)) Обычное явление, усталость1 балл

-

@ВлаДон, для начала надо понят причины образования трещины. Я вот вижу, что трещины скорее всего усталостные, от движения боковин относительно друг-друга. Может быть болты были не все закручены (смотрю вот на закладные в привареной планке, ощущение, что там болтов небыло вообще), а может тупо перегруз. Если проблема проявилась через много лет эксплуатации, то я бы не стал там ни чего лепить - разделал трещину и проварил.1 балл

-

Как всё-таки прекрасны эти простые русские слова- ампераж,вольтаж,герцовка,зачистка!У меня где-то в глубине души аж флянец защемило!1 балл

-

1 балл

-

Синус нужен только на говносплавах ( литьё из АК 9 -АК 12) . Тавр из алюминия или АМГ. Прекрасно варится на прямоугольнике. Это кремниевые надо варить либо с подогревом либо размазанной дугой. Пила или синус и частоту на минимум.1 балл

-

Из дневника: Сегодня 48 апреля. Тот мешок конопли, который я утянул у соседа, пуст уже на четверть. Хватит ли его до лета? - Батюшка, а можно пить водку во время поста? - Вкушай, но без радости!1 балл

-

1 балл

-

С. Шнуров творит в съемках клипов и в текстах песен что то не реальное, найти эту изюминку на злобу дня и высмеять, это бесспорно талант! А это вообще бомба !!!1 балл

-

https://www.youtube.com/watch?v=pat2c33sbog&feature=share&fbclid=IwAR1ql5GU8mMMMw4H0OYgMo1JfbgfM2kHjlOaNtDx9VViXlYDf7F4qAbwqyk1 балл

-

1 балл

-

Это самое трудное. Все зависит от "занудства" этого новичка. Ибо нет лучше для новичка (который не предполагает развивать в себе навыки сварщика), как дорогущщие аппараты типа EWM Pico 162. Они умеют варить за новичка (пока он сам не научится. ) И в них все грамотно рассчитано, не надо ничего "допиливать" и заниматься с ними клоунадой, демонстрируя чудеса манипуляции электродом. Модификаций аппаратов - море. Я могу сказать - берите ЭТО, и не берите ТО. А оно уже изменилось за последние пару лет, и я окажусь неправ. Вам никто не рискует советовать потому, что вам аппарат практически не нужен, для каких-то двух работ. Насоветуешь вам чего-нибудь - а аппарат окажется с норовом и будет выжигать все крутым хотстартом - вы пожжете свой тонкий металл. Насоветуешь попроще - а у него поджиг электрода рассчитан на человека с опытом сварки, новичок умается и всех матом крыть станет. Или купите аппарат ПОТЯЖЕЛЕЕ. Так советует @morgmail, и он сто раз прав. То есть, присмотрите из дешевых и выберите из них самый тяжелый. Так проще всего. В конце концов, 5 тыр погоды не делают. Не понравится, подАрите его шурину. Покупая дешевый аппарат, надо быть готовым к тому, что у него не будет НИКАКИХ полезных функций - ни горячего старта, ни форсажа дуги, ни антистика. Можете не обращать внимания на их наличие в описании. Скорее всего, в реальности их не будет. И вы будете осваивать сварку "с нуля", как на обычном трансе с выпрямителем. Частенько без этих фич можно прекрасно обойтись.1 балл

-

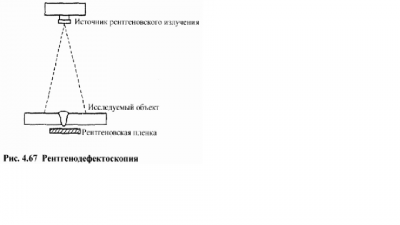

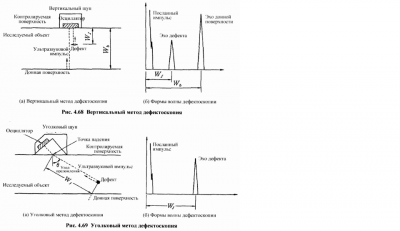

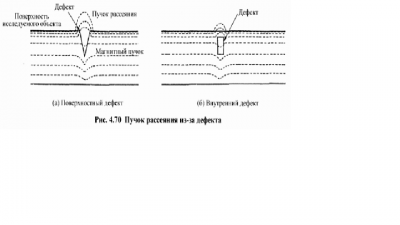

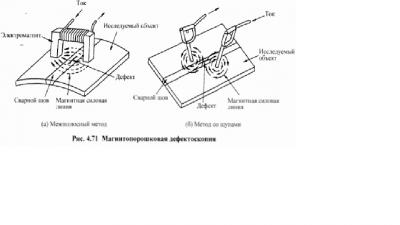

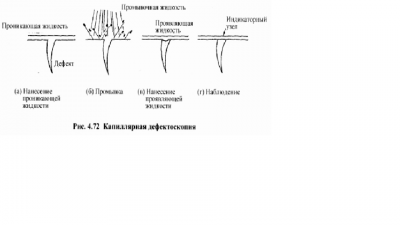

4-9 НЕРАЗРУШАЮЩИЕ ИСПЫТАНИЯ ЗОНЫ СВАРКИ 4-9-1 Вид неразрушающих испытаний Чтобы убедиться в том, что сварные швы удовлетворяют заранее установленным эксплуатационным качествам с учетом цели использования, рабочих условий, рабочей среды и т.д., производят различные испытания и по их результатам судят о приемке сварных швов. Внешний осмотр, производимый визуально, позволяет обнаружить дефекты, раскрытые на поверхности с относительно большими размерами, но не позволяет обнаружить внутренние дефекты, мелкие поверхностные дефекты и пр. Разрушающие испытания, при которых разрушают, деформируют, химически обрабатывают и т.д. сварные швы, позволяют подробно проверить внутренние дефекты, мелкие дефекты и прочие характеристики сварных швов, но не могут быть применены к действующим изделиям. Неразрушающие испытания позволяют проверить внутренние дефекты, мелкие дефекты и пр. сварных швов, не нарушая форму, размеры и эксплуатационные качества изделий, и в основном находят применение следующие 4 вида; (1) Рентгенодефектоскоиия (RT) (2) Ультразвуковая дефектоскопия (UT) (3) Магнитопорошковая дефектоскопия (МТ) (4) Капиллярная дефектоскопия (РТ) Среди этих 4 видов испытаний для обнаружения внутренних дефектов применяются ренттенодефектоскопия и ультразвуковая дефектоскопия, для обнаружения поверхностных дефектов применяются магнитопорошковая дефектоскопия и капиллярная дефектоскопия. 4-9-2 Рентгенодефектоскопия Рентгенодефектоскопия, находящая широкое применение в качестве неразрушающих испытаний сварных швов, представляет собой метод обнаружения, в основном, внутренних дефектов с помощью рентгеновских лучей или гамма-лучей, как показано на рис. 4.67. Когда облучают сварной шов рентгеновскими лучами от источника рентгеновского излучения, рентгеновские лучи, прошедшие через сварной шов, засвечивают рентгеновскую пленку, расположенную на задней стороне исследуемого объекта. Если сварной шов обладает раковинами, трещинами и прочими полостями или шлаком и прочими инородными включениями, рентгеновские лучи не затухают так, как проходят через нормальные части, и засвечивают пленку интенсивно. В результате этого при проявлении одни участки, обладающие дефектами, темнеют, и тем самым можно обнаруживать размеры, формы и положения дефектов. Этот метол испытания позволяет оставлять результаты испытаний в виде пленок, так что обладает способностью к регистрации и сохранению, и находит частое применение в разных областях. В связи с тем, что используются радиоактивные лучи, вредные для организма, этим методом испытания могут заниматься только те, кто прошел государственный экзамен. 4-9-3 Ультразвуковая дефектоскопия Ультразвуковые волны по своему свойству распространяются внутри твердого тела или жидкости прямолинейно и отражаются, если на пути волн встречаются дефекты или прочие инородные предметы. Ультразвуковая дефектоскопия пользуется этим свойством для проверки сварных швов на наличие внутренних дефектов. Метод испытаний в основном подразделяется на два, а именно на вертикальный метод дефектоскопии и угловой метод дефектоскопии. На рис. 4.68 представлена вертикальная дефектоскопия. Как показана на (а), приводят щуп со встроенным осциллятором в контакт с поверхностью исследуемого объекта и посылают внутрь последнего ультразвуковые импульсы. В нормальных участках ультразвуковые импульсы отражаются от донной поверхности и воспринимаются щупом как эха донной поверхности. Однако, если во внутренности имеются дефекты, то ультразвуковые импульсы отражаются от них и превращаются в эха дефекта. В результате щуп воспринимает эхо дефектов и эхо донной поверхности. Нa ультразвуковых дефектоскопах для индикации используются приемные телевизионные трубки, которые при наличии внутреннего дефекта отображают его в виде формы, как показано на (б). Поскольку скорость распространения ультразвуковых импульсов постоянна, по местоположениям эха дефекта можно определить глубину дефекта (Wj), по местоположениям эха донной поверхности - толщину стенки (Wь). Этот метод дефектоскопии дает ультразвуковым импульсам проникать в исследуемый объект перпендикулярно к нему, так что подходит к обнаружению дефектов, параллельных его поверхности, и находит применение к сварным швам таврового соединения и углового соединения. На рис. 4.69 представлен угловой метод дефектоскопии, при котором ультразвуковые импульсы проходят наклонно. Поскольку распространяются наклонно, после отражения от донной поверхности ультразвуковые импульсы не возвращаются в щуп, и не появляется эхо донной поверхности. Необходимо вычислять местоположения возникновения дефекта, основываясь на угле падения, угле преломления (О) и расстоянии до точки возникновения эха дефекта (Wj). Данный метод дефектоскопии в основном применяется к сварным швам стыковой сварки с разделкой кромок. 4-9-4 Maгнитопорошковая дефектоскопия Если намагнитить магнитное тело, которое обладает трещиной или другим дефектом близко к поверхности исследуемого объекта, как показано на рис. 4.70 магнитный пучок внутри исследуемого объекта обходит дефекты, которые имеют большое сопротивление, и частично превращается в поток рассеяния. Если, заранее осыпав поверхность исследуемого объекта тонким однородным слоем магнитного порошка (железного порошка или пр.), намагничивают исследуемый объект, магнитный порошок сосредоточенно всасывается к местам, где появляется пучок рассеяния, что позволяет обнаружить дефекты и определить их местоположения. Этот метод испытания называется магнитопорошковой дефектоскопией, и при использовании магнитного порошка, цвет которого четко контрастирует с цветом поверхности исследуемого объекта, позволяет обнаружить мелкие дефекты, которые обнаружить невозможно невооруженным глазом. Как показано на рис. 4.71, для генерации магнитного поля применяется (а) межполюсный метод или (б) метод со щупами. Исследуемые объекты ограничены стальным или прочими ферромагнитными материалами. Этот метод не применяется к нержавеющей стали, алюминиевому сплаву и прочим материалам, которые не поддаются намагничиванию. Этот метод испытания обладает высокой чувствительностью к обнаружению дефектов, расположенных на. и близко к поверхности. Но он не эффективен для обнаружения внутренних дефектов, на которых пучок рассеяния не склонен к генерации, и во многих случаях применяется для обнаружения дефектов на поверхности разделки кромок, поверхности, подвергшейся дуговой строжке или устранению дефектов для восстановления. 4-9-5 Капиллярная дефектоскопия Как показано на рис. 4.72, (а) дают проникающей жидкости красного цвета проникнуть в выходящие на поверхность дефекты, (б) потом удаляют избыток проникающей жидкости с поверхности, промывают ее, (в) наносят проявляющую жидкость белого цвета, в результате (г) проникшая в дефекты жидкость выходит на поверхность и образовывает индикаторные узлы красного цвета на белом фоне. Поскольку индикаторные узлы появляются красного цвета, контрастного с белым фоном, и шириной больше, чем у фактических дефектов, можно обнаруживать мелкие дефекты, которые не поддаются обнаружению невооруженным глазом. Этот метод испытания называется капиллярной дефектоскопией. Имеется метод по такому же принципу, но при этом в качестве проникающей жидкость используют флуоресцентный состав, индикаторные узлы наблюдают с помощью ультрафиолетового света. Этот метод называется флуоресцентной капиллярной дефектоскопией. Капиллярная дефектоскопия применяется с такой же целью, что и магнитопорошковая дефектоскопия, но позволяет обнаружить только выходящие на поверхность исследуемого объекта дефекты. Однако то, что исследуемое тело не обязательно должно быть магнитным телом, и простота метода испытания позволяют применять этот метод часто.1 балл

-

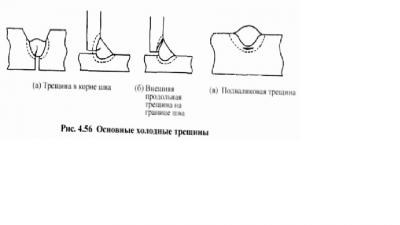

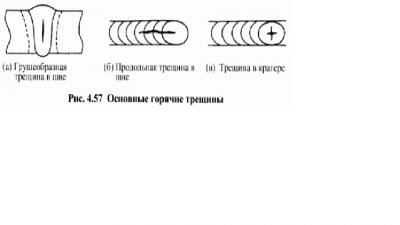

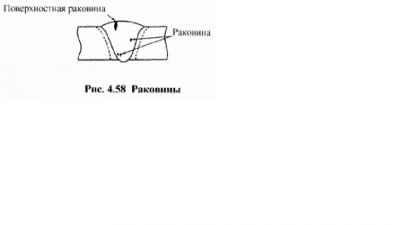

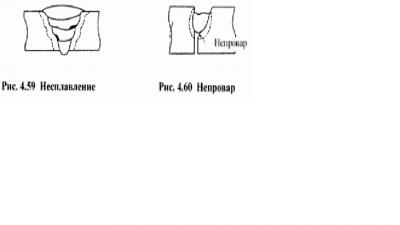

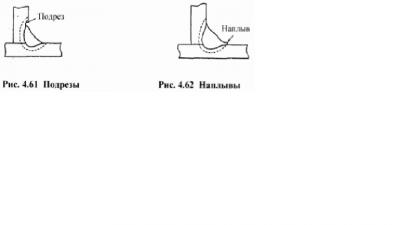

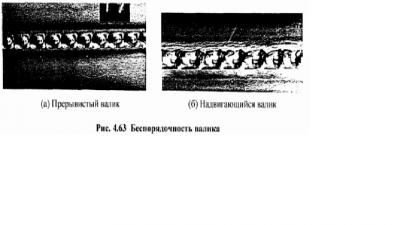

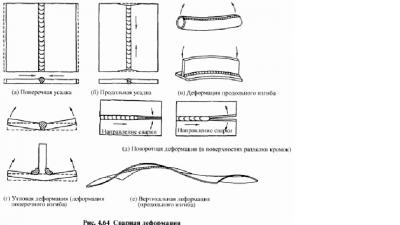

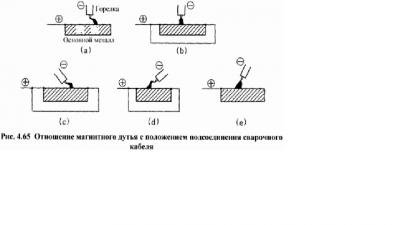

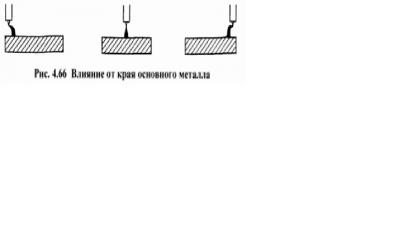

4-8 ДЕФЕКТЫ СВАРОЧНОГО ШВА И ИХ ПРЕДОТВРАЩЕНИЕ 4-8-1 Трещины Трещины образуются при затвердевании или застывании зоны сварки, и подразделяются по своему образованию на холодные трещины и горячие трещины. Холодные трещины возникают после застывания зоны сварки до относительно низкой температуры (порядка 200°С и ниже). Причиной считаются 3 фактора, а именно водород, проникший в зону сварки, завязывающая сила, воспринятая зоной сварки, и затвердевание сваренного металла или участка, находящегося под влиянием тепла. Трещины могут возникнуть, спустя несколько часов до нескольких дней после окончания сварки в 'зависимости от материала и других условий. Потому что до возникновения трещин нужно время для того, чтобы проникший в зону сварки водород перемещался внутри зоны сварки и накопился в количестве, необходимом для возникновения трещин. Имеются разновидности формы трещины, на рис. 4.56 представлены примеры, называемые трещиной в корне шва, внешней продольной трещиной на границе шва, подвалковой трещиной, каждый. Чтобы предотвратить холодные трещины следует; (1) Очистить разделанные кромки тщательно от масла, ржавчины, капель конденсата и пр. и тем самым по возможности устранить причину попадания водорода в тону сварки, (2) Чтобы ускорить выделение проникшего в зону сварки водорода. нужно поддерживать высокую температуру перед наложением последующего слоя путем подогрева, (3) Правильно подобрав форму разделки кромок, режим сварки, зажимное приспособление и подкладку, избежать возникновения чрезмерной завязывающей силы, резкого застывания с последующим затвердеванием металлической структуры. Горячие трещины возникают в процессе сварки или непосредственно после сварки, когда зона сварки имеет температуру (порядка 300°С и более) и появляются при затвердевании расплавленного металла. Так что они могут быть названы трещинами от затвердевания. Считается, что непосредственно перед завершением затвердевания расплавленного металла в межзеренной границе в середине валика и в окружении валика остается малая масса расплавленного металла в виде пленки. Если к этому расплавленному металлу приложится сила, сопровождающая тепловую деформацию, он не выдержит деформацию по причине своей незначительной массы, пробьется отверстие, которое перерастет в трещину от затвердевания. Следовательно, на возникновение трещин значительное влияние оказывают химический состав зоны сварки, включение примесей и пр. На рис. 4.57 представлены примеры, называемые по форме трещины грушеобразной трещиной в шве, продольной трещиной в шве, трещиной в кратере. Чтобы предотвратить горячие трещины следует: (1) Подобрать форму разделки кромок и режим сварки, чтобы не получилась форма поперечного сечения шва, узкая и длинная в направлении проплавления. То есть установить отношение «глубина проплавления/ширина шва» на небольшое значение. (2) Так как трещины склонны возникать, когда количество фосфора (Р), серы (S) и пр. велико, следует по возможности уменьшать примеси в основном металле и присадочном металле. А далее, подбирать присадочный металл, марка которого подходит к основному металлу. (3) В зоне кратера производить правильную заделку кратера путем управления нисходящим потоком тока и пр. 4-8-2 Раковины Раковинами называют полости, которые образованы по причине того, что газ, проникший в расплавленный металл и не успевший выйти из него, перекрыт в расплавленном металле. В частности, раскрытые на поверхности шва раковины называются поверхностными раковинами. Раковины в основном состоят из водорода и кислорода, а в зависимости от ситуации также из аргона, использованного в качестве защитного газа. Кроме того, по сравнению с другими металлами алюминий склонен к образованию раковин по причине того, что масса водорода в затвердевшем металле значительно меньше, чем в расплавленном металле, и в процессе застывания выделяется большая масса водорода. Чтобы полностью устранить эти раковины, требуется наиболее тщательное внимание. Чтобы предотвратить раковины следует; Удалить с участка разделки кромок грязь, ржавчину, влагу и обратить внимание на очистку, Так как попавшая на присадочный металл влага также может привести к возникновению раковин, обращать тщательное внимание на просушивание. В частности, при сварке алюминия в зависимости от ситуации необходимо удалить оксидную пленку с поверхности присадочного металла. Обращая внимание на расход защитного газа, защиту от ветра, очистку сопла и т.д., предотвратить захват воздуха вследствие неполной защиты. Также, не удлинять дугу больше, чем необходимо.4-8-3 Несплавление Отсутствие сплавления между наплавленным металлом и основным металлом или между наплавленными металлами каждого прохода, как показано на рис. 4.59, называется несплавлением. В случае нержавеющей стали, алюминиевого сплава и пр.. на поверхности шва образуются окиси с высокой температурой плавления и, если при наложении следующего слоя шва расплавленный металл опережает дугу и дуга прямо не попадает на поверхность шва, эта оксидная пленка не подвергается плавлению, остается, и может вызвать несплавление. Чтобы предотвратить несплавление следует: (1) Тщательно очистить поверхность разделки кромок и поверхность шва. (2) Подобрать режим сварки, обеспечивающий достаточную глубину проплавления, и, в частности, обращать внимание на полное проплавление краев лицевой поверхности предыдущего слоя шва 4-8-4 Непровар Непроваром называется состояние, когда части разделок кромок, в частности, поверхности притупления кромок, не проплавляются. Как показано на рис. 4.60. непровар склонен возникать, когда угол скоса кромок мал или притупление кромок слишком велико. Чтобы предотвратить непровар следует: (1) Подобрать правильную форму и размеры разделки кромок. В частности, обращать внимание на то, чтобы угол скоса кромок не стал слишком малым и притупление кромок не стало слишком большим, (2) По возможности укоротить дугу и уменьшить напряжение дуги. (3) Подобрать режим сварки, с целью получения достаточною тепловложения для сварки, увеличивая сварочный ток, убавляя скорость сварки и т.д. 4-8-5 Подрезы и наплывы Когда основной металл по краям лицевой поверхности шва подвергается слишком интенсивному расплавлению, появляется впадина в виде паза, которая называется подрезом. Как покачано на рис. 4.61 подрезы склонны возникать на верхних краях лицевой поверхности шва при горизонтальной сварке угловым швом. Значительные или острые подрезы убавляют прочность соединений, так что следует по возможность предотвратить их возникновение. Чтобы предотвратить подрезы следует; (1) Не увеличивать сварочный ток больше, чем необходимо, (2) Избегать слишком большой скорости сварки. (3) Поддерживать правильное положение угла наклона горелки, и правильную длину дуги. Наплывами называется состояние того, что основной металл по краям лицевой поверхности шва не подвергается расплавлению, и металл шва натекает на основной металл, как показано на рис. 4.62. Наплывы представляют собой противостоящее подрезам явление, которое возникает, когда объем добавления присадочного металла слишком велик, скорость сварки слишком мала и пр. 4-8-6 Беспорядочность валика В случае дуговой сварки на низкочастотном импульсе и пр., когда установлена слишком большой скорость, получается прерывистый валик, как показано на рис. 4.63 (а). Если по сравнению со сварочным током скорость сварки слишком велика, длина дуги слишком велика и т.д.. как показано на рис. 4.63 (б), появляются нерегулярные впадины и не образуется однородный валик. При импульсно-дуговой сварке, когда установлена слишком большая разница между пиковым током и базовым током, также может возникнуть этот надвигающийся валик. Так что, следует избегать увеличения скорости сварки, удлинения дуги, и т.д. больше, чем необходимо. Кроме того, при импульсно-дуговой сварке не следует устанавливать чрезмерно большую силу тока, для большего увеличения эффекта. 4-8-7 Вольфрамовые включения Вольфрамовыми включением называется явление того, что в процессе сварки конец вольфрамового электрода вытекает в расплавленном виде или прикосновение конца вольфрамового электрода к расплавленному металлу приводит к попаданию вольфрама в металл шва. Следует обращать внимание на то. что участки с вольфрамовыми включениями затвердевают крайне интенсивно и повлекут за собой трещины. Следует уделять внимание тому, чтобы использовать электроды правильного диаметра применительно к сварочному току, поддерживать правильную подачу защитного газа для предотвращения быстрого износа электрода, перемещать электрод, избегая прикосновения электрода к ванне расплавленною металла. 4-8-8 Сварочная деформации Из-за вкладываемого дугой тепла, зоны сварки и околошовные зоны подвергаются растяжению и усадке и после окончания сварки, как представлено на рис. 4.64, возникают (а) поперечная усадка, образуемая в направлении, перпендикулярном сварному шву, (б) продольная усадка, образуемая в направлении линии сплавления, (в) деформация продольного изгиба, образуемая в направлении сварного шва. (г) угловая деформация, представляющаяся собой перелом вдоль сварного шва. (д) поворотная деформации, при которой зазор в вершине разделки становится уже или шире по мере продвижения сварки, (е) вертикальная деформация, образуемая в случае тонкостенных листов в волнистом виде. Сварная деформация понижает точность отделанных изделий, портит качественный вил и оказывает вредное влияние на прочность, жесткость и т.д. конструкций, так что следует по возможности уменьшить ее возникновение. Чтобы сдержать сварную деформацию, следует 1) Предположив усадку и деформацию от сварки, заранее предусмотреть припуски на усадку или придать обратную деформацию, 2) Чтобы уменьшить суммарное тепловложение сварки, подбирать разделки кромок малого поперечного сечения. Предпочитать Х-образную разделку кромок или двухстороннюю симметричную «рюмкообразную» разделку кромок V-образной разделке кромок, подбирать более узкий зазор в вершине разделки, 3) Чтобы по возможности уменьшить неоднородность зазоров в вершине разделки, смещение и т.д.. повышать точность элементов, заранее проверять форму разделки кромок и использовать сборочное зажимное приспособление, а затем производить сварку прихватками. 4) Составить технологическую последовательность сварки, чтобы уменьшить сварную деформацию. 4-8-9 Магнитное дутье В некоторых случаях в силу магнитного действия тока дуга изгибается в определенном направлении и направленность и сосредоточенность дуги становятся неустойчивыми, в результате чего шов получается извилистым, ширина шва становится уже, проплавление - мельче. Это явление называется магнитным дутьем, четко появляется при сварке стали на постоянном токе, в частности, склонно возникать при сварке угловым швом, соединениях с глубокой разделкой кромок и т.д. При сварке на переменном токе магнитное дутье почти не возникает, но при сварке на постоянном токе возникает даже в случае, когда основной металл представляет собой нержавеющую сталь, которая не поддается намагничиванию. Возникновение магнитного дутья различается в зависимости от положения подсоединения сварочного кабеля к основному металлу, угла наклона горелки, ширине основного металла и т.д. Например, как показано на рис. 4.65 (а), если сварочный кабель подсоединен слева, дуга гнется направо; как показано на (b), если сварочные кабели подсоединены с обеих сторон, магнитное дутье не появляется. Однако, как показано на (с) и (d), даже когда сварочные кабели подсоединены с обеих сторон, если наклоняют горелку, дуга изгибается в противоположном наклону горелки направлении. В случае наклонения горелки, как показано на (е), рекомендуется подсоединить сварочный кабель к краю основного металла с противоположной наклону горелки стороны. Кроме того, как показано на рис. 4.66, в случае сварки края основного металла, дуга склонна изгибаться к центру основного металла. Во многих случаях можно предотвратить это явление, подсоединив еще один сварочный кабель в место, где начинает появляться магнитное дутье. Чтобы сдержать магнитное дутье следует; (1) Изменять положение подсоединения сварочного кабеля к основному металлу. (2) Подсоединять сварочный кабель на два места основного металла или более. (3) Изменять угла наклона горелки. Кроме того, в некоторых случаях с помощью электромагнита или магнита исправляют магнитное дутье принудительно.1 балл

-

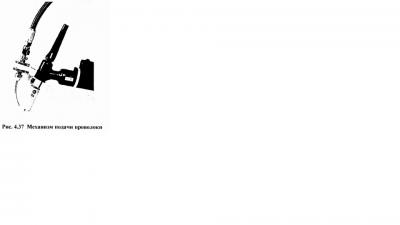

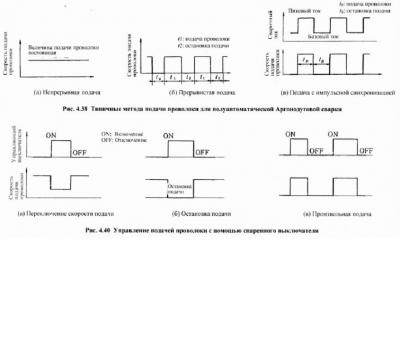

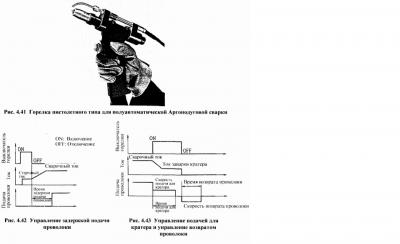

4-5-3 Полуавтоматическая Аргонодуговая сварка В случае ручной сварки одной рукой управляют сварочной горелкой, другой рукой подают присадочный пруток, поэтому работникам требуется достаточно высокий уровень квалификации. И длина оперируемого присадочного прутка ограничена по длине, так что невозможна непрерывная сварка длинномерных деталей. В случае полуавтоматической Аргонодуговой сварки с использованием устройства подачи проволоки, намотанная на барабане проволока подается автоматически, так что можно исключать требование на уровень квалификации по добавлению присадочного металла и ограничение длиной прутка. На горелку для полуавтоматической Аргонодуговой сварки установлен механизм подачи (добавления) проволоки, как показано на рис. 4.37. так что можно подавать присадочный металл в нужное положение. Кроме того, с учетом обрабатываемости можно устанавливать направление подачи присадочного металла в любое положение вокруг горелки в пределах примерно 240°. Количество добавления присадочного металла регулируется блоком управления подачи проволоки, типичный метод добавления на котором представлен на рис. 4.38. На п. (а) представлен метод непрерывной подачи проволоки па постоянной скорости, который применяется, когда требуется сварка на сильном токе или большой объем наплавки. На п. (б) представлен метод прерывистой подачи проволоки, который позволяет устанавливать длительность времени подачи проволоки и длительность времени остановки отдельно и применительно к конкретной работе, и применяется к сварке на слабом токе, сварке алюминия и т.д. На п. (в) представлен метод, который применяется в сочетании с источником питания импульсно-дуговой сварки. Подача проволоки производится синхронно с пиковым током и останавливается при базовом токе. Данный метод применяется к сварочному соединению листов, отличающихся друг от друга толщиной стенки, соединению инородных металлов, вертикальной сварке, поперечной сварке и т.д. Если в качестве выключателя горелки используют спаренный выключатель, представленный на рис. 4.39. можно производить управление подачей проволоки, как представлено на рис. 4.40. На п. (а) представлен метод, по которому скорость подачи проволоки переключается на 2 этапах. Нажатием управляющего выключателя величина подачи уменьшает (или увеличивает) и его опусканием восстанавливают исходное состояние. Каждый из 2 этапов скорости подачи проволоки устанавливают ручкой на устройстве управления. На п. (б) представлен метод, по которому подачу проволоки останавливают нажатием управляющего выключателя, на п. (в) представлен метод, по которому подачу проволоки осуществляют только в течение, когда управляющий выключатель остается нажатым. Все эти методы относится к методу прерывистой подачи проволоки, но их преимущество заключается в том, что в отличие от представленного на рис. 4.38 (б) метода, по которому подача и остановка производятся по постоянному циклу, можно менять длительность времени подачи и длительность времени остановки произвольно. Все эти (а) - (в) относятся к функции тонкой настройки величины подачи проволоки применительно к обстановке сварки. Однако, если использовать полуавтоматическую горелку пистолетного типа, на которой выключателем горелки служит спусковой крючок, как показано на рис. 4.41. величину подачи проволоки можно регулировать без спаренного выключателя степенью нажатия спускового крючка. К функциям, требуемым при начале и окончании сварки, можно перечислить управление задержкой подачи, управление подачи для кратера, управление подачи проволоки, общие черты которых представлены на рис. 4.42 и 4.43. Управление задержкой подачи представляет собой функцию для предотвращения непровара, прожога и т.д.. которые склонны происходить при начале сварки, и применяется, чтобы начинать подачу проволоки через определенное время после начала основной сварки. Управление подачей для кратера представляет собой функцию установки скорости подачи проволоки и длительности времени подачи при заварке кратера на подходящие значения. Управление подачи проволоки представляет собой функцию отвода проволоки для того, чтобы при окончании сварки предотвратить наплавку проволоки на основной металл.1 балл

-

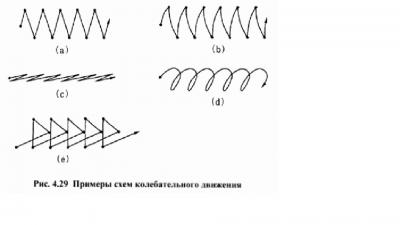

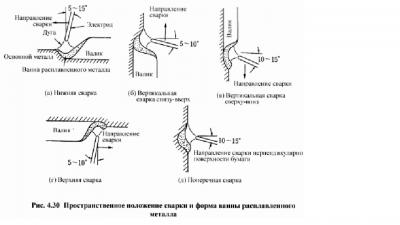

4-4-4 Колебательное движение Под колебательным движением подразумевается перемещение дути по определенной схеме периодически. Колебательное движение осуществляют при сварке с разделкой кромок, сварке угловым швом с большим катетом, в результате чего получаются сварочные швы с большой шириной. За счет колебания дуги тепло дуги рассеивается вокруг валика, сплавляемость валика и основного металла улучшается и тем самым можно предотвратить возникновение дефектов на поверхностях разделанной кромки, на краях лицевой поверхности шва и т.п. Кроме того, в случае вертикальной или поперечной сварки, если создают большое количество расплавленного металла в один прием, происходит вытекание части металла сварочной ванны под действием силы тяжести. Так что, создавая за счет колебательного движения валик с большой шириной и гонкой толщиной и давая расплавленному металлу затвердеть быстро, можно предотвратить вытекание части металла сварочной ванны. На рис. 4.29 представлены основные схемы колебательною движения, среди которых (с) - (с) применяются к дуговой сварке в среде углекислого газа, сварке металлическим электродом в среде газа, дуговой сварке покрытым электродом и т.д., но к Аргонодуговой сварке почти не применяется. При Аргонодуговой сварке обычно применяются схемы (а) и (b); (а) применяется при малой необходимости увеличения амплитуды колебания. (b) применяется при необходимости увеличения амплитуды колебания. Кроме того, на точках поворота колебательного движения, как правило, для полного расплавления основного металла перемещение дуги временно приостанавливают. 4-4-5 Влияние пространственного положения сварки Обрабатываемость намного зависит от пространственного положения сварки, такого как нижняя сварка, вертикальная сварка и верхняя сварка. Нижнюю сварку ведут, наклоняя горелку в сторон) валика углом 5-15° (углом вперед 5 - 15°). как представлено на рис. 4.30 (а). При обычной сварке передний конец дуги и передний конец ванны расплавленного металла идут вперед почти одновременно, так что относительно легко наблюдать сварной шов. Кроме того, не нужно учитывать вытекание расплавленного металла под действием силы тяжести, так что можно вести сварку на сильном токе, который сопровождается возрастанием ванны расплавленного металла, или на низкой скорости. Вертикальную сварку снизу-вверх ведут под углом вперед 5 - 10°, как представлено на рис. 4.30 (б). Расплавленный металл из-за силы тяжести склонен к провисанию, движение переднего конца дуги склонно опережать движение переднего конца ванны расплавленного металла, так что нужно замедлять скорость сварки по сравнению с нижней сваркой. Поскольку дуга опережает ванну расплавленного металла, проплавление углубляется, но валик имеет склонность к выпуклости вследствие провисания расплавленного металла. Если можно контролировать провисание расплавленного металла, качество шва получается удовлетворительным. Вертикальную сварку сверху-вниз ведут, наклоняя горелку к направлению перемещения горелки углом 10 - 15° (углом назад 10 - 15°), предотвращая провисание расплавленного металла, как покачано на рис. 4.30 (в). При большой ванне расплавленного металла происходит вытекание расплавленного металла, так что значительно увеличивать сварочный ток нельзя. Движение ванны расплавленного металла склонно опережать движение дуги, так что нужно относительно прибавить скорость сварки. Валик плосок, проплавление мелко. Поверхность обратного валика склонна к вогнутости. Верхнюю сварку ведут под углом 5 - 10° вперед, как покачано на рис. 4.30 (г). Расплавленный металл за счет своего поверхностного притяжения притягивается к основному металлу и не падает, но тем не менее, если ванна расплавленного металла становится слишком большой, сила тяжести будет превышать поверхностное натяжение и происходит вытекание расплавленного металла. Рекомендуется вести сварку, установив сварочный ток на относительно малую силу и немного снизив скорость сварки, чтобы движение переднего конца ванны расплавленного металла опережало движение переднею конца дуги. Проплавление мелко, валик немного приобретает выпуклость, обратной валик склонен к вогнутости так же, что и в вертикальной сварке сверху-вниз. Во многих случаях верхнюю сварку ведут, принимая неудобное положение, и при этом склонно происходить вытекание части металла сварочной ванны, так что, в общем, обрабатываемость очень плоха. В случае поперечной сварки, как показано па рис. 4.30 (д). верхний край валика склонен к провисанию и валик склонен приобретать форму с вогнутым верхним краем и выпуклым нижним краем (висячий валик). Так что сварку ведут, наклоняя горелку вниз углом 10 - 15° и тем самым сдерживая провисание расплавленного металла. Хотя невозможно создать большую ванну расплавленного металла как при нижней сварке, обрабатываемость относительно хороша. Основные характеристики при каждом пространственном положении сварки приведены в табл. 4.5. При этом нужно обращать внимание на то. что. если свариваемый участок наклоняется, даже нижняя сварка по своему свойству приближается к вертикальной сварке снизу-вверх или сверху-вниз в зависимости от того, наклон относится к восходящим или исходящим. Сварка TIG, в которой сварочный ток и величина добавления присадочного металла поддаются отдельной установке, но сравнению с дуговой сваркой в среде углекислого газа, дуговой сваркой покрытым электродом и прочими видами сварки плавящимся электродом имеет широкий диапазон устанавливаемого сварочного тока и широкий диапазон подбора режима в каждом пространственном положении сварки.1 балл

-

Влияние полярности тока на процесс сварки тиг Полярность тока сварки существенным образом сказывается на характере протекания процесса дуговой сварки в инертном газе вольфрамовым электродом. В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер. Так при использовании обратной полярности процесс сварки ТИГ характеризуется следующими особенностями: - сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности неплавящийся электрод должен быть большего диаметра при одном и том же токе; в противном случае он будет перегреваться и быстро разрушится); - зона расплавления основного металла широкая, но неглубокая; - наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва. В то время как при сварке на прямой полярности наблюдается: - повышенный ввод тепла в изделие и сниженный в электрод; - зона расплавления основного металла узкая, но глубокая. http://weldering.com/sites/default/files/styles/medium/public/tig_pryampol.jpg?itok=iWg728Yyhttp://weldering.com/sites/default/files/styles/medium/public/tig_obrpol.jpg?itok=_khl4avW Как и в случае сварки ММА и МИГ/МАГ, различия свойств дуги при прямой и обратной полярности при сварке ТИГ связаны с несимметричностью выделения энергии на катоде и аноде. Эта несимметричность, в свою очередь, определяется разностью в значениях падения напряжения в анодной и катодной областях дуги. В условиях сварки неплавящимся электродом катодное падение напряжения значительно ниже анодного падения напряжения, поэтому тепла на катоде выделяется меньше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке ТИГ при токе сварки 100 А и при использовании прямой полярности (как произведение падения напряжения в соответствующей области дуги на ток сварки): - в катодной области: 4 В х 100 А = 0,4 кВт на длине ≈ 0,0001 мм - в столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм - в анодной области: 10 В х 100 А = 1,0 кВт на длине ≈ 0,001 мм. В связи с тем, что при сварке на прямой полярности наблюдается повышенный ввод тепла в изделие и сниженный в электрод, при сварке на постоянном токе используют прямую полярность. При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод. Основные международные обозначения, относящиеся к сварке ТИГ TIG - Такое сокращение названия этого процесса принято в Европе. TIG - Tungsten Inert Gas (tungsten – вольфрам на английском языке). WIG - Так принято для краткости называть этот процесс в Германии. WIG – Wolfram-Inertgasschweiβen (wolfram – вольфрам на немецком языке). TIG-DC - способ ТИГ на постоянном токе (DC - direct current - постоянный ток на английском языке). TIG-AC - способ ТИГ на переменном токе (AC – alternating current – переменный ток на английском языке). TIG-HF - способ ТИГ с системой бесконтактного возбуждения дуги высоковольтным и высокочастотным разрядом; HF - high frequency – высокая частота на английском языке. http://weldering.com/sites/default/files/styles/thumbnail/public/image66.jpg?itok=GpmPsloT Установка длины дугового промежутка http://weldering.com/sites/default/files/styles/thumbnail/public/image67.jpg?itok=4Vvy7nQA Высокочастотный разряд http://weldering.com/sites/default/files/styles/thumbnail/public/image68.jpg?itok=rTTRtgCF Зарождение и развитие дуги http://weldering.com/sites/default/files/styles/thumbnail/public/image69.jpg?itok=k5xHvU9m Формирование рабочей дуги При этом используется осциллятор, который вырабатывает кратковременный импульс напряжения, обеспечивающий пробой и последовательное развитие искрового разряда вплоть до дугового. Благодаря высокой частоте и малой мощности осциллятора высокое напряжение неопасно для человека. Высокочастотный поджиг обеспечивает самое высокое качество сварного шва, так как при нем не происходит контакта вольфрамового электрода с изделием, и, поэтому, исключается попадание частичек вольфрама в сварочную ванну. При таком поджиге также не происходит разрушения торца вольфрамового электрода. Однако, применение осцилляторов может приводить к выходу из строя устройств чувствительных к электромагнитному воздействию. TIG-Contact или SCRATCH START - способ ТИГ с контактным возбуждением дуги касанием вольфрамового электрода изделия ("чирканьем" торца вольфрамового электрода по поверхности изделия, наподобие того, как это делается при сварке покрытыми электродами). При этом способе зажигания дуги возможно попадание частичек вольфрама в сварочную ванну, а также имеет место разрушение торца вольфрамового электрода, так как в момент контакта электрода с изделием протекает ток короткого замыкания. TIG-LIFT ARC (TIG-LIFT IGNITION, LIFTIG) - способ ТИГ с контактным возбуждением дуги когда в момент короткого замыкания протекает заблаговременно сниженный ток. http://weldering.com/sites/default/files/styles/thumbnail/public/image71.jpg?itok=or1bG7Ie Касание электрода http://weldering.com/sites/default/files/styles/thumbnail/public/image70.jpg?itok=3aMQpReX Зарождение малоамперной дуги http://weldering.com/sites/default/files/styles/thumbnail/public/image72.jpg?itok=lzgkc20F Формирование рабочей дуги Этот способ зажигания дуги, хотя и не исключает контакта электрода с изделием, не имеет недостатков предыдущего способа, так как в момент КЗ протекает заблаговременно сниженный ток. Настройка параметров сварки ТИГ На рисунке ниже показана последовательность определения и регулировки параметров сварки ТИГ. http://weldering.com/sites/default/files/styles/large/public/tig_nastr.jpg?itok=OT542Tz4 Техника сварки ТИГ При сварке ТИГ боковой угол горелки должен всегда поддерживаться равным 90 градусам. Горелку следует держать под углом В то время как угол наклона горелки к поверхности изделия в направлении обратном сварке должен составлять 70 … 80 градусов. Присадка подается по мере перемещения горелки под углом от 15 до 30° к основному металлу. http://weldering.com/sites/default/files/styles/large/public/tig_direction.jpg?itok=kHRGq7Wjhttp://weldering.com/sites/default/files/styles/large/public/tig_angle.jpg?itok=XytjlaEW Сварка ТИГ выполняется "углом вперед" (т.е. горелка наклонена в сторону формирующегося сварного шва) с регулярной подачей присадки мелкими шагами. При сварке очень важно, чтобы конец присадочной проволоки не выводился из зоны газовой защиты; в противном случае, будучи расплавленным или нагретым, он окислится от контакта с окружающим воздухом. Любая степень окисления или загрязнения присадочной проволоки неизбежно вызовет загрязнение сварочной ванны. Поэтому очень важно, чтобы сварщик использовал присадочные прудки чистые грязи, смазки или влаги. Обычно грязь и смазка попадает на присадочный металл с грязных рукавиц. Поэтому, непосредственно перед сваркой, очень желательно обрабатывать прутки, например, ацетоном. Смазка и влага, как на присадочном прутке, так и на основном металле могут вызвать серьезные дефекты сварного шва, такие как пористость, водородное растрескивание и др. Особенности сварки алюминия и алюминиевых сплавов При сварке ТИГ большинства металлов используется постоянный ток прямой полярности. Однако эти условия сварки неприемлемы, когда речь идет об алюминии и магнии. Обусловлено это наличием на поверхности этих металлов прочной и тугоплавкой окисной пленки. Алюминий характеризуется высокой химической активностью. Он легко вступает во взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Своей высокой коррозионной стойкостью алюминий обязан именно этой пленке. Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминия он растекается крупными каплями удерживаемыми от слияния окисной пленкой. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться. Таким образом, для того чтобы сварить вместе две алюминиевые детали, прежде всего, необходимо эту окисную пленку разрушить. Это можно выполнить: - механически (однако, это практически невозможно, так как из-за высокой химической активности алюминия он тут же вступает в связь с кислородом, и новый слой окиси алюминия начинает образовываться. Причем, в условиях дуговой сварки при высокой температуре окисление алюминия и образование окисной пленки происходит еще более интенсивно); - химической обработкой (довольно сложно и трудоемко); - сваркой на обратной полярности; - сваркой на переменном токе. http://weldering.com/sites/default/files/styles/large/public/tig_al.jpg?itok=V67Xxp5r При подключении электрода к отрицательному полюсу (сварка на прямой полярности) изделию будет передаваться значительное количество тепла, однако пленка разрушаться не будет. Если полярность изменить и подключить электрод к положительному полюсу (сварка на обратной полярности), то тепла изделию будет передаваться меньше, однако, как только будет возбуждена дуга, окисная пленка начнет разрушаться (происходит, так называемая катодная очистка). http://weldering.com/sites/default/files/styles/medium/public/tig_al1.jpg?itok=DYu4EjHwhttp://weldering.com/sites/default/files/styles/medium/public/tig_al2.jpg?itok=fKbNomNr Существует две теории, объясняющие механизм разрушения окисной пленки на обратной полярности. Катодное пятно, перемещаясь по поверхности сварочной ванны, приводит к испарению окислов алюминия, при этом эмиссия электронов с активных катодных пятен отталкивает фрагменты окисной пленки к краям сварочной ванны, где они формируют тонкие полоски. Поток ионов обладает достаточной кинетической энергией, чтобы при столкновении с поверхностью катода разрушать окисную пленку (аналогичный эффект имеет место при пескоструйной обработке). В пользу этой теории говорит тот факт, что чистящий эффект выше при использовании инертных газов с более высоким атомарным весом (аргон) Однако наряду с этим положительным явлением будут наблюдаться такие отрицательные последствия сварки на обратной полярности как перегрев электрода, на котором будет выделяться слишком много тепла (вызывая его перегрев), и низкое проплавление основного металла. Решением этих проблем является сварка на переменном токе. Комбинация прямой и обратной полярности позволяет использовать преимущества обоих полярностей; мы получаем и необходимое тепловложение (т.е. проплавление основного металла) в полупериоды прямой полярности и очистку поверхности от окиси алюминия (в полупериоды обратной полярности). Сварка на переменном токе этой частотой является идеальным процессом соединения всех типов алюминиевых и магниевых сплавов. http://weldering.com/sites/default/files/styles/large/public/tig_pol.jpg?itok=7GmxPOj9 Достоинства и недостатки процесса ручной сварки ТИГ По сравнению с другими способами сварки (ММА, МИГ/МАГ, сварка под флюсом) сварка ТИГ характеризуется следующими преимуществами: - позволяет получить сварные швы высокого качества применительно к практически всем металлам и сплавам (включая трудносвариваемые и разнородные, например алюминий со сталью); - обеспечивается хороший визуальный контроль сварочной ванны и дуги; - благодаря отсутствию переноса металла через дугу не имеет места разбрызгивание металла; - практически не требуется обработка поверхности шва после сварки; - как и в случае сварочных процессов МИГ/МАГ и ММА сварку ТИГ можно выполнять во всех пространственных положениях; - также как и в случае сварки МИГ/МАГ при сварке ТИГ нет шлака, а это означает, что не бывает шлаковых включений в металл шва. К недостаткам этого способа сварки можно отнести низкую производительность, сложность и высокую стоимость источника питания (по сравнению со сваркой плавящимся электродом). Охрана здоровья и охрана труда применительно к процессу сварки TIG Ниже изложены некоторые дополнительные меры предосторожности относительно сварки ТИГ. На первый взгляд этот способ сварки представляется наименее опасным, так как, либо дымов вообще не видно, либо они выделяются в очень небольшом объеме. Но нельзя обманываться, считая, что при этом способе сварки вообще не выделяются опасные вещества. Они выделяются и могут попадать во вдыхаемый воздух. Концентрация опасных веществ зависит от силы тока сварки, от типа стали (нелегированная, низколегированная или высоколегированная) и от степени очистки поверхности основного металла от, например, масла, используемого при резке металла или от антикоррозионных покрытий.1 балл