Лидеры

Популярный контент

Показан контент с высокой репутацией 03.12.2019 во всех областях

-

13 баллов

-

5 баллов

-

5 баллов

-

4 балла

-

3 балла

-

@Miners, все не читал, но понял одно, что буду дальше работать в пассивной маске, а то за неправильный хамелеон могут и морду набить...3 балла

-

Потихоньку собирайте разный материал - в процессе работы он понадобится.3 балла

-

Всем здравия. Из общего текста,я так и не понял,нужна или нет маска при сварке?3 балла

-

@saper24, а что непонятного? Антон как Минздрав предупреждает и по человечески поступает правильно, а там уж каждый решит сам, сертифицированную маску купить или нет. А то, что ваш диалог перерос в мордобой словесный, так это со всеми бывает. Затянулся он правда, думаю сворачивайте3 балла

-

@Dos32,с кучей крутилок вообще не рассматривайте.Взяли бы аврору система,постоянка 21 т стоит,только 220В она.Не знаю к чему эти переплаты за переменку.3 балла

-

Недавно приятель мне звонил, говорит офигенно придумал светофильтр на штатив крепить и через него варит (какую-то конструкцию в мастерской ваял). Ну типа маска на голове мешается, открой закрой, сними одень... Ты попробуй, говорит он мне, офигенно удобно)). Вот вроде и малый не глупый (можно сказать, что шибко умный, местами, что касается техники), а выдает порой на гора. В общем я посоветовал ему купить удобную маску, которая на башке не ёрзает и с большим светофильтром, если есть потоенная клаустрофобия. А вы говорите маска, маска. Чуваку вон светофильтра одного за глаза3 балла

-

3 балла

-

3 балла

-

Ну вот вам все и ответили) и конечно я имею ввиду управление! Вот тут как раз не хватает мидтауера, он бы послал изучить вопрос по форуму или в гугл) чтобы не обосновать!!!3 балла

-

Братцы, вы что?! Понимаю, конец года и все такое, но ведь вас и неокрепшие умы читают! Давайте жить дружно! (с)3 балла

-

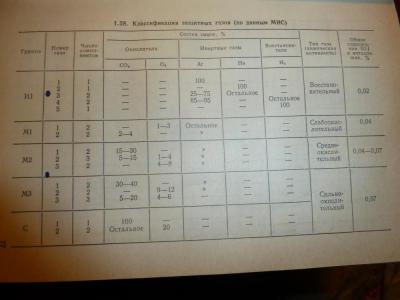

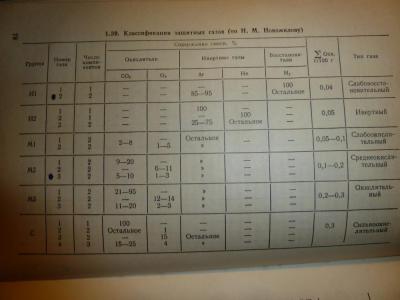

тут на форуме сейчас прямо "на лбу" выложили справочник по присадочным материалам: WS IFS - Международный указатель классификаций присадочных материалов (international index of welding filler metal classifications) 2002 ваша присадка (Св-04Х19Н11М3) - это ближе всего к "обычной" нержавейке "ER316L" (страница 26, строка "SS316L" в справочнике), и в "учебниках" ее варят с 2% CO2 ...или кислорода. Чистый кислород сразу готов окислять, а в углекислоте он в основном только каплю пока она висит на проволоке "атакует", углекислота правда науглероживает немного. Можно попрбовать "SS316LMo" если с кислородом варить. PS: при многопроходных швах наверное в любом случае придется зачищать окислы и "побежалости".3 балла

-

- Слушай, ты где пропадал три дня? - Был на трёхдневных курсах "жизнь без мата" - Ну-ну... и как оно? - Взвинчен и раздосадован. Подите прочь...3 балла

-

Изготовление новой борштанги ф 45 *1600мм для проточки посадочных отверстий под подшипники скольжения в головки ДВС Катерпиллар. Конус ИСО50, зажат в обрезок старого шпинделя который был приобретен специально для изготовления подобной оснастки. Оправка из шпинделя установлена в патрон токарного высокоточного станка и выкатана в ноль по индикатору. В качестве заготовки-применен шток гидроцилиндра из обьемно улучшенной стали 45 ободранный с диаметра 70 мм до необходимого за один установ с оправкой.3 балла

-

Сергей , а нет и под боком атом маш Электросталь , так вот работают по СССР технологиям и не шагу в лево-право ,,,,,, и правильно делают усе было отработано и продумано до самого маленького винтика . Вот сварные каждый день "бочонки" варят контрольные и экспресс анализ и только потом допуск у работе , да и не каждый ПА и ТИГ аппарат пустят на атоммаш и вот лет десять назад были советские с педалькой у сварного и он ее регулировал опускание анода или катода (я в этом не силен) в ванну и тем самым регулировал ток и говорили что у сих аппаратов "особенная" дуга и такой не даст не супер инвертор не транс . Вот кстати был на выставке и Андрей (Евоспарк) сказал что атоммаш возводит быстросооружаемое здание-павильон и соберет весь цвет сварных и технологов со всей России со своих подразделений и будут пытать проволоки присадки , полуавтоматы и тиг машины и т.д и т.п. , вот они и потребовали чтобы Евоспарк поспешил с выпуском 200амперной машины . http://websvarka.ru/talk/topic/8744-evospark-rosweld/?p=403703 Что касается присадка и проволоки то Электросталь сама делает да столь разновидностей что Есабу и не снилось , и скорее да чужая присадка запрещена . И правильно и не буду уже показывать свою 25летнюю печь в бане показывал не однократно , шов как будто вчера сделан и не каких пассиваций и т.д. http://elsteel.ru/products/cold-drawn-wire Ну и если где приписано Аргон + Кислород для ПА в атом промышленности , значит так и должно .2 балла

-

@Luckystorm,нет не пойдут, т--590 предназначены для работы с абразивным износом с мнимальными ударами,твердость дают 50-55 HRC,резцом с напайкай вк , фрезой из быстро режущей стали обработать не получится.2 балла

-

а он не вреден. Кожа защищена, жесткий ультрафиолет блокируется очками, если я правильно понял, что он в очках. Следовательно, только яркое излучение. Оно вредное если долго смотреть, а если глаза закрывать, так и веки не подпалит. В целом, рабочий вариант.Но очень бюджетно! В любом случае имеет место быть. А для разовой задачи, может кому-то и маски за 100р хватит. Это оно и понятно. А кто варить толком не умеет, ему тут маска не поможет хоть за мильон. Поэтому, что вы тут ругаетесь? Все равно, были и будут те кто покупал качественное для себя любимого понимая в разнице и были и будут те кто абы что взять, чтобы типа "не переплачивать". А встречаются еще и те, кто на обычном стекле (затемненном) комфортее себя чувствуют и не мучаются от пульсаций затемнения вкл\выкл. Оно ведь тоже бьет по глазам.2 балла

-

2 балла

-

@Sakhalin_Cat, грубо говоря, сталь 14 400 кдж + гликоль 60 000 кдж . 74 400 кдж / 840 секунд = 88,6 киловатт. Условия задачи сформулированы корректно .2 балла

-

2 балла

-

Вы не правильно поняли: под аргонодуговой сваркой понимают как сварка в чистой среде аргона -TIG, так и в смеси с аргоном -MIG..., т.е. согласно ПНАЭГ это трактуется так... а вот дальше: все стали кроме нержавейки можно варить смесью до 25%СО2, а вот только аустенитные (нержавейку) и железоникеливые до 5%О2. Да, каламбур но буквоедство не отменяли))) Друзья, спасибо за ваши ответы, сейчас запускаю пробу, отварю в смеси 2,5%СО2 (такая в наличии есть, думаю хуже не будет), покажу! А вот всё таки практика практикой, но правила есть правила, у нас в атомке, варить одним материалом а показывать другой строго настрого запрещено, лишение лицензии и всё.... и всё же, правила советских времен и не абы от кого, не думаю что в те года дураки писали и они написали не проверенное... Для информации: с 18 года вышли новые правила НП-104-18, НП-105-18 в замен ПНАЭГ 7-009-89 и ПНАЭГ-7-010-89 соответсвенно где как раз допустили газ с СО22 балла

-

Проблема подобных тем в целом, что неокрепший ум зайдя сюдя вынесет только одно. Дешевле бугатти верон купить чем укомплектоваться для сварки где чего по выходным на даче. А большенство вопросов о муках выбора растет именно отсюда. Когда в принципе человеку буханки за две тысячи хватит и просттенькой маски, он заходит и видит что без фрониуса и спедгласа с адфло и начинать не стоит.2 балла

-

Вот тут не понял вас. Вы пишете про АРГОНОДУГОВУЮ сварку и после пишите про МИГ\МАГ. Может тут у вас мааааленькая не стыковочка? Аргонодуговая плавящимся электродом или не плавящимся? с кислородом до 5%, но не написано "И", т.е. получается что можно не использовать кислород. Т.е. Аргон + СО2, как раз ваша смесь, без всякого кислорода. Если с кислородом, то тогда смесь из трех газов. Или? И потом ... так это вы работаете в прописанных режимах. Поэтому и ОК. и тут опять мешаете. При чем тут проволока? Как яйца танцору. Если дело в режимах! Подумайте, внимательно перечитайте и дайте более обширную информацию. Видимо: "дело не в бобине... "2 балла

-

2 балла

-

@Сергей09, кучу крутилок на панельке очень сложно не заметить. пример панели цифрового аппарата2 балла

-

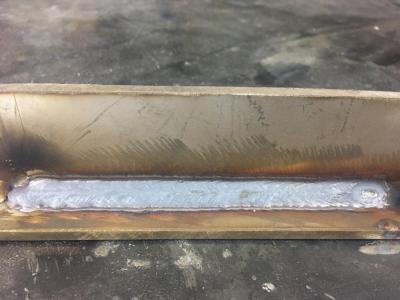

@saimonvik, пока в смеси будет О2, хоть золотой проволокой варите, будет вылазить эта хрень на шве. Вы просто проведите эксперимент, поставьте правильную смесь с 2%СО2, а после уже думайте, то ли дальше страдать, то ли пересмотреть технологию. На 99% уверен, что не в проволоке дело.2 балла

-

Есть подозрение, что технологию дебилы писали. Тупо из справочника. Ничего не проверяя на практике. И, как я понимаю, притянуть их к решению вопроса никаких вариантов нет. Мы написали, ваше дело - выполнять.2 балла

-

Игорь , о чем ты и производства работают на сих смесях уже с 60г прошлого века , не охота сейчас искать книгу СССР и весь процесс с Кислородом изучен и применяется на практике . Да вот , всемогущий во всем мире концерн ESAB , читайте страница 42 и смесь Аr x O для сплошной проволоки ,,,,, и страница 65 порошковая и опять Ar x O и думаю они усе испробовали и протестировали многократно и не за один год , иначе сего бы не написали . сварка нерж.pdf2 балла

-

2 балла

-

@Sakhalin_Cat, можно прикинуть теплопотери через полипропилен на погонный метр трубы, хотя весьма приблизительно. Вода - стенка и сама стенка считаются довольно точно, а вот наружная стенка - бетон весьма приблизительно. Никогда не встречал коэффициент теплопередачи полипропилен - бетон. Ну и далее, бетон - куда тепло пойдёт? Часть в воздух, часть вниз, если бетон не на теплоизоляции лежит. Но хотя бы порядок прикинуть можно. Это трасса или тёплый пол? Судя по диаметру и количеству - пол. С пола примерно верно 10 вт/ квадратный метр Х градус в воздух отдаётся. Там теплопроводность бетона, отдача с трубы особой роли не играют. В том смысле, что труба с запасом закладывается а температура терморегулятором задаётся. Такую трубу на такой глубине можно смело через 30 см закладывать. Может и до 50, сильно полосатить не будет.1 балл

-

Во блин, попал.....Да тут форум по гидравлике и теплотехнике. А говорили (порожняком пойдём... )для начинающих сварщиков....1 балл

-

Вы не путайте аппарат и управление. Цифровое управление или аналоговое это да. Сам инвертор это ШИМ, а это как бы не есть аналоговый сигнал, что можно сравнить с трансформаторным аппаратом. Поэтому, надо точно разграничивать, цифровое управление и аналоговое. Например на ЭСАБе, тоже крутилки стоят, но они много оборотистые, т.е. регулировка точная, хотя и аналоговая. Ну а дальше, энкодер, память и т.п. Больше наворотов не значит лучше. За частую один раз настроил и забыл. Но в данном случае, мульти- пульти аппарат ... То одно забыл выставить то другое. Либо на листочек для каждого режима положение крутилок рисовать. С учетом цены, может еще и ни чего себе аппарат. Но это явно не немец и это явно для ХОББИ. А когда ХОББИ, можно и потратить время на регулировку (подбор) параметров. Не производство, где только давай давай давай, быстро и качественно бок о бок.1 балл

-

это Што за зверь? Он режет и тут же сваривает? Теоретики, Ё-МОЁ.1 балл

-

да, конечно. Но у них есть под это своя технология. И в период СССР много было всего того, что сейчас не используется. Потому что.... ответов на это вагон и маленькая тележка. А так же плазменная сварка была проработана но в массы не пошла, из-за нюансов. Поэтому, я не спорю, я не утверждаю, я просто сам хотел бы разобраться. Бензин АИ98 (100), вроде бы как и лучше, но не каждому подойдет. Вот и тут так же. Может эта смесь где-то и лучше, но не для каждого. НО!!! Я любопытный, и мне хотелось бы понять, на будущее, если это возможно. В целом мне интересно. Надеюсь на понимание. А литература, не есть буква закона. Мы сами пишем инструкции. И для меня это бред пьяного, сам сочинял. А для клиента буква закона. Т.к. если он будет это выполнять, то у него проблем не будет. А для меня и так понятно, что можно, а чего нельзя. Поэтому писать, что вода горячая и не суй пальцы, для меня бред. А для кого-то полезная информация. Валерий, в твоих знаниях я не разу не усомнился и не усомнюсь. Мне интересно с грамотным человеком говорить. Но в данном случае, пока ни какого конкретного примера, что вот тут и вот это получается. И обрати внимание, что может этот метод не для много проходной сварки. А человеку, как я понял, нужна многопроходная сварка. А зачем тогда кислород? Если кислород тут для увеличения проплавления, в виде гвоздя, т.е. небольшое расширение сверху и очень глубокое но острое проплавление вглубь. Т.е. для повторного прохода это мне кажется не на столько актуально. Могу и ошибаться. Я не технолог.1 балл

-

Да ничего не вылезет. С ультрафиолетом понятно - самое простецкое стекло его отсекает полностью. Кстати говоря, наши глаза не так уж его и боятся, все мы периодически на Солнце смотрим. Даже летом, даже в зените. Да, недолго. Но ничего дурного от этого не происходит. А ведь сколько то ультрафиолета при этом получаем. Насчёт времени срабатывания. Как то раз сдохла батарейка в маске, в самый неподходящий момент. А дел было минут на 15, заземление в подвале обварить. Обварил . Поначалу щурился, ярко очень. Глаза быстро привыкли. Правда потом минут пять к освещённости подвала привыкали. Реально, не ярче солнца летом. Это я к тому, что ни миилисекундная задержка, ни 10 миллисекунд к повреждению глаз не приведут. А вот утомляемость и удобство, а первое от второго сильно зависит, определяются качеством АСФ. И тут никакие тестирования не нужны, одел и посмотрел. Неравномерность затемнения, меня лично напрягает очень сильно. Блики, а когда ещё очки добавляются, вообще задница полная. Даже цветопередача влияет на комфортность работы. Я не к тому, что хорошо работать в дешёвых дерьмовых масках. Плохо, однозначно. Только не стоит на маске зацикливаться, если уж речь о сохранении здоровья идёт. А то купил человек маску за тридцатник и решил, что он себя от всех поражающих факторов защитил. Доволен, как слон после бани . Извиняйте, фиг вам! . Опять буду банальности говорить - чтобы минимизировать негативное влияние длительных статических нагрузок при сварке на мышцы глаз, на шейный отдел, надо физкультурой заниматься. Не спортом, а именно физкультурой. Лечебной. Это я из личного опыта хорошо знаю. Генетику тоже никто не отменял. Однокурсница как то сильно удивилась, когда я без очков что то мелкое читал. Лет 10 назад это было. Я бурчу, мол вижу уже плохо, только на вытянутую руку. А она смеётся, я уже давно такое только в двойке прочитать могу. А у друга жена до сих пор без очков, хотя мы все одногодки. И кстати, обе учителями работают. Вот и угадай, от чего зрение портится . Я так думаю, в большей степени - возраст и генетика. .1 балл

-

Работаем по правилам АЭС, согласно п.6.1.2 ПНАЭГ-7-009-89 мы не имеем право применять другую смесь. Здесь варили на струйном режиме, в импульсе (двойном импульсе) видно что метал не сплавляется по этой срани а просто натекает на неё... (после проточки наплавки это видно было...) , при струйке всё норм, в последствии контроль УЗК зоны сплавления показал что всё ок... Сколько бьёмся с этой нержавейкой никак не получается варить под контроль РГД, эта окись вылазите которую надо счищать до бела.... Есть подозрения что всётаки наша отечественная проволока никуда не годится... Применять импортную проволоку не имеем право, опятьже из-за правил...1 балл

-

Исходя из условий службы рабочей поверхности детали (если мы не говорим о банальном восстановлении толщины какой то пластины Ст3) т.е. задача наплавить слой с особыми свойствами, а не подобными, кстати порой это и не желательно. Крановое колесо 65Г наплавляют 30ХГСА, более продвинутые чем то поинтересней, порошковой например и т.д. Вообще, получается что при выборе наплавочных материалов основными вопросами для рассмотрения будут – возможность последующей механообработки; исключение появления склонности к хрупким или усталостным разрушениям; возможные деформации в результате наплавки. затруднений не будет, тем более при определённых материалах можно и отказаться от ТО. Это была шутка?1 балл

-

А если еще представить, что оксиды хрома это яды и один из них достаточно серьезный - которым приходится дышать и во время сварки такого дерьма и во время зачистки... то может проще вольфрамом их варить, или проверить свои сопла, чтоб они были чистые, широкие, не заросшие брызгами (можно для сравнения посмотреть в ютюбах какими соплами "импортные" аргонщики варят нержавейку). Варить "углом назад" на пониженной мощности, короткими участками, и давать остывать металлу между проходами. На внешних углах вдоль шва ставить ограждения для газа, чтоб он растекался только вдоль шва и продолжал защищать все еще перегретый металл шва и околошовной зоны. Попробовать купить газ у качественного продавца. В общем не допускать воздух к расплавленному и все еще перегретому металлу. По сравнению с обычным кнопкодавством - нержавейка это целая специализация.1 балл

-

Пассивный хорошо если есть возможность головой махать. А то бывает сперва засунешь маску, потом морду, потом держак в руку пихнут и погнали. За штаны двое держат. При этом маску что бы запихнуть, сжимать приходится по бокам. А недавно закладуху варил, так я голову через ступени просунул, а чувак с низу по лестнице залез и маску мне одел. Я ее не поднять не опустить не мог, если с головы поедет и ухватить нечем. Три метра в низ.1 балл

-

Нормально тут у вас, не то что на улице! Жара прям! Уже писал как-то об этом случае. Мой друг живет в частном доме и приехал как-то взять аппарат забор поставить. Маску говорю возьми тоже, хорошая и окно большое. Отказался, говорит на ДР дарили, в своей поварю. На следующий день вернулся, лицо что вокзальные часы, все опухло и глаза отекли, что не видно их. В моей маске он работу закончил без происшествий.1 балл

-

1 балл

-

@Вад11, именно в таком положении приварить бритву к пластине - проще всего, там хватает теплоотвода в пластину 10 мм, если лезвие прижато хорошо. В общем заварилось бы точно так же, если вообще не прижимать пластиной. А вот задачка посложнее... Шов наложен не разрезая банки, вкруг и герметично. Главное тут - не спиться, когда образцы собираешь1 балл

-

1 балл

-

На одном мясокомбинате манагеры задолбали снабжать меня синими электродами (вольфрам WL-20) Поругалсо с ними немного. В результате привезли зелёные. Когда я их матом спрашивал: "Почему?", они наконец с болью в голосе выдали коммерческую тайну: "Да какая разница! Ониж одинаковые!!!" http://s19.rimg.info/8d77168181c032bdd02ea3fbfbd52512.gif1 балл