Сан Толич

Участник-

Постов

444 -

Зарегистрирован

-

Посещение

-

Победитель дней

14

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Сан Толич

-

Видел маску с АСФ, где перед АСФ вместо линзы стоит стекло, как в очках для лазерной сварки. По факту и затемнение на уровне 4-5 din и защита от излучения. Со слов сварщика глаза устают куда меньше, чем при работе только в очках.

-

Волшебных спичек не бывает. Вроде как они одного поля ягодки, только авроре чуть-чуть больше функций дали. Аппарат на 160А слабоват, как по мне, хотя если точно знаете что дальше жестянки он практически не будет применяться, то можно и сэкономить. Может эта мощность и не часто нужна бывает, но лучше бы доплатить за 200А.

-

Знакомый эксплуатирует Varteg 200 DUO. У него в основном проф.трубы со стенкой от 1 до 2мм. Очень доволен. Стоимость не особо минимальная, но и не зашкаливает.

-

Маску Старт Аргон используем для этих видов сварки. Мои глаза не устают за 3-4 часа работ (дольше обычно сваркой не работаю, ну и не каждый день сварка опять же). Эту модель выбирал по причине 4х датчиков дуги и двух диапазонов, хотя диапазоном в итоге и 5-8 не пользовался, хотя для ручной плазмы он вполне подойдет.

-

Работал ли кто-нибудь на аппаратах Аврора Пульсар 315 AC/DC, AuroraPRO IRONMAN 400 AC/DC (он же ПТК RILON TIG 400 P AC/DC) ?

-

Вернувшись к моему вопросу и ответу на него Какой минимально достаточной мощности подойдет источник? 500-амперный откровенно дорог, а вот среди 300 (315)-амперных уже есть доступные на сегодня модели.

-

Поликарбонат я в расчет вообще не беру, его и поменять не проблема, если маска не сильно специфическая. Я именно про поверхности самого СФ, которые под поликарбонатом. Может быть выразился не достаточно ясно. Примерно через каждые 5-10 кг проволоки на полуавтомате я полностью разбираю маску, меняю поликарбонат на новый (наружный всегда, внутренний через 1-2 раза примерно, но у меня это обычные копеечные прямоугольники), протираю снятый СФ салфетками, а пластик и налобную тряпочку мою с мылом. Вот про протирку самого СФ я и веду речь.

-

Можно быть более "раскованным" в выборе средств и способов чистки.

-

Я протираю поверхности светофильтров салфетками для мониторов, но у меня маски прилично дешевле, чем 9100.

-

Это поддерживаю полностью. Надо тоже сундук за недорого поискать. УДГУ 351 неподалеку продают относительно не дорого, но что это за зверь такой? Есть смысл его рассматривать или лучше другое что-то (китайское) искать?

-

Чуть подробнее можно? Тока в пределах 200А не хватит, чтобы нормально сварить, т.к. много тепла уйдет на нагрев деталей? Или только фактор ПВ влияет?

-

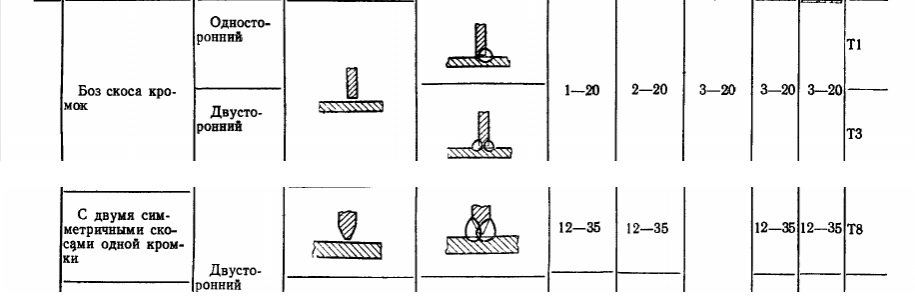

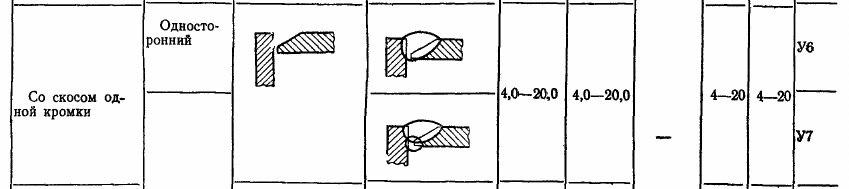

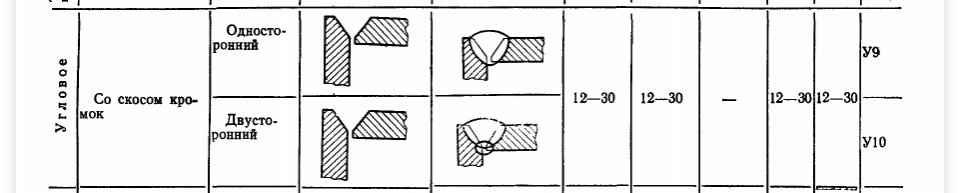

Подскажите, осилит ли аппарат работу? Вводные следующие: аппарат Неон ВД-201АД AC/DC (ПН (I= 200А, t=+40°C): 60 %, есть режим MIX), швы У6 и У7 (или У9, У10), Т1, Т3 и Т8 по ГОСТ 14806 (материал деталей - алюминий). Толщины деталей в соединениях 12 и 20мм, 15 и 15мм, 25 и 28мм. Детали габаритные (длины швов до 400-500мм), сами изделия по форме как коробки. С учетом того, что все это будет сильно греться при сварке все равно будут паузы на остывание. Горелку купить не проблема, БВО в целом тоже можно купить. А вот по достаточности мощности аппарата есть вопрос, который в начале сообщения и задан. То ли своими силами тем что есть обходиться, то ли отдавать туда, где есть более мощный аппарат, т.к. покупать второй источник с большей мощностью пока что нет смысла, ибо в 95% большей мощности от РАДС в наших условиях не требуется.

-

Откиньте прижимной ролик подающего устройства и крутите катушку рукой, наматывая на нее проволоку. Всегда так делаю. Можно конечно разьем горелки открутить и вытянуть горелку. Потом торчащую из аппарата проволоку или отрезать или также намотать обратно. Если эти два варианта вдруг не сработают, то смотрите как менять канал в горелке и вместе с этим самым каналом ее и снимите. Потом по месту решите: новый канал или из этого выдергивать остатки проволоки.

-

Про грунт ничего не известно, чтобы так категорично судить. Да и в любом случае потенциал с корпуса хотя бы частично будет снят, что лучше, чем нет. Да и диф.защита, если имеется, уже сработает даже при таком заземлении, ей много не надо. Я как-то менял питающий кабель в своем аппарате, задавался этим вопросом заземления. Мнения разнополярные о его необходимости встречал, но себе кабель 3-жильный поставил и корпус заземлил (и удлинитель тоже 3-жильный). Тут может @tehsvar что-то дельное скажет по теме заземления, если нужным сочтет.

-

Ежели электросеть без заземления, то колышек Т-образный в землю и все дела. Забивать необязательно, можно и ногой вдавить

-

Всякие сайты по пробиву организаций и ИП по номеру ИНН типа ruprofile, checko и им подобные показывают судебные дела, откуда по ссылкам можно выйти на арбитражные дела, где вся эта информация и имеется.

-

Разброс от того, насколько маска действительно оригинальный esab и до жадности продавцов. И самое плохое, что по факту покупаешь только на доверии к продавцу, где ни низкая, ни высокая цены не гарантируют практически ничего.

-

Иногда до маразма доходило. Просто в ряде изделий чертежи 80х годов, когда промышленность СССР и могла и делала. А в 2010-х уже все обстояло иначе, начиная от снятия материалов и комплектующих с производства, заканчивая закрытием предприятий, которые делали именно то, что надо. И при этом согласовать изменения по очевидным вещам что было крайне долго (главных героев сего упоминать не буду).

-

Наверняка в СМК описаны процедуры управлением документацией. Они базируются скорее всего на ISO и национальных стандартах (один из них я упомянул). Обоснуйте перед разработчиком необходимость наличия клейма и он вам согласует изменения. Заказчику после этого легко подтвердить факт того, что клеймение не просто разрешено, а стало носить обязательный характер. В бытность работы в отделе главного технолога регулярно этим занимались. Под нужды ВП все должно соответствовать документации. А в КД часто старые стандарты на материалы, или уже отмененные стандарты. Тогда запускали голубей и слали ПР разработчику, от него получали ПИ на срок контракта, меняли техпроцессы и так и сдавали продукцию.

-

Возможно. Если хочется сделать, так сказать по стандартам, то можно попросить разработчика оформить предварительное извещение (ПИ, ГОСТ 2.503) сроком действия на контракт или по времени (чтобы чертежи навсегда не менять). И уже ссылаясь на это ПИ ввести требование клеймения в свою технологическую документацию. Если этим заниматься не кому, то попросите от разработчика письменное подтверждение допустимости клеймения и это будет некая ваша защита.

-

еще не каждый догонит, что вылет проволоки у него по мере движения вдоль шва меняется, а потом возмущаются, то варит то не варит (когда-то себя "за руку" поймал) но это не по этой теме. А так вообще потребитель слабо защищен от манипулирования информацией. Сейчас в особенности любят тощим внутренностям сделать много функций. В итоге вроде бы купил аппарат, где много чего есть, а там и плата с ладонь, и радиаторы со спичечный коробок и все выглядит как-то не очень, но зато продвинутая панель управления.

-

Они, наверное, единственные, кто хотя бы включит аппарат и что-то на нем сделает. Понятно что в рекламных целях можно о многом умолчать или вовсе не увидеть по разным причинам. Раньше вообще по картинкам каталогов покупали или со слов продавцов в магазине, если на форумах тишина. Сейчас хотя бы хоть какая-то видео презентация есть А доверие к аппарату появится, лишь когда кто-то купит именно для постоянной работы и поделится своим мнением. С покупкой оборудования всегда так: или первопроходец с новинкой или проторенной дорожкой с проверенным.

-

А в чем причина такого навязчивого желания? Первый же устойчивый режим сварки привет к быстрому отключению аппарата по перегреву. У него и так ПВ только для кузовного ремонта и годится.

-

в ЖКХ по подвалам лазить, наверное с 90% вероятностью предложат хотя с другой стороны тоже опыт, правда несколько специфический.