Сан Толич

Участник-

Постов

123 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Сан Толич

-

хотя бы кусок уголка/швеллера/толстого листа для начала возьмите. Но сдается мне, что троллинга в первом сообщении больше, чем правды. При сегодняшнем количестве информации (безотносительно к ее качеству) первые шаги по ММА сварке можно увидеть за 10-20 минут видео от популярных блоггеров. И там скажут и про заготовку, и про ток, и про электроды... Током в 150А (если он реально достижим аппаратом) на стенке глушителя наверняка возможно дыру прожечь даже при отрыве прилипшего электрода да и старый шов прожечь заодно легко.

-

Кроме автомобиля мало что подходит под эту роль. В качестве дешевого автомобиля можно купить какой-нибудь ВАЗ 2107 "из под деда". Три года подряд в начале весны я возвращался к теме электровелосипеда, как дешевого транспорта для поездок на работу. И каждый раз отметал этот вариант, как несостоятельный по двум причинам: ограниченная эксплуатация в зависимости от погодных условий и низкая грузовместимость. Под фактор ограниченного запаса хода еще как-то можно подстроиться, поэтому его не упомянул. В итоге имя автомобиль с смотря на этот вопрос "с калькулятором" понимаешь, что электровелик скорее развлечение, чем транспортная единица. И не я один пришел к этому мнению. Ваш же тарантас, в отличие от велосипеда, вызовет бурю эмоций у ГИБДД, которые наверняка при встрече захотят поближе его рассмотреть на штрафстоянке. Вы же наверняка не собираетесь на конструкцию из труб, уголков, мягкой пленки и бытового генератора ПТС получить? Из пригорода/маленького городка явно не лесами/полями люди работать ездят.

-

чтобы Подойдет любой, который не сломается от хранения на полке. Из явных критериев разве что работу при пониженном напряжении можно рассматривать, если это актуально. А про остальные функции изучить информацию и осознать их необходимость. В упомянутую сумму 20 тысяч войдет весьма много вариантов.

-

Какие-то дачные фантазии, не подкрепленные видимо ничем, кроме эскиза на клочке бумаги. Если хотя бы компоновку в масштабе нарисовать, без всяких там рам и рычагов подвески, то фантазии на тему электромотора, генератора, ИБП быстро отпадут... Все это отдает троллингом, либо человеку надо, чтобы его идею "прокачали", принципиально дав понять ее перспективность.

-

Химию не обмануть... прозрачные лаки пробуйте, они на какое-то время создадут защиту от коррозии. Какой-нибудь акриловый в баллончике относительно недорог. Но это все не на долго, основной металл все равно корродировать начнет, если швы защитить. Но по настоящему защитить чернягу сможет только нанесение защитных покрытий в виде цинка или грунта с эмалью.

-

Подойдет

-

Искать холоднотянутые трубы и делать их лазерный раскрой, чтобы в шип-паз все собрать. Поставить маленькие прихватки ТИГом, потом прижимать каждую грань к базовой плоскости и проваривать необходимый минимум. А если рез из под УШМ, труба какая была, и первый опыт в сварке, то можно здорово прилипнуть в этом деле. Такие каркасы не зря дорого стоят, ибо время на изготовление они сжирают совершенно несоразмерно их габаритам и конфигурации.

-

Оффтоп... Китайские банки отказываются от работы с российскими. Новости об этом были примерно месяца 1,5 назад. Так что совет покупать сварочное оборудование в том числе очень актуален.

-

Покупаете самую обычную вилку на 16А и все. На больший ток вилок на 220В с огромной вероятностью не найти. И подавляющее большинство аппаратов типа тех, что на фото, подобной вилкой и оснащаются. Либо заморачиваться и покупать комплект из 32А вилки и розетки и подключать на отдельную линию.

-

Замена аппарата не выправит мозг. Это не в обиду сказано, а к тому, что в процессе неплохо бы разобраться, т.к. без опыта (о чем вы сами сообщили) надо изучать сначала технологию, а потом инструменты для ее выполнения. Для начала, если есть ровная поверхность подходящих размеров, закрепите жестко к ней свою рамку, прихватывайте и сваривайте также закрепленной. И пока не остынет можете также не снимать зажимы. В общем случае сварочный шов всегда создает напряжения.

-

Это по порам в шве понимать, что газ закончился и идти менять баллон. А это вполне себе метод понять, на какое время хватит газа после испарения жидкой фазы. Для 40л баллонов это практически до трех часов непрерывной работы, если вовремя заметить стрелку манометра на да отметке ~4,0-4,5 МПа. Очень помогает при наличии одного единственного баллона понять, закончишь ты работу, или паузу на заправку придется брать.

-

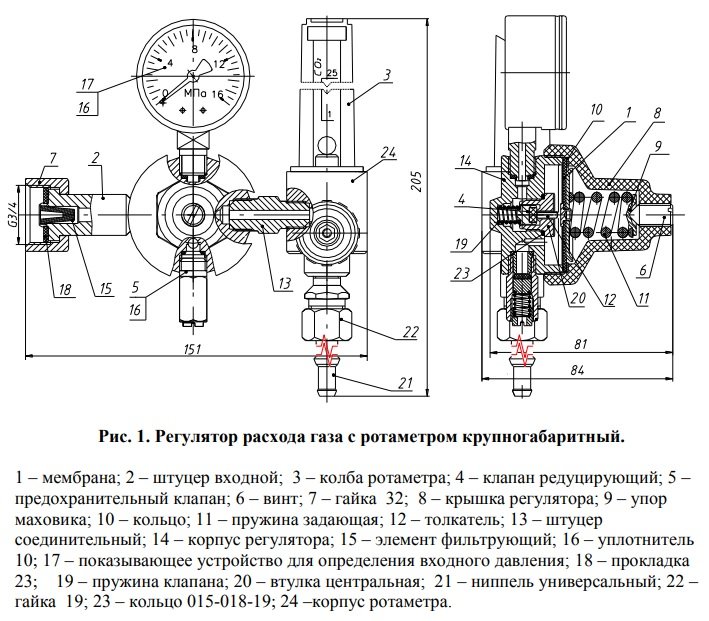

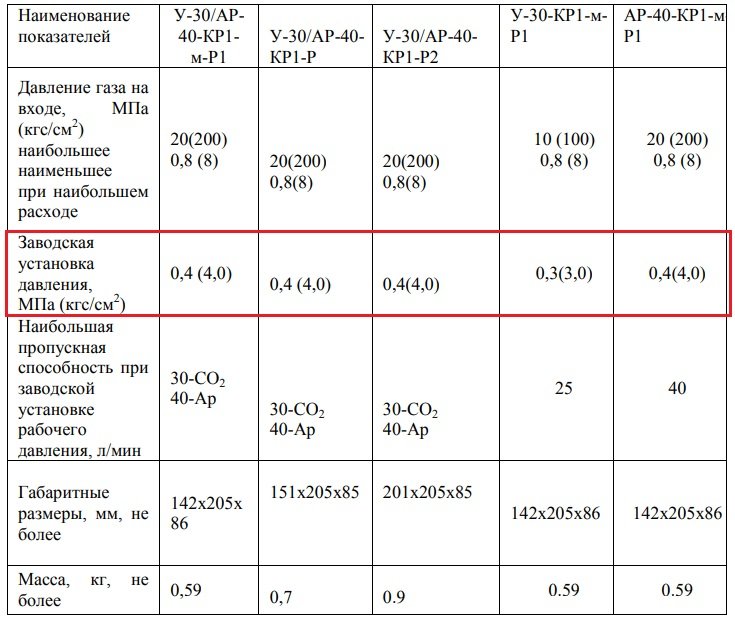

Паспорт от моего редуктора аналогичной конструкции говорит о том, в его углекислотном варианте давление заводом отрегулировано на отметке 0,3 МПа, а варианте углекислота/аргон - 0,4 МПа. О заводской регулировке красноречиво говорит метка, нанесенная краской. Расход от нулевого до максимального регулируется открытием дроссельного отверстия (про соответствие реального расхода и того, что на шкале ротаметра, не говорю, да и насколько важна эта точность при ручной сварке). Т.е. при регулировании расхода газа изменяется проходное отверстие, но не давление после редуктора. Манометр установлен по высокой стороне, чтобы оценить количество газа в баллоне. Можно уменьшить заводские установки давления, для этого надо покрутить тот самый винт, на который заботливо нанесли метку краской. Но принцип регулирования расхода останется прежним. В ваших же редукторах расход газа изменяется непосредственно изменением регулировок исходящего давления редуктора, для чего на нем и стоит два манометра по высокой и низкой сторонам. Грубо говоря к тому винту, что закрасили на предыдущем варианте, приделали рукоятку для регулировки.

-

Открыли баллон, нажали на курок горелки или кнопку типа "Gas check", барашком на ротаметре подстроили расход, как выше написали, и все. С завода эти редуктора настроены на давление, которое даст максимальный расход газа согласно характеристик ротаметра. Будет это на уровне 4 атмосфер. Поэтому при первом нажатии кнопки и слышен характерный пшик. Если к редуктору есть паспорт, то там показан регулировочный винт. Можно открыть ротаметр на полную и вращением этого винта придавить максимальный расход до нужного вам и к ротаметру больше не возвращаться. Манометр на редукторе покажет именно давление в баллоне. По нему и сделаете вывод о достаточности газа, думаю сами знаете, каким оно должно быть.

-

ВЭЗ, г. Волгодонск. Пленка, судя по фоткам, целая, 23 года выпуска. В живую сам не видел, сосед, будучи там, сообщил. Прихвачу пачку пожалуй, лишней не будет.

-

В металлоприемке лежат запечатанные пачки электродов ЦУ-5 по цене чуть дороже лома. Прокаливать их не где, да и прогревать по большому счету тоже. Есть ли смысл с ними связываться для учебно-тренировочных целей?

-

А смысл практический в чем? Человек же не робот. Только километры однотипных швов, способность мозга к анализу происходящего и способность систематизировать полученную информацию, чтобы ее правильно и по определенным правилам применять позволит использовать жестко заданные параметры процесса (ток, направление движения, угол электрода и самые сложные высота дуги и скорость). Тот сварщик, что хорошо сваривает, но не может объяснить свои действия, просто сошлется на "метафизику", сославшись на сакральное "чувство металла" и будет прав. При высоких моторных навыках его аналитический аппарат подстраивается именно по такой обратной связи от глаз и рук. Так что хотя бы на гравитационном способе сварки покрытым электродом наработки свои проверьте. Хоть какой-то прогресс получите. П.С. Больше Валерию в теме флудить не буду ...

- 91 ответ

-

- 1

-

-

Как управлять глубиной проплавления при ручной сварке (и особенно РДС)? Скорость любой ручной сварки зависит от множества факторов, начиная от подгонки и разделки деталей, заканчивая пространственным положением сварщика, я думаю глупо отрицать, что сварка на столе в нижнем положении и сварка в коленно-локтевой позе где-нибудь в условном подвале будут значительно отличаться по скорости даже у одного и того же профессионального сварщика. При механизированной сварке все отлично поддается расчетам, которые легко подтвердить испытаниями и там такие инструменты очень полезны. Особенно если их "зашить" в систему управления оборудованием. А при ручной сварке куда важнее глазами это все видеть и головой понимать, как процессом управлять, т.к. к каждому шву подходят разные параметры.

-

Мне здесь нечего по целесообразности этого мероприятия ответить. Для серийной продукции, которая делается десятками или сотнями в день (применительно к тому заводу, чья продукция упомянута), где участники процесса производства могут часто изменяться, а технологическое оборудование при ошибках персонала может налепить брака, это, наверное, обосновано.

-

Вот для вас похожее решение.

-

Этот шов не будет испытывать циклических нагрузок, как и патрубки на теле обечайки. Важно соблюсти правильное расположение мест установки этих патрубков (опять отсыл к ПБ). Конечно полностью стыковые соединения хороши, в первую очередь своей технологичностью, но если имеющаяся технология сборки не позволяет выполнять отбортовки под стыковое, то и извращаться не надо. У нас где это возможно, делают отбортовки, швы всегда под зачистку (с пищевыми продуктами контактируют изделия) и стыковой шов всегда проще зачищать изнутри, чем угловой.

-

Да. Ни при сварке обечайки, ни при приварке к ней днищ нахлест делать нельзя. Посмотрите ПБ 03-576-03. Может еще что накопаете в другой НД, развивая эту тему и познания в ней. Если при невысоких давлениях порвет бак полный воды, вас окатит брызгами. А если бак с воздухом, то при разрушении может знатно бахнуть с плохими последствиями. В конструкции желательно предусмотреть предохранительный клапан. Чтобы обезопасить ее от нештатных режимов работы. По требованиям к сварщику вам уже выше ответили. Важен его положительный опыт в этом деле.

-

У нас делают круглые баки ф350мм, по торцам торосферические днища. Толщина стенки 2мм. С недавних пор перешли на лазер. Рабочее давление до 6 бар (предохранительный клапан стоит). Опрессовка водой до 10 бар. При больших диаметрах и работе под давлением (а с ростом диаметра максимальное давление при неизменной стенке само собой снижается) основной упор надо делать на конструкцию швов, чтобы они работали только на растяжение. При отсутствии для вашей конструкции эллиптических и им подобных днищ посмотрите РД для проектирования плоских днищ, чтобы сделать все правильно. Конечно, не зная размеров бака, сложно что-то рекомендовать, но общие рекомендации к его проектированию и изготовлению все равно будут плюс/минус такими. В вашем случае лазер я бы рассматривал только в том случае, если "лазерный сварщик" имеет многократно повторенный и успешный опыт в сварке сосудов под давлением. Ну и водичкой опрессовать с 1,5 кратным превышением не забудьте.