-

Постов

2 673 -

Зарегистрирован

-

Посещение

-

Победитель дней

148

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент AMBIVERT42

-

Вот ещё немного творчества полезных людей. Деталь механизма переключения передач с какого-то моцика. Сам байкер-транзитчик. Ехал из Красноярска в родной Новосибирск. Поломался возле Кемерово на трассе. Ночь между субботой и воскресеньем. Байкерское братство не дало хлопчику грустить долго. Заодно и меня из дома выдернуло, аки репку с грядки... Переделал. Сплав, конечно, не ампир, но получилось куда монолитнее, чем было. Поспать так и не удалось. Под утро-опять звонок от очередного транзитчика. Теперь-от обладателя "Фусика" из Омска. Сначала выслушал проклятия в адрес новокузнецких мастеров, потом-выяснилось, что деталька поломатая-с историей и я её уже чинил года три-четыре назад. Лопнула в другом месте. Вот она, красавица... Перепаял за безвестным, но очень рукастым новокузнечанином.

- 828 ответов

-

- 16

-

-

По внешнему виду наваленного, я так понимаю, была комбинация из РАДС и П/А? Похоже на то, что куда не могли пропихнуть аргонную горелку-нагадили полуавтоматом... Раз гильзы потрескались, то поди варили на холодную одним чохом и не учитывая потяжку при остывании швов? З.Ы. А ребята-молодцы! По крайней мере-место и дата смерти блока задокументированы!

-

Вспомнил армейский анекдот... Журналист берёт интервью у генерала. Журналист: -Товарищ генерал, расскажите, пожалуйста, о своих дальнейших планах.- Генерал: -Ну...Вот... Выйду в отставку, закончу вторую книгу.- Журналист (с удивлением): -Ооо! Вы пишете?!- Генерал (серьёзно): -Нет, читаю.-

- 3 962 ответа

-

- 11

-

-

@Schlosser, фотка сей чУдной железячечки напомнила мне очень давнишнюю историю. Я тогда только пришёл на завод опосля шараги. Приходит механик какого-то цеха и просит нашего бугра изваять детальку. Суёт ему какие-то картинки в стиле позднего символизма. Тот хмыкнул в густые усы и пошёл к гильотинщикам. Они что-то недовольно бурчали, потом бугор им что-то сказал, те заулыбались и нарубили какие-то листочки. Эти самые листочки и мелкие трубочки бугор высыпал передо мной и сказал: " Ну, вот тебе чЕртеж, аргонь, набивай мелкую моторику. " Я, не понимая подвоха, начал ваять что-то подобное изображённому выше. Только размерчик... Как бы помягче...Совсем уж мелковат, штоль... 10 мм, 20 мм, 50 мм, 100 мм... Покрутил горелкой, поломал глазки. Отдал бугру. Тот принял деталь и, довольный результатом, заявил на весь цех: "Уважаемая публика, начинаем концерт!!!". Пригласил заказчика. Тот вопрошает: "Ну и где же мой бак?". Бугор достаёт из выдвижного ящика слесарного стола эту мелкую коробушку с патрубочками и перегородочками. Механик в ступоре вертит в руках это изделие. Мычит недовольно, типа это ещё что такое... Работяги в цеху начинают прыскать сквозь зубы, тихо посмеиваться. До меня пока что не доходит вся комичность ситуации. Бугор:" Как что? Твой заказ!" Механик выходит из ступора и начинает демонстрировать признаки недовольства: "Так он же должен быть больше! Значительно БОЛЬШЕ!!!" Бугор:" Изволь, что ты в чЕртеже накалякал,то мы и воплотили в металле!" Присутствующая публика уже ржать начала и до меня стало доходить, что в "весёлых картинках" толщина листа-в мм, а вся остальная размерная цепь-в см!!! Бугор добивает механика: "С сантиметрами, батенька, вам надо было к столярам ходить! А у нас-всё миллиметры больше в ходу. Да-с..." Коллеги по цеху уже рыдают, не сдерживая слёз. Сконфуженный механик с лицом цвета спелой свёклы уползает восвояси. Занавес.

- 3 962 ответа

-

- 18

-

-

Во-первых, мой опыт П/А-сварки алюмосплавов-куда меньше, чем РАДС. Варить корень П/А, да ещё и при кромках "на нож" я не отважился. Ручками как-то проще (мне, по крайней мере) и надёжнее. Да, залить заполнение-было бы проще П/А, но судьба-злодейка подкинула (как всегда-не вовремя...) задачку в виде сдохшего кабель-канала. Запасного не было (ну, бывает, облажался вот так...) и пока замена ехала из Красноярска блаблакаром, трещины зааргонил. Что мне, сидеть, баклуши бить? Приехало 5 шт. каналов и я со спокойной душой продолжил полуавтоматить. Да, вот ещё что. Аргонить стыковые соединения с разделкой кромок-вовсе не сложно и муторно. Угол и тавр-это да, с РАДС там вусмерть умумукаться можно...

- 946 ответов

-

- 10

-

-

Гавкает дуга, как показывает практика, по двум причинам. Это косячная проволока и недостаточна чистота кромок свариваемого металла. Это-при условии отлаженной подачи проволоки.

-

Аааа!...Тиграм мяса недокладывают!... (С) Однозначно нехорошо! Я уж, грешным делом, подумал, что @Luza по запарке упустил этот момент, а вот оно что оказалось...

-

@mihasik, любят у нас и запрягать долго и тень на плетень наводить... Аппарат и по ТХ и по цене выходит ни разу не бытовой. Тот продавец, что мне аппарат давал на погонять, поделился более свежей информацией. Вроде как эту модель оставят, как есть. Дисташкой намереваются оснастить "более другую" модификацию. Подождём-с...

-

Это-рекламный слоган от производителя. По факту-художественный свист. В чём я уже не раз и не два убеждался. Льют секции котлов со всякой непотребщины. Оттого, если и удаётся заварить, то через некоторое время котёл может "пустить слезу" в другом углу. Я давно уже ратую за железные котлы. Самодельные котлы, даже из банальной Ст-10сп-живут десятилетиями и починить их можно без особых технологических ухищрений. @selco, этот вариант попахивает открытием артели "Напрасный труд". Уж лучше сразу-

-

@Иван54675, правильно вам говорят. В теме про баки про подогрев вы ничего не найдёте. Из алюминия варится с подогревом то, что относится к корпусным деталям сложной формы. Как то головки и блоки цилиндров, картеры разных агрегатов. Делается это не столько для того, чтобы помочь маломощному аппаратику, а для того, чтобы избежать порообразования (про поры в алюминии-отдельный и весьма обстоятельный разговор), коробления и растрескивания детали от неравномерного нагрева (особо это касается головок и блоков, имеющих ажурное и тонкое литьё). Бонусом к тому-улучшается растекаемость сварочной ванны и минимализируется возможность образования подрезов. @Павел163, мой опыт общения с рамами, бочками и прочими массивными конструкциями из алюминия подсказывает, что с 200-амперным аргонником там ловить нечего. От слова "совсем", как говорится. Аргонник на 350+ А и пульсовый П/А ампер на 300 в паре-это да, можно работать.

-

Да,@Эльмира, есть такая технология под названием "горячая сварка чугуна". Смысл в ней двойной. Во-первых, при нагреве детали расширяются, при охлаждении-сжимаются. Чугун на сжатие работает куда лучше, чем на растяжение. И шов и околошовная зона при остывании будут сжиматься. Во-вторых, при сварке на горячую не будет отбела чугуна. Именно белый чугун, образующийся в ЗТВ, как наиболее прочный, но хрупкий-тоже ответственен за околошовные трещины при остывании. Если вкратце, то как-то так.

-

@Симфер, аналогично. Как спрыгнул с наружных сетей (теплотрассы, газопроводы и прочее) три года назад, так и всё. Будни сварщика-сантехника. Замена радиатора в ремонтируемой лаборатории НИИ СХ (поди ж ты, жив ещё!). Заготовку изваял в мастерской, приавтогенил по месту. Замена радиаторов, стояков и полотенцесушителя в квартире. Всё то же самое-заготовки резал, сверлил и аргонил в гараже, автогенил по месту. В санузле-плитка, протянул трубы в квартиру сверху и в подвал. У соседей-всё тоже, асботкань, автоген. В подвале-можно особо не заморачиваться. И всё те же пасторальные постапокалиптические пейзажи... Будни сварщика-ортопеда-травматолога. Ремонтные вставки в сочленение стрелы и фронтального ковша экскаватора. Электроды-УОНИ-13/55 ЭСАБ. Корень-ф 3мм, заполнение-ф 4 мм. Заднюю опору кабины МАЗа-уже пытались лечить. С оборотной стороны-никаких намёков на сварку. Строжка, сварка. Электроды-ЛБ-52. ф 3,2 мм. Немного борфрезерных работ и расставание. Крепление "ноги" КМУ оторвали при опрокидывании самогруза. Из профильной трубы на 120 мм и остатков старых деталей-изваял новое и водрузил на место. Рама длиннобазной Газели-держалась на каркасе будки и честном слове. Прорезка плазморезом, разделка строгачом, зачистка бор-фрезами и сварка электродами ЛБ-52 ф 3,2 и 2,6 мм. Ремонт шарнирного соединения стрелы и рукояти экскаватора. С одной стороны втулку пальца сорвало ещё лет 5 назад. То, что приваривал собственноручно-держится. А этот-выпал из гнезда... Немудрено, строгаю и не нахожу провара... Приварил новую втулку. Электроды-УОНИ-13/55 МЭЗ ф 4 мм. Ток-фиг знает, дисташкой рулил. Будни сварщика-реставратора. Опора мехлебёдки с Ниссана-Патруль. Собираем по кусочкам, свариваем и отправляем на расточку. Корпус НШ с самогруза, которому чинил опору. Тоже пострадал при опрокидывании. На приспособу для придания концентричности и плоскостности-пустил фланец Ду 80, который немного доработал токарь. Собрал, притянул и обварил. Деталь освободил от "гнёта", сделал подварочные швы и вручил токарю. Пускай тоже поиграется. Детали шарниров задней двери изотермической будки. Срезал "каракули" и переварил. Баки. Масляный. Вживление новой бонки. Топливные. Латки. За форму латок-несёт ответственность хозяин бака. Вырезал такие и отказался убирать прямые углы. Ну, что ж... Смерть-так смерть, но сначала-"вуки-вуки".(С) Приделал назад оторванные крепежи под площадку. "Люблю грозу в начале мая!". Пускай и не в начале, а в конце. Пускай, с градом... Озябнуть не дал чугунный коллектор. ГПН. Даже с обратным валиком.

- 3 962 ответа

-

- 38

-

-

Во как! Двускатная ошиновка заднего моста типа "спайсер"+ квадратный адаптер фаркопа. Америкос?

- 719 ответов

-

- 2

-

-

Антон, пенетрант может показать и несквозные поры. На чугунном литье могут быть таковые. Так что в случае проверки на герметичность-только опрессовка.

-

Для РАДС-отсос воздуха внизу (аргон-тяжелее воздуха), Для всего, что коптит-вверху. При небольших объёмах РАДС нижней вытяжкой можно пренебречь. При средних-обходиться периодическим залповым проветриванием (открытием ворот и оконных фрамуг для создания сквозняка по полу.

-

@ANRI, как говорится, "Не угасайте духом с голодным брюхом!!!".

- 56 ответов

-

- 14

-

-

@Миротворец, а у меня-целых два колокола! Подгоны от косоруких механоидов. С какой-то Шкоды. Не попали по центровочным шпентикам, начали нахрапом тянуть крепёж-получили на одну деталь больше... Со Скании. Заклинило выжимной на направляющей муфте. Водятел встал на педаль двумя ногами и ... оторвал шарнир вилки от колокола... Немудрено, пневмогидроусилитель сцепления-штука хорошая. Но, когда ей пользуются правильно. Далее-в дело вступил чудо-аргонщик. Попытался приварить отломанную силуминовую шелуху обратно к колоколу. При попытке выжать сцепление-"снова к морю вышли, однако"... Снёс всё к чертям, наварил новый прилив (попутно залечив пару явно несвежих трещин) и благословил на поездку к мехобработчикам.

-

@Глобул, ваяли из того, что было под рукой, руководствуясь принципом "больше-можно, меньше-нет".

-

Автомобильное, автосервисное. Поеденные коррозией и треснувшие ГБЦ-превратились в почти что каждодневную рутину. Поддоны моторов-тоже частые пациенты. Коллекторы выпускные. Стальной. Чугунный. Разделка строгачом и ГПН. ГПНил за одну установку, то есть в нижнем, вертикальном и потолочном положении. Коллектор впускной алюминиевый. Порезать новый и сварить со старым-оказалось проще и дешевле, чем точить переходник. Парадоксально, но факт... Патрубки алюминиевые. Выходной патрубок с мотопомпы. Уронили помпу в траншею, получили трещину. Патрубок крышки термостата обглодала ненасытная тосольная крыса. Пересадил донорский патрубок аналогичного диаметра. Патрубки стальные. Гидравлисты пытались сами чего-то там сварить. Честно говоря, сальники менять у них получается лучше... Переделал. По просьбе расточников-сварил заготовки для механизма наклона v-образного блока для расточки/хонинговки.

- 3 962 ответа

-

- 37

-

-

Позанимался мини-строжкой. Ради строжки газелячьей рамы было явно не охота тащить на выезд трёхфазное оборудование, да и не было в том гараже 380 В. Поэтому обошёлся компрессором и источником тока на 220 В. Чтобы познакомить малые байонеты с большими-наскоро изваял переходник. Для эпизодической работы электродом ф 4 мм двухсотамперного сварочника и компрессора производительностью 250 л/час на столитровом ресивере-вполне достаточно. Кстати, тема источников тока в этой теме освещена хоть и не очень подробно, но вполне достаточно. А вот второй компонент, компрессор-вскользь. Постараюсь немного развить этот аспект. Как уже упоминалось здесь неоднократно, для строжки оптимальный объём воздуха-около 1 куб./мин. Выдать такую производительность могут компрессорные головки типа С-416 и их импортные аналоги. Двигатель, способный вертеть шкив подобной головки-мощностью 11 кВт и более. И монтируются такие головки с моторами на 350-500-литровые ресиверы. Весит такой агрегат от 350 кг и более. В стационарных условиях такие массогабаритные показатели компрессора особых проблем не создают. В случае выездных работ лично мне оказалось проще иметь два более мобильных компрессора со столитровым ресивером, производительностью 800 л/мин. и мощностью мотора 5,5 кВт. Когда объём строжки невелик, можно воспользоваться одним-беру один. Для более объёмных и продолжительных работ-запараллеливаю компрессоры. В любом случае, что один компрессор+источник тока, что два-получается, что комплект вполне транспортабелен для одного человека.

- 133 ответа

-

- 14

-

-

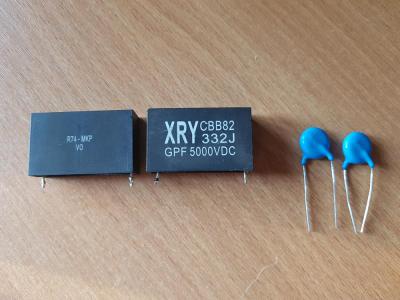

Что-то тема наполнилась оффтопом...Чтобы вернуть тему в нужное русло, расскажу о своём аппарате. Мой аппарат безбедно отпахал 6 лет и тут, где-то с месяц назад, захандрил бесконтактный поджиг. По совету Алексея@tehsvar я вытащил плату осциллятора, выпаял из него старые конденсаторы и впаял новые. Вот совместное фото старых и новых деталек: Следует заметить, что в моём родном городе конденсаторов ёмкостью 4700 пФ и рассчитанных на напряжение 6,3 кВ-нету в принципе. Даже в "Чип и дип"-фигушки, только под заказ... Нашёл в наличии только в Уфе. ООО БЭС. Купил сразу с десяток. Оперативненько прислали экспресс-почтой. Цена-смешнее некуда. Вместе с пересылкой уложился в триста с небольшим рублей. Аппарат пашет, как и прежде.

- 752 ответа

-

- 12

-

-

Немного отмечусь в теме. Продавец из местного магазина сварочной техники дал мне на выходные поиграться данным аппаратом. Что сказать? За полдня работы аппаратом-поварил рутиловыми и основными электродами (МР-3, ОК-46, ОК-53.70 и УОНИ-13/55) нашёл наиболее комфортные для себя настройки форсажа дуги и горячего старта. Форсаж дуги-1/3 шкалы, горячий старт-1/2 шкалы. Эти настройки напоминают мне мой личный Форсаж-200М. То есть аппарат своими характеристиками меня вполне устроил. Единственное, чего на мой взгляд, не достаёт этому аппарату-так ПДУ. А так-вполне достойно. Большие байонеты на сварочные кабели, электродами ф 4 мм можно шпарить целый день. Если верить инструкции, то ПН измеряли при 10-минутном цикле и 40 град. Цельсия.

- 175 ответов

-

- 14

-