Поиск сообщества

Показаны результаты для тегов 'технологии'.

Найдено: 105 результатов

-

Сварка чугуна ПАНЧ11 п/автоматом

Александр ПАНЧ 11 опубликовал тема в Полуавтоматическая сварка — MIG/MAG

Прошло уже достаточно времени с отгрузки материалов, коллеги есть какие-нибудь результаты по сварке п/а и тиг? Хотелось бы узнать ваше мнение. Не стесняйтесь делиться наработками.- 196 ответов

-

- 1

-

-

модератор : переехали. предыстория здесь http://websvarka.ru/talk/topic/6918-svarka-aliuminiia-chast-2/ ---------------------------------------- Саша, я может какой не нормальный, педалье есть, даже пользовался с другими аппаратами, но ПРИВЫК на спаде тока работать , Форсаж приучил. Оочень часто приходится вокруг стола и всяких прочих штуковин бегать, принимать садомазские позы, какая тут пидаль? Она штука хорошая, но статичная, пока без нее работаю. Вот к примеру. Строго не судите, гонка была, - быстро,срочно, давай-давай. Объясните дураку по какому принципу сайт фотографии крутит? Валера, я №2

- 3 338 ответов

-

- 17

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Сварочные напряжения и деформации 1. Причины возникновения напряжений и образования деформаций Основные понятия. Напряжением называется внутренняя сила, приходящаяся на единицу площади поперечного сечения тела. Изменение формы и размеров твердого тела под влиянием внешней или внутренней силы называется деформацией. Если форма и размеры восстанавливаются после прекращения действия силы, деформация является упругой. Если тело не принимает первоначальную форму, значит, деформация остаточная, или пластическая. Величина деформации определяется приложенным усилием. Чем оно больше, тем значительнее вызываемая им деформация. О величине усилия судят по напряжению, вызываемому данным усилием в теле. Таким образом, между напряжением и вызываемой им деформацией существует прямая зависимость. Различают напряжения трех родов. Напряжения первого рода действуют и уравновешиваются в объемах, соизмеримых с размерами конструкции или ее отдельных элементов. Сварочные напряжения второго и третьего родов действуют и уравновешиваются в пределах микрообъемов и отдельных зерен металла. В зависимости от направления действия в пространстве различают: - линейные (одноосные) сварочные напряжения – действующие только по одной оси; - плоскостные (двухосные) – действующие в двух взаимно-перпендикулярных направлениях; - объемные (трехосные) – действующие в трех взаимно-перпендикулярных направлениях. Различают рабочие и допускаемые напряжения. Допускаемые напряжения определяют максимальные уровни нагрузок, которые может выдержать изделие (предел прочности, предел текучести, предел усталости и т.п.). Если рабочие напряжения в сварных конструкциях меньше допускаемых, то возможна их деформация, а если больше допускаемых, то происходит их разрушение. Влияние температуры. Изменение температуры детали при сварке приводит к изменению ее размеров. При неравномерном нагреве металл на участках с высокой температурой не может свободно расширяться из-за сопротивления соседних более холодных участков, что вызывает появление внутренних напряжений и приводит к деформациям и перемещениям отдельных элементов сварных конструкций. Напряжения и деформации, возникающие от неравномерного нагревания и охлаждения материала, называются тепловыми или термическими. Расширение металла зависит от температуры его нагревания и коэффициента линейного расширения – величины, на которую удлиняется металлический стержень длиной 1 м при нагревании его на 1 °С. Чем больше коэффициент термического линейного расширения и выше температура, тем большую деформацию будет испытывать металл при нагревании и охлаждении. Если закрепить концы стержня так, что он не сможет свободно удлиняться или укорачиваться, то термические деформации стержня вызовут в нем термические напряжения. Чем большую нагрузку испытывает закрепленный стержень, тем больше его деформация и тем выше возникающие в нем напряжения. На величину деформаций при сварке влияет теплопроводность металла. Чем она выше, тем деформация меньше. Так, например, при сварке нержавеющей стали, обладающей меньшей теплопроводностью и большим коэффициентом термического линейного расширения, чем малоуглеродистая сталь, деформации больше. Алюминий же, имеющий более высокий коэффициент термического линейного расширения, но значительно лучше проводящий теплоту, чем низкоуглеродистая сталь, при сварке меньше деформируется по сравнению с малоуглеродистой сталью. Термические напряжения, которые возникают в металле без действия внешних усилий, называются собственными. Наибольшее значение имеют те напряжения, которые возникают во время охлаждения изделия. Если они действуют только вдоль шва, это не сказывается на прочности сварного соединения. Более опасны напряжения, действующие перпендикулярно к оси шва (поперечные), так как они могут вызвать появление трещин в шве и зоне термического влияния. По продолжительности существования собственные напряжения бывают временные, которые существуют только во время сварки, и остаточные, сохраняющиеся устойчиво в течение длительного периода после сварки. Величина и характер остаточных деформаций в значительной мере зависят от толщины и механических свойств основного материала, режимов сварки, формы сварных швов, последовательности их выполнения и конструкции свариваемых деталей. Местные деформации возникают в отдельных участках конструкции. Деформации, в результате которых изменяются геометрические размеры всей конструкции, называют общими. Распределение остаточных напряжений в сварных соединениях весьма разнообразно и трудно поддается регламентации и четкой классификации. Более или менее стабильный характер имеют остаточные собственные напряжения вдоль швов, в первую очередь стыковых (рис. 1). Для большинства сплавов в сварном шве величина наиболее опасных растягивающих остаточных напряжений достигает значения предела текучести и иногда превышает его. Рис.1 Рис. 1. Распределение остаточных собственных напряжений вдоль шва в поперечном сечении сварных соединений: а – низкоуглеродистая сталь, титановые сплавы; б – среднелегированная сталь; в – среднелегированная сталь со швом, выполненным аустенитными (из коррозионно-стойкой стали) электродами, σт – предел текучести свариваемого материала, σтА – предел текучести аустенитной стали; Å – растяжение; Q – сжатие Причиной появления остаточных напряжений может служить разница в удельных объемах структур определенных участков сварного соединения. Эти напряжения носят название структурных остаточных напряжений. Они в большинстве случаев появляются совместно с температурными напряжениями. Например, при остывании легированных сталей образование мартенсита связано с резким увеличением объема. Так как здесь объемные деформации происходят при низких температурах, когда металл находится в упругом состоянии, то структурные превращения приводят к образованию остаточных напряжений. Деформации конструкций, вызванные сваркой, разделяют на общие, характерные для сварной конструкции в целом, и местные, которые образуются в пределах одной или нескольких деталей, или на части одной из деталей конструкции. Наблюдаемые в сварных конструкциях общие и местные деформации вызываются необратимыми усадочными явлениями и пластическими деформациями, сопутствующими тепловому воздействию сварочной дуги, а также возникающими сварочными напряжениями. Деформации зависят от способа сварки, геометрических характеристик сечения, расположения соединения в конструкции, техники выполнения сварных соединений. Различают деформации продольные и поперечные, изгиба, скручивания, потери устойчивости. Причины возникновения деформаций. Основные причины деформаций: неравномерный нагрев металла; литейная усадка расплавленного металла; изменения в структуре металла. Рис. 2. Неравномерный нагрев металла При наплавке валика на кромку полосы валик и нагретая часть полосы расширяются и растягивают холодную часть полосы, создавая в ней растяжение с изгибом (рис. 2, а). Сам же валик и нагретая часть полосы будут сжаты, поскольку их тепловому расширению препятствует холодная часть полосы. Полоса прогнется выпуклостью вверх. При остывании (рис. 2, б) валик и нагретая часть полосы, претерпев пластические деформации, будут укорачиваться, но этому снова воспрепятствуют слои холодного металла. Валик и нагретая часть полосы будут стягивать верхние волокна, и полоса прогнется выпуклостью вниз. sт – напряжение текучести; Å – растяжение; Θ – сжатие Литейная усадка расплавленного металла. При остывании металл становится более плотным, его объем уменьшается, и в сварном соединении возникают внутренние напряжения (рис. 3). Из-за продольных напряжений изделие коробится в продольном направлении (рис. 4), а поперечные приводят, как правило, к угловым деформациям - короблению в сторону большего объема расплавленного металла (рис. 5). Рис. 3. Литейная усадка наплавленного металла: 1 – продольные напряжения; 2 – поперечные напряжения Рис. 4. Деформация от продольной усадки Рис. 5. Деформация от поперечной усадки: а – до сварки; б – после сварки Внутренние напряжения возникают только в том случае, если свободному расширению и сокращению детали что-либо препятствует, например соседние участки металла, оставшиеся более холодными вследствие неравномерного нагрева и потому менее расширившиеся. Наличие сосредоточенного источника теплоты (электрической дуги), перемещающегося вдоль шва с определенной скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях. При переходе наплавленного металла из жидкого состояния в твердое происходит усадка наплавленного металла. Явление усадки объясняется тем, что при затвердевании металла он становится более плотным, вследствие чего объем его сокращается. Различные металлы имеют разную усадку. Она обычно измеряется в процентах от первоначального линейного размера образца или детали. Так, усадка алюминия 1,7-1,8% ; бронзы – 1,45-1,6%; латуни – 2,06%; меди – 2,1%; малоуглеродистой стали – 2%. Напряжения, вызванные усадкой, возрастают до тех пор, пока металл не начнет вытягиваться. Если он недостаточно пластичен, деталь может дать трещину в наиболее слабом месте. Этим местом часто бывает зона термического влияния. Вследствие усадки или сокращения объема металла в процессе сварки образуются горячие трещины. Деформация и связанные с ней напряжения зависят от зоны нагрева при сварке. Чем больший объем металла разогревается при сварке, тем сильнее деформации и коробления. Размеры и положения швов влияют на величину деформации при сварке. Наибольшие деформации возникают в длинных швах, расположенных несимметрично относительно сечения свариваемого профиля. Чем сложнее форма детали, чем больше в ней различных швов, тем сильнее она деформируется. Во время сварки теплота дуги расходуется не только на расплавление металла сварочной ванны, но и на нагрев изделия. При этом оно нагревается неравномерно: на границе с ванной — почти до температуры плавления, а чем дальше от ванны, тем температура ниже. В результате усадки при затвердевании наплавленного металла, неравномерного нагрева и охлаждения различных участков сварного соединения в процессе сварки, изменения объема металла, вызванного изменением структуры металла при сварке, в металлической конструкции возникают напряжения. Напряжения в сварных соединениях. Напряжение σ определяется по формуле: σ = P/F, Па, где Р – нагрузка; F – площадь, на которую действует нагрузка. Внутренние силы, возникающие в металле при сварке, могут быть достаточными, чтобы привести к образованию трещин в швах или рядом с ними. Напряженное состояние, вызванное сваркой малопластичных материалов, склонных к закалке (чугуна, легированных сталей, инструментальных сталей и др.), способствует образованию трещин в сварном шве и в основном металле. Величина и характер остаточных деформаций в значительной степени определяются толщиной и свойствами основного металла, режимом сварки, последовательностью наложения швов, конструктивными формами свариваемых деталей и формой шва. При увеличении толщины свариваемого металла деформации снижаются, что связано с большей жесткостью конструкции. Изменение размеров и формы сварной конструкции в некоторых случаях снижает ее работоспособность и портит внешний вид. При разработке технологии сборки и сварки конструкции учитывают необходимость снижения остаточных деформаций до величины, при которой они не отражаются на работоспособности и внешнем виде конструкции и не затрудняют сборку отдельных элементов. 2. Предотвращение напряжений и деформаций Жесткое закрепление деталей. Эффективной мерой снижения сварочных остаточных деформаций является сварка деталей и узлов, закрепленных в приспособлениях. Однако при этом сильно возрастают сварочные напряжения. После того как сварной узел освобождают от приспособления, в котором он был закреплен, появляются деформации от усадки швов. Уменьшение деформаций при сварке в закрепленном состоянии объясняется тем, что при нагреве до высоких температур происходит пластическая деформация. Этот способ применяют для конструкций, изготовленных из вязких материалов, не склонных к образованию трещин. Создание обратных деформаций. Часто заготовку подвергают дополнительной обратной деформации. Обратная деформация свариваемых элементов может выполняться по схемам, показанным на рис. 6. Метод предварительного изгиба свариваемых деталей используют для предотвращения угловых деформаций. Листы небольшой ширины располагают, предварительно выгибая в сторону, обратную ожидаемой деформации. Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок. Для устранения деформаций тавровых и двутавровых балок используют приспособления, которые изгибают балку в сторону, обратную ожидаемой деформации (см. рис. 6, а). Рис. 6. Методы борьбы с деформациями Методы борьбы с деформациями: а – сборка деталей с учетом возможных деформаций; б – рациональная последовательность наложения швов; в – уравновешивание деформаций; г – механическая правка; д – термическая правка Снижение массы наплавленного металла. В сварных конструкциях это достигается правильным конструированием изделия, сокращением количества и размеров сварных швов, уменьшением сечения швов за счет изменения угла скоса кромок, использованием технологии сварки с глубоким проплавлением и сварки на форсированных режимах. Правильная последовательность наложения швов. В технологических процессах производства сварных конструкций предусматривают способы сварки, обеспечивающие получение минимальных деформаций (см. рис. 6, б, в). Стыковые соединения с Х-образной подготовкой кромок следует сваривать попеременно с каждой стороны для уменьшения коробления свариваемых элементов. Применение многослойных швов. Сварка многослойными швами позволяет уменьшить внутренние напряжения, улучшить структуру и качество наплавленного металла, выполнить послойную термическую обработку швов. Целесообразно использование тех марок электродов, которые обеспечивают получение наиболее пластичного металла шва. Принудительное охлаждение. Уменьшение сварочных напряжений и деформаций при сварке низкоуглеродистых и не закаливающихся сталей достигается применением принудительного охлаждения (водой, с помощью теплоотводов из меди и др.). 3. Устранение напряжений и деформаций Методы борьбы со сварочными деформациями. При выполнении сварочных работ невозможно полностью избежать остаточных деформаций свариваемых изделий – можно лишь свести их к некоторой минимальной величине. Закрепление свариваемых деталей в приспособлениях помогает уменьшить деформации, но в то же время в деталях возникают дополнительные напряжения, которые могут привести к появлению трещин. Методы борьбы со сварочными деформациями можно разделить на конструктивные и технологические. К конструктивным методам относят: ▫ уменьшение количества вводимой при сварке теплоты в изделие за счет уменьшения количества сварных швов и объема наплавленного металла; ▫ симметричное расположение сварных швов для уравновешивания деформаций; ▫ симметричное расположение ребер жесткости в конструкции; уменьшение использования накладок и косынок; применение стыковых соединений вместо других, где это возможно. Технологические методы борьбы со сварочными деформациями включают в себя следующие способы: ▫ рациональную технологию сборки и сварки изделия; жесткое закрепление свариваемых деталей; предварительный или сопутствующий подогрев изделия; проковку металла швов и околошовной зоны; ▫ механическую или термическую правку деталей и конструкций после сварки; ▫ термическую обработку. ▫ правильный выбор вида (способа) сварки и последовательности наложения швов. На величину деформаций влияют количество и размеры прихваток при сборке изделия под сварку (иногда изделие предварительно даже изгибают в сторону, обратную по отношению к изгибу, вызываемому сваркой). Несмотря на принимаемые меры, часто сварные конструкции приходится править после сварки. Обычно производят механическую или термическую правку. Подогрев свариваемого металла. Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций. Для частичного или полного устранения внутренних напряжений применяют предварительный подогрев металла перед сваркой, термическую обработку швов и околошовной зоны после окончания сварочных работ, иногда полную термическую обработку изделия. Предварительный или сопутствующий подогрев изделия снижает перепад температур в зонах сварных соединений, что приводит к уменьшению остаточных напряжений и деформаций. Местный предварительный подогрев для уменьшения сварочных напряжений и деформаций используют при сварке сталей, чугуна, алюминиевых сплавов, бронзы. При этом алюминий подогревают до 300 °С, бронзу – до 400, сталь – до 400-600, чугун – до 500-800 °С. Проковка швов. Сварочные напряжения можно снять почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации, что достигается проковкой швов. Проковка швов создает местную пластическую деформацию удлинения, обратную деформации укорочения при сварке, вследствие чего изделие может приобретать первоначальную форму и размеры. Послойная проковка швов применяется при сварке металлов больших толщин и специальных жаропрочных сталей. Ее производят при остывания сварного шва (температура 450 °С и выше либо 150 °С и ниже). В интервале температур 400-300 °С в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специального нагрева сварного соединения для выполнения проковки, как правило, не требуется. Проковку выполняют после наложения каждого слоя частыми легкими ударами пневматического зубила или вручную молотком массой 0,6- 1,2 кг с закругленным бойком. Частота и интенсивность проковки зависят от толщины металла, состава стали, температуры нагрева, при которой ведется сварка, и ряда других факторов. Проковку ведут до сглаживания рисунка шва. Проковка сварного шва способствует также повышению усталостной прочности конструкции. Механическая правка металла. При механической правке свариваемым деталям придают новые деформации, снижающие первоначальные, возникшие в результате сварки. Деформацию деталей устраняют механической правкой с помощью прессов, домкратов, правильных вальцов, ударных приспособлений и др. (см. рис. 6, г). При толщине металла до 3 мм правку производят вручную молотком. При механической правке образуется местный наклеп, повышающий предел текучести металла. Вызываемая наклепом неоднородность механических свойств отрицательно сказывается на статической прочности конструкции и при эксплуатации ее под переменными нагрузками. Термическая правка металла. Различные деформации, возникающие после сварки, исправляют термической правкой (см. рис. 6, д). Термическая правка производится путем воздействия местного источника теплоты на деформируемый участок. Она широко используется, так как проста, удобна, дешева, позволяет исправлять общие и местные деформации. Термической правке можно подвергать металлы, обладающие достаточной пластичностью и не меняющие своих свойств в интервалах температур правки. При термической правке выполняют местный нагрев деталей газовым пламенем или наплавкой валика. Местный нагрев расширяет металл, а соседние более холодные участки оказывают сопротивление расширению, в результате чего в горячем металле возникают напряжения сжатия. После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформаций. При правке деформированную поверхность нагревают до 750-850 °С со стороны выпуклой части. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает эту возможность, в результате чего возникают пластические деформации сжатия. В зависимости от величины деформации нагрев производят несколько раз, начиная с максимальной точки прогиба и постепенно переходя к краю исправляемого участка. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к снижению или полному устранению деформаций. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева металла в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости. Деформации в листовых конструкциях успешно устраняются с помощью местного нагрева с одновременной правкой металлическим или деревянным молотком. Термическая правка широко используется на производстве, поскольку она проста, удобна, дешева и позволяет исправлять как общие, так и местные деформации. Однако подвергать термической правке можно конструкции из металлов, которые обладают достаточно высокой пластичностью. Кроме того, при термической правке, протекающей с нагревом и охлаждением, металл детали в зоне правки пластически деформируется дважды, что может привести к ухудшению его механических свойств. Термическая обработка сварных соединений. Термическую обработку применяют для снятия сварочных напряжений и улучшения структуры. Используют следующие основные виды термической обработки: высокий отпуск, нормализацию, аустенизацию. Наиболее часто применяют высокий отпуск (нагрев до 650 °С, выдержка до 3 мин на каждый миллиметр толщины, медленное охлаждение на воздухе). Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Отпуск после сварки, обычно применяемый для выравнивания структуры шва и зоны термического влияния, также снижает внутренние напряжения. Отпуск может быть общим, когда нагревается все изделие, и местным, когда нагревается лишь зона сварного соединения. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности. Технологическая операция отпуска состоит из четырех стадий: нагрев; выравнивание температуры по длине и сечению изделия; выдержка при температуре отпуска; охлаждение. Нормализацию применяют главным образом для сварных соединений труб из легированной стали диаметром до 100 мм и небольшой толщины. Она заключается в нагреве изделия до более высокой температуры, чем при высоком отпуске (для низколегированных сталей 900-950 °С), выдержке в течение нескольких минут и охлаждении на воздухе. Аустенизацию применяют для получения в сварных соединениях из хромоникелевых нержавеющих сталей однородной структуры аустенита, улучшения механических свойств (пластичности) и снижения сварочных остаточных напряжений (на 70-80%). После окончания термообработки проверяют ее качество путем измерения твердости наружной поверхности сварных соединений или контрольных соединений и образцов, вырезанных из конструкции. https://welding.by/svarochnye_napryazheniya

-

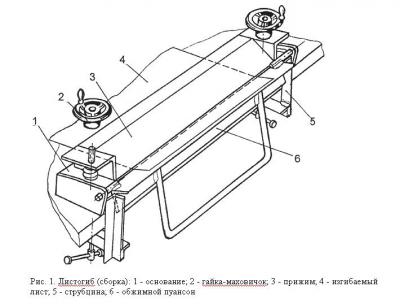

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

-

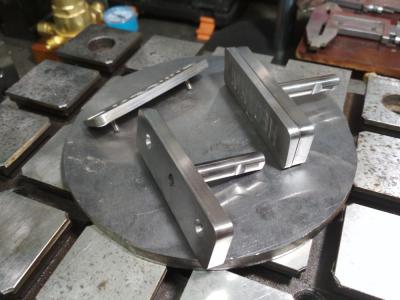

Меняем пустую "заглушку" на логотип компании.Обязательное условие;пластины с логотипом должны быть съемными - правая,левая.Немцы крепят на неодимовых магнитах.Остановился на таком варианте крепления. Установлена в пресс-форму...работают.

-

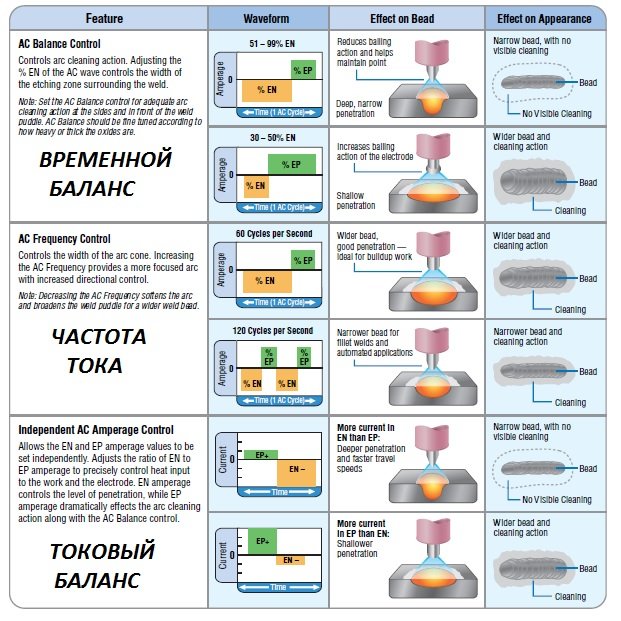

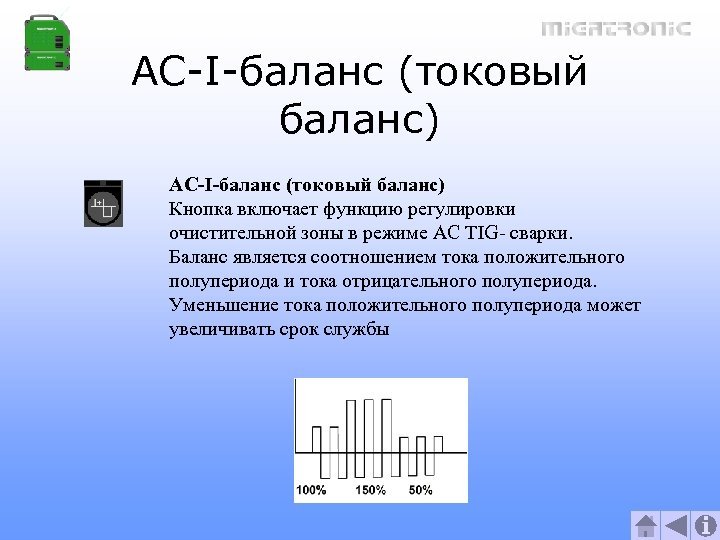

Настройка такого параметра, как баланс полярности, всегда вызывает массу вопросов, так как многие пользователи часто говорят об одном и том же, но смотрят на это дело с позиций мануалов своих аппаратов.Кои не всегда безгрешны.Поэтому разбираем в этой теме вопросы данной регулировки как можно ближе к академическим( насколько это возможно) взглядам. Начнём с азов.Переменный ток, он же АС,имеет две полуволны–положительную/отрицательную, и частоту, с которой все эти процессы протекают.То есть, переменный ток, частотой 50Гц, имеет 100 полуволн,50 положительных и 50 отрицательных,каждая из которых длится 0,01секунды.Полный период, соответственно,имеет длительность в 0,02секунды, что и даёт нам на выходе искомые 50Гц. Сварка на таком режиме, при котором время действия положительной и отрицательной полуволны равны между собой, не всегда комфортна.Вернее, совсем не комфортна в ряде ситуаций, так как приводит к излишнему нагреву электрода, потере его формы(заточки).Поэтому для большинства задач при сварке на переменном токе желательно иметь приоритет времени действия именно отрицательной полуволны, обеспечивающей больший нагрев и проплавление основного металла. Работу в периоде АС положительной полуволны необходимо держать в пределах, при которых в каждой конкретной сварочной ситуации нагрев электрода и зона катодной очистки будет находится в приемлемых диапазонах. Теперь о регулировке. Как уже было ранее сказано, точка равенства времени действия отрицательной и положительной полуволны может иметь обозначение "0" в алгоритме настройки временного баланса полярности. Регулировка времени действия производится изменением условных единиц(%) относительно нуля в отрицательном и положительном диапазонах.Тут надо смотреть, по какой полуволне производится отображение регулировки.То есть изменение в "+" не всегда приводит к увеличению времени действия положительной полуволны.Иногда ровно наоборот.На сварочных ТИГ-машинах типа "китайский сундук" индикацию того, по какой полуволне идёт регулировка часто выполняла штриховка или залитие цветом положительной или отрицательной полуволны на циклограмме. Также условный НУЛЬ–тоже может отличаться от положения 50/50.Тут надо смотреть внимательно мануал по конкретной модели. Также рассмотрим теперь т.н ТОКОВЫЙ баланс АС.Данная регулировка позволяет увеличить амплитуду положительной полуволны относительно отрицательной, то есть в данном случае можно говорить о сварке переменным асимметричным током( подробнее см."Сварка в самолётостроении", стр.137.).Причём в этом случае увеличение амплитуды положительной полуволны на величину Х приводит к симметричному уменьшению амплитуды отрицательной полуволны.То есть на графике происходит как бы смещение оси координат по вертикали. Также надо заметить,что временной и токовый баланс не заменяют друг друга.В большинстве случаев именно временной баланс может дополняться токовым. Сварка в самолётостроении..djvu

-

Тема посвящена преимущественно разработке полуавтомата. В данной теме вы можете: - задать вопросы о разработке сварочных процессов; - узнать о последних обновлениях и нововведениях; - оставить отзыв. Вопрос о возможной модернизации оборудования задать можно. Для этого необходимо предоставить серийный номер и обозначить месторасположение. На 1 октября 2020г. Были полностью переработаны (в трехмодульной машине): ROOT-процессы для проволоки 08Г2С диаметра 0.8, 1.0 и 1.2мм в среде Co2 и 18% смеси;Normal для проволоки 08Г2С диаметра 0.8, 1.0, 1.2, 1.6мм в среде Co2 и 18% смеси;Normal для 308/309 нержавейки 0.8, 1.0, 1.2 в смеси Ar+2%Co2;RCW - сварка порошковой проволокой (FCAW) 1.2мм в среде Co2 и 18% смеси;Jet-DAC (в народе Force) – режим для сварки с большим вылетом и глубоким проплавлением, пока переработан только для проволоки 08Г2С диаметра 1,2мм.Большая часть остальных процессов подверглась косметическим изменениям, для возможности их портирования в обновленные машины. Данные обновления наиболее актуальны владельцам относительно новых машин – конца 2019 года и новее, а также владельцем машин с кабель-пакетом до 15м (в последнем случае процессы будут требовать не большой корректировки по напряжению). Рекомендую обновиться, да и мне будет интересна обратная связь. Планы на ближайшее будущее: Готовится обновление платы управления, точнее её ПО, что позволит минимизировать отклонения между сварочными источниками. Ориентировочно конец этого года. Скорее всего обновить можно будет любые машины;Обновление ТР-ки. Есть большое желание заняться COLD-процессами, аналогами COLD-ов, представленных в EWM AlphaQ и TitanXQ;Пульсы – КТТС.

- 74 ответа

-

- 3

-

-

- технологии

- отзывы

-

(и ещё 4 )

C тегом:

-

Эта тема для любого кроилова и желательно, как это исправили. Такого я ещё не видел. Чудеса из Красноярска Налили смолы прямо на грязь И это от тех же самых умельцев. P S Здесь герметика на 16 кило рублей.

- 852 ответа

-

- 20

-

-

Итальянская пресс - форма.Сложная и дорогая.(вторая половина ждет своей очереди).Ст.314 behler (1.2085).Наплавка В3К. Доводка - борфрезы,алмазные напильники,диски,бруски и т.д.) Довольно напряженная работа,.надо сказать.

- 16 ответов

-

- 7

-

-

- технологии

- фото

-

(и ещё 2 )

C тегом:

-

Здравствуйте! В этой теме предлагаем обсудить такой аксессуар, как бандана под маску сварщика. Мы шьем их и комплектуем ими маски, которые производим сами. Мы считаем, что это стильный и удобный головной убор для сварщика. Наша бандана выполнена из натуральных тканей. Удобство банданы заключается в том, что используя ее вместе с маской сварщика, помимо защиты волос от пыли, грязи и окалины, сварщик получает дополнительный комфорт из-за того, что не всегда наголовники масок снабжены полосками от пота или комплектуются полосками из синтетических материалов. Предлагаем Вам поучаствовать в опросе (нам, как производителям, очень важно ваше мнение)!

- 192 ответа

-

- 3

-

-

Постепенно будем собирать и систематизировать материалы по автомобильным деталям,т.е.,что из чего сделано.В данной теме будует информация о стальных,чугунных,алюминиевых деталях. Марки стали Изготавливаемые детали Стали пониженной прокаливаемости 50ППО (коромысло клапана ЗИЛ-130), 58 (55ПП), 60ПП (ведомая цилиндрическая шестерня главной передачи ЗИЛ-130, ведомая коническая шестерня ГАЗ-53А, вторичный вал ГАЗ-53А), НИПРА (шестерни полуоси, крестовины дифференциала) 08, 08кп, 10 Корпуса стеклоподъемников и дверных замков, кожуха системы охлаждения, брызговики двигателя, дверки кабин, крылья, глушители, щитки радиатора, панели капота, корпуса воздушного фильтра, детали кабин и кузовов, кронштейны, крышки клапанных механизмов, регулировочные прокладки, маслоотражатели, гайки, шурупы, детали приспособлений, нестандартного оборудования ст.15, 15кп Диски колес легковых автомобилей, различные пальцы и оси, болты и винты с круглой, олукрглой, цилиндрической, потайной и другими головками ст.20, 20кп, 25 Валы и червяки рулевого управления, валы управления коробкой передач, карданные валы, тросы стеклоподъемников, бамперы, детали рычага ручного тормоза, вилки переключения передач, вкладыши рулевых тяг, рычаги переключения передач, различные кронштейны, тросы управления карбюратором и др. ст.30, 35 Карданные фланцы и вилки, шестерни коленчатого вала, шестерни масляного насоса, корпуса гидроцилиндров опрокидывающихся устройств самосвалов, выдвижные гильзы гидроподъемников, буксирные крюки, вилки переключения передач, шпильки колес, шестигранные резные болты, детали нестандартного оборудования ст.40, 45 Коленчатые валы двигателя и компрессора, распределительные валы, поршневые пальцы, полуоси некоторых марок легковых автомобилей, оси шестерен заднего хода, поворотные шкворни, вилки карданного вала, венцы маховиков, разжимные кулаки колодок тормоза, штанги толкателей, шпильки головки блока и др. ст.50, 60 Ведомые диски сцепления Сталь для клапанов - 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, Чугунные детали отечественных автомобилей Типы чугунов Марки чугунов Изготавливаемые детали Серые СЧ15 СЧ20 СЧ25 Впускные и выпускные трубопроводы двигателей, блоки цилиндров двигателей, маховики, нажимные диски сцеплений, блоки цилиндров компрессоров, картеры и крышки картеров коробок передач, мокрые гильзы цилиндров и гильзы двигателей воздушного охлаждения, тормозные барабаны, цилиндры гидротормозов и сцеплений и др. ----------------------------------------------------------------------------------------------------- Легированные и малолегированные По ТУ заводов Монометаллические гильзы цилиндров, клапанные гнезда, гильзы цилиндров двигателей, поршневые кольца, диски сцеплений ------------------------------------------------------------------------------------------------------ Высоколегированные По ТУ заводов Вставки в верхнюю часть мокрых гильз цилиндров, клапанные гнезда Высокопрочные с шаровидным графитом ---------------------------------------------------------------------------------- ВЧ45, ВЧ50, ВЧ60, по ТУ заводов Поршневые кольца, коромысла клапанов, коленчатые валы, распределительные валы, картеры коробок передач, ступицы колес, тормозные барабаны, башмаки рессор, кронштейны двигателей и подвески ------------------------------------------------------------------------------------------ Ковкие КЧ35-10, КЧ37-12 Картеры главных передач, картеры задних мостов, картеры рулевых механизмов, чашки дифференциала, ступицы колес, тормозные барабаны, кронштейны, педали ----------------------------------------------------------------------------------------- Металлокерамические, спекаемые По ТУ заводов Направляющие втулки клапанов ----------------------------------------------------------------------------------------- Отбеленные По ТУ заводов Для наплавки тарелок толкателей, коромысел клапанов, кулачков распределительных валов при их ремонте Алюминиевые автомобильные диски. Изготавливаются из первичного алюминия. А356 AlSi7Mg03, российский аналог АК7ч Расшифровка надписей https://unit-car.com/termini-i-sokrasheniya/121-markirovka-diskov.html# http://mashintop.ru/userfiles/114_image001.png http://mashintop.ru/userfiles/19_image010.png http://mashintop.ru/ http://1tire.ru/wp-content/uploads/2017/03/GERMAN_DISK.jpg Итальянские диски http://1tire.ru/wp-content/uploads/2017/03/ITALIAN_DISK.jpg Японские диски http://1tire.ru/wp-content/uploads/2017/03/JAPAN_DISK.jpg Американские диски http://1tire.ru/wp-content/uploads/2017/03/AMERICAN_DISK.jpg Российские диски http://1tire.ru/wp-content/uploads/2017/03/RUSSIAN_DISK.jpg Китайские диски http://1tire.ru/wp-content/uploads/2017/03/CHINA_DISK.jpg http://1tire.ru/ Отличие оригинального диска от идентичного и реплики на примере BMW. Диски оригинальные и идентичные изготавливаются на одном заводе Оригинальные диски подлежат клеймению знаком BMW и являются принадлежностью автомобиля.Всю юридическую ответственность несет BMW ,а не завод изготовитель дисков.Точно такой же диск,отлитый на том же заводе,но без клейма, называется идентичным - в этом все их отличие.Реплика-точная копия оригинального диска,с неизвестным составом алюминиевого сплава,отлитым...можно догадаться где. Литые алюминиевые детали автомобиля Из алюминиевых сплавов изготавливают и другие детали двигателей: трубы впускные, картеры рулевого управления, картеры сцепления и др., отливаемые в кокиль из сплавов типа АЛ4 или АК9 (ОСТ 48-178—80); термостаты, водяные насосы, отливаемые под давлением из сплава АЛ4. Литьем под давлением изготавливают также корпуса карбюратора, дросселя, распределителя, топлив ного и масляного насосов и др. Диапазон применяемых сплавов также достаточно широк. Используют сплавы типа АК12М2 (ОСТ 48-178—80), АК9С и АК9М2а (ТУ 48-3606-8/0—82). Значительную номенклатуру деталей электроаппаратуры отливают под давлением из сплавов типа АЛ2 и АК12М2р (ТУ 48.26.48—78). Наиболее характерные примеры применения литейных алюминиевых сплавов в конструкциях двигателей приводятся ниже. Блоки У-образных двигателей ГАЭ-53 и ГАЗ-66 изготавливают из сплава АЛ4 литьем под давлением. Минимальная толщина стенки составляет 4,5 мм, масса отливки 29 кг и полностью механически обработанного блока 26 кг. Двигатель ГАЗ-24 имеет блок цилиндров из сплава АЛ4 массой 17 кг. Головки двигателей автомобилей ВАЗа отливают в кокиль из сплава АК6М2, трубы впускные — из сплава АК9. Методом литья под давлением изготавливают корпуса масляного насоса и ряд других деталей. Четырехцилиндровый блок двигателя английской фирмы «Hill-man» получают литьем под низким давлением из сплава типа AЛ4. Крышки коренных подшипников изготавливают литьем под давлением из сплава, содержащего 9 % Si и 3 % Си. Головку блока цилиндров отливают из сплава типа AJ16 в кокиль. Методом литья под давлением отливают переднюю крышку с водяным насосом, крышку клапанной коробки, секцию толкателей и выпускную трубу. Восьмицилиндровый У-образный двигатель английского автомобиля Rover целиком изготовлен из алюминиевых сплавов. Блок цилиндров отливают из сплава М25 в землю, головку — под давлением. Двигатель «Peugeot-204» (Франция) с алюминиевым блоком и головкой цилиндров поперечного расположения смонтирован в блоке с коробкой передач. Масса силового агрегата составляет 125 кг. Алюминиевый блок цилиндров двигателя «Renault-16» отливают под давлением. Одновременно из алюминиевых сплавов изготавливают головку и ряд других делалей. Масса двигателя 92 кг. Картер коленчатого вала У-образного двигателя воздушного охлаждения «Tat-га-603» отливают из сплава типа АЛ4. Головки на каждый цилиндр отливают в кокиль из сплава типа AЛ13. Американский шестицилиндровый двигатель воздушного охлаждения «Chevrolet-Corvair» изготавливают из алюминиевых сплавов методом литья под низким давлением. Алюминиевая головка выполнена общей на каждые три цилиндра. Блок шестицилиндрового двигателя «Rumbler» (США), отлитый под давлением из алюминиевого сплава, весит вместе с залитыми чугунными гильзами 30,5 кг. Оценивая применение литейных алюминиевых сплавов в конструкциях шасси и кузовов, следует прежде всего отметить изготовление коробок передач, главным образом в легковых автомобилях. Неавтоматические коробки передач отливают в кокиль и под давлением из сплава типа АЛ4. Картеры автоматических коробок передач более приспособлены для литья под давлением, что обусловливает более широкое применение алюминиевых сплавов для этих Целей. При этом обеспечивается более высокая точность отливок И значительное снижение механической обработки. Для уменьшения теплового расширения картера практикуют применение стальных вставок. Картер сцепления для легковых автомобилей, как правило, отливают под давлением как одно целое с картером коробки передач из сплава типа AЛ4. Картер сцепления для грузовых автомобилей отливают в комбинированные формы или в кокиль из сплавов типа АЛ4 и АЛ9. Из сплавов типа АК9С и АК9М2а изготавливают литьем под давлением тормозные колодки, картер рулевого управления, корпус фильтра очистки масла, картеры мостов легковых автомобилей. В кокиль отливают кронштейны опор подвески и реактивные штанги. В настоящее время осваивается производство колес легковых автомобилей литьем в кокиль и с противодавлением из сплава типа АЛ4. В ряде случаев для этих целей применяют ковку из сплава типа АДЗЗ или литье в кокиль из сплава типа АЛ9. Для придания декоративного вида колеса анодируют, хромируют или окрашивают. Конструкция колес должна обеспечивать достаточную их прочность, чтобы исключить повреждения при монтаже шин и при наезде на бортовой камень. Высокие теплопроводность и удельная теплоемкость алюминиевых сплавов способствуют применению их для отливки тормозных барабанов. При этом значительно увеличивается долговечность тормозных накладок. Тормозные барабаны отливаются в кокиль из сплавов типа АЛ9 и АЛ1, а иногда — под давлением. На рабочих поверхностях тормозных барабанов применяют чугунные вставки для увеличения износостойкости. В частности, на ВАЗе применяют литье под давлением из сплава АК12М2. Тормозные цилиндры штампуют из сплава АД31 или отливают в кокиль из сплавов типа АК6М2. Основное преимущество алюминиевых сплавов в данном случае — стойкость к коррозионному воздействию тормозной жидкости. Алюминиевые поршни тормозных цилиндров анодируют для увеличения износостойкости. Ряд деталей двигателей, шасси и кузова отливают из вторичных сплавов типа АК5М7, АК4М4, АК5М2, АК7, АК12М2р, АК4М2Ц6 и АК9М2а. Вторичные сплавы АК9С, АК12М2р и в отдельных случаях АК7, включая переплав алюминиевой стружки, применяют для подших-товки при выплавке первичных сплавов. http://metallicheckiy-portal.ru/

-

Решил создать эту тему для более подробного обсуждения всего что связано с изготовлением и монтажом перил,поручней и ограждений из нержавейки.Сегодня я расскажу о самом главном, на мой взгляд,процессе-креплении стоек к полу.После различных вариаций я выбрал данную схему из-за простоты,надежности и относительной дешивизны.Итак:Коронкой на 39 высверливаем отверстия глубиной 5-6см.Я работаю на деревянных ступеньках поэтому коронка на дрели для дерева.По керамике лежит рядом,ей сверлят постоянно поливая водой,если не перегревать то хватает довольно на долго.Далее перфоратором со сверлом на 16 заглубляем отверстие ровно по центру высверловки,диаметр бура зависит от диаметра хвостовика закладной.Далее разводим эпоксидку и добовляя песок доводим до конститенции густой сметаны,заливаем в отверстие,ставляем закладную и одеваем на нее стойку Кол-во эпоксидки надо подобрать так чтобы не вылезло много наружу,а то оттирать трудновато.Потом подставляя кирпичи или что то похожее с помощью уровня выставляем и оставляем застывать сутки.Если сроки поджимают то вместо эпоксидки можно использовать полиэфирную смолу с отвердителем и термофен.Продолжение следует. http://websvarka.ru/talk/uploads/monthly_11_2014/msg-9592-0-55806300-1416074149_thumb.jpghttp://websvarka.ru/talk/uploads/monthly_11_2014/msg-9592-0-57838500-1416074213_thumb.jpghttp://websvarka.ru/talk/uploads/monthly_11_2014/msg-9592-0-61156100-1416074072_thumb.jpghttp://websvarka.ru/talk/uploads/monthly_11_2014/msg-9592-0-59083100-1416074264_thumb.jpghttp://websvarka.ru/talk/uploads/monthly_11_2014/msg-9592-0-53949500-1416074324_thumb.jpg

- 67 ответов

-

- 21

-

-

Интересуюсь информацией по применению прямошлифовальных машин. По какому материалу применяются эти фрезы http://websvarka.ru/...t=20#entry37565 ? Используются ли они по стали? Прошу показать, если есть конечно, пример использования - фото /до, и после/. И ещё вопрос, машинки бывают пневмо и электро приводов какие есть соображения по этому. У меня такой машинки нет, поэтому интересуюсь. Есть машины разных размеров, в т.ч. и для обдирочных дисков, как например подобная: Если кто такой пользовался, прошу сообщить преимущества и недостатки в сравнении с УШМ, что по расходным, какое лучше зерно, как швы выглядят после зачистки.

-

Тема о термообработке металла и всего, что с ней связано. В помощь термисту Ассонов А.Д. 1969 Технология термической обработки деталей.djvu Каменичный И.С. 1952 Практика термической обработки инструмента.djvu Каменичный И.С. 1952 Практика термической обработки инструмента.djvu Каменичный И.С. 1982 Пособие термисту инструментального цеха.djvu Коротин И.М. 1963 Термист.djvu Крупицкий В.А. 1959 Основы термической обработки.zip Петраш Л.В. 1959 Закалочные среды.zip Самохоцкий А.И. 1976 Технология термической обработки металлов (1).zip Фиргер И.В. 1982 Термическая обработка сплавов.zip Филинов С.А. 1964 Справочник термиста.zip Седов Ю.Е. 1986 Справочник молодого термиста.zip

-

Определения. Системы обозначений металлов в Германии. Обозначение сталей по номеру материала на базе DIN EN 10027- 2 от 09.1999 Система обозначения сталей. (Согласно DIN EN10027-1). Система обозначений литья из чугуна в Германии. Обозначение алюминия и деформируемых алюминиевых сплавов Номер материала для алюминия и деформируемых алюминиевых сплавов на основе DIN EN 573-1 от 12.1994 Номер материала для литьевых изделий из цинковых сплавов согласно DIN EN 12844 от 01. 1999 г. Обозначение меди http://www.aiamci.ru/_ld/0/1_-____..pdf

-

Чугун.Марки.Зарубежные аналоги.Сварочные материалы.

Точмаш 23 опубликовал тема в Справочная информация

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки http://docs.cntd.ru/document/1200008656 ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки http://docs.cntd.ru/document/1200008852 ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия (с http://docs.cntd.ru/document/ ГОСТ 7769-82 Чугун легированный для отливок со специальными свойствами. Марки (с Изменением N 1) N 1, 2) http://docs.cntd.ru/document/1200011542 Принципы маркировки по ГОСТ, DIN, NF, JIS, ASTM, BS. Что означает маркировка чугуна? Принципы маркировки по ГОСТ, DIN, NF, JIS, ASTM, BS. Что означает маркировка чугуна?Чугуны различают: а) по форме включения графита серый чугун с пластинчатым графитом (СЧ);чугун с вермикулярным (червеобразным) графитом (ЧВГ);высокопрочный чугун с шаровидным графитом (ВЧ);ковкий чугун с хлопьевидным графитом (КЧ);6) по химическому составу: нелегированные чугуны (общего назначения)легированные чугуны (специального назначения).В чугунах используется приблизительно тот же комплекс легирующих элементов, что и в стали (хром, никель, алюминий, молибден, ванадий и т.д.). Маркировка легированных чугунов осуществляется с помощью букв, обозначающих легирующие элементы (по аналогии со сталями) и цифр, указывающих их содержание (в %). Буква Ш в конце маркировки указывает на то, что графит в чугуне имеет шаровидную форму; если буква Ш отсутствует, то графит пластинчатый. Нелегированный чугун не содержит других легирующих компонентов, кроме углерода. Чугуны с пластинчатым графитом для отливок В основу стандартизации серого чугуна положен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении. В соответствии с этим принципом обозначение марки чугуна в стандартах различных стран содержит значение минимально допустимого временного сопротивления разрыву, определенного в стандартной литой заготовке пробы диаметром 30 мм. Поскольку значения прочности чугуна данной марки в отливке зависят от скорости охлаждения, определяемой толщиной стенки (диаметром) отливки, в стандартах всех анализируемых стран приводятся минимальные значения полученные, в отдельно отлитых пробных заготовках других диаметров или сечений из серого чугуна каждой марки. А в стандарте Германии, например, приводятся таблицы и номограммы, связывающие прочность чугуна каждой марки с сечением пробной заготовки, что позволяет конструктору выбрать марку чугуна, обеспечивающую требуемую прочность в стенке отливки заданной толщины, или оценить прочность чугуна, которую следует ожидать в этой стенке при заливке чугуном выбранной марки. Стандарты на серый чугун (кроме отечественного) не регламентируют максимально допустимое значение временного сопротивления разрыву при растяжении, но устанавливают для чугуна каждой марки пределы допустимого значения твердости. Отечественный стандарт оговаривает в примечании к основной таблице, что максимальное значение временного сопротивления разрыву при растяжении, не должно превышать минимально допустимое более чем на 100 МПа. В стандарте Германии DIN 1691 отмечено, что в заказе на отливки должно быть однозначно указано, является ли характерным свойством предел прочности при растяжении или твердость по Бринеллю, и в зависимости от этого маркировка обозначается по-разному. Например: чугун DIN 1691-GG-25 или чугун DIN 1691-GG-210 HB Буквы GG обозначают соответственно: "gegossen" - отлито и "gubeisen" - чугун. В отечественном стандарте имеются три марки чугуна СЧ18, СЧ21 и СЧ25, которые допускаются для изготовления отливок по согласованию с потребителем. Стандарт Франции NF А 32-105-65 в настоящее время отменен. В большинстве марок серого чугуна косвенным методом ограничения прочности является максимально допустимое значение твердости, превышение которого приводит к отбелу и связанному с этим ухудшению технологических свойств. Твердость серого чугуна в значительной степени зависит от количества и размеров включений графита в структуре и количества и дисперсности перлита. Поэтому термическая обработка этого материала также весьма важна. Чугун одной марки может подвергаться нескольким видам термообработки: например, высокотемпературному отжигу для ликвидации структурно-свободного цементита, закалке и отпуску. Для получения марок чугуна от СЧ20 до СЧ35 применяют помимо легирования небольшими добавками Сr, Ni, Мо и Cu модифицирование жидкого металла непосредственно перед разливкой кремнийсодержащими добавками (ферросилицием, силикокальцием, силикобарием и другими). Чугуны ковкие для отливок В основу стандартизации ковкого чугуна (ГОСТ 1215) положен принцип регламентирования минимально допустимых значений временного сопротивления разрыву при растяжении, относительного удлинения и твердости (НВ). В зарубежных стандартах регламентируется также минимально допустимое значение предела текучести. Механические свойства ковкого чугуна определяют на литых образцах диаметром 16 мм; в зависимости от толщины стенки отливок допускается применение образцов диаметром 8 и 12 мм. Стандарты зарубежных стран также предусматривают применение образцов примерно таких же размеров. В стандарте США ASTM A602 (Р 82), например, М7002, буква М означает "malleable" - ковкий, 70 - предел прочности, в кгс/мм2, 02 - относительное удлинение в %, а в стандарте на отливки из ферритного ковкого чугуна ASTM А47 приведены две марки 22010 и 24018, где 220 и 240 - показатели предела текучести в МПа, а 10 и 18 - относительное удлинение в %. В стандартах Японии на отливки из ковкого чугуна марки обозначают только по пределу прочности остальных странах - по пределу прочности и относительному удлинению, причем в Германии и Великобритании - пределу прочности в кгс/мм2, а в Японии и Франции - в МПа (см. перевод единиц давления, хотя давление тут - только размерность ) В Германском стандарте DIN 1692 буквы GTS обозначают отожженный ковкий чугун без обезуглероживания, а GТW - обезуглероженный отожженный ковкий чугун. Японский стандарт JIS G5702 регламентирует свойства черносердечных ковких чугунов, обозначаемых буквами FСМВ "foundry casting malleable blackheart", JIS G5703 - FCМW, буква W означает "Whiteheart" (белосердечный, он же обезуглероженный), причем три последние марки дополнены буквой Р, что означает "Реrlite" (перлитный). И, наконец, стандарт JIS G5704 - FСМР, где Р означает то же самое. Французский стандарт NF А 32-701 оговаривает марки белосердечного ковкого чугуна, которые обозначаются буквами МВ - "Мilleable blanc", а стандарт NF А 32-702 на отливки из ковкого чугуна с шаровидным графитом, ферритного и перлитного чугунов, маркируют буквами МN, где N означает "nodulaire" - шаровидный. В стандарте Великобритании ВS 6681 классы ковкого чугуна, входящие в область распространения данного стандарта, обозначаются следующим образом: W - белосердечный (обезуглероженный) ковкий чугун, В - черносердечный (ферритный) ковкий чугун, Р - перлитный ковкий чугун. Чугуны антифрикционные для отливок ГОСТ 1585 распространяется на антифрикционный чугун для отливок, работающих в узлах трения со смазкой, и включает 10 марок. В ГОСТ 1585 приводится химический состав чугунов, твердость и микроструктура по ГОСТ 3443. Чугуны марок АЧС-1 - АЧС-6 - серые с пластинчатым графитом и различной структурой матрицы. Чугуны марок АЧВ-1 и АЧВ-2 - высокопрочные, с шаровидным графитом с перлитной (АЧВ-1) и перлитно-ферритной (АЧВ-2) металлической основой. Чугуны марок АЧК-1 и АЧК-2 - ковкие с компактным графитом: чугун АЧК-1 легирован медью, перлитный, АЧК-2 - перлитно-ферритный. Массовая доля марганца меняется в указанных в марке АЧС-5 пределах в зависимости от толщины стенки. В зарубежных странах нет стандарта, объединяющего марки антифрикционных чугунов. Количество включений графита оценивается средним процентом площади, занятой на микрошлифе. Например, Г2 - до 3 % площади, занятой графитом. Распределение включений графита оценивается по шкале 3 приложения 2 ГОСТ 3443. Количество перлита или феррита оценивается средним процентом площади, занятой этими структурными составляющими на шлифе. Например: П92 - площадь, занятая перлитом, свыше 90 до 94 %. Дисперсность пластинчатом перлита определяется средним расстоянием между пластинами цементита. Например: Пд 0,5 - расстояние между пластинами цементита от 0,3 до 0,5 мкм. Фосфидная эвтектика оценивается средней площадью изолированных включений. Например: Фр - диаметр ячеек свыше ... до ... Термическая обработка антифрикционных чугунов АЧК-1 и АЧК-2 аналогична применяемой для обычных ковких чугунов. Чугуны с шаровидным графитом для отливок В ГОСТ 7293 "Чугун с шаровидным графитом для отливок" имеются восемь марок чугуна с шаровидным графитом. Марка ЧШГ определяется показателями временного сопротивления разрыву при растяжении и условного предела текучести. Условное обозначение марки включает буквы ВЧ - высокопрочный чугун и цифровое обозначение минимального значения предела прочности, в МПа*10-1. Механические свойства ЧШГ обеспечиваются в литом состоянии или после термической обработки. Показатели относительного удлинения, твердости и ударной вязкости определяют только при наличии требований в нормативно-технической документации, и они должны соответствовать требованиям настоящего ГОСТа. В стандарте США ASTM А536 в маркировке чугуна первое и второе числа также определяют показатель предела прочности при разрыве, первое - в фунтах/кв.дюйм*103, а второе - округленная величина этого показателя в МПа*10-1. Третье число определяет минимальное значение относительного удлинения в %. Например, марка 80-50-06 имеет следующие минимальные показатели механических свойств: предел прочности - 80000 фунт/дюйм2 или 552 МПа условный предел текучести - 55000 фунт/дюйм2 или 379 МПа относительное удлинение - 6,0% В стандарте Германии DIN 1693-506-50 в названии марки буквы означают: G - "gegosen" (отлито), G - "gubeisen" (чугун), G - "globular" (шаровидный), 50 - минимальное значение предела прочности в МПа*10-1 (например, GGG-50). В стандарте Великобритании ВS 2789 буквенные обозначения не применяются. Во французском стандарте NF А 32-201 буквы FGS означают: "fonte" (литье), "graphite" (графит) и "sferoidal" (шаровидный). В обозначениях стандартов Франции и Великобритании помимо предела прочности при растяжении в МПа указывается и относительное удлинение в %. В случае, когда испытания на растяжение выполняются не на отдельных, а на смежных с отливкой образцах, указанное обозначение дополняется буквой А. В случае, когда отливки должны обладать особой ударной вязкостью при низкой температуре, указанные обозначения дополняются буквой L, сопровождаемой числом, соответствующим температуре испытания. Символы L и А могут сочетаться. Например, FGS 350-22АL40. В большинстве национальных стандартов на высокопрочные нелегированные чугуны, регламентирующих механические свойства, химический состав чугунов не оговаривается. Обязательными для контроля являются предел прочности при растяжении, предел текучести, и относительное удлинение. В стандартах всех стран, за исключением стандартов Германии и США, приводятся контролируемые пределы величин твердости. Остальные параметры чугунов, в том числе микроструктура, могут контролироваться по требованию заказчика. Количество графита преимущественно шаровидной формы, оговариваемое в большинстве национальных стандартов, колеблется в широких пределах от 70 % в стандарте Японии до 90 % в стандарте США ASTM А395. В том же стандарте приводится единственная марка ферритного чугуна ЧШГ с контролем химического состава по основным элементам и твердости. Определение пределов прочности и текучести и относительного удлинения в большинстве стандартов осуществляется на отдельно отлитых и специально выточенных образцах диаметром 14 мм из заготовок больших размеров (до 75 мм). Если по техническим причинам необходимо использовать образец другого диаметра, он должен обязательно удовлетворять следующему соотношению: L0 = 5,65·S0 = 5d, где L0 - начальная длина между метками на испытуемом образце; S0 - начальное сечение образца; d - диаметр калиброванного сечения образца. Отливки заказчику поставляются в исходном или термообработанном виде. Термообработка для снятия напряжений не оказывает влияния на микроструктуру чугуна отливок, остальные виды термообработки проводятся с целью изменения структуры и приведения свойств в соответствие с требованиями стандарта. Стандарт Японии JIS G 5502 включает 7 марок чугуна с шаровидным графитом. FСD 370 и FCD 400 - ферритные, FCD 450 и FCD 500 - ферритно-перлитные и FCD 600, FCD 700 и FCD 800 - перлитные чугуны. Стандарт JIS G 5503 содержит три марки чугуна с шаровидным графитом: FCD 900 - ферритно-бейнитного класса с повышенной ударной вязкостью, FCD 1000 - со структурой матрицы "отпущенный мартенсит" - повышенной прочности и FCD 1200 чугун мартенситного класса с повышенной твердостью, применяемый для отливок, работающих на износ. Последние три марки получают только термической обработкой с нагревом до области аустенитного превращения. Чугуны с вермикулярным графитом для отливок ГОСТ 28394 содержит марки чугуна для отливок, имеющего в структуре графит вермикулярной формы и не более 40 % шаровидного графита. Для отливок применяют чугуны следующих марок: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45. Марка чугуна определяется временным сопротивлением разрыву при растяжении и условным пределом текучести. Условное обозначение марки включает буквы ЧВГ - чугун с вермикулярным графитом и цифру, обозначающую минимальное значение временного сопротивления разрыву при растяжении в МПа*10-1. Относительное удлинение и твердость по Бринеллю определяют при наличии специальных требований в нормативно-технической документации. По требованию потребителя допускается устанавливать другие значения твердости. Механические свойства определяют на одном образце диаметром 14 мм, изготовленном из заготовки толщиной или диаметром 25 мм. В Румынии стандартизированы три марки ЧВГ. В марках России и Румынии цифровое обозначение марки соответствует требуемому минимальному значению показателя предела прочности при растяжении в МПа. Стандартные марки чугуна с вермикулярным графитом (США) приведены по данным проекта стандарта, разработанного в январе 1982 г. ("Standard specification for Compacted Graphite Iron Casting"), которым определены условия приемки и контроля качества деталей из ЧВГ. Фирма Великобритании "International Machinite Metal" применяет отраслевой стандарт, оговаривающий только две марки чугуна с вермикулярным графитом: FС 275 - ферритный чугун и FС 400 - перлитный чугун. Несмотря на сравнительно невысокие показатели механических свойств, чугун с вермикулярным графитом получил в последнее время достаточно большое распространение благодаря хорошим технологическим и теплофизическим свойствам. Чугуны легированные для отливок со специальными свойствами ГОСТ 7769 распространяется на чугуны для отливок с повышенной износостойкостью, коррозионной стойкостью, жаростойкостью и жаропрочностью. Так как многие из них сочетают н себе несколько указанных свойств, маркировка осуществляется по преобладанию легирования. Низколегированные чугуны всех видов, а также высоколегированные марганцевые и никелевые, за исключением марок ЧН2Х, ЧХ3Т, ЧГ7Х4, ЧН4Х2, модифицируют графитизирующими присадками. В хромистых чугунах и в чугунах с шаровидным графитом допускается массовая доля никеля до 1,0 % или меди до 1,5 % вводимых с шихтой: природно-легированными чугунами, легированным стальным ломом или магнийсодержащими лигатурами. В отливках из легированного чугуна с шаровидным графитом не менее 80% включений должны быть шаровидной формы. Отливки из высоколегированных хромистых и кремнистых чугунов для снятия внутренних напряжений подвергаются термической обработке. В соответствии с ГОСТ 7769 во всех марках чугунов контролируются предел прочности при растяжении и твердость HB), в чугунах с шаровидным графитом относительное удлинение (d), в остальных - предел прочности на изгиб (sизг). Отливки из жаростойкого чугуна должны обладать сопротивлением окалинообразованиям: не более 0,5 т/(м·ч) увеличения массы и росту не более 0,2 % при температуре эксплуатации, в течение 150 ч. ГОСТ 7769 включает следующие марки износостойких чугунов: низколегированные хромистый ЧХ3Т и два никелевых ЧН2Х и ЧН4Х2, высоколегированные хромистые ЧХ9Н5, ЧХ16, ЧХ16М2, ЧХ22, ЧХ28Д2, ЧХ32 и высоколегированные марганцовистые ЧГ7ХЧ, ЧГ6С3Ш и ЧГ8Д3. В стандарте США ASTM А532 "Износостойкие серые чугуны" ("Abrasion resistant cast irons") имеется десять марок чугуна трех классов. К классу I относятся низкохромистые износостойкие чугуны, к классу II - высокохромистые и к классу III - с содержанием хрома 23-28 %. Тип чугуна А, В, С и т.д. определяет массовые доли других элементов, входящих в состав чугуна. В обозначении марки ("designation") чугуна НС и LС соответственно повышенное и пониженное содержание углерода. Отличительной чертой маркировки десяти чугунов в стандарте Германии (DIN 1695) является величина средней массовой доли углерода (С*102), проставляемая перед буквами, обозначающими легирующие элементы. 9 марок стандарта Франции NF А32-401 в обозначении имеют наименование легирующих элементов с указанием их массовой доли. При этом марки FВА и FВО относятся к нелегированным белым чугунам, а остальные - к легированным. В стандарте Великобритании ВS 4844 "Износостойкий белый чугун" ("Abrasion resisting white cast iron") нелегированные и низколегированные белые износостойкие чугуны обозначаются цифрой I и соответствующей буквой. Типы IА и IВ отличаются друг от друга содержанием фосфора, а IС - углерода. Белые никель-хромистые чугуны делятся на пять классов, обозначаемых цифрой 2 и соответствующей буквой. Чугуны различных сортов данного класса отличаются, главным образом, содержанием углерода. Белые высокохромистые чугуны (7 классов) существенно отличаются по составу, главным образом, по содержанию хрома; они обозначаются цифрой 3 и соответствующей буквой. Коррозионно-стойкие чугуны (II марок) согласно ГОСТ 7769 можно разделить на три основные группы: высокохромистые ЧХ22С, ЧХ28 и ЧХ28П, высококремнистые ЧС13, ЧС15, ЧС15М4, ЧС17 и ЧС17М3 и низколегированные никелевые ЧНХТ, ЧНХМД и ЧНМШ. Первая и третья группы имеют аналоги в зарубежных стандартах износостойких чугунов, обладающих, как уже было сказано, и определенной коррозионной стойкостью. Стандарт США ASTM А518 "Отливки из коррозионно-стойкого высококремнистого чугуна" ("Corrosion-resistant high-silicon iron castings") включает три марки: grade 1, grade 2 и grade 3. Они различаются содержанием хрома и молибдена. Массовая доля кремния во всех трех марках одинакова. Отливки, изготовляемые из этого чугуна, для работы в жидких коррозионных средах под давлением должны выдерживать не менее 275 кПа. В стандарте Великобритании BS 1591 ("Corrosion resisting high-silicon iron castings") предусмотрено четыре марки чугуна Si10, Si14, SiCr144 и Si16, отличающиеся содержанием кремния и хрома. Толстостенные отливки при литье этих марок чугунов должны охлаждаться в форме до 150-200°С. Мелкие отливки выбивают из формы при 800-850°С и помещают в печь при 750-850°С. Выдерживают при температуре 730-740°С в течение 3-4 ч, затем охлаждают с печью до 100-200°С. Жаростойкие чугуны по ГОСТ 7769 подразделяются на три основные группы: алюминиевые (от 0,6 до 32 % Al) ЧЮХШ, ЧЮ6С5, ЧЮ7Х2, ЧЮ22Ш и ЧЮ30, низколегированные хромом ЧХ1, ЧХ2 и ЧХ3 и кремнистые низколегированные чугуны ЧС5 и ЧС5Ш. Алюминиевые чугуны имеются в национальных стандартах Болгарии, Румынии и бывшей ГДР. Национальные стандарты Чехословакии регламентируют две марки алюминиевого чугуна, а Польши - восемь марок. Основным требованием к чугуну каждой марки является химический состав, который определяет микроструктуру и основные эксплуатационные свойства: жаростойкость, износостойкость. Низкохромистые чугуны содержат от 0,4 до 3,0 % Сr и характеризуются более высокой жаростойкостью, чем обычные серые чугуны. Для предотвращения образования структурно-свободного цементита с увеличением содержания хрома в чугунах увеличивают содержание углерода и кремния и модифицируют чугун. В стандарте США ASTM А319 (R 1985) приведены три класса чугуна с повышенным содержанием хрома. Содержание его от одного типа к другому возрастает (от А до D), при этом углеродный эквивалент в отличие от чугуна ГОСТ 7769 уменьшается, а содержание фосфора увеличивается вдвое. Две марки жаростойкого кремнистого чугуна ЧС5 и ЧС5Ш по ГОСТ 7769 имеют также аналоги в стандарте Польши. Химический состав этих марок практически одинаков, чугун марки ЧС5Ш отличается лишь наличием глобуляризирующих элементов - магния или церия и, соответственно, шаровидной формой графита. К жаропрочным чугунам относятся высоконикелевые чугуны с пластинчатым и шаровидным графитом с аустенитной или аустенитно-карбидной матрицей, обладающие повышенными сопротивлением ползучести и пределом прочности. В ГОСТ 7769 приведена одна марка аустенитного чугуна с пластинчатым графитом ЧН15Д7 и четыре марки аустенитного чугуна с шаровидным графитом ЧН11Г7Ш, ЧН15Д3Ш, ЧН19Х3Ш и ЧН20Д2Ш, где Н, Д, Г и Х означают наличие легирующих: никеля, меди, марганца и хрома соответственно, среднее значение которых определяется числом, стоящим после буквы. Буква "Ш" указывает на шаровидную форму графита. В соответствии с ГОСТ 7769 для этих чугунов осуществляют контроль: предела прочности при растяжении, относительного удлинения и твердости. Для марки ЧН15Д7 контролируется еще и предел прочности на изгиб. Стандарт США ASTM А436 включает 8 марок аустенитного чугуна с пластинчатым графитом, которые отличаются различным легированием никелем, марганцем, медью, хромом и кремнием. Кроме химического состава в этих марках чугуна контролируется предел прочности при растяжении и допускаемые пределы твердости. Обозначение марок условное, например "Туре 2в" - 18-20 % никеля, 3-6 % хрома. Стандартом США ASTM А439 предусмотрено 9 марок аустенитного чугуна с шаровидной формой графита. Обозначение марок также условное. Помимо предела прочности при растяжении обязательным для контроля в этих марках чугуна является предел текучести, относительное удлинение и пределы твердости. Контроль механических свойств осуществляется на образцах, изготовленных из специально отлитых отдельно заготовок. Стандартом США ASTM А571 предусмотрено изготовление марки аустенитного чугуна с шаровидной формой графита (Туре D2М, Class 1 and 2), отличающейся повышенным содержанием марганца. Для этой марки чугуна обязателен контроль ударной вязкости. Стандартом Германии DIN 1694 предусмотрено 8 марок аустенитного чугуна с пластинчатым графитом и 14 марок аустенитного чугуна с шаровидной формой графита. Маркировка этих двух видов чугуна такова: GGL - чугун с пластинчатым графитом и GGG - с шаровидным. В маркировке обозначены основные легирующие элементы и соответствующая им средняя массовая доля. Например, NiSiCr2052 - чугун с шаровидным графитом со средним содержанием никеля 20,0 %, кремния - 5,0 % и хрома - 2,0 %. Стандарт Японии JIS G 5510 включает 9 марок аустенитного чугуна с пластинчатым графитом и 14 марок - с шаровидным графитом. Все марки обозначаются аналогично стандарту Германии. Дополнительно введена марка FCA-Ni35 - аустенитный чугун с пластинчатым графитом со средним содержанием никеля 35,0 %. В стандарте Франции NF А32-301 на аустенитные чугуны маркировка аналогична стандартам Германии и Японии. Например, L-NUC 1563, где L - пластинчатая форма графита; N - средняя массовая доля никеля - 15,0 %; U - средняя массовая доля меди - 6,0 %; С - средняя массовая доля хрома - 3,0 %, S-NSC 2052, где S - шаровидная форма графита; N - средняя массовая доля никеля - 20,0 %; S - средняя массовая доля кремния - 5,0 %; С - средняя массовая доля хрома - 3,0 %. Стандарт Великобритании BS 3468 определяет три марки чугуна с пластинчатым графитом (F1, F2 и F3) и восемь марок - с шаровидным S2, S2W, S5S, S2В, S2С, S2М, S3, S6. Марки представляются в двух группах: первая F1, F2, S2, S2W, S5S - промышленные марки, применяемые в том случае, когда требуется коррозионная стойкость и термостойкость, а вторая F3, S2В, S2С, S3, S6 - это марки специального назначения в криогенных устройствах, а также обладающие низкой магнитной проницаемостью или другими специфическими свойствами. Поиск в инженерном справочнике DPVA. Введите свой запрос: Дополнительная информация от Инженерного cправочника DPVA, а именно - другие подразделы данного раздела:Чугун, общие свойства.Новые обозначения чугунов (JL, JS, JM, GJL, GJS, GJMW, GJMB) по DIN EN 1561/ 2/ 3 вместо старых и привычных (GG, GGG, GTW, GTS) по DIN 1691 / 2 / 3.Вы сейчас здесь: Принципы маркировки по ГОСТ, DIN, NF, JIS, ASTM, BS. Что означает маркировка чугуна?Примерный химсостав обычных (нелегированных) чугунов и английские наименования чугунов.Таблицы взаимного соответствия чугунов (Grey, Ductile, Malleable cast iron) , специфицированных по стандартам JIS, W.-nr., DIN, BS, EN, AFNOR, UNI, UNE, SS, AISI/SAE (ANSI/ASTM), GB.Механические и физические свойства чугуна GG-15 (Cast Iron - серый чугун).Механические и физические свойства чугуна GG-20 (Cast Iron - серый чугун).Механические и физические свойства чугуна GG-25 (Cast Iron - серый чугун).Механические и физические свойства чугуна GG-30 (Cast Iron - серый чугун).Механические и физические свойства чугуна GG-35 (Cast Iron - серый чугун).Механические и физические свойства чугуна GGG-40 (Ductile Iron - высокопрочный чугун с шаровидным графитом ВЧШГ).Механические и физические свойства чугуна GGG-50 (Ductile Iron - высокопрочный чугун с шаровидным графитом ВЧШГ).Механические и физические свойства чугуна GGG-60 (Ductile Iron - высокопрочный чугун с шаровидным графитом ВЧШГ).Механические и физические свойства чугуна GGG-70 (Ductile Iron - высокопрочный чугун с шаровидным графитом ВЧШГ)Механические и физические свойства чугуна GGG-NiCr20 2 (Ductile Ni-resist Iron - пластичный (или высокопрочный) нержавеющий чугун).Механические и физические свойства чугуна GGG-NiSiCr 20 4 2 (Ductile Ni-resist Iron - пластичный (или высокопрочный) нержавеющий чугун).Скорость коррозии чугуна, стали, нержавеющей стали. Сравнительные данные по скорости коррозии: нержавеющий чугун, обыкновенный серый чугун, углеродистая сталь, нержавеющая сталь.Чугун, технологии сваркиТаблица. Обозначения и химсостав металлов и сплавов, используемых в арматуростроении в СШАТаблица. Коррозионная стойкость металлов и сплавов при нормальных условияхЭлектропроводимость (электрическая проводимость) и электрическое сопротивление для железа, сталей и суперсплавов.Механические свойства и допускаемые напряжения для отливок из серого чугуна https://dpva.ru/Guide/GuideMatherials/Metalls/CastIron/InternationalMarking/ -

-

Добрый день, дорогие форумчане... Вопрос стоит в том что сейчас работаю в 83 Мостоотряде в городе Астрахани.. Проблема состоит в том что нет практически никакой документации по автоматической сварке... Нужна литература по технологии, процессу, учебники, документация по оборудованию (ВДУ-1204, трактора ТС-16). Буду благодарен любой документации, комментариям, советам, опыту...

-

Продолжение.Начало вот здесь http://websvarka.ru/...1160#entry60511 Доброго времени суток уважаемые профессионалы и начинающие, традиционно выкладываю в "свою" ветку форума достижения, рост в сварочном ремесле. Вашему вниманию будет представлен проектик "лестница". Сразу оговорка, хорошо, что данный проект до рук дошел только в этом году, а не в прошлом как планировалось. Поскольку, умений и понимания процесса сварки в этом году прибавилось (в основном большему уделенному времени сварке), вот так. Итак кратко по технике. Здесь применил все советы (советы которые давали уважаемые профи в данной теме ) по ведению электрода, по угловым соединениям и в особенности по току, скажем так в одну практическую кучу. Также успешно применяется режим "в отрыв", без отрыва немного получается только УОНИ. Увереннее и умереннее получается потолок, хотя много подтеков, но пока цель проварить чтобы держалось, а красота это потом. Ток 90-95 А обратной полярности, при сварке деталей "на коленке" и 100-115 А при сварке к штырям в полу и далее по месту.Электроды Е6013. Извиняйте за качество фото, уработался в тот момент, под рукой был только мобильный телефон. ножки - положено начало изготовления лестницы квадрат-труба наглухо заварена (также подсмотрено из разных ветока данного форума) для более долговечной эксплуатации. заготовки тетивы угол наклона неудобный, но деваться некуда 46-470 . По расчетам ступени шириной 21см, высотой такие -же, в целом оптимально. заготовки по 4 метра, учетом загиба около 3-х метров вот так лестничный марш начинается. А здесь мои яростно ненавистные угловые швы. Товарищи профи, если можно критику, али совет какой, может на ваш взгляд что-то не так или где-то можно было лучше сделать, буду благодарен.

- 628 ответов

-

- 15

-

-

- технологии

- схемы

-

(и ещё 3 )

C тегом:

-

Задумываюсь о выборе трубогиба до двух дюймов, для применения при монтаже отопления. Трубогибы бывают двух видов, с открытой и закрытой рамой. Расскажите кто пользовался и тем и другим видом, какой удобнее?

-

Компания "Рутектор" приглашает вебинар, средствам защиты сварщиков. Вебинар 19 августа, в 11.00 – регистрация открыта - https://rutector.ru/press/news Элементы сварочных аэрозолей и газов – источник опасных и вредных производственных факторов химической природы. Обладая сильным раздражающим действием, они оказывают неблагоприятное действие на здоровье сварщика. Правильный подбор индивидуальных средств защиты, совершенствование технологических процессов обеспечит качественную защиту. Программа вебинара Самые распространенные аэрозоли и газы возникающиепри сварке Влияние их на здоровье сварщикаКак защищают сварщика системы очистки и подачи воздухв подмасочное пространство (PAPR) Особенности и критерии выбора масок с подачей очищенного воздуха (PAPR)Обсуждение с участниками, ответы на вопросыЖдем Вас 19 августа 11:00 С любого устройства. Из любой точки мира.

- 20 ответов

-

- 2

-

-

- маска

- светофильтры

-

(и ещё 1 )

C тегом:

-