-

Постов

1 285 -

Зарегистрирован

-

Посещение

-

Победитель дней

104

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Самый практичный вариант. И предгаза и постгаза сколько хочешь. Я еще иногда и возгорание горелкой тушу. Вот у меня противоположная была задача - на механическую горелку клан поставить и чтобы и так и так работало по выбору. П.С. Если что - клапан ЭПХХ от Жигулей.

-

Добавил блок настроек принудительного обдува свариваемой детали (сварного шва). Принудительный обдув может применяться, например, при сварке титана, когда используется специальное приспособления для обдува сварного шва, закрепляемого позади сопла сварочной горелки. Программа автоматически определяет необходимость применения такого обдува, исходя из расчета теоретической температуры конечного участка сварного шва. Например, когда при орбитальной сварке титановой детали, теоретическая температура конечного участка определяется, как превышающая 250 градусов. Этот алгоритм построен на расчете параметров теплообмена при сварочном процессе. Стоимость израсходованного защитного газа включается в общую стоимость расходуемого газа (напомню, также рассчитывается стоимость защитного газа расходуемого через газовую горелку и через систему поддува полости свариваемой детали). Также, доработаны некоторые алгоритмы программы, исправлены выявленные ошибки, доработан интерфейс.

-

Реклама должна прежде всего продавать. Мы же не знаем результатов исследований по отклику на эту рекламу. Может он, отклик, был очень хороший. Может этим занималось серьезное рекламное агентство, знающее законы рекламы. Если бы меня попросили объяснить выбор рекламного агентства этой несуразной фотографии, а не "правильной", с изображением заурядного сваривающего сварщика, то я бы объяснил это тем, что данное фото больше цепляет и лучше запоминается. П.С. Для тех, кто иногда не варит. Очень хорошая книга про то, как надо рекламировать - "Огилви о рекламе" Девида Огильви.

-

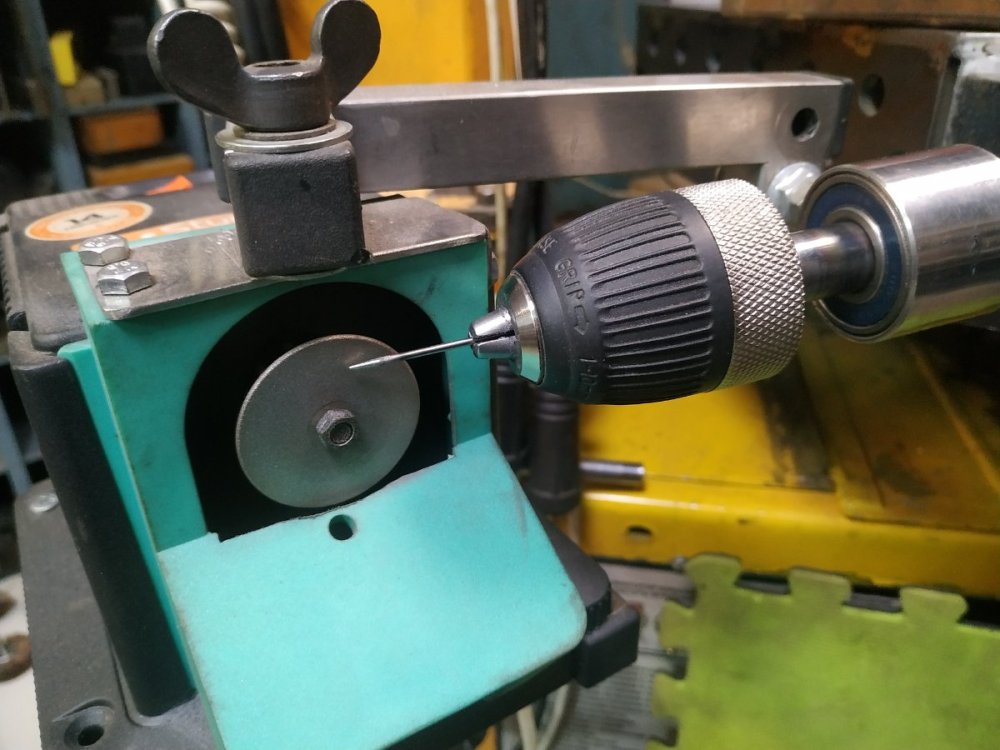

Там не в сгорании проблема. Если затачивать электрод от цилиндрического состояния, то он работает острой кромкой как токарный резец из ВК8. Китайские дешевые диски на никелевом связующем просто обдираются. При этом, на никеле самое прочное связующее, остальные просто вне конкуренции.

-

Вроде были какие-то проблемы с прошивкой, но у меня все хорошо работает. А проблемы, скорее всего, в некорректных настройках. Широта диапазонов этих настроек позволяет запсочить режимы в зону нестабильности. Во всяком случае я для себя так все объяснил и зажил спокойно, наслаждаясь жизнью и иногда аппаратом. Похоже из алмазного абразива только такой будет работать (по стойкости диска), на никелевом гальваническом связующем. Зернистость конечно великовата, но с меньшей производительность падает, так что приходится мириться. Алмазный на бакелитовом связующем только подполировывать электрод можно (я так и делаю когда приспичит), а так износ большой. Карбид кремния по зернистости конечно можно идеально подобрать, но опять таки износ большой, только для ручной заточки.

-

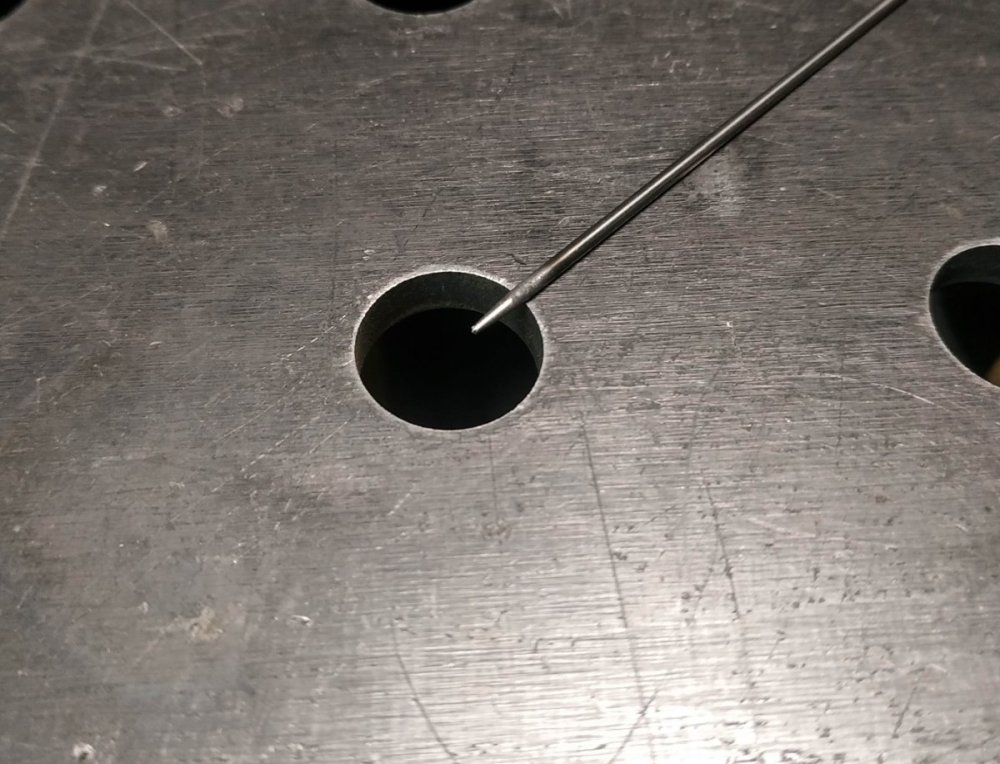

Риски поперек мне только специально можно сделать (фото 1). Притупление, вроде тоже в допуске. Вот как притупление 0,3 на электроде 1,6 выглядит (фото 2).

-

Вот так загрязняется (фото 1). Летит всякая неудаляемая грязь, масло, окись, пары алюминия. А аэродинамика околодуговой зоны такова, что скорость воздушного потока там высокая (доходит до сверхзвуковой) и все тянет в сопло и на электрод. Чистить конечно можно и нужно, но это приходится делать очень часто - муторно. Электрод 1,6, заточка 30 градусов, кончик 90 и слегка скруглен. 1, В рабочем состояние. 2. Почищенный, поправленный.

-

У меня на малых токах электрод 1,6 (иногда 1мм, но у него плохой теплоотвод), но заточенный под 30 градусов. Кончик заточен под девяносто и скруглен, так что шарик в принципе и не нужен, сам потом в границах этой заточки оплавляется, если баланса хватает. Но я кроме баланса длительности полупериодов еще и баланс амплитуды постоянно использую. В некоторых ситуациях электрод естественным путем невозможно оплавить, только идти в меню менять настройки и искусственно оплавлять. Электроды лантановые, в принципе претензий нет, все равно постоянно по уши в алюминии.

-

У меня образ работы сидячий далеко от сварочника, это же надо руки тянуть. Привык уже с горелки током управлять.

-

Тут все сложнее. У шарика на переменке эмиссия лучше (ну там, пленочный электрод и все такое). У меня на шарике дуга заметно стабильнее.

-

Я где-то видел (вроде на Евеме) шарикоделательную кнопку - нажал и о чудо, шарик. У меня же надо в меню второго уровня влезть, чтобы баланс длительности полупериода поправить, а еще баланс амплитуды полупериода не дает сильно электрод оплавить. Вот и жду пока естественным путем шарик не сделается, но иногда электрод так и не оплавляется.

-

Даже шарик не делаю (больно муторно и не особо получается) и электрод весь в алюминии - летит и тыкаю постоянно (в лом прыгать поправлять-затачивать).

-

"Блажен, кто верует, тепло ему на свете!" А. С. Грибоедов "Ибо кто из нас, желая построить башню, не сядет прежде и не вычислит издержки, имеет ли он, что нужно для совершения ее, дабы, когда положит основание и не возможет совершить, все видящие не стали смеяться над ним, говоря: этот человек начал строить и не мог окончить?" Евангелия от Луки, 14, 28-30

-

Любитель с полуавтоматом почти наверняка такой ковшик сделает на выброс (если только случайное чудо не приключиться). У деда инфаркт от пережитого. Да ну нафиг, потом с эти всю жизнь жить.

-

У меня смешнее есть случай. Понадобилось мне у своего токарного масло из КПП удалить, сливной пробки нет, руки между валами в коробку не лезут. Мне показалось что самый простой способ - сделать самому аппарат для вакуумной эвакуации жидкостей. А тут алюминий с латунью полуавтоматом в быту варить... У меня лично TIGом с трудом получается.

-

Отвлеку немного уважаемое сообщество. Я человек неопытный, три дня ломаю голову, где в быту нужно кое-как присрать алюминий к алюминию. Вот сижу и тупо смотрю на свой быт и ничего не попадается на глаза. Может у меня быт какой-то ущербный? А может это из-за того, что я сильно избалован понятием "эксплуатационные свойства"? "Объясните мне, пожалуйста, зачем нужно искусственно фабриковать Спиноз, когда любая баба может его родить когда угодно." (с) - Любой TIG AC/DC сварит чего угодно.