-

Постов

1 294 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

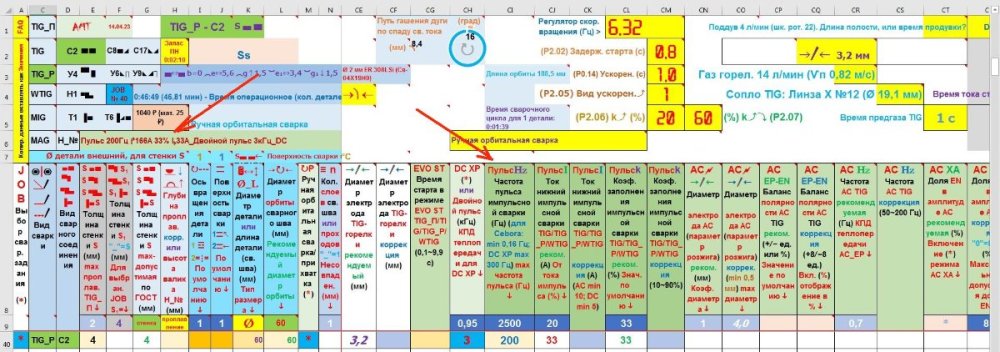

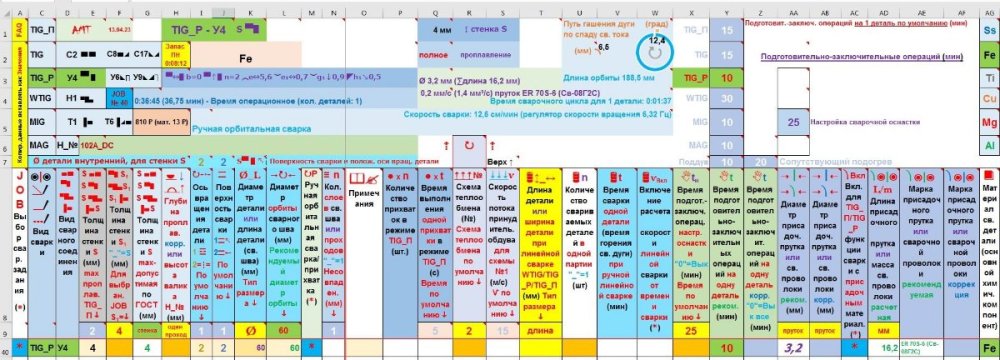

Импульсная сварка Программой поддерживаются режимы как обычной импульсной сварки, так и режим двойного пульса. - Автоматическая/ручная установка верхнего и нижнего сварочного тока. - Автоматическая (только значение по умолчанию)/ручная установка коэффициента заполнения импульсом сварочного тока, периода следования импульсов.

-

Модуль настроек газовой защиты полости свариваемой детали (поддув) Данный модуль предназначен для организации поддува полости свариваемой детали. В блок управления поддувом входят разделы: - Автоматический/ручной выбор расхода защитного газа поддува. Автоматический выбор осуществляется из расчета площади утечки, эквивалентной площади выходного отверстия диаметром 4 мм. - Выбор длины поддуваемой полости свариваемой детали. Объем поддуваемой полости рассчитывается на основание значения внешнего диаметра детали, толщины ее стенки и указанной длины поддуваемой полости. - Автоматический/ручной выбор времени предпродува поддуваемой полости свариваемой детали. Данная функция предназначена для расчета времени вытеснения кислорода воздуха из поддуваемой полости детали до начала сварки. Если указана длина поддуваемой полости, то время предпродува рассчитывается автоматически. Конечно данная функция не заменяет газоанализатор, но может помочь при предварительном расчете затрат на большую партию деталей. В любом случае, при отсутствии газоанализатора это лучше, чем ничего. - Ручной выбор времени постпродува полости свариваемой детали. Халявную демоверсию программы (в демоверсие ограничен срок использования и заблокирован доступ к заводским настройкам) можно получить по запросу на почту (адрес в головном сообщение).

-

Блок управления газовой защитой сварного шва Управление газовой защитой ориентировано на работу с TIG-горелкой W-26. В блок управления газовой защитой сварного шва входит: - Автоматический/ручной выбор вида газового сопла горелки. Поддерживается автоматический выбор как обычных сопел, так и газовых линз (обычных; увеличенных; увеличенных №>14). - Автоматический/ручной выбор размера газового сопла горелки. Автоматический выбор размера сопла осуществляется на основание выбора его вида. Автоматический выбор поддерживает размер сопла до №24. Размер сопла отображается как по номеру, так и в миллиметрах (в миллиметрах - только для используемого сварочного задания). Ручной выбор размера сопла осуществляется только по номеру. - Автоматический/ручной выбор расхода защитного газа на срезе сопла. Автоматический выбор осуществляется с учетом вида свариваемого материала, вида и размера сопла. - Отображение скорости потока защитного газа на выходе из сопла, которая определяется параметрами выбранного газового сопла и расходом защитного газа. Данная функция не претендует на аптекарскую точность, а предназначена для оценки изменения ламинарности потока защитного газа при варьирование размером сопла и расходом газа.

-

Модуль ввода основных параметров сварного соединения (продолжение) Выбор пространственного положения свариваемой детали. Предусмотрено два вида расположения поверхности, на которой производиться сварка - на наружной, или на внутренней. Если взять цилиндрическую полую деталь, то поверхность сварки можно назначить на внешней поверхности цилиндра, или на его внутренней поверхности. Предусмотрено два вида положения оси вращения детали, определяющей какого вида деталь сваривается - цилиндрическая, или в виде плоского диска. Эти параметры участвуют в автоматическом определение диаметра сварочной орбиты и в вычислениях объема наплавляемого металла сварного шва. Для этих параметров предусмотрена установка значения по умолчанию, которое облегчает выбор, если используются однотипные сварные соединения.

-

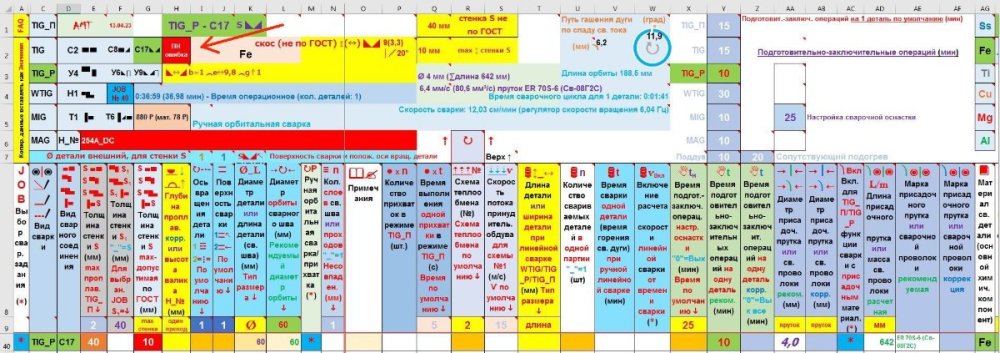

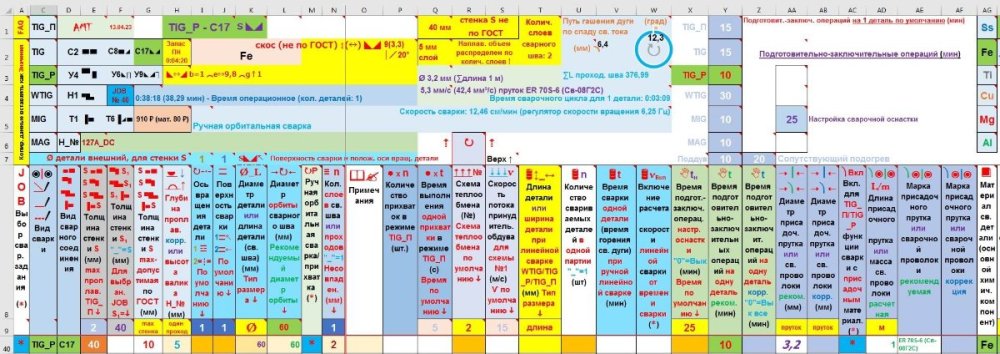

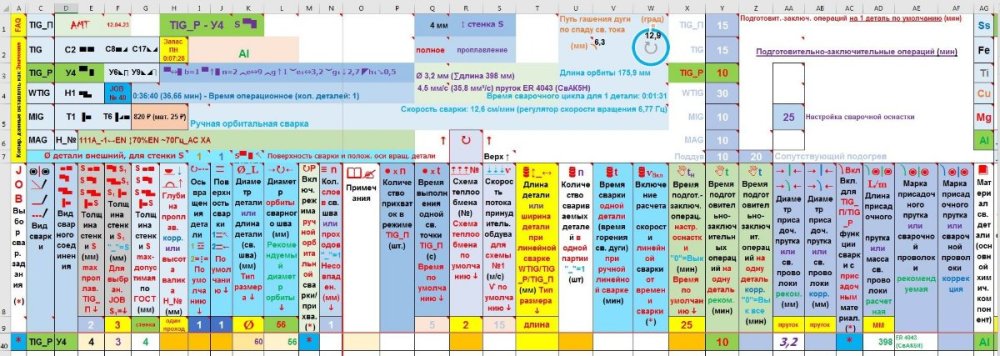

Хочу обратить внимание, что отображаемый на фото интерфейс - это только малая часть массива программы. Программа включает в себя более 240 разделов (столбиков Excel) с устанавливаемыми вручную и рассчитываемыми автоматически данными. Модуль ввода основных параметров сварного соединения (продолжение) При выборе вида сварки и вида сварного соединения, в зависимости от толщины стенки свариваемой детали автоматически назначаются геометрических параметры сварного шва. Геометрические параметры сварного шва назначаются в соответствие с рекомендациями ГОСТ 14771-76 и ГОСТ 14806-80. Если толщина стенки свариваемой детали выходит за предельно-допустимое значение ГОСТ по максимальной толщине, то автоматически устанавливается толщина стенки по верхнему, допустимому ГОСТ, пределу. Например, если задается сварка TIG с присадочным материалом, сварное соединение С17 и стенка 40 мм, то толщина проплавления будет автоматически ограничена 10 мм, с установкой сварочного тока для 10 мм, а не для 40 мм. Соответственно у такого сварного шва не будет обратного валика. Также отслеживается величина скоса кромок. Если применяется сварное соединение, допускающее выполнение многослойного сварного шва, и сварочные параметры вышли за допустимые пределы, то программой будет предложено установить количество и толщину слоев многослойного сварного шва. Также программой отслеживается максимально-допустимый сварочный ток и величина продолжительности нагрузки (ПН) для применяемого сварочного источника (кроме MIG/MAG) и выдается предупреждение при их превышении. Программа автоматически рассчитывает запас ПН по продолжительности сварки. Запас по ПН отображается на индикаторе, что помогает предотвратить уход в тепловую защиту до окончания сварки, например, во время автоматической орбитальной сварки. На фото сварочный источник имеет максимальный сварочный ток 180А и ПН 60%. Демоверсией программы (в демоверсие ограничен срок использования и заблокирован доступ к заводским настройкам) можно поживиться по запросу на почту (адрес в головном сообщение).

-

Напомню - демоверсию программы (в демоверсие ограничен срок использования и заблокирован доступ к заводским настройкам) можно заполучить по запросу на почту (адрес в головном сообщение). Описание функционала. Модуль ввода основных параметров сварного соединения. Структурно программа представляет собой набор сварочных заданий (JOB), в которых сохраняются все внесенные параметры. Начало работы с программой. 1. Выбор сварочного задания (JOB) (ставиться "*" в соответствующую ячейку). 2. Выбор вида сварки. Доступны следующие виды сварки: TIG_П; TIG; TIG_Р; WTIG; MIG; MAG. - TIG_П - прихватка в режиме сварки неплавящимся электродом. - TIG - автоматическая орбитальная сварка неплавящимся электродом без присадочного материала, сварочной горелкой, закрепленной стационарно (зазор между электродом и деталью задается автоматически). - TIG_Р - ручная, или автоматическая сварка неплавящимся электродом, с присадочным, или без присадочного материала, с удержанием сварочной горелки оператором (зазор между электродом и деталью автоматически не задается). - WTIG - ручная, или автоматическая сварка неплавящимся электродом, с автоматической подачей холодной сварочной проволоки. - MIG - ручная, или автоматическая сварка плавящимся электродом в смеси защитных газов CO2/Ag (82/18%) или Ag/CO2 (98/2%). - MAG - ручная, или автоматическая сварка в защитном газе CO2. 3. Выбор вида сварного соединения. Доступны следующие виды сварных соединений: С2; С8; С17; У4 ; У6; У9; Н1; Т1; Т6 по ГОСТ 14771-76 и ГОСТ 14806-80. А также режим наплавки - Н_№. 4. Выбор толщины стенки свариваемой детали. 5. Выбор диаметра свариваемой детали и диаметра орбиты сварки для орбитальной сварки. Выбор длины свариваемой детали, или времени сварки для линейной сварки. 6. Выбор материала свариваемой детали. Выбор перечисленных параметров является минимальным, но он позволяет без дополнительных настроек (при корректном выборе параметров) произвести сварку как в ручном, так и в автоматическом режиме, так-как все сварочные настройки (и параметры вращения свариваемой детали при орбитальной сварке) выставляются автоматически. Если автоматически-выставленные настройки не устраиваю, то их можно откорректировать вручную. Также предусмотрена возможность изменять заводские настройки, которые управляют автоматическим выбором всех параметров.

-

Вышел новый релиз программы, в котором радикально переработано математическое ядро (на что ушло пять месяцев ежедневной работы). В дальнейшем буду постепенно и подробно описывать все функциональные модули программы, коих набралось приличное количество.

-

Когда на самолете не сам колеса (пневматики) качал, а механик-напарник, то старался укрыться за чем нибудь. Тоже были случаи разрушения пневматика, с летальным исходом. Давления в пневматике почти 10 бар, а меняли его только когда протиралось до пятого слоя корда, не раньше (протиралось пятнами, при касании ВПП при посадке).

-

Нет смысла. Проточка-шлифовка, возможно рихтовка (возможно с повторением курса терапии), ну пусть тоже сколько-то. В результате на руках деталь с сомнительными свойствами за цену - сопоставимую с новой.

-

Да нафиг кому-то платить. Посидел неделю дома в трусах и майке, небритый, а потом неделю тренируешься на банках.

-

Кроссовые мотоциклы. Для тюнинга продают: комплект крепежа титанового, да еще и сверленого (на замену всех заводских болтиков-гаечек); пружина задней подвески титановая; подножки титановые; вся система выпуска титановая (а часть глушителя может быть углепластиковая); углепластиковые рычаги тормоза/сцепления. А на Хонде с завода топливный бак титановый. Так что экономия веса жесточайшая. ПС. Титановая приемная труба с завода на Yamah 450 (ну во всяком случае, то что довелось потрещавшее видеть было титановое).

-

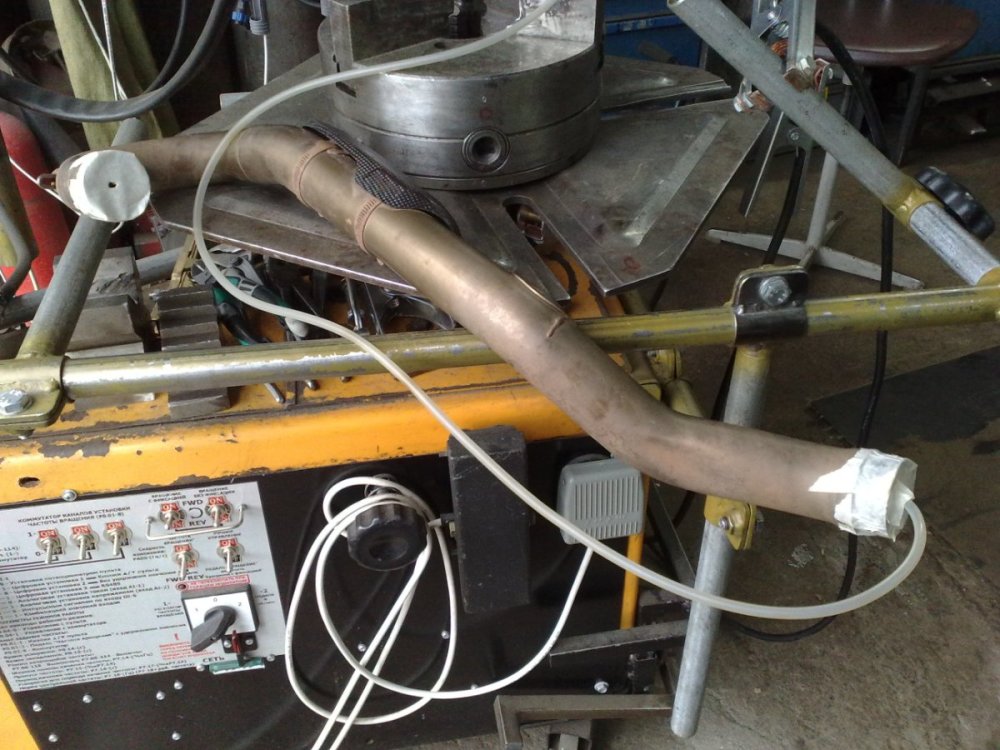

Я имел ввиду титановые приемные трубы выхлопной системы. Со стальными все же попроще, но тоже не следует пренебрегать технологиями. Вот для примера стальная труба, но для титана также, плюс газовая защита, желательно кольцевая, почти на всю длину окружности, если шов кольцевой. И обязательно ждать остывания ниже критической температуры газового поглощения (желательно ниже 250 С, с учетом погрешностью измерения).

-

Нечто подобное происходит при ремонтной сварке выхлопных систем двигателя. В частности мотоциклетных приемных трубы. Если кто-то пытался заварить трещину не по технологии то все равно будет трещать и это уже исправить практически нельзя, так как труба очень тонкая.

-

Часто профессиональное сообщество ревниво относиться к темам, проблематика которых вопрошающим даже не пыталась осмыслить самостоятельно, чтобы вести разговор на более менее приемлемом уровне. И крайне плохо такое сообщество относится к делетантству, в плохом смысле этого слова. Как-то довелось смотреть фильм "Экипаж" (тот который Митты) в обществе личного состава эскадрильи бомбардировщиков Ту-16. Над всеми самолетными сценами народ просто ржал как над комедией. А все потому, что сценаристы положили из под хвоста на мнение профессионального сообщества. А вот фильм "Случай в квадрате 36-80" смотрели уже благожелательно (к тому же, были люди кто служил в часте, где фильм снимали), так-как фильм сделан с уважением к профессионалам.

-

-

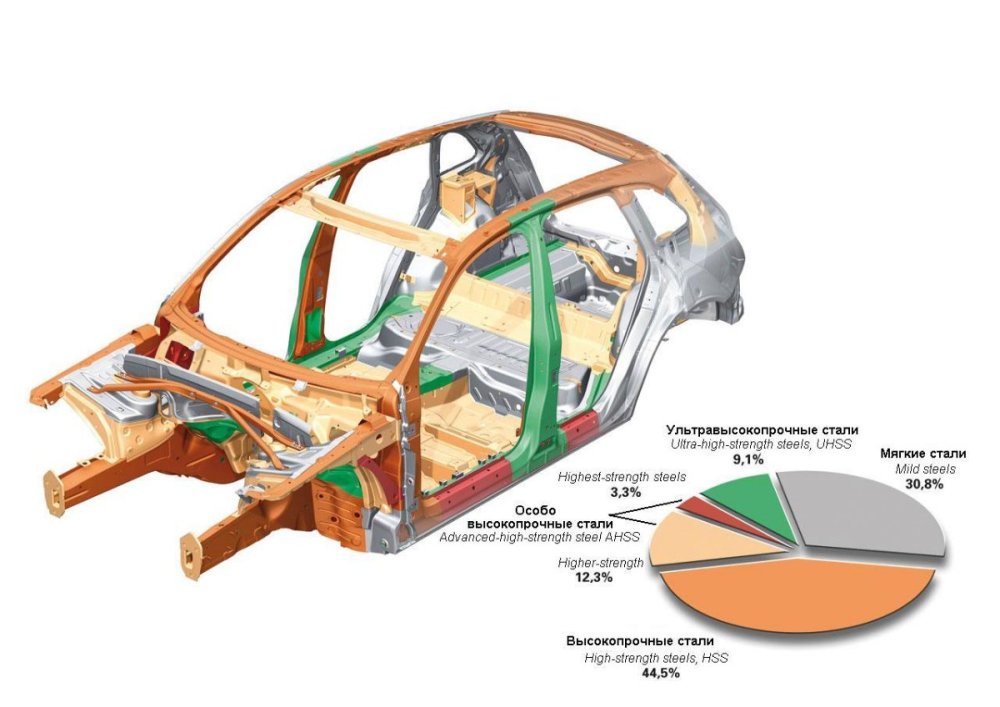

Проволока ни на что не влияет в кузовном ремонте, если только вы не ответственный ремонтник и не соблюдаете все тех. предписания автопроизводителя по сварке элементов кузовов из высокопрочных сталей, доля коих в современных кузовах растет из года в год. А на такие стали производителем кузовов и специальные сварочные программы прописываются для дилерских сервисов (для рекомендованного сварочного оборудования).

-

По 15 летнему опыту кузовного ремонта скажу - пофиг. Доля сварки в общей продолжительности техпроцесса ничтожно мала, чтобы заморачиваться отличиями в проволоке разных производителей. Гораздо большее влияние на качество сварки оказывает тщательность подгонки и подготовки сварного соединения (удаление цинкования и катафорезного грунта из пор) и применяемый сварочный грунт.

-

Да я про другую проблему. Какая-то мутная история. Я так до конца и не понял есть проблема, или нет. Вот хотел специалиста услышать. Вот народ начал отказываться от 180-х, а мне нравиться.

-

Чудесно. Хотелось бы и по Cebora 180 нечто подобное услышать

-

Может кому пригодиться. Ориентация в любом произвольном положении к плоскости горизонта в пределах степени свободы шарового шарнира. Если добавить угловой шарнир, то будет практически полная свобода. Собрано совершенно без всякой специализации, из того, что было под рукой. Производные: съемник тормозных барабанов Жигулей; палец шарнира автомобидьной шаровой опоры; цанговый патрон.

-

На любом предприятии должна быть должностная инструкция для конкретной должности. Например такая https://instrukzii.ru/rabochie/svarochnye/elektrosvarshhik-na-avtomaticheskih-i-poluavtomaticheskih-mashinah-4-go-razryada.html При оформлении на работу такая инструкция должна быть доведена под роспись. Если ее вам не довели, это не значит, что ее нет, или что она не подразумевается. Должностная инструкция, как правило, базируется на данных Единого квалификационного справочника и не должна ему противоречить в основных положениях. Из своего опыта. На предприятиях с безвольно-ленивым руководством, я брал инициативу в свои руки и сам составлял свою должностную инструкцию, где само собой в полной мере учитывал свои интересы. Эту инструкцию руководство утверждало и все жили в мире и согласии. Так, например, я составлял свою должностную инструкцию главного технолога завода изделий из листового стекла. И еще из жизни. Работал я как-то электромонтажником. Потом мне это надоело и я предложил руководителю перевести меня в токари. Но в штатном расписании токарь у нас не предусматривался. Сошлись на профессии слесаря-гидравлика. Руководитель приносит мне на подпись должностную инструкцию, где одним из пунктов указано, что я обязан выполнять, будучи слесарем-гидравликом, электромонтажные, токарные и фрезерные работы. Само-собой этот хитро-мудрый ход у руководителя не прокатил и ему пришлось приводить должностную инструкции в соответствие с профессией и квалификацией.