-

Постов

1 294 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Наделать резьбовых несквозных отверстий с диаметром резьбы не позволяющей ломать там метчики. Отверстия выполнять в шахматном порядке, чтобы не спровоцировать трещину по концентраторам напряжений. Поставить заплату с герметизирующим материалом (резина; герметик) по вкусу и возможностям (потом всегда можно снять и поменять). Данный способ чем хорош - он обратим. Всегда можно вернуться к начальной стадии. Если начать со сварки чугуна на потолке, то с большой долей вероятности можно получить приличный скворечник, в который и ворона залезет. И вот такой перфоманс потом заплаткой исправлять будет ой как непросто. И еще способ попроще. Подвесить ведро под течь, собирать масло и заливать обратно (для эстетов - можно насос подкачивающий поставить). Такая система смазки называется "с сухим картером", в спортивных двигателях применяется повсеместно.

- 21 ответ

-

- 7

-

-

-

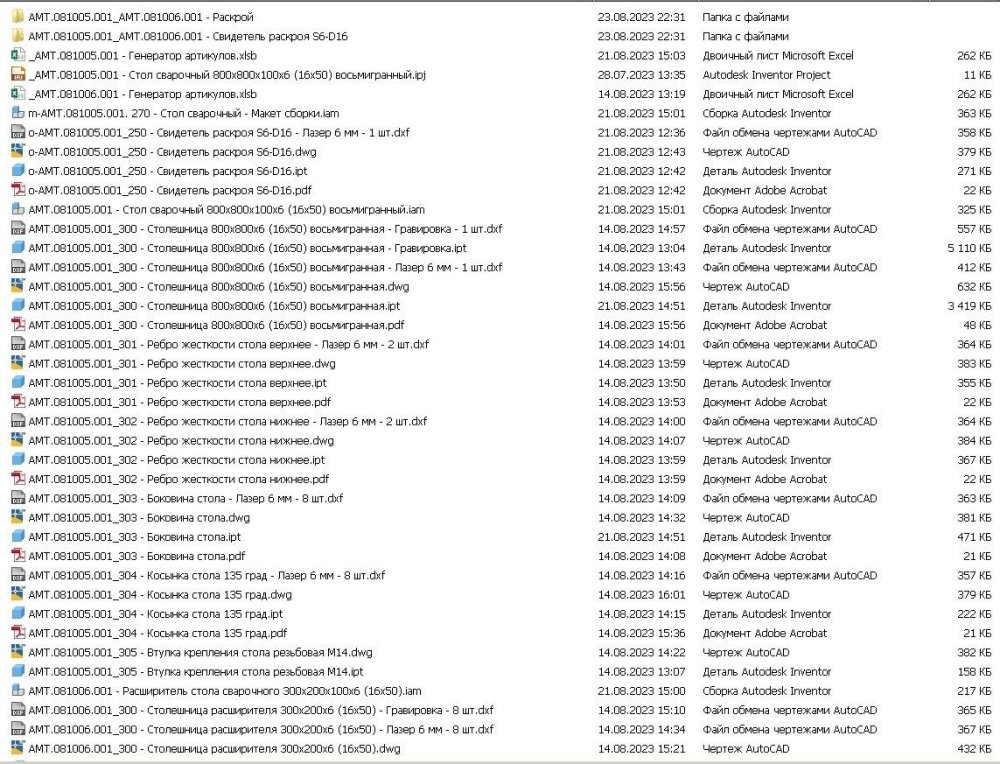

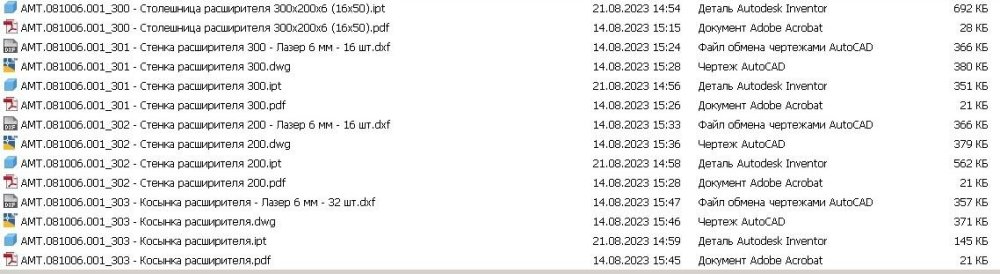

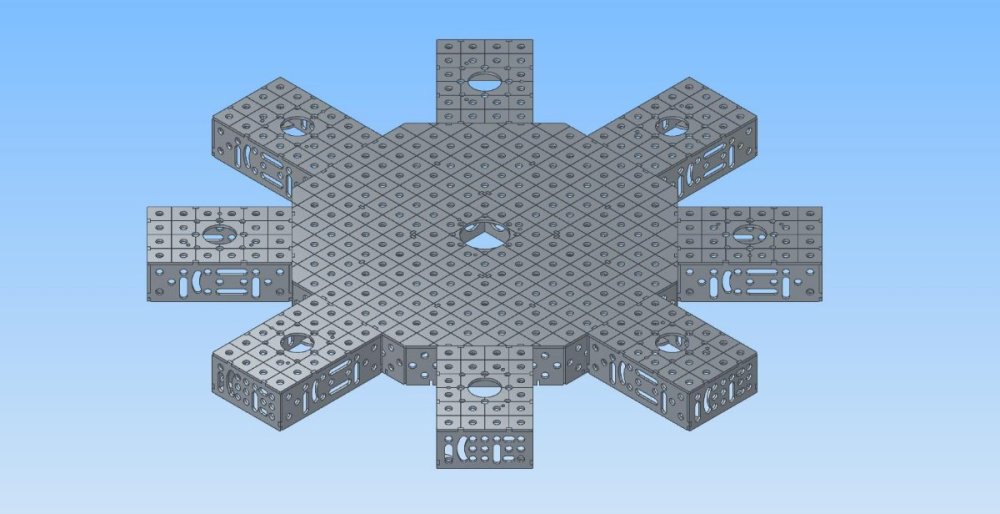

Вот примерно как выглядит начертить стол (обратить внимание на количество файлов проекта). Но может это поможет.

-

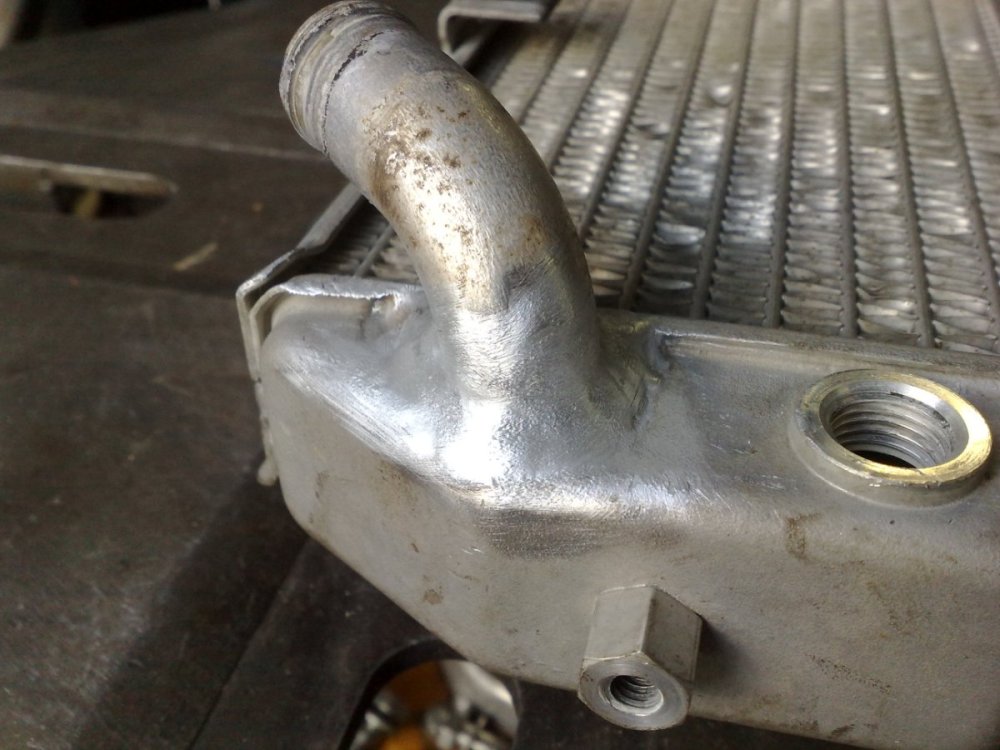

Надо было. Сразу не догадался, а потом поздно уже было. Да и трубка после удара почти вплотную к отбортовке прижалась.

-

Ну вот не умею я паять. Так бы запаял за десять минут... Пришлось корячиться со сваркой два часа (из-за попадания в зону сварки отбортовки бачка, в которую электрод не лез) Мотоцикл Suzuki эндуро.

-

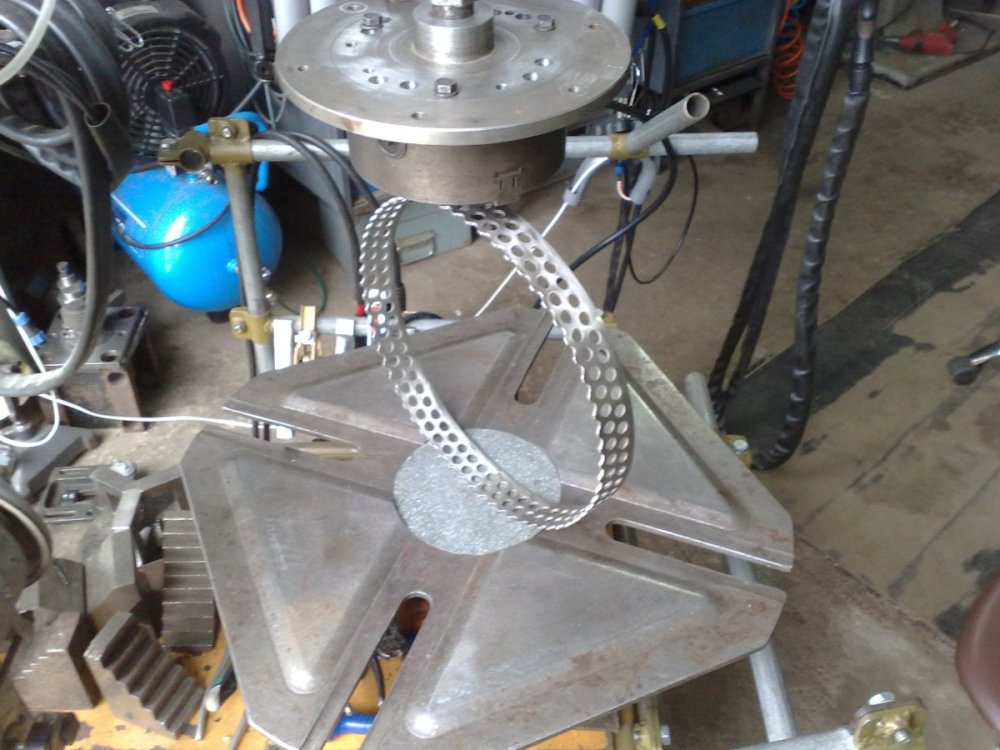

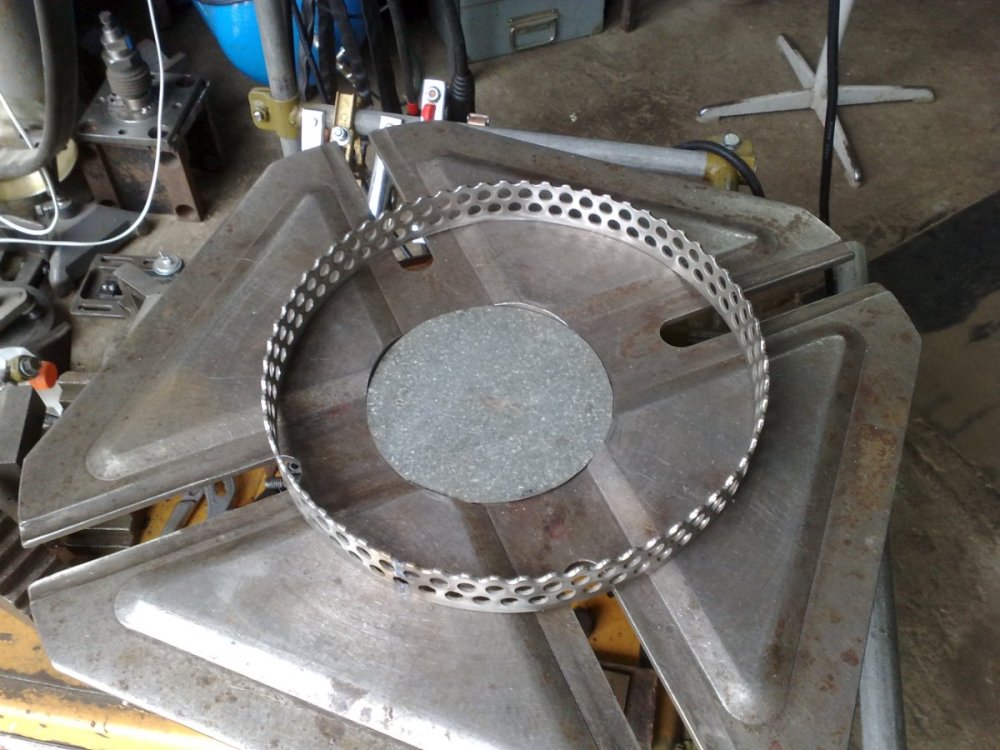

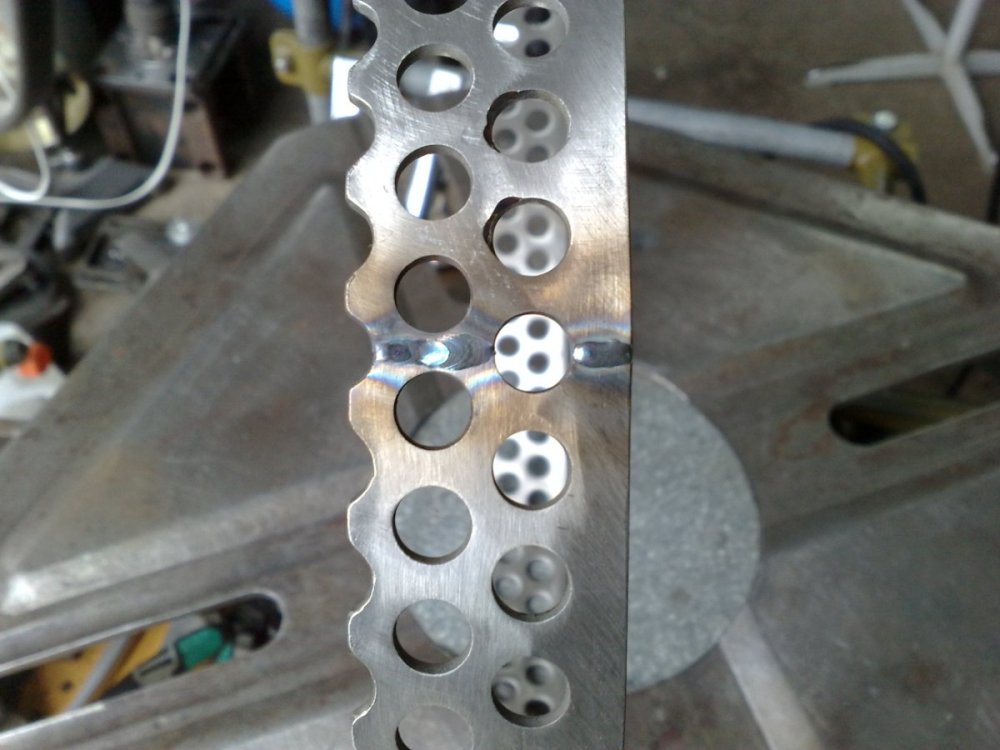

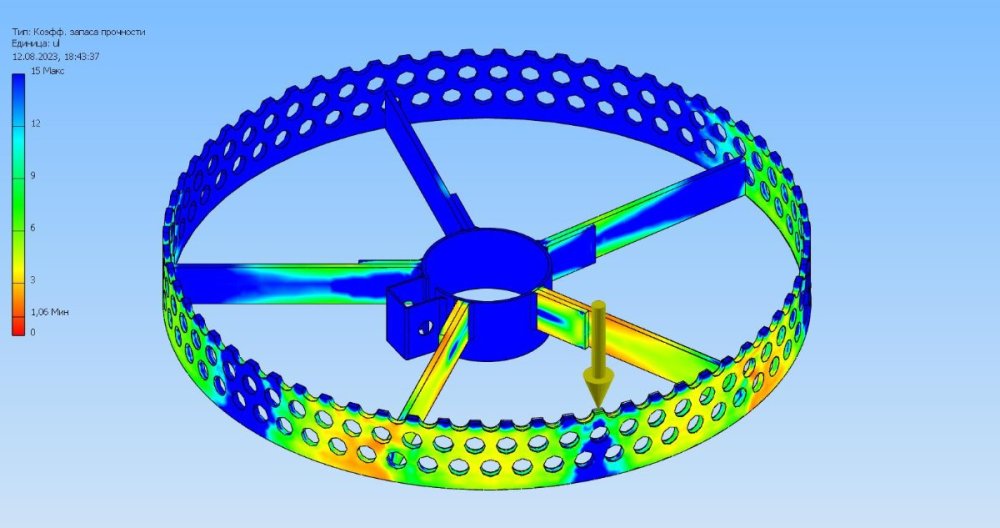

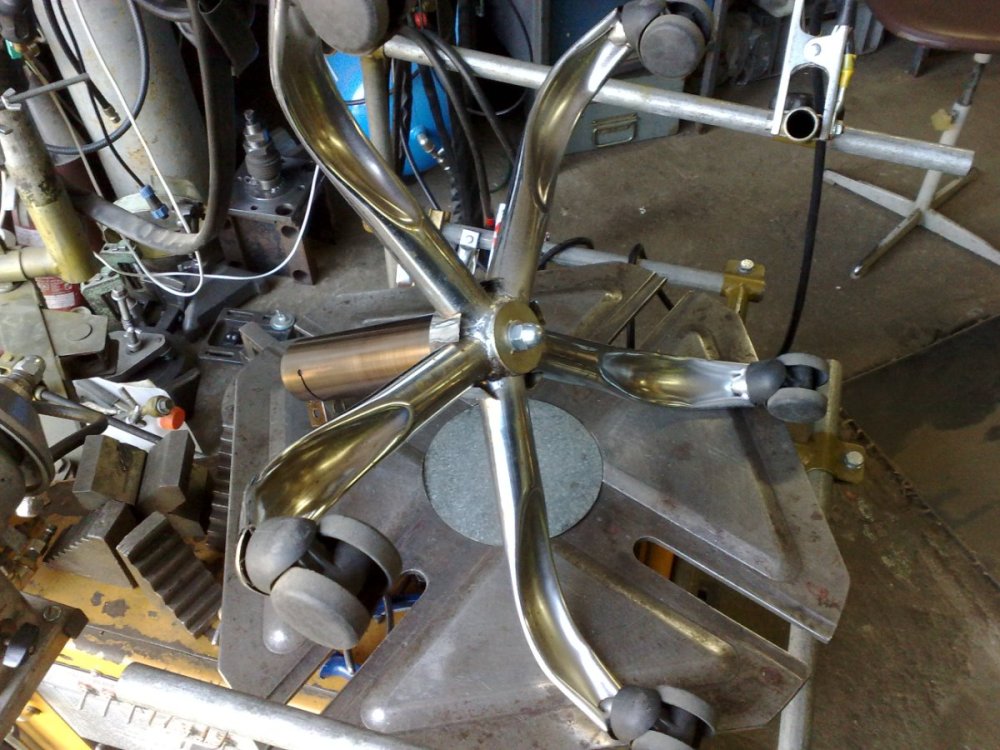

В продолжение темы про телескопический стульчик. Какой же барный стул без подставки под ноги? Теперь я в бары со своим стулом. Все сделано из неделовых отходов, параметры которых не очень подходили. Спицы подставки слишком узкие, обруч меньшего диаметра, чем хотелось бы, но что было. Пришлось моделировать и проверять запас прочности. Хватило только на 60 кг (если встать на обруч).

-

Высокочастотный поджиг иногда гасит электронику LED.

-

Я про самоделкиных.

-

Термооксидирование (260 град.) промасленное (льняное масло).

-

-

-

Может закипеть.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Если сталь тонкая и/или полуспокойная/кипящая, то можно перегреть даже дугой.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

А такой же шняги под РС нет? О, нашел.

-

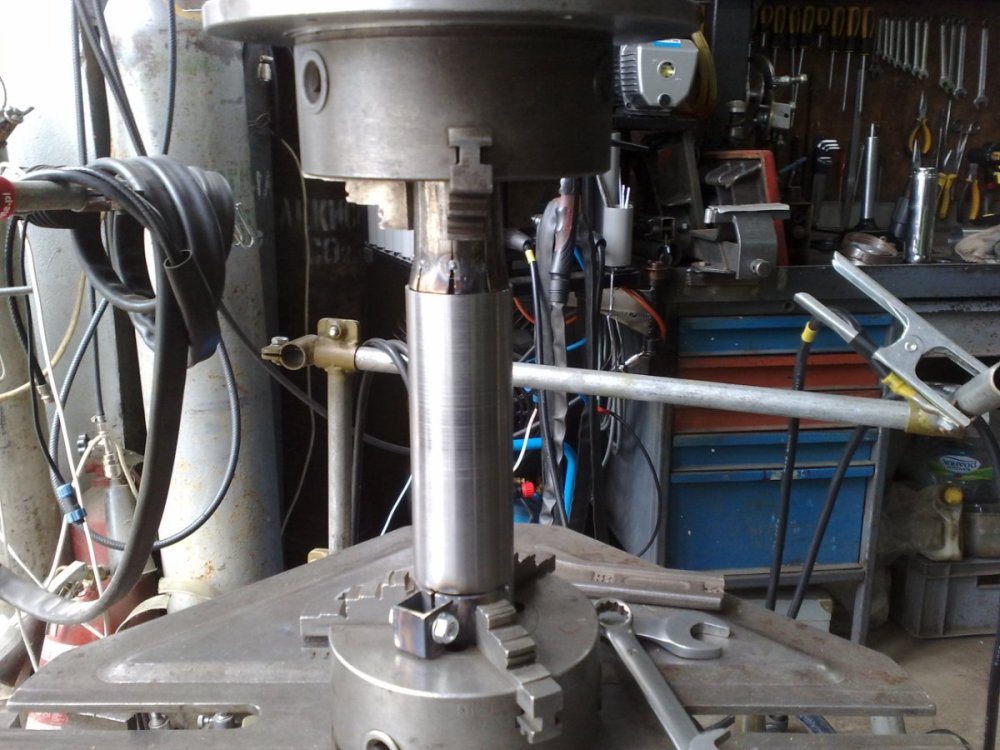

Ну хот кто-то делает со щетками на токосъемнике, а не с намотанным проводом. Еще бы токосъемник медный, вообще замечательно было.

-

Ничего, хотя можно постараться.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

У тут здоровенный кактер их АМг переделывал. Привари подруливующее устройство (труба примерно D150-200 в днище, от борта до борта) присадкой 4043, все нахрен треснуло. Вот я и корячился переваривал по людски. А вы говорите бак в баню.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

- 3 328 ответов

-

- 3

-

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Спрошу для общего развития. Это труба диаметром 6,35 мм?

-

А чем объяснили такую последовательность? То что сетку может повести при обратной последовательности?

-

-

-

Подскажите кто умеет. - Как нарисовать в 3D модели перфорированной столешницы сварочного стола координатную сетку? Какой должен быть вид геометрии фигуры этой сетки? - Как эту сетку отображать на чертеже и что должно быть указано в ТТ: глубина; ширина; очередность?

-

Наверняка вопрос быль про "сделать" ларек в таком смысле .

- 3 ответа

-

- 1

-

-

Есть те, кто помнит что ДОСААФ закупал такие мотоциклы? Вот, восстановил-отреставрировал. MZ ETS 250/1 G 1966 года выпуска. Мотоцикл MZ ETS 250/1 G является легендарной моделью мотоциклетного завода из немецкого городе Чопау (Motorradwerk Zschopau). Завод MZ является приемником DKW (Dampf Kraft Wagen). Мотоциклы MZ ETS были победителями знаменитой «Шестидневки» (Internationale Trophy «Six Days») в 1963, 1964, 1965, 1966, 1967, 1969 и 1987 годах. Представленная модель побеждала в 1966 году (что зафиксировано на крышке бензобака). Мотоциклы MZ ETS 250/1 G закупались ДОСААФ и были предшественниками поставок в СССР мотоциклов CZ в 1970-71 (вроде как, данный вопрос глубоко не изучал, если кто знает подробности - поправьте). Характеристики: Объем – 243 см3 Степень сжатия – 10:1 Мощность – 19 л.с. (DIN) на 5500 об/мин Крутящий – 24 Н на 5300 об/мин КПП – 4 передачи Сцепление – мокрое, многодисковое Сухая масса – 138 кг

.thumb.jpg.2b317555c52222810510932fc8c72385.jpg)