-

Постов

1 294 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

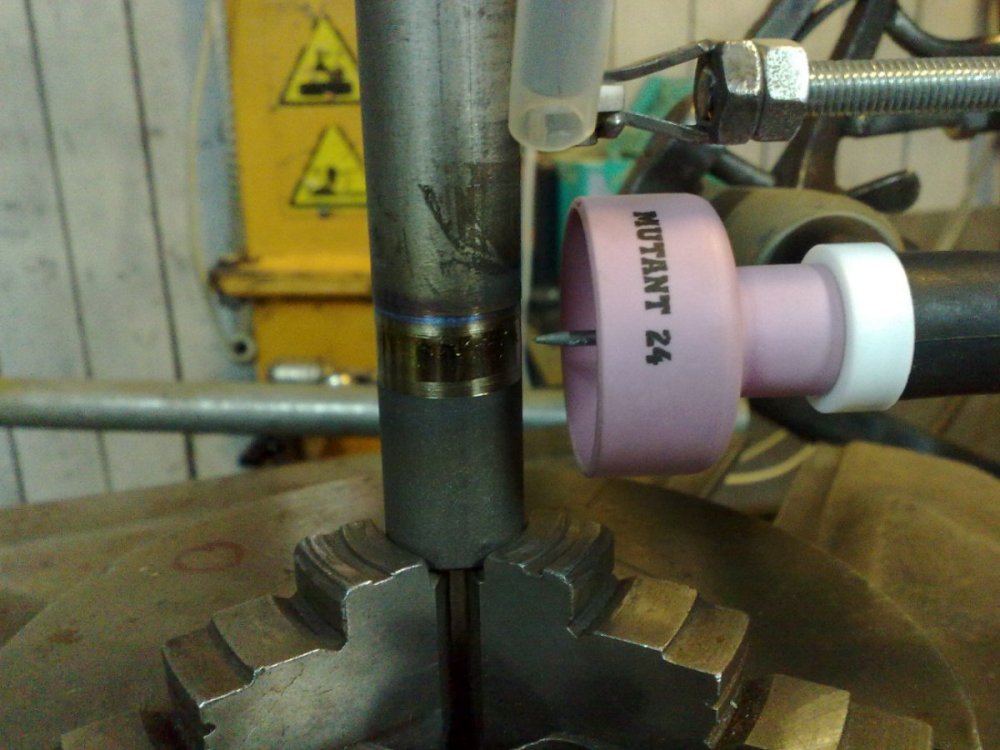

Очередной пример работы алгоритма программы. Традиционно, без вмешательства человека. Заботливые кривые руки механика сломали шестигранник на спец. винте М5 (на фото целый винт и сломанный, с рассверленным поврежденным шестигранником). Приваривается головка от винта-донора.

-

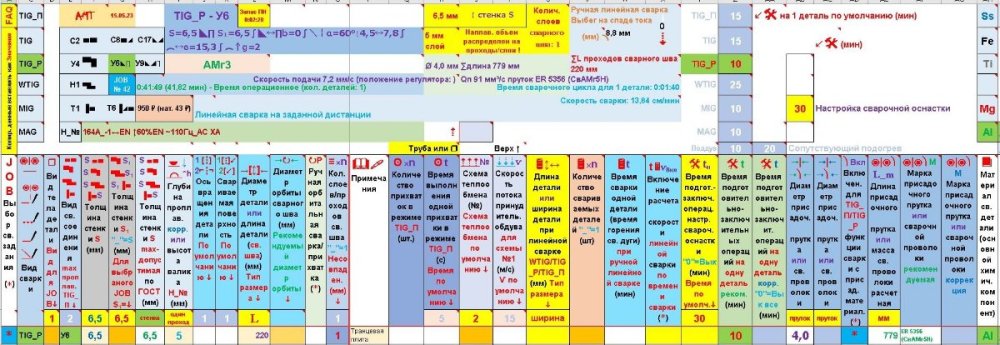

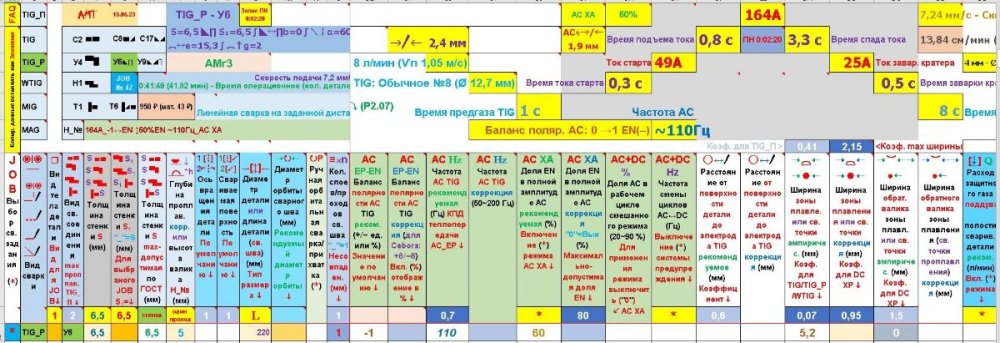

Скорее всего последний релиз. Задрали меня все эти доработки. Автомат сварочный - DEMO 25.05.23.xlsb

-

-

-

-

Тут недавно в теме "Сварка топливных баков" канистру варили. Вот как варит 20-ти литровую канистру Искусственный разум. Хочу обратить внимание на предварительный продув полости канистры аргоном, в частности на время предпродува. Время предпродува устанавливается автоматически, из расчета величины объема поддуваемой полости (объем рассчитывается автоматически по установленным геометрическим параметрам свариваемой детали) и расхода защитного газа. Есть возможность время предпродува установить вручную. Также можно вручную установить время постпродува. На основании этих параметров рассчитывается затрата объема защитного газа и его стоимость, на любое количество деталей. Для особо-въедливых привожу методику расчета времени предпродува (Тпп). Тпп = V(qМ-1)/(q-1)/Q V - объем полости детали q - знаменатель геометрической прогрессии = 0,5 М - 1 моль = 6,0221 х 1023 Q - расход защитного газа поддува

-

Да все руки не дойдут, хотя и сайт есть и канал на ютубе как раз для этого предназначенные, но все силы положены на разработку программы. И признаюсь, мне по большому счету все равно, программа прикладная, работает в составе оборудования. Да и разработка, стоимостью более 2,5 миллионов (если бы пришлось платить в расценках разработчика), продажей такого специфического продукта никогда не окупиться. Так, баловство.

-

К программе требуется простой оператор. Я например очень сильно не сварщик. А если есть вращатель, то кнопку нажимать можно даже кота попросить. Вот еще примеры сварки силой мысли Искусственного интеллекта, тоже он подбирал настройки. Черная сталь, нержавейка, титан.

-

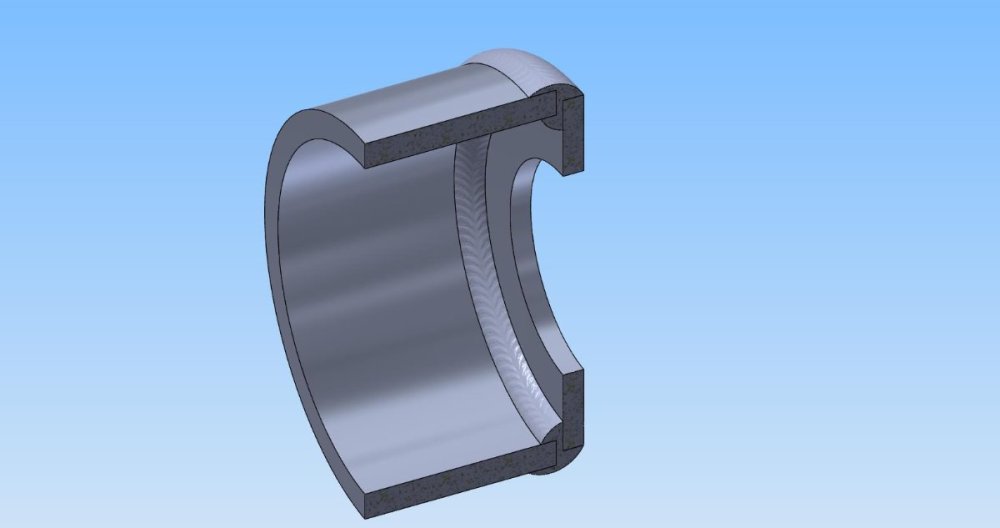

Транцевая плита на катер. Деталь сварена исключительно на настройках установленных Искусственным интеллектом, вмешательства человека не было. ПС. Вышел новый релиз программы.

-

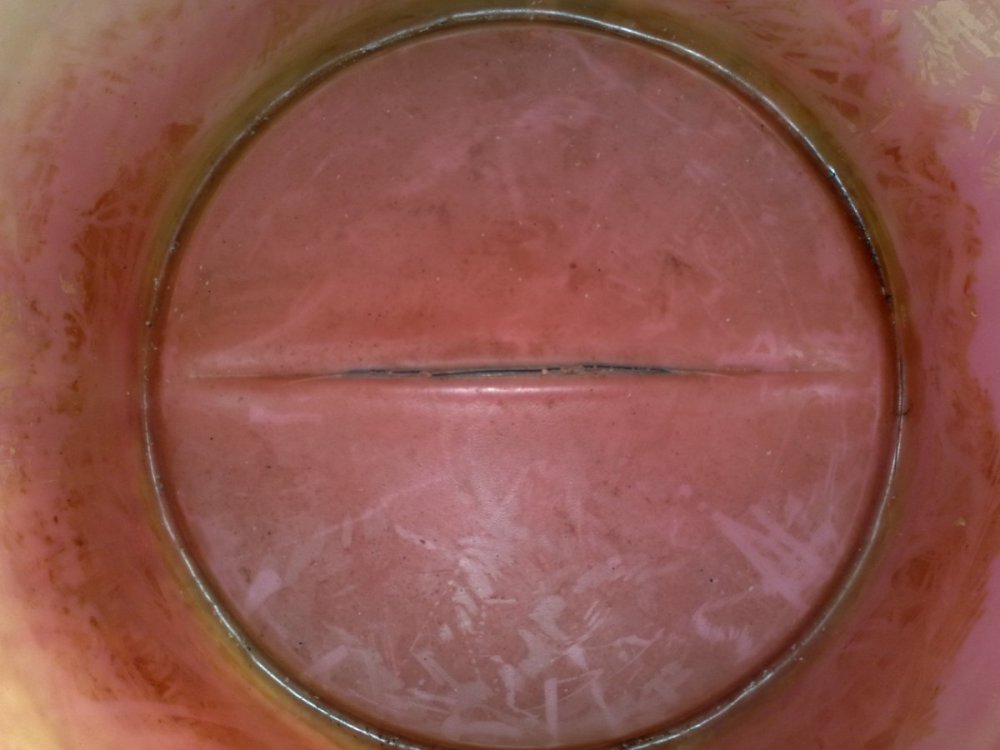

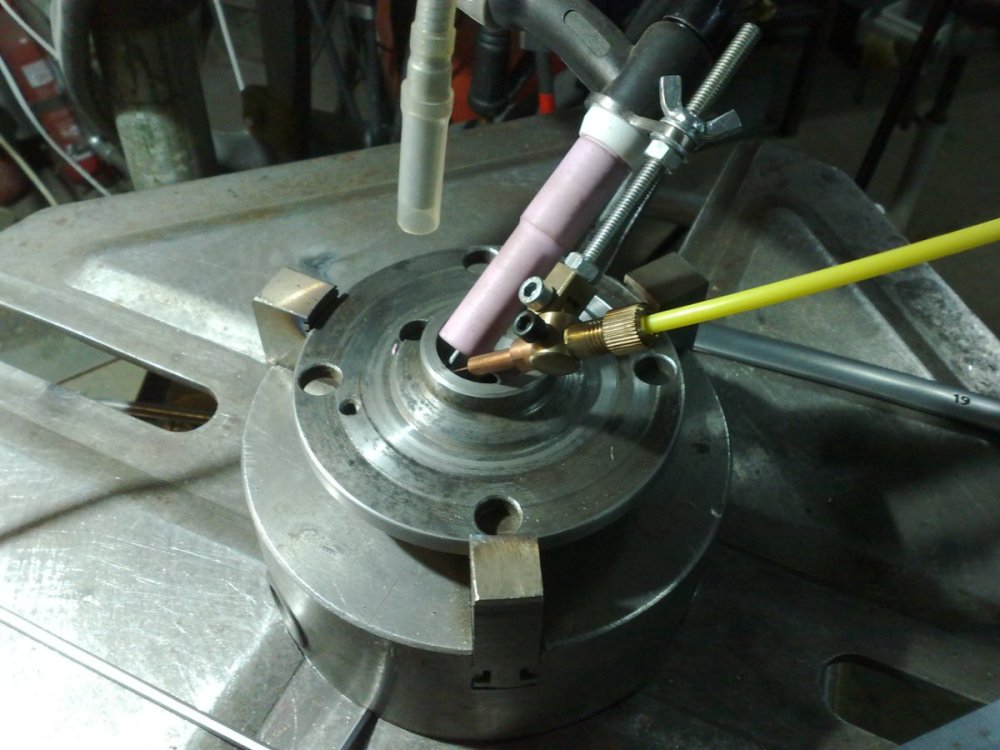

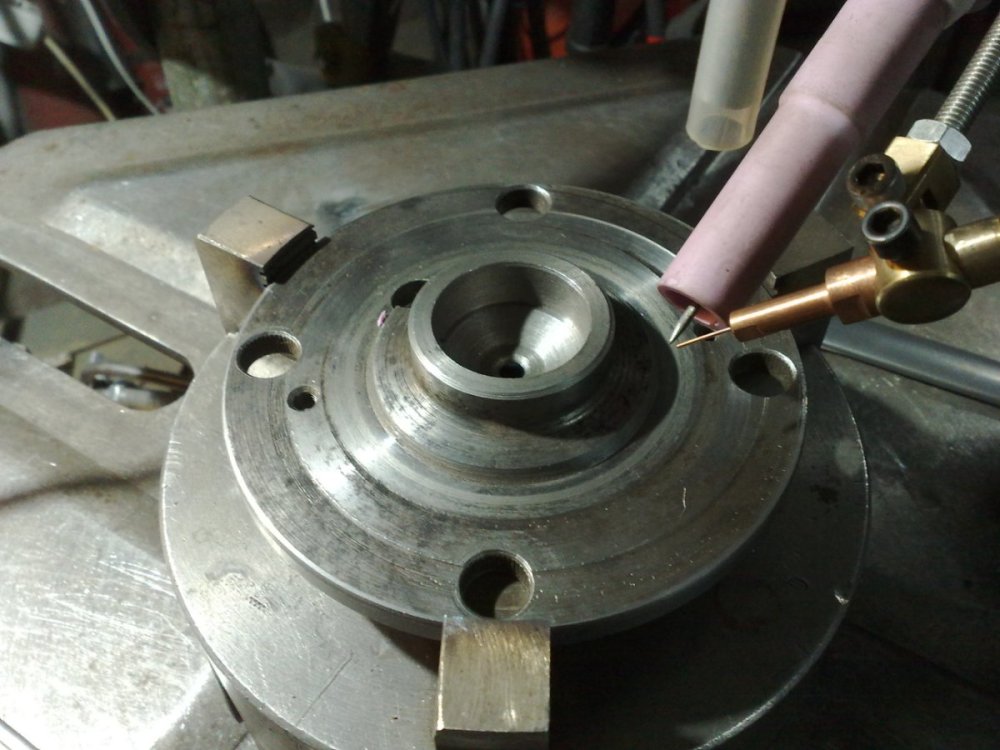

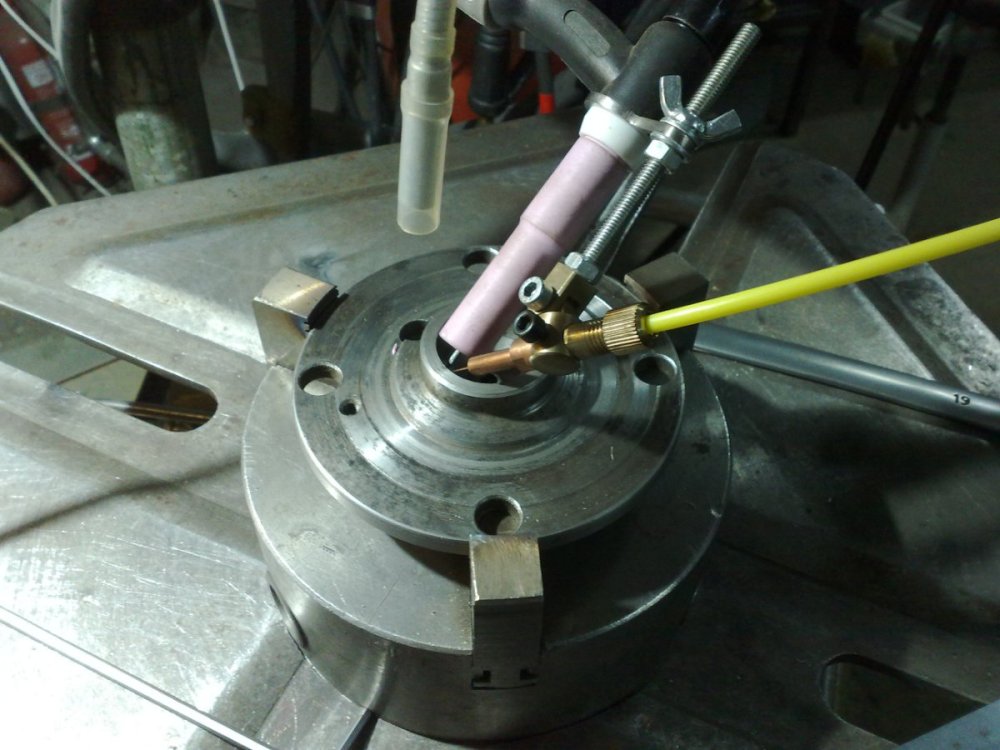

Приспичило уменьшить отверстие подпятника домкрата (стоит на прессе, замена домкрата на другой). Доступные к исполнению способы: Забить, и использовать как есть. Забить втулку. Наплавить вручную MIG. Наплавить на автомате MIG. Наплавить вручную TIG. Наплавить на автомате TIG (с подачей присадочной проволоки). Был выбран самый извращенный способ. "Эксперимент это был. На предмет рационализаторского предложения." (с)

-

Очередной "...добру молодцу урок" (не споров ради, а информации для). Летчик-сосед принес патрубок карбюратора (патрубок стоит до карбюратора) с просьбой заварить. Патрубок дорабатывали и прослабили стенку насквозь. Пытались заварить - трещит. Конечно элемент алчности у меня присутствовал (заработать-то хотса), но летчик был отправлен на хим. анализ детали ко мне же. Тест гидроксидом натрия показал присутствие меди, что с большой долей вероятности указывает на стареющий сплав алюминия, со сваркой которого, вероятно, возникнут проблемы. Вердикт - патрубок на помойку. ПС. Удивляюсь я этим героическим летчикам. Он любыми путями стремился отремонтировать этот патрубок разными неадекватными методами, типа отрезать трубу и приварить ее другим концом. И это на самолете с толкающим воздушным винтом. То есть двигатель стоит перед винтом и все что с двигателя отвалится попадет в винт, а винт стоит над хвостовой балкой и при разрушении винта балку может отрубить, и на вынужденную хрен сядешь.

- 3 328 ответов

-

- 3

-

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

-

Демо-версия последнего релиза программы. Автомат сварочный - DEMO.xlsb

-

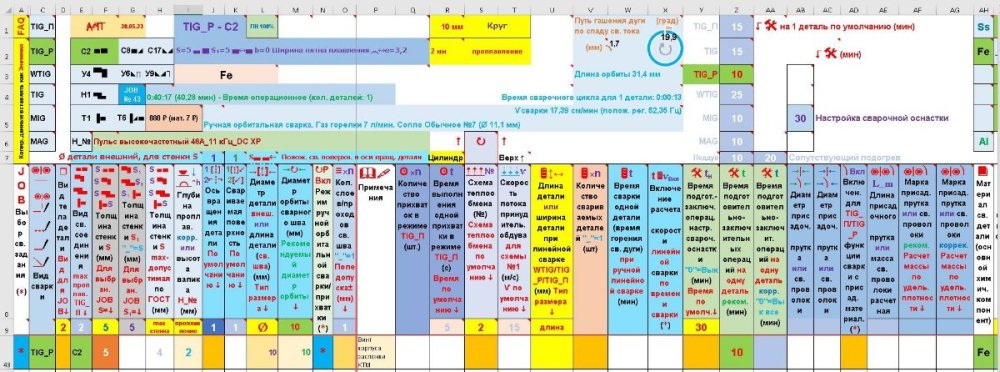

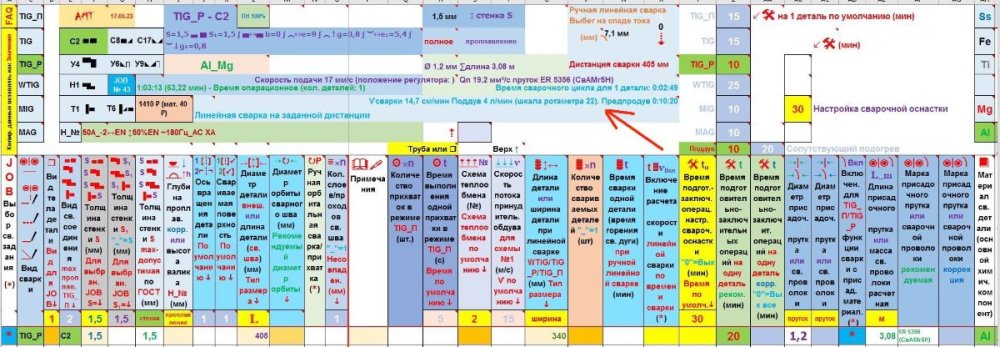

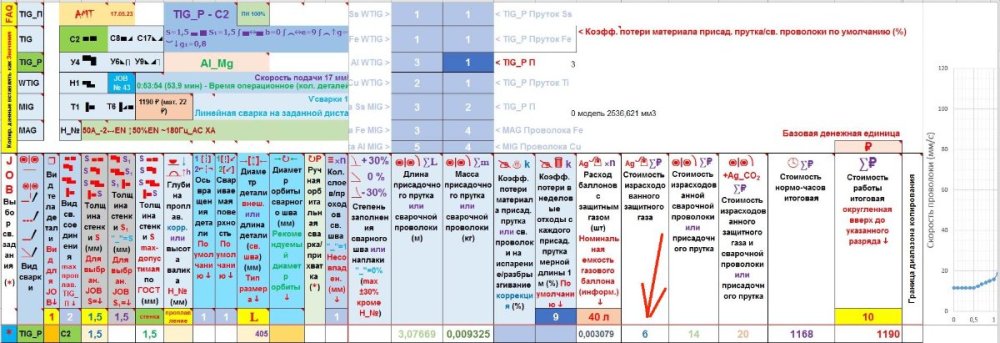

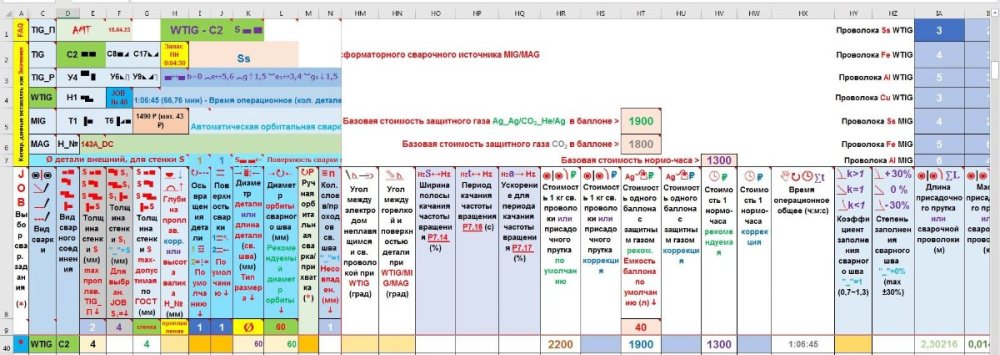

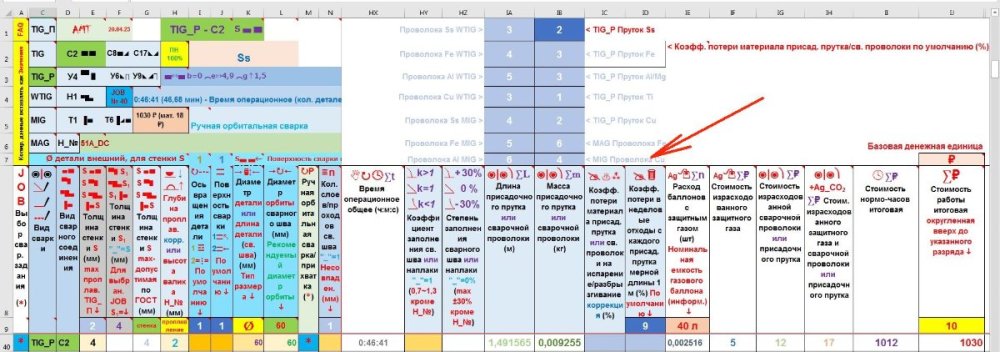

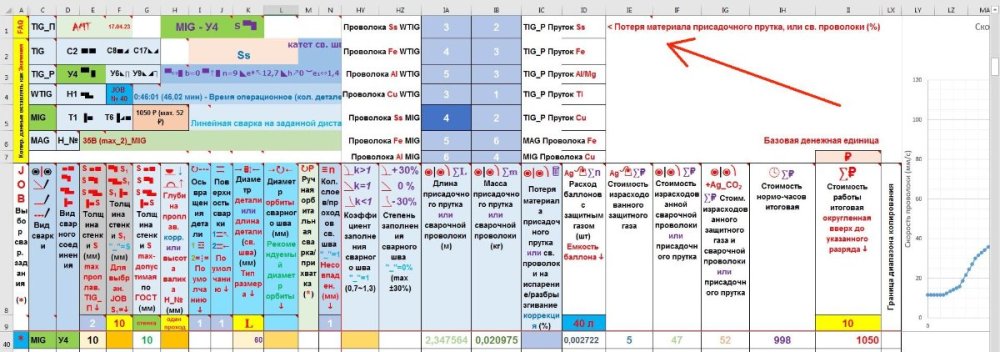

Финансово-экономический блок Финансово-экономический блок включает в себя разделы, которые оперируют следующими параметрами: - Стоимость 1 кг сварочной проволоки, или присадочного прутка. - Стоимость одного баллона с защитным газом и размерность емкости баллона, используемого по умолчанию. На основании этих параметров вычисляется стоимость израсходованного защитного газа и количество израсходованных баллонов (с указанным по умолчанию объемом). Данные по количеству баллонов облегчают заготовительные работы. - Стоимость нормо-часа. - Длина/вес присадочного прутка/сварочной проволоки. - Потеря материала присадочного прутка/сварочной проволоки на испарение/разбрызгивание. - Продолжительность подготовительно-заключительных операций. - Продолжительность работ по подогреву свариваемой детали. - Продолжительность работ по термообработке сваренной детали. Стоимость работ и материалов вычисляется автоматически, на основании устанавливаемых параметров сварки и параметров по умолчанию, для любого количества деталей. Все параметры можно корректировать. Раздел итоговой стоимости работ имеет функцию настройки округления числа до удобного разряда. На главном индикаторе стоимость расходных материалов отображается отдельно, как включенная в итоговую стоимость работ. Данный блок данных может быть полезен при определении стоимости работ и расходных материалов для крупных партий деталей, когда предварительно определить, например, стоимость защитного газа, используемого для поддува и сварки, бывает невозможно обычными средствами. Также будет полезна функция определения требуемого метража присадочного прутка (есть данные и по весу). Это позволяет проводить заготовительные работы по количеству присадочных прутков. Метраж (вес) присадочных прутков пересчитывается при корректировке его диаметра. Все это относится и к сварочной проволоке, она тоже считается как по весу, так и по метражу. При применение присадочного прутка, его расход рассчитывается с учетом неиспользуемого остатка с каждого прутка мерной длины 1 метр (величина неиспользуемого остатка может корректироваться).

-

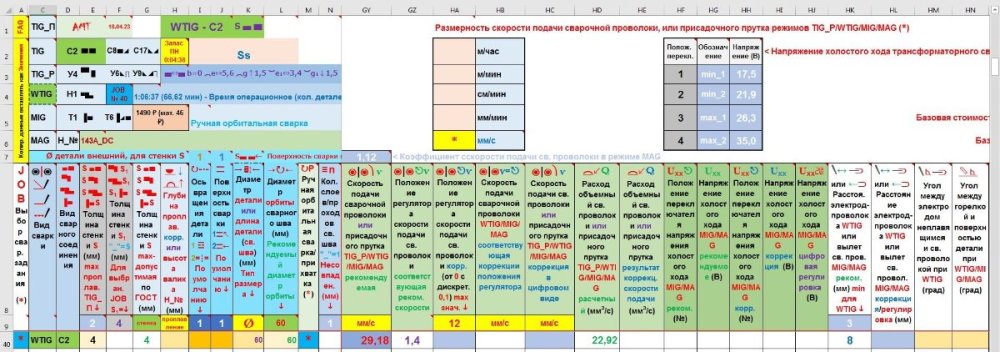

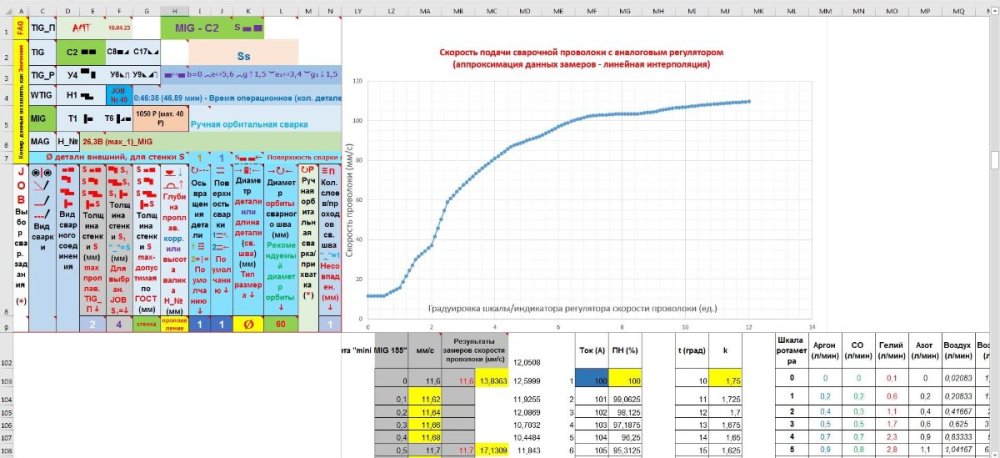

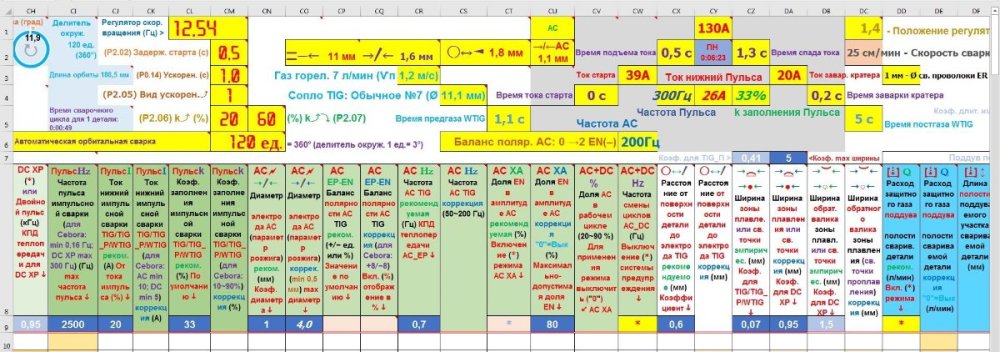

Блок настройки скорости подачи сварочной проволоки/присадочного прутка Программа поддерживает вычисление скорости подачи как присадочного прутка в ручном режиме сварки TIG, так и подачу сварочной проволоки подающим устройством в режиме WTIG/MIG/MAG. Скорость задается как автоматически, так и вручную. Программой поддерживается как цифровое задание скорости подачи сварочной проволоки, так и аналоговое (шкала; индикатор в произвольных единицах), реализованное на подающем устройстве. При использовании подающего устройства с аналоговым регулятором скорости подачи сварочной проволоки необходимо провести калибровку показаний (шкала; индикатор) с истинной скоростью подачи сварочной проволоки (параметр заводских настроек). Для аналоговых настроек предусмотрена система предупреждения о выходе выбранных параметров за предельно-допустимое значение положения регулятора. Программой поддерживаются следующие единицы размерности скорости подачи сварочной проволоки: мм/с; мм/мин; см/мин; м/мин; м/час. Демо-версию программы можно скачать.

-

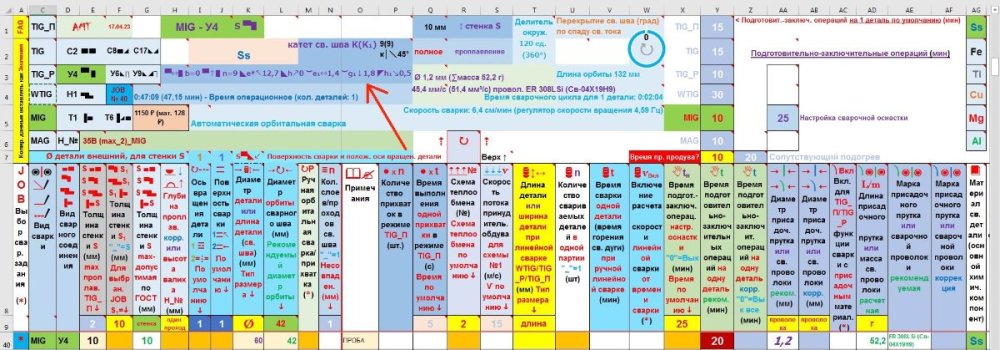

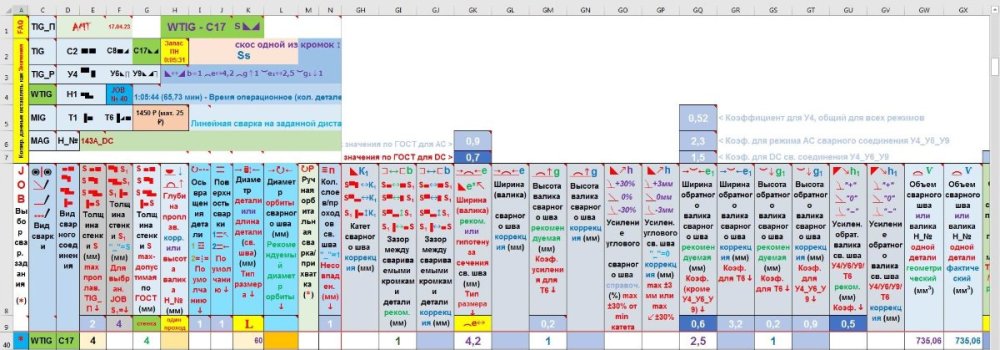

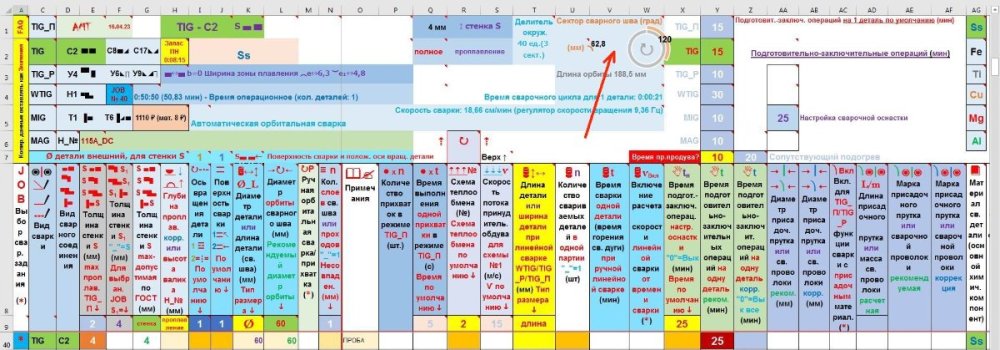

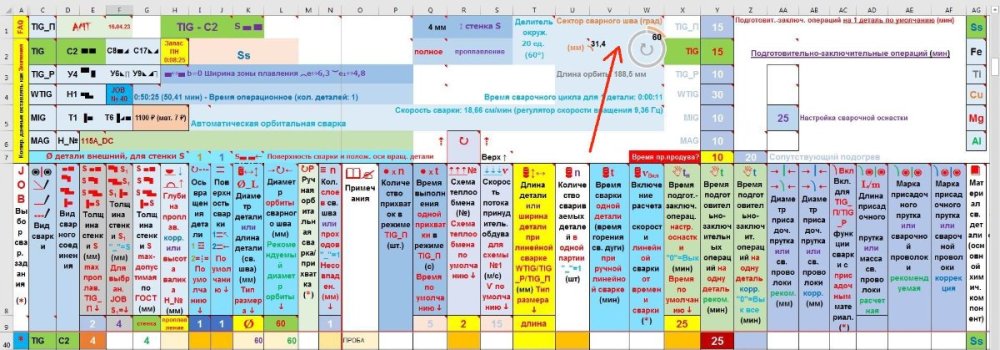

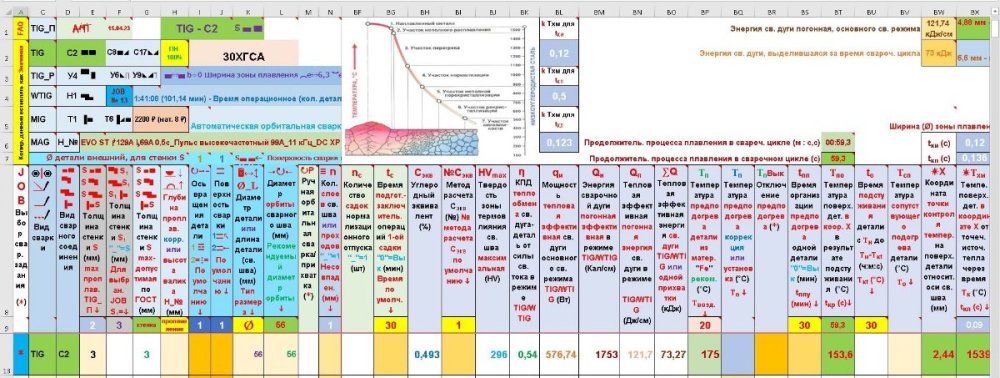

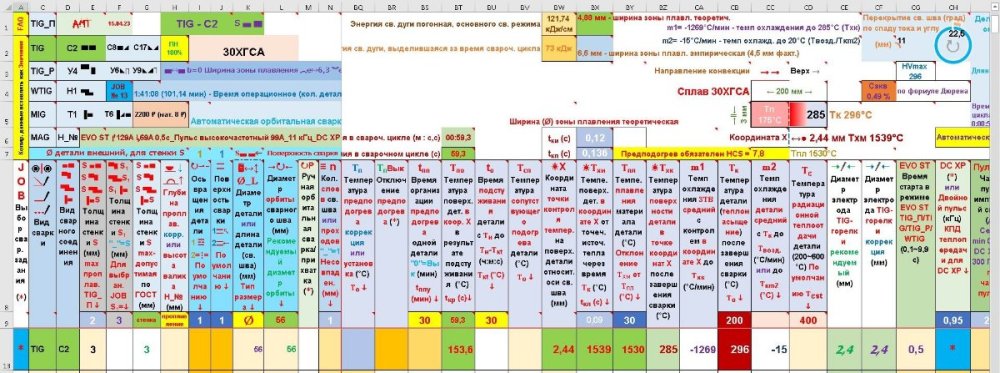

Блок настройки параметров сварного шва Параметры сварного шва назначаются автоматически в соответствии с рекомендациями ГОСТ 14771-76 и ГОСТ 14806-80. Программой поддерживаются следующие сварные соединения: С2; С8; С17; У4; У6; У9; Н1; Т1; Т6, а также режим наплавки (Н_№). Все параметры можно корректировать. На основании этих данных строится математическая модель сечения сварного шва, вычисляется необходимый объем наплавляемого металла сварного шва, а также объем и скорость подачи сварочной проволоки/присадочного прутка. Объем и скорость подачи сварочной проволоки/присадочного прутка вычисляется с учетом потерь на испарение/разбрызгивание при сварке (коэффициенты можно корректировать). С учетом всех данных автоматически назначаются режимы сварки. Выбранные параметры сварного шва и режимы сварки отображаются на главном индикаторе.

-

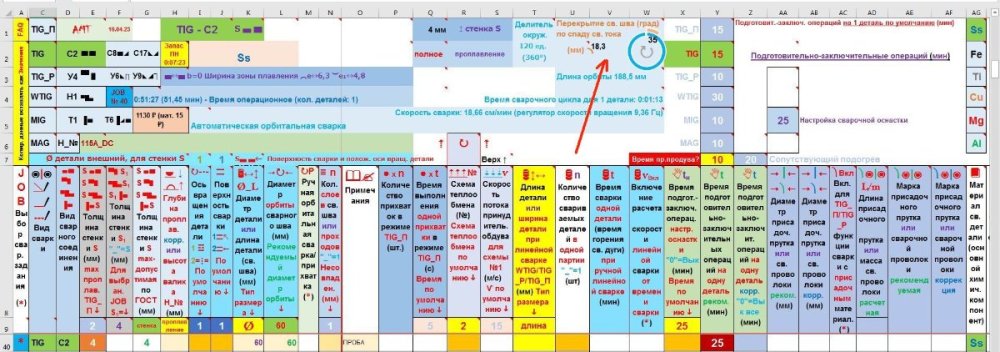

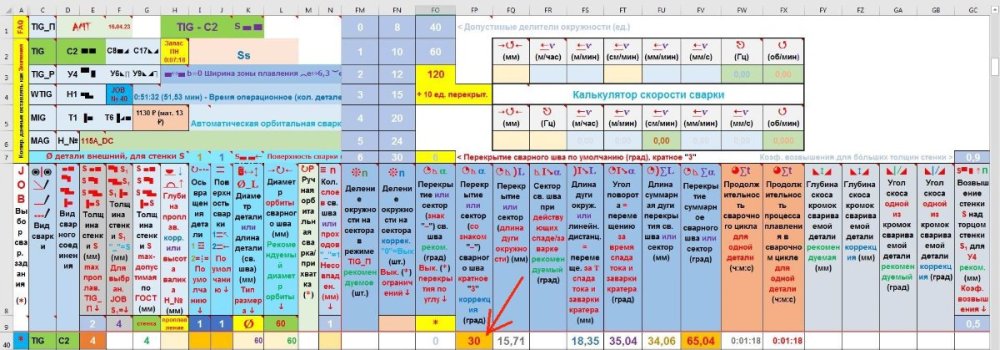

Блок настройки серийной точечной/импульсной сварки (для сварочных источников, имеющих режим точечной сварки) Данные настройки используются для режимов сварки с постоянной скоростью сварки (орбитальная; автоматическая линейная). В блок сходит два модуля: расчет параметров сварного шва; расчет параметров сварочной дуги. - Расчет параметров сварного шва. В данном модуле рассчитываются параметры сварного шва, задаваемые продолжительностью импульса сварочного тока, паузой между этими импульсами и скоростью вращения/перемещения. На основании этих данных вычисляется длина отрезков прерывистого сварного шва (длина сварочной точки) и промежутков между ними. Одновременно происходит проверка равномерности их распределения по заданной дистанции сварки – проверяется, делится ли заданная дистанция сварки на целое число отрезков прерывистого сварного шва и с какой точностью (точность можно задавать). Значение длины получаемых отрезков сварного шва (сварочных точек) измеряется по центрам, образованных пятном сварочной дуги, окружностей. Расстояние (зазор) между отрезками сварного шва (сварочных точек) измеряется как по центрам, образованных пятном сварочной дуги, окружностей, так и по внешнему габариту этих окружностей. Отображается как зазор (со знаком «+»), так перекрытие (со знаком «-») швов/точек. На индикаторе, в графическом виде, отображается перекрытие (слияние), или зазор между сварочными точками/швами (отображается также степень зазора). - Расчет параметров сварочной дуги. В данном модуле рассчитываются продолжительность импульса сварочного тока и паузы между этими импульсами, задаваемые количеством отрезков прерывистого сварного шва и их длиной, с учетом их равномерного распределения по длине сварочной дистанции. Критерии параметров такие же, как и в модуле «Расчет параметров сварного шва».

-

Демо-версия программы в народные массы! В демо-версие ограничен срок использования и заблокирован доступ к заводским настройкам. По истечении 24 дней (с даты публикации поста), данный экземпляр программы, скачанный из этого поста, станет нерабочим. Системные требования - Excel 2016. Автомат сварочный - DEMO.xlsb

-

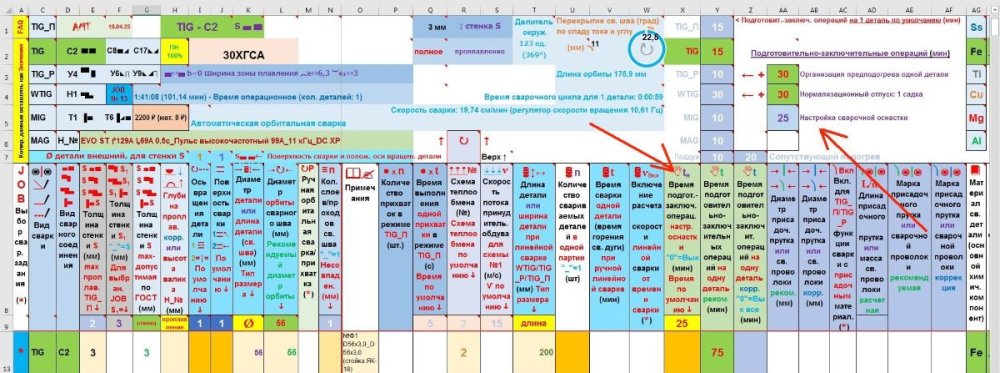

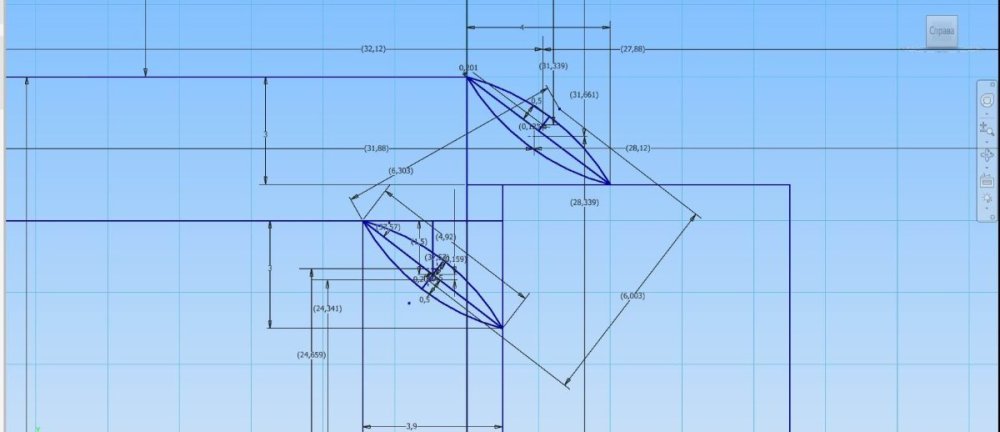

Модуль управления параметрами деления окружности свариваемой детали Модуль включает в себя: - Функция автоматической (в режиме прихватки), или ручной установки параметров деления окружности свариваемой детали при орбитальной сварке. Данная функция рассчитана под использование аналогового устройства деления окружности (оптопара), но может использоваться и самостоятельно, без устройства деления. Система имеет шаг деления 1 ед.= 3 градусам. Шаг в 3 градуса, а не в 1 градус, выбран для уменьшения диаметра задающего устройства деления (шторка оптопары). Делить окружность можно как на количество секторов окружности, так и на сектора с заданной угловой величиной. Также можно устанавливать угловую величину сварочной дистанции, без деления на сектора (например, для сварки на неполный оборот). - Функция перекрытия сварного шва, после завершения полного оборота орбитальной сварки. Функция может применяться как с установкой угла перекрытия, так и с перекрытием по времени спада сварочного тока/заварки кратера, а также с комбинацией обоих параметров. Функция перекрытия по спаду сварочного тока/заварки кратера избавлена от зависимости изменения длины дуги окружности с изменением диаметра окружности, при неизменном заданном угле при вершине сектора окружности. Продолжительность спада сварочного тока/заварка кратера, при этом, может задаваться как автоматически, так и вручную. Если перекрытие задается по углу, то автоматически выставляется значения перекрытия по умолчанию (может отключаться в настройках). Величина перекрытия отображается как угловая величина сектора перекрытия, так и как длина дуги окружности. Данная функция может использоваться как при автоматической, так и при ручной сварке. При ручной сварке данная функция определяет выбег за время спада/заварки кратера (при установленной скорости сварки, это применительно и к линейной сварке). Демо-версию программы (ограничен срок использования и заблокирован доступ к заводским настройкам) можно получить по запросу на почту (адрес в головном сообщение).

-

Модуль управления параметрами вращения свариваемой детали (горелки) Функции: - Автоматическая/ручная установка скорость вращения свариваемой детали (горелки). Данная функция рассчитана на работу с асинхронным электродвигателем в приводе вращения, управляемым частотным преобразователем. Если возможность работы с шаговым электродвигателем в приводе (с некоторым ограничением функциональности). Имеется возможность выбора размерности отображения скорости вращения (мм/с; мм/мин; см/мин; м/мин/; м/ч). - Автоматическая/ручная установка параметров задержки старта вращения и ускорения вращения. Данная функция доступна только при использование программируемого частотного преобразователя в управление приводом вращения. Демо-версию программы (ограничен срок использования и заблокирован доступ к заводским настройкам) можно получить по запросу на почту (адрес в головном сообщение).

-

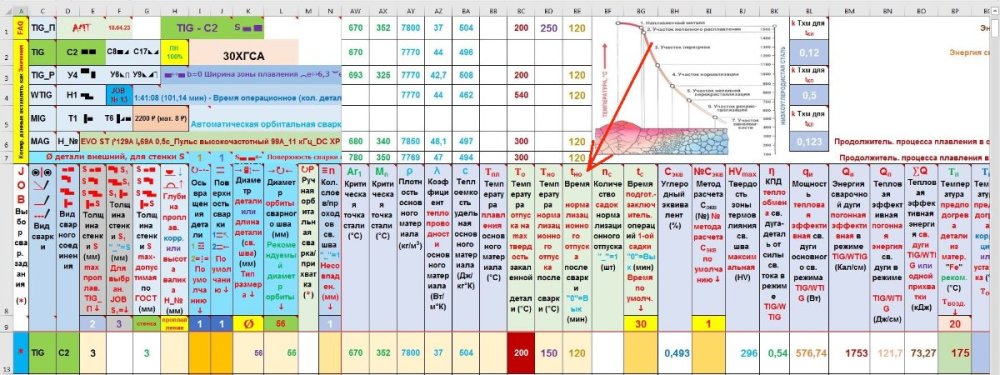

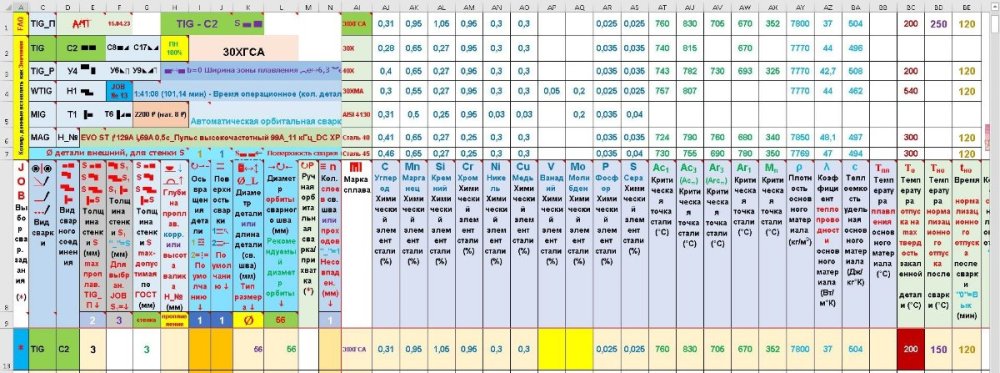

Модуль термо-физических свойств Самый неоднозначный модуль в программе. Его полезность в повседневной жизни весьма сомнительна. Наверное его использование может быть тем последним шансом, когда у вас какое-то изделие трещит, а решение проблемы искаться не хочет. Модуль разработан для помощи при сварке легированных сталей. Для работы модуля используются устанавливаемые из базы данных программы, или из внешнего источника: химический состав сплава; критические точки стали; параметры отпуска на максимальную твердость. Вычисляемые параметры (теоретические): - Углеродный эквивалент. Для вычисления Сэкв можно воспользоваться следующими методиками: японской; британской; ЕС и формулой Дюрена (для микролегированных сплавов с пониженным содержанием углерода). - Твердость зоны термовлияния сварного шва. HVmax помогает оценить риск образования холодных трещин. - Температура предварительного подогрева. - Параметры, связанные с температурным полем движущейся сварочной дуги. Рассчитываются температуры поверхности детали и сварочной ванны в разных точках и временных отрезках. - Параметры, связанные с тепловой энергией сварочной дуги. Данные параметры помогают, к примеру, оценить тепловложение различных режимов сварки (линейный; импульсный; точечный прерывистый). - Темп охлаждения детали. Помогает оценить, к примеру, риск закалки во время сварки. Эти параметры (как отдельно, так и в различных сочетаниях) в некоторой степени проясняют теплофизические процессы, происходящие до, во время и после сварки. Вычисляемые значения являются теоретическими и в связи с высокой сложностью этой самой теории не являются абсолютно точными и могут служить, лишь ориентиром в процессе для принятия стратегии сварки сложно-свариваемых стальных сплавов. Демо-версию программы (ограничен срок использования и заблокирован доступ к заводским настройкам) можно получить по запросу на почту (адрес в головном сообщение).