brat_h

Участник-

Постов

790 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент brat_h

-

Варить тонкий металл под наклоном, варить на подкладке, варить в аргоновой смеси, делать отбортовку на заготовках, купить последний супер-мега-крутой Fronius и варить на каком нибудь специальном режиме...

-

Вопрос на засыпку - никто не подскажет какие размеры и вес у Tecmen-овского HEPA-фильтра для турбоблока?

-

Судя по фирменному видео от GCE, все именно так Первая часть видео - с сифонной трубкой и все прекрасно, вторая часть видео - без трубки, и все ужасно. Супер-пупер дизайн трубки типа тоже имеет значение, судя по рекламам в интернетах - типа помогает при заправке добиться хорошего перемешивания, а потом и при отборе газа помогает его перемешивать как-то. https://www.youtube.com/watch?v=fDAMDdaQMOQ

-

Натуральный цвет кевлара - желтый, покраска возможна на стадии "выплавки" сырья, ну вот его для универсальности наверное и красят в цвет "хаки"... Если б его можно было покрасить потом, в виде ткани - америкосы своих солдат уже давно бы в кевлар одели. Единственно что они смогли придумать - это сделать смешанную с хлопком ткань, чтоб уже за счет окраски хлопка добиться камуфляжного рисунка... В общем "желтый - это новый черный" в случае с кевларом.

-

Ладно, приведу здесь некоторые дизайнерские наработки для самодельного турбоблока на базе совдеповских фильтров, фильтрующие элементы наверное такие как в "бриз 1001", или ПФ-4 или еще как их понять, но корпус типа еще совдеповский с маркировкой "ПАФ": Общий вид: вид сбоков без фильтров: вид с верхнего патрубка схема сборки, верхний выходной патрубок соединяется с вентилятором двумя резиновыми переходниками для канализации - переходник размером 40х60 одевается на вентилятор и вставляетмя в патрубок, переходник размером 40х50 вставляется сверху в патрубок и соединяется с тем который одет на вентилятор, желтый кружочек под вентилятором это распорка из трубки чтоб не болтался: вид сдвоенного фильтра: Один фильтр вставляется в широкий раструб в собранном виде, а другой в узкий раструб только с верхней "крышкой" и фильтрующим элементом, дополнительно уплотняется изолентой . Вид в сборе с человеком Воздуховод из гофры для проводки Ø32мм, гофра жесткая, но удерживает приданную ей форму, похожий вариант здесь соединительный тройник сделан из ПП уголка на 45° Ø32мм и резьбы он компрессионного фитинга для Ø25мм, сварен под небольшим углом при помощи строительного фена, шланг от пылесоса с "быстросъемным" разъемом: выходной "штуцер" из шланга, сварил из фитинга для канализации Ø32мм входной штуцер из какого-то "туалетного/умывального набора" диаметром Ø40мм, правда на фоне другого "турбоблока" в предыдущий турбоблок вставляется и уплотняется при помощи резинового переходника аналогичного тому который стоит на выпускном штуцере Обвязка для крепления турбоблока к поясу, вверху ленты сшиты, вообще желательно его крепить сразу за выпускной патрубок:

-

"Пористый" предварительный фильтр - это фильтра как класс P1 в обычных респираторах. "Бумажный" - HEPA фильтр класса P3 (бывает и P2) или HEPA13

-

Если пользоваться фильтрами Adflo, то какой смысл городить огород да еще и на 3D принтере, тем более что система состоит не только из вентилятора но и из маски и шланга. Проще купить всю систему, а для экономии - поменять в Adflo блок регулировки оборотов - можно будет и фильтры экономить и гайморит не заработать фирменный HEPA - фильтр от пылесоса будет стоить дороже (в 2-3 раза меньше по площади) чем Adflo, а в китайских пылесосовский "HEPA13" там и не пахнет, например потому что он должен быть электростатически заряжен и храниться герметично. Покупать Adflo систему предполагается в Англии или Америке. например старый добрый www.ukwelder.com Ну или вариант от Tecmen - HEPA-фильтры у них вроде дешевые. PS: есть у меня пару вариантов самодельных турбоблоков и воздуховода в маску, но и в моем случае предполагается Speedglas 9100 в качестве маски - дизайн у него удобный.

-

Тонкий металл - аргоном; толстый - электродом. А в Европе - в Европе цена сварки на 70% состоит из зарплаты "европейского сварщика" там математика немного другая, наверное. Порошковая проволока - дорогая, тонкий металл варить плохо, шлак как у электродов, сушить даже положено как электроды, засирает рукав (наверное), ролики еще менять.... Лучше наверное купить баллон - так и сварка будет качественная и удобная и ...баллон в придачу, а с порошковой проволокой - он просто улетит в дым... и не вернется Все это растлевающее влияние запада Порошковая двузащитная (газ+шлак) - отличный вариант сварки достаточно толстого металла во всех пространственных положениях, корабли ей варят во всю, легированные стали - для некоторых применений она самый лучший вариант. А обычная самозащитная - лучший вариант для сжигания денег, наверное.

-

... и все правильно делает. Полуавтоматы изначально делают с жесткой ВАХ чтобы при небольшом изменении длины дуги (а значит и сопротивления на дуге) происходили значительные изменения силы тока (а значит и скорости плавления проволоки) - чем и добиваются этого самого "полуавтоматизма". На повышенных мощностях, когда и сварочная ванна уже большая, и размер капли на кончике проволоки, такие резкие скачки силы тока приводят к достаточно резким вспышкам (а значит и взрывам) из-за которых происходит разбрызгивание сварочной ванны, отстрел капли в сторону от сварочной ванны - в общем улетает много металла, много крупных брызг налипает на изделие. Ну и вот чтобы не было такого взрывного разбрызгивания металла повышают индуктивность (то есть понижают скорость нарастания тока при коротком замыкании - и это так оно реализуется в инверторах на программном уровне, скажем так). Просто так повышать индуктивность на малых мощностях в режиме коротких замыканий - означает ухудшать стабильность процесса. И при изменении индуктивности надо менять и все остальные настройки - напряжение со скоростью подачи и даже с силой прижатия роликов в механизме подачи - скорость подачи уменьшать, силу прижатия роликов тоже, и при увеличении индуктивности контакт проволоки с наконечником обязательно "улучшать". Если есть зазор между кромками, то при повышении индуктивности проплавление можно сделать глубже за счет более лучшего "утрамбовывания" сварочной ванны вглубь, так как проволока сильнее давит на сварочную ванну, при условии сохранения стабильности процесса, конечно же.

-

Ну да, китайцы такие уже китайцы )) Надо им подкинуть идею сделать правильные переходники с 3M-овской маски на воздуховод в компактном "обтекаемом" стиле. Только чтоб "байонеты" как правого так и левого переходника застегивались "сверху-вниз", чтоб самопроизвольно не отстегивались в работе, и чтоб выходными патрубками "смотрели" чуть поверх плечей. Все остальные варианты уже можно и самому накомбинировать.

-

Этот вариант называется "North BP1000 Series Backpack Adapter" - с блоком фильтров на спине, как-то так: для сварщиков рекомендуется вариант с овальными "низкопрофильными" воздуховодами. у 3M в линейке "Versaflo" (американизированный вариант Adflo) есть воздуховоды "Breathing Tube BT-63" и "BT-64" с их байонетным разъемом для подключения к турбоблоку: но они позиционируются как бы для полно-лицевых масок и только для турбоблока и по цене они заоблачные (~$150), ну и нет варианта оптимизированного для компактного ношения под сварочной маской (типа овальные "сплюснутые" переходники и воздуховоды). То есть получается что для сварщиков есть варианты в виде одноразовых респираторов, в виде полумасок с "блинчиками" и... турбоблоки с вентилируемыми масками - в общем все те варианты которые стоят хороших денег. А вариант который является и особо экономным и особо эффективным для сварщиков даже в таких страшных ситуациях как на видео выше (так как забор воздуха со спины) - только у "Honeywell North Safety" хоть он и не сильно дешевле ($70-100) У меня уже были фантазии на данную тему здесь: Воздуховод для респираторов типа 3M

-

Не будет фильтровать самую мелкую пыль/дым, которая улавливается электростатическим зарядом фильтрующего элемента, потому что электростатический заряд после увлажнения выдыхаемым воздухом сходит на нет - поэтому и одноразовые эти все респираторы в которых фильтрующий материал напрямую контактирует с выдыхаемым воздухом и увлажняется в процессе. А многоразовыми считаются только те, которые одеваются на (полу)маску. ... или вот такой вариант - не только в разы выгодней, но и в разы более эффективнее по защите (перелистать на вторую часть с видео): https://www.instagram.com/p/BvA-2zrnLaO/?utm_source=ig_web_copy_link жаль что 3M делает вид что не знает что такое возможно для сварщиков...

-

Обычно Speedglas считался самым устойчивым к той влаге, которая льется со лба - с внутренней стороны светофильтр герметично приклеен к корпусу и кнопки под наклейками. Если вода снаружи начнет заливать - то наверное не стоит "рисковать здоровьем". Плата вроде расчитана на напряжение 5 В (судя по надписям на плате), некоторый допуск в +/-. Но такая вещь как "солнечная панель" при сварке с легкостью может выдать и пару десятков вольт, которые если замкнут, то спалят электронику уже более гарантированно

-

может снять лицевую панель и помочь "штырьку" снаружи, типа поджать с боков чтобы легче зашел.

-

Если еще не сваренные кромки впереди шва видно, так что позволяет ориентироваться где ты варишь, а не просто догадываться, и если при этом еще и яркость дуги остается на комфортном терпимом для глаз уровне - то где-то так и должен выглядеть. Новые светофильтры с полноцветно-голубоватым оттенком позволяют видеть окрестности шва заметно лучше, но и зрение при этом могут также "лучше" утомлять... наверное зависит от того как много варишь "за смену".

-

У меня на работе для сварке в углекислоте была традиция ставить редукторы "перспективного советского дизайна" - Донметовский кислородный БКО 50-4ДМ или аналогичный БАМЗ-овский типа БАРО 50-4 без "расходной дюзы". Они массивнее чем мелкие редукторы, не так быстро замерзают, если что. У них также двойная фильтрация - на входном штуцере и сразу перед клапаном, плюс лабиринтный поток газа, в общем лучше защита от грязи на клапане. Донметовского например хватало на 2-3 года до первого ремонта, при аккуратном использовании, БАМЗ-овского наверное еще на дольше.

-

Индуктивность это "динамическая" характеристика источника тока. Можно сравнить с маховиком на автомобиле. Если индуктивность маленькая это значит как бы легкий маховик - мотор быстро набирает обороты и так же быстро сбрасывает, если индуктивность высокая, то как и на тяжелом маховике - обороты набирает медленно и также медленно их сбрасывает. В сварочном аппарате это скорость нарастания силы тока при коротком замыкании, и скорость уменьшения силы тока при разрыве короткого замыкания. При сварке короткими замыканиями, индуктивность или скорость нарастания тока, влияют на поведение этих коротких замыканий приблизительно так: низкая индуктивность (быстрые скачки тока) - при замыкании проволока быстро разогревается, быстро отгорает, получается высокочастотный треск, жужжание, сварочный аппарат быстрее подстраивается под переменную длину дуги. Варит стабильнее, хорошо так варить на малых мощностях, в аргоновой смеси, тонкий металл. На больших мощностях, когда уже нет высокочастотных коротких замыканий, низкая индуктивность приводит к повышенному разбрызгиванию. Повышенная индуктивность сглаживает скачки тока, плавнее нарастает и плавнее спадает, помогает варить без разбрызгивания в углекислоте, при крупнокапельном переносе, на повышенных мощностях. Стабильность процесса в режиме коротких замыканий ухудшается (проволока может начать втыкатсья, дергаться и т.д.). По сравнению с низкой индуктивностью, скорость подачи проволоки нужно понизить. Но и при этом сварочная ванна получается как бы переполненной, из-за уменьшенного разбрызгивания. Из-за того что металла в ванне много, ванна кажется более вязкой и выпуклой. Также из-за того что проволока не так быстро отгорает, проволока сильнее давит на сварочную ванну, сильнее проталкивает ванну вглубь между кромками или начинает "стрелять", то есть теряет стабильность. Из-за этого прижим роликов в подающем механизме надо уменьшить, чтобы проволока могла легче проскальзывать в них. Также улучшение контакта в наконечнике может помочь (типа сделать ВАХ более жесткой). В общем низкая индуктивность нужна на малых мощностях, в режиме высокочастотных коротких замыканий, в аргоновой смеси, при сварке тонкого металла, в режиме струйного переноса вроде тоже лучше. Более высокая индуктивность полезна при сварке в углекислоте, на больших мощностях, при более крупнокапельном режиме, на достаточно толстом металле (> 3 мм). Хотя на очень мощных режимах, когда в углекислоте появляется возможность варить "погруженой дугой", то вроде желательно понизить индуктивность. В общем при увеличении количества переменных (настроек) увеличивается и количество их комбинаций - напряжение, скорость подачи, индуктивность, а далее еще и сила прижатия роликов, вылет проволоки, качество контакта в наконечнике, так же тип защитного газа... Полуавтомат, что может быть проще, нажал на кнопку и он сам варит Просто все эти нюансы становятся интересны когда нужно варить и на качество, и на красоту и на скорость и при этом как можно меньше заниматься "сексом" с аппаратом и с последствиями плохой сварки.

-

Если манометр высокого давления показывает около 6 МПа на углекислотном баллоне, то он считается как бы "не пустым" так как в нем все еще есть жидкая фаза углекислоты. По поводу "выходного отверстия" - по идее можно снять выходной штуцер и посмотреть внутрь, что там и как. И по поводу настройки расхода - может его лучше настраивать при открытом клапане на полуавтомате, то есть во время работы. Потом во время простоя посмотреть насколько давление поднимется. При хорошо работающем клапане редуктора давление не сильно повышается. Да и открываться он должен без подклиниваний, если расход газа большой он может примерзнуть, тогда нужен подогреватель. Если есть возможность то я бы снял это "расходное отверстие" нафиг, и не морочал бы себе мозги. Так как после этого расходного отверстия, которое заметно ослабляет поток газа, в самой горелке могут быть узкие места которые ослабят и так уже слабый напор газа, при сильных перегибах, например, да и на "пшики" будет лишний газ уходить, из-за того что во время простоя давление повышается раза в два больше чем нужно и скапливается в шланге. Намного надежнее и экономнее будет просто по давлению выставлять расход, как на обычном редукторе. На больших горелках (на 350А) в принципе хватает даже слегка ощутимого "кожей лица" напора из сопла и то когда горелка горячая, а когда холодная то вообще почти не ощущается, скажем так... "Ощущения" можно попробовать оценить еще при установленном "расходном отверстии", ну или при помощи ротаметра для сопла горелки.

-

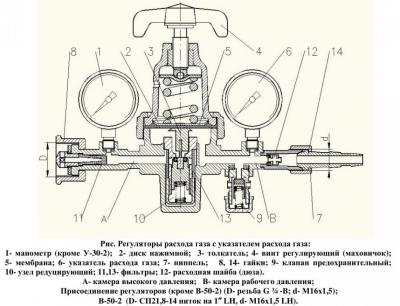

У него скорее вот такой вариант: Шкала рабочего давления у него в "л/мин". Вот принципиальная схема таких регуляторов: Из-за детали 12 (расходная шайба "дюза") и возможно из-за подклинивания клапана и происходит то что человеку не нравится - заметное падение давления при начале сварки.

-

Это скажем так "бракованная особенность" регуляторов расхода. Чтоб от нее избавиться нужно выкрутить "расходную дюзу" из выпускного штуцера и никогда ее не ставить обратно. Расход лучше измерять внешним ротаметром (на сопло горелки). Или просто выставить 0,1-0,2 МПа (1-2 атм.) на манометре, ну и на практике испытать и проверить. Если оставить как есть, то нужно накручивать давление из-за расходной дюзы, далее во время паузы это давление будет накапливаться в шланге до клапана, и далее при следующем старте будет "пшик", а от пшиков предлагают купить "оптимизатор", который является еще одним редуктором... Короче, проще выкрутить "дюзу" и настроить разок редуктор и потом забыть про него если варить в углекислоте, в аргоновой смеси придется постоянно корректировать расход по мере падения давления в баллоне. По поводу полного откручивания редуктора "между сменами" - идеальным вариантом был бы такой при котором клапан останется слегка приоткрыт - в таком случае и пружина не пережимается, и сам клапан не изнашивается о седло.

-

из зарубежной литературы: "Все образцы затем пассивировали в 9,5% азотной кислоте при 55°С в течение 30 минут."

-

Надо было околошовную зону медью натереть и потом сказать "бедному", что "нельзя такое варить больше... " ...за две пепси-колы.

-

http://websvarka.ru/talk/uploads/monthly_06_2019/post-25363-0-14430800-1559821949.jpg Перед соплом должен стоять изолятор - он там нужен не для красоты, а для того чтобы атмосферный воздух не подсасывало в сопло сзади и для электроизоляции само собой. Импульсный режим нагревает горелку сильнее - ее "рейтинг" заметно понижается. Да и 150-е горелки - это "ерунда на постном масле", нужна хотя бы 250-я, и с максимально широким соплом, и даже с резьбовым соединением. Ну и нержавейку надо очищать перед сваркой - технология, типа - чтоб она осталась нержавейкой