brat_h

Участник-

Постов

790 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент brat_h

-

У меня на работе подготовка металла была минимальная, сопли от плазмы только счищали... плюс на холодном прокате - масло, на горячем - окалина... в общем если слишком быстро гнать или слишком короткой "мелкой" ванной, то начинали вылазить водородные поры, поэтому сильно не наклонял и не гнал... когда бывало варил хорошо зачищенный металл, то возникало ощущение, что металл сам охотнее сваривался даже на не высокой мощности, да и швы получались блестящими как и сам защищенный металл

-

То я на автопилоте забыл уточнить, что ввиду имеются внутренние углы/тавры, проволока 1,2 мм. А по поводу стекания вниз - в этом то и прикол, подобрать настройки так, чтобы сварочная ванна все еще оставалась контролируемой, не переполненной, чтоб небольших поперечных колебаний хватило для "быстрого контролируемого спуска" или даже почти без колебаний, и чтоб еще и провар был более/менее достаточный (для тонкого металла). С такими настройками можно остальные положения и типы швов варить, может разве добавить "мощи" на внутренних углах/таврах в нижнем положении. При совдепии кто-то даже двигал "теорему" что тонкий металл (до 3 мм) только вертикалами и варить для повышения производительности и уменьшения прожогов, я в основном старался все варить под небольшим наклоном в 20-30°, вертикалы сверху-вниз делал только в некритических местах, где герметичность была не обязательна. Внешние углы вертикалами не варил никогда, разве что короткие участки с отрывом - не положено было по роду работ. Род работ - на скорость, герметичность, металл 2-3 мм (часто грязный), углекислота, проволока 1,2 мм - 10-15 кг за смену... экономия сил и здоровья без потери качества и производительности. в общем "весь букет".

-

Я свою информация вычитал из и американских, и советский "учебников" и на практике даже успел проверить кое-что. Из рекламного текста выше правильно то что меньше выгорает легирующих элементов, меньше выделяется кремниевого шлака (стекла на поверхности шва), если варить проволокой с меньшим содержанием марганца, то вроде и пластичность шва будет лучше на морозе, меньше разбрызгивание, лучше провар только в режиме струйного переноса, ну и может с импульсным переносом тоже хорошо. По производительности: тонкий металл в смеси быстрее варить из-за меньшей склонности к прожогам, "средний" (3мм) - заметно быстрее варить в углекислоте (для 3мм струйный перенос слишком горяч), а от 4 и выше, где струйный перенос уже более уместен, в смеси быстрее конечно, хотя на больших мощностях в углекислоте появляется возможность варить толстый металл "погруженной дугой" с глубоким проваром и большим уровнем наплавления, но я таким не варил. В аргоновые смеси потому ж и добавляют углекислоту и кислород, потому что в чистом аргоне металл слишком вязкий - хуже проплавление и много водородных пор. Даже в TIG-сварке есть технология добавления кислорода в шов в виде слоя пастообразного флюса на основе того же рутила для получения более глубоких однопроходных швов, при сварке нержавейки, например, называется это все A-TIG (активированный TIG, разработали в институте Патона ). Одни из "приколов" смеси в струйном переносе в том что глубокое проплавление только в середине шва (там где дуга выгрызает основной металл), а по краям шва проплавление мелкое, поэтому надо или точно целится между кромками или делать колебательные движения

-

Несколько причин: 1.Электрическое сопротивление у CO2 выше, плазма более горячая; 2. Кислород уменьшает поверхностное натяжение сварочной ванны. Ванна более текучая, лучше проплавление по краям шва, да и форма шва более правильная. Также улучшается вывод водорода из жидкого металла - намного меньше водородных пор в шве. В общем: лучшее проплавление + меньше пор = лучшая герметичность... Варить в углекислоте надо проволокой с повышенным содержанием марганца - Св08Г2С или ER70S-6. В аргоновой смеси можно варить и с пониженным содержанием марганца Св08ГС или ER70S-3. При сварке в углекислоте из-за большего содержания кислорода и марганца, который в этом кислороде в первую очередь и выгорает, работать в углекислоте намного вреднее для здоровья. Отравление марганцем со временем может привести к дрожащим рукам, похоже на Паркинсона - если вовремя бросить травить себя марганцем, то возможно восстановиться, если отравление марганцем было очень сильным (металлургические заводы, например), то можно и ходить разучиться. Плюс еще угарный газ... который (на всякий случай) ни в коем случае нельзя комбинировать с хлорсодержащими растворителями, иначе - фосген и полный ППЦ. Похожий уровень прогрева дает и гелий - на основе гелия делают смесь для сварки нержавейки в режиме коротких замыканий, так как на основе аргона энергии не хватает для коротких замыканий, можно нормально варить струйным переносом или с импульсным переносом металла. Похожий уровень прогрева дает и гелий - на основе гелия делают смесь для сварки нержавейки в режиме коротких замыканий "по коду" у американцев, так как на основе аргона энергии не хватает для коротких замыканий, можно нормально варить только струйным переносом или с импульсным переносом металла.

-

В CO2 провар лучше чем в аргоновой смеси, в ней не обязательно добиваться такого же "жужжания" как в смеси (да и в смеси не очень обязательно), и швы можно делать тоньше, и с хорошим проваром, и даже без "пульса" - настройки пусть лучше будут ближе к "крупнокапельным коротким замыканиям" (больше напряжения) с более плоским швом с хорошим проваром кромок, чем к высокочастотному жужжанию и наплавлению толстого слоя присадки, который в свою очередь может просто не привариться к основному металлу из за того что будет слишком холодным. Чуть большее напряжение на CO2 однозначно добавит стабильности, а стабильность самый лучший "друг" хорошего провара. При хорошем проваре ширина/толщина шва все равно будет избыточной для тонкого металла (до 3 мм), Варить так чтобы сначала проплавлялась нижняя кромка и потом вертикальная (внутренние углы, тавровые, нахлесточные швы), и чтобы сварочная ванна не заливала металл впереди дуги, особенно актуально при сварке вертикалов сверху-вниз. Настройки которыми хорошо и правильно получается варить вертикалы сверху-вниз будут хорошей отправной точкой и для всего остального, по крайней мере для тонкого металла. Настройки для вертикала опять же требуют некоторого уменьшения скорости подачи по сравнению "обычными". Начало шва начинать с небольшого отступа, с возвращением в начало шва (или в место соединения с предыдущим швом), а затем только в основном направлении, так как в начале риск непровара больше всего, правда будет небольшой наплыв в начале.

-

Это Youtube сообщает о премьере видеоролика, раньше ролик можно было открыть только по прямой ссылке, но в плейлистах его не было. Маску уже по выставкам как минимум с конца 2017 года демонстрировали... Наверное ждали пока пройдет волна "открытий" у конкурентов, типа Optrel Panoramax, чтобы выставить свою модель на конкурс и взять "Red Dot Design Award", чтобы поставить свою "красную точку" в споре "кто круче"... По поводу цены - сейчас вроде реальных продаж нет, но из "предварительных" цен: один светофильтр ~ $600 маска в сборе ~ $1000 комплект с Adflo ~ $1700-2000 фонарик с зарядкой и проводами ~ $200 ... за $200 маску правда можно всю обвешать фонарями и даже с поворотниками, но это будет тяжело и громоздко, а так и маска облегченная и кошелек заодно...

-

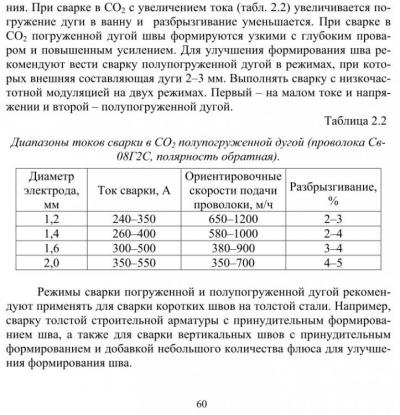

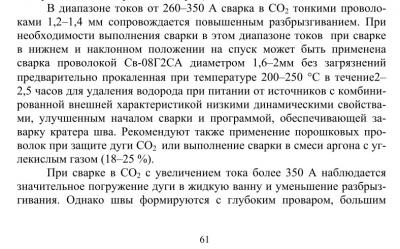

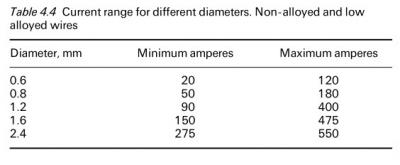

Что за сыр-бор из-за 370 А... Например совдеповские табличные данные для металла 3 мм в чистом CO2, для проволоки - Ø1,2 мм = 200-300А (200А на внешних углах, 300А - для тавровых стыков можно в принципе накрутить). Вот кусочек статьи от "советских" авторов: Сварка сталей в защитных газах плавящимся электродом. Техника и технология будущего: монография. Потапьевский А.Г, Томск, 2012 г. тут более общая таблица: тут англо-американо-европейцы со своими таблицами с диапазоном токов для разных диаметров проволок: MIG Welding Guide - K. Weman, et. al., (Woodhead, 2006) у них там есть еще и вообще "бешенные" технологические режимы - со скоростью подачи проволоки 20-30, и даже 50 м/мин., скоростью наплавки где-то до 20 кг/час, с аппаратами "хотя бы" на 600А, с разнообразными газовыми смесями. В некоторых требуется специальное оборудование, а в других и обычного достаточно, правда с высокой скоростью подачи. Диаметры проволок - от 0,8 до 1,6 мм.

-

Конечно есть - банданы пропитанные чем-то что активно испаряется при +25°C , или тает/плавится при такой же температуре. В общем, чтоб из за эффекта фазового перехода одежда долго сохраняла нужную температуру. Или например вентилируемая новинка в которой возможно лучше решается проблема переохлаждения на морозе - "3M™ Speedglas™ Welding Helmet G5-01" с несколькими регулировками обдува: ...но для мороза наверное не с Adflo™ а с вихревой трубой в режиме подогрева... к которой еще нужен компрессор с очисткой от масла, ну или сразу безмасляный компрессор. Цена вопроса +/- € 1700 ...Жить легко Вихревую трубку можно и за копейки сделать... но чистый сжатый воздух дорогая проблема.

-

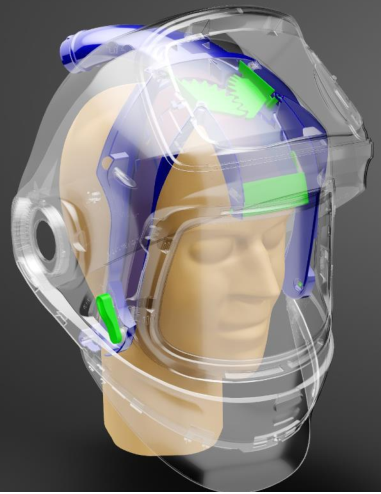

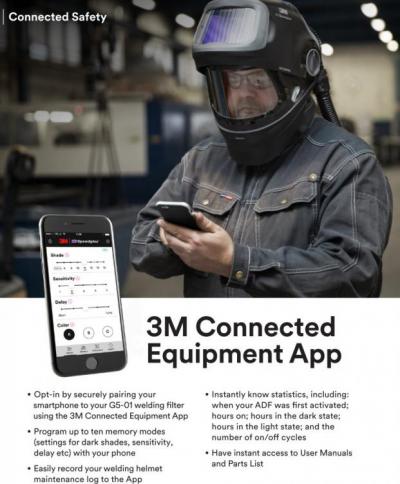

Ну, тройной воздуховод (окрашено синим цветом на картинке) был и в модели 9100 Air, из новинок тут система регулировки обдува (выделено зеленым) - правый рычажок регулирует наклон потока воздуха над лбом - ближе/дальше от лица (при помощи зеленой детали в центральном сопле); а левый - регулирует баланс потока воздуха между верхним центральным каналом и двумя боковыми. И все это не снимая маски. Наверное полезная фича, особенно если вспомнить что турбоблок дует очень сильно, на что тоже были жалобы. Далее - в то время как видать патенты на дизайн 9100FX Air уже кончились, и его уже начали активно копировать, например "Tecmen TM1000 FreFlow V3"или "Kemppi Gamma", и начали делать похожие забральные версии масок, достаточно громоздкие и тяжелые, в принципе как и сам 9100FX Air, на что жаловались достаточно многие - в 3M Speedglas решили что пора уже решить эту проблему - сделать маску покомпактнее и полегче, хотя с весом тут еще не известно, что получилось, но пластик корпуса кажется более тонким чем у 9100. Также им пришлось сделать такую модель светофильтра, к кнопкам управления которой можно было бы хоть как-то подлезть пальцами в более компактном дизайне маски, или даже вообще не лезть к кнопкам светофильтра, а управлять им через смартфон по Bluetooth (это наверное даже приоритетный способ настройки - чтоб не лезть грязными руками и не пачкать/царапать большое защитное стекло). То есть вот с таким умным видом придется удобно управлять маской Далее они адресовали проблему с "подбородком" - это тоже была одна из жалоб на Speedglas-ы, особенно заметная с малоформатными светофильтрами, когда из-за упирающегося в грудь "подбородка" светофильтр не мог опуститься ниже. Фототадчики доукомплектовали до 4-х штук, но у двух нижних уж как-то сильно ограничен обзор вниз... даже хуже чем у предыдущих светофильтров. Опять же - вариант кожаного или тканевого "подбородка" возможно пригодится для решения и этой проблемы. Съемное забрало - наверное там где воздух очень грязный или очень жарко и без сварки, может быть интересна и такая фича. Иначе проще снять всю систему и одеть обычный щиток. Разные комплекты "лицевых уплотнителей" позволяют пользователю наращивать степень респираторной защиты в рамках одной системы, а фирме позволяют неплохо зарабатывать на "тряпках" , которые и стоят дорого и расходуются быстрее чем пластмасса. В общем это все исправление предыдущих недостатков, добавление некоторых новых фич, и стратегия заработка для фирмы на ближайшие 10 лет наверное, но уже как бы в полностью новой системе, несовместимой с предыдущими - тут только внешнее защитное стекло светофильтра такое же как в серии 9100. И так как цена вопроса уж очень высокая, особенно если посчитать сумму всех дополнительных опций, которыми захочется доукомпектоваться, то всех кто будет "первопроходцем" надо убедительно попросить сделать толковые обзоры - что хорошо, что плохо, почему и в каких ситуациях, а не просто "О, как все круто!", или "А, фигня!" и больше ни слова...

-

Это еще одна линза, которая бликует, запотевает, покрывается пылью и царапинами, съезжает с места и ограничивает обзор. Нужны они по технике безопасности, то ли от стреляющего шлака, то ли от летающих брызг. Улучшают контрастность желтые очки, они также снижают напряжение/раздражение вызываемое ярким синим спектром, что может быть актуально в случае с полноцветно-синеватыми сварочными светофильтрами, компьютерными мониторами, дешевыми "холодными" светодиодными лампами и т.п.

-

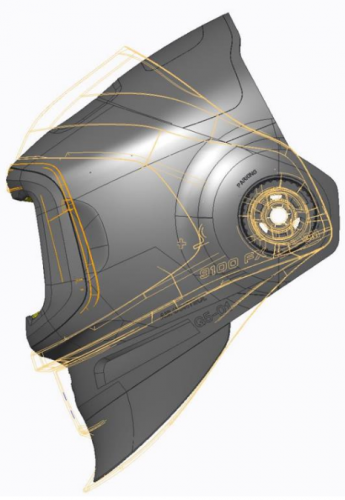

Спидглас Дельфин , как его "окрестили" (в Словакии?): Лучший сварочный шлем для тяжелой промышленности - Speedglas Dolphin G5-01 Heavy Duty По поводу "Heavy Duty" ("Для тяжелых нагрузок") - корпус показался более тонким чем предыдущие варианты, да и модель сложноватая, с кучей мелких деталей... Может просто чтоб никто не сомневался ему и добавили "Heavy Duty" в название. Виртуальный "рентген" маски и внутреннего воздуховода, если тут что-то можно понять: Некоторое сравнение в профиль "G5" и 9100FX: Интересный оптический класс (1/2/1/2) у трехцветной версии: возможно плата за нерешительность в выборе цвета (натурал, голубой, би... )

-

И еще чуть-чуть... Официальная страница на английском: 3M™ Speedglas™ Heavy-Duty Welding Helmet G5-01 и какой-то интернет-магазин с ценами: https://www.lasaulec.nl/Zoeken?query=g5-01 ... как и следовало ожидать, цены на тряпки самые "адекватные", а тряпок для него много всяких ...фонарик типа за €200

-

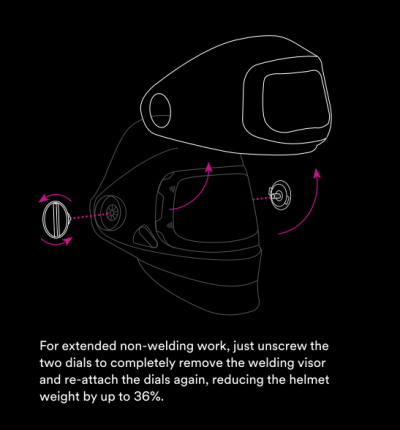

...при отсутствии необходимости забрало со светофильтром можно полностью снять и работать просто как с щитком:

-

Небольшое видео о рабочих оттенках: https://www.youtube.com/watch?v=82-eMGvqbvU Работа "режима прихваток": https://www.youtube.com/watch?v=6GYoNWh9c3I Регулировка обдува в маске: https://www.youtube.com/watch?v=uOUhcHe0ppA Еще немного обзора: https://www.youtube.com/watch?v=rhW-Lfxym0s Распаковка: https://www.youtube.com/watch?v=q6IHLVjrs2k

-

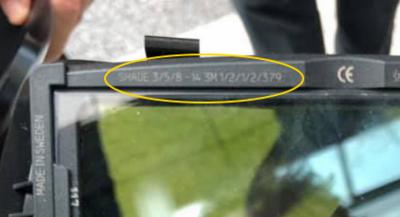

...два варианта светофильтров размером 73x109 мм: G5-01VC - вариант с выбором оттенков в закрытом состоянии, и с затемнением до 14 DIN; три оттенка "натуральный", "холодный", "теплый" G5-01TW - вариант с "режимом прихваток", до 13 DIN; оба светофильтра будут со ступенчатым просветлением; На выбор будет несколько вариантов "подбородков" и "капюшонов": В светофильтре будет память на 10 настроек, и что самое главное, его можно будет настроить при помощи смартфона по Bluetooth !!! также можно привязать светофильтр к смартфону. Да, чуть не упустил, есть возможность установить фонарик: В общем рекламный лозунг: "Долой компромиссы!"

-

Speedglas недавно засветил новую модель маски - апгрейд в линейке FX насколько я понимаю, да и самого светофильтра вроде тоже: На Facebook-е сказали "скоро будет, следите за новостями" А вот и новости: F_18_67_3M-speedglas_Produktbroschyr_G5-01_low_res.pdf ..."Натуральный цвет" светофильтра в открытом состоянии и два вида оттенков в закрытом.

-

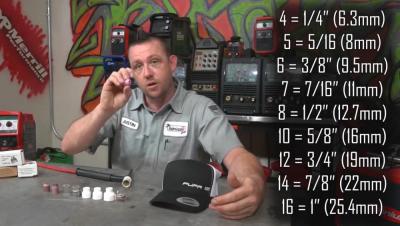

Короткий перевод "итоговых советов": Не бойтесь ампеража, приблизительно надо 40А на 1 мм, минус 10%. Надо подгонять скорость сварки под ампераж, а не ампераж под скорость сварки; Не занижайте слишком ампераж, хоть это и "обычная практика", если пытаться варить на заниженном токе то "зажарите" нержавейку или будет непровар. Также удерживайте горелку как можно ниже и скорость сварки высокой, чем ниже горелка тем сфокусированнее сварка и тем меньше влияние ампеража на шов при условии достаточной скорости. Минимальная длина дуги (но так чтоб не макать электрод в ванну) + высокая скорость. Нужна БОЛЬШАЯ газовая защита, нержавейка любит МНОГО газовой защиты, сопло по самому минимуму не меньше #12 (12/16 дюйма или 19 мм), нужно для защиты большей площади, и не варите слишком много сразу, давайте детали остыть, подождите минуту, сделайте перерыв и потом продолжайте, это не повредит, а наоборот поможет вам. (Вот размеры номеров сопел для справки, из его же видео, номер сопла это размер в 1/16 дюйма) Следующий секрет - сделайте так чтобы все было очень, очень, очень, очень чисто. Чисто от грязи, масла, пыли и т.п. Хорошо если "финишная поверхность" хорошая и равномерная, то ли полированная, то ли зачищенная (шлифованная), протирайте все ацетоном, вычищайте все щели, чтоб в итоге все было чисто сухо и вперед иначе "что сгорает на нержавейке - остается в нержавейке". (Также по ходу видео было показано что электрод тоже должен быть чист, незагрязнен металлом, иначе будут серые швы, ну и газ тоже само собой) Также "ВСЕГДА ЗАЩИЩАЙТЕ ОБРАТНУЮ СТОРОНУ ШВА" поддувом защитного газа, если к обратной стороне шва будет доступ воздуха. И самый главный совет - НИКОГДА (пять раз НИКОГДА) не переставайте практиковаться.

-

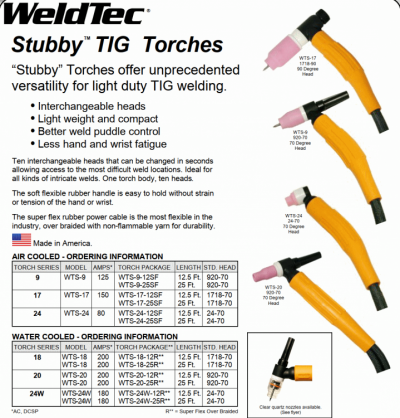

Предыдущий пост был совсем без картинок, вот в нагрузку "концептуальная" модель рукоятки, которую можно сделать из гофры для проводки в автомобильную дверь, или что-то в этом роде: с таким типом рукоятки можно и "тяжелые" кабеля подключать и все равно не перегружать пальцы, вес кабеля ложится на запястье и не мешает манипулировать головкой горелки. Подключение кабеля к головке для такого варианта наверное лучше чтоб было коротким. Вариант в америках для тонких и легких задач: http://www.tectorch.com/Stubby%20Tig%20Welding%20Torches/stubby_tig_torches.pdf

-

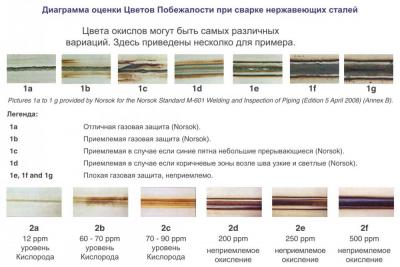

Вот тут пара справочных наглядных пособий для оценки приемлемости "цветов побежалости" при сварке нержавейки... ... а то русский Youtube иногда выдает перлы с посеревшими швами и толпы "леммингов" кричат "Ура" Вот первый "справочный материал", наверное для стандартного применения: Poster Heat Tints-Stainless Steel A3-WEB-P_RU.pdf Вот статья о "цветах" для фармацевтической промышленности: Weld Discoloration - Pharmaceutical Engineering 2011 - Ru.pdf Вот "стандартная" диаграмма о приемлемых цветах (с 1-го по 3-й вариант) и неприемлемых (типа все остальное)

-

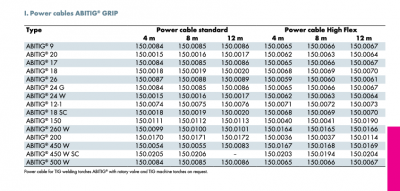

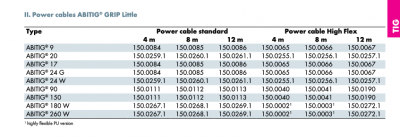

Если сравнивать классику, то рукоятки у 9/20 - тонкие 17/18 - средние 26 - уже толстые и т.д. Бинзель эту классику не изобретал, это скорее называется "Linde"-стиль. Бинзель для своих горелок Linde-стиля только посадочное место своего типа сделал под свои рукоятки, в которых уже не важно было - тонкое или толстое посадочное место... Собственого дизайна у Бинзеля модели 90/180W, 150/260W. 200/450W, 500W - эти горелки были более/менее стандартизированы под один вариант рукояток и два варианта подключения кабелей (газовые/жидкостные) с собственной Бинзелевской "бисексуальной" резьбой - "Bi 8/24G" для газовых кабелей, и "Bi 6/28G" для двойных кабелей с жидкостным охлаждением. Бисексуальной наверное потому что диаметр резьбы как бы метрический, а шаг резьбы дюймовый, и тип резьбы как бы "упорный" что-ли, с прямоугольным профилем витков, наверное чтоб ни у кого другого такой резьбы не было, особенно у китайцев Форма рукояток у Бинзеля со временем менялась несколько раз, от простых до "эргономичных" GRIP, но головки горелок оставались одинаковыми. И вроде последней добавкой в модельный ряд стала рукоятка "GRIP Little" - более тонкая с посадочным местом как у классического "Linde-стиля", применяется в младших и средних горелках 90/180W, 150/260W (также для классических моделей 9,20,17,24). В общем не прошло и 20 лет (или сколько там) и Бинзель задумался о собственной компактности. Горелки с рукоятками "GRIP Little" как правило комплектуются кабелями High-Flex (и с кожанной оболочкой перед горелкой). Цены на некоторые модели какие-то уж слишком алчно-маркетинговые, типа 150 Grip Little. Хотя PRO_W145_GB_TIG-Concept_WEB RUS.pdf (свой неофициальный перевод) горелки с водяным охлаждением, в отличие от "классики" имеют два водохлаждаемых кабеля, и для подачи воды и для обратки. С такими ценами сразу на ум приходит мысль "а нафиг нужно...", хотя если подумать о том как бы их "взломать": Разъемы для кабелей на головках у Бинзеля хоть и собственного уникального формата, но уж очень они близки к дюймовым резьбам для газового разъема "Bi 8/24G" - "5/16” x 24 UNF" для водяного разъема "Bi 6/28G" - "1/4” x 28 UNF" (это, правда, надо уточнять) Например взять газоохлаждаемую Бинзелевскую 150-ю головку для GRIP Little (770.0010.1 или гибкую 770.0130.1), плашку и метчик на "5/16” x 24 UNF", медную трубку диаметром 10/6,5 (внешний/внутренний диаметр), клещи для опрессовки кабелей (большие), ну и можно какой нибудь китайский гибкий кабель (для его переупаковки). На головке нарезать резьбу плашкой, в медной трубке - метчиком, сделать в середине трубки отверстие для газа, на обратной от резьбы стороне в трубке запрессовать кабель, шланг опрессовать клещами. Рукоятку наверное взять от 17 классической горелки. Я б вообще вместо пластиковой рукоятки резиновую гофру натянул, для максимальной гибкости и уменьшения нагрузки на пальцы от веса кабеля усиленного избыточной длиной рукоятки. С водяным охлаждением посложнее... там и кабеля нужны луженые, и такого качества чтоб не теряли свою форму при перегибах. Ладно, это так, фантазии на тему:

-

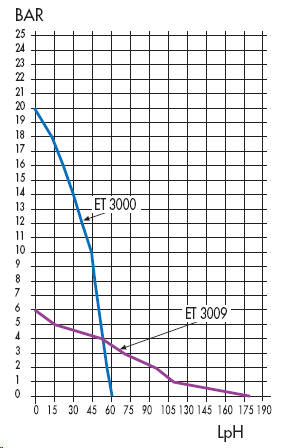

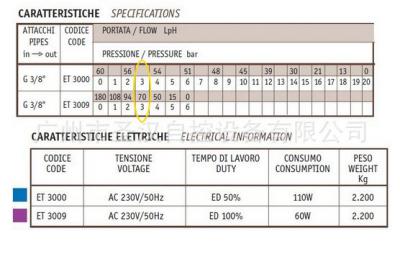

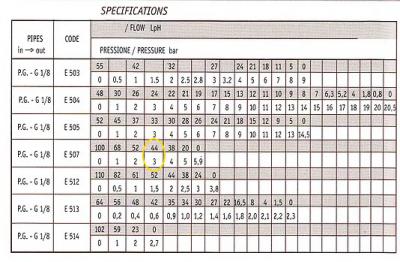

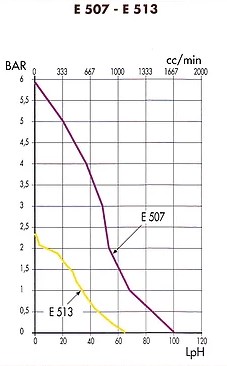

Попробую продолжить мысль и вставить свои "пять копеек" У CEME для сварочных аппаратов есть две модели вибро-насосов ET3000 и ET3009 ET3000 с высоким давлением (до 20 bar), но малой производительностью (до 1,05 л/мин) ET3009 с нормальным давлением (до 6 bar) и с нормальной производительностью (до 3 л/мин) при давлении в районе 3 bar они выдают 55 и 70 л/час ( 0,91 и 1,16 л/мин ) соответственно. По цене ET3009 стоит где-то $170, даже в Китае. Судя по дебрям интернета ET3009 стоит даже в Fronius FK4000: Fonius welding machine Fronius FK4000 water tank water pump CEME ET3009 Теперь основная мысль - у CEME есть также модель E507 по давлению она почти такая же как ET3009, а по производительности почти в два раза меньше - максимальная 1,66 л/мин, при давлении в 3 bar - 0,73 л/мин (44 л/час), то есть минимальный необходимый уровень судя по Binzel-евским требованиям для аргоновых горелок. По цене она раз в 4-10 раз дешевле ET3009 (в Украине цены какие-то непонятные), можно даже взять две ...потом подключить их параллельно в водяной контур, чтоб увеличить производительность и если подключить их в сеть с разной "полярностью" фаза-ноль, то по идее может получится более плавная/частая подача воды, пока у одного насоса рабочий ход, у другого - обратный, что-то в этом роде... у них там вроде выпрямительный блок "односторонний", тут наверное требуется экспертное мнение.

-

Блин, такое иногда ощущение что изобретатели, особенно от фирмачей, занимаются сбиванием с толку своими фирменными приблудами... Как то на досуге тренировал подачу проволоки в перчатках и опять столкнулся с основной трудностью при подаче проволоки - такой как точное удержание и контроль проволоки в "передних пальцах", особенно если перчатки не очень мягкие. эта картинка сделана на базе "МУНДШТУК ПРОПАНОВЫЙ К РЕЗАКУ Р3 62-F" У меня было что-то похожее на такой мундштук, в задней части мудштука рассверлил отверстие так чтобы спираль плотно входила на несколько витков, так же сделал чтобы спираль выходила сзади на 4 витка, спираль сзади немного загнул чтобы она прижимала присадочную проволоку сверху и снизу мундштук сточил вдоль основной его части, он получился как бы сплюснутым сверху и снизу, чтоб его удобнее держать между пальцами и чтоб он не был склонен проворотам. Может даже стоит взять вариант потолще и сточить побольше для более уверенного хвата между пальцами. на фланце мундштука также сверху и снизу, или хотя бы с одной стороны сделал скос, чтоб его было удобно обхватывать пальцем. спираль где-то нашел, потом взял из пружины для бельевой прищепки, можно накрутить самому из чего нибудь нержавеющего внутрь мундштука еще вставил трубку (из заклепок пару штук обточил, вставил последовательно), типа направляющие для тонкой проволоки до 2 мм. В общем ничего сложного - дрель, напильник, пассатижи, вот и весь инструмент для изготовления. Смысл всего "изобретения" - удобная направляющая для присадки, с фиксацией проволоки между "перебором пальцами", позволяет подавать проволоку легче, быстрее, точнее - даже в достаточно грубых перчатках, и в самых различных хватах, особенно для не очень опытных. При этом навык полностью ручной подачи проволоки не сильно теряется, а для начинающих даже помогает понять какой уровень ловкости требуется от "передних пальцев", что-то в этом роде.

- 53 ответа

-

- 4

-

-

- технологии

- аргон

-

(и ещё 1 )

C тегом:

-

Вот TIG-каталог, кабеля на 41-й странице: https://www.binzel-abicor.com/uploads/Content/Germany/PDF-Files/PDF_Files_Download/Catalogues/TIG/PRO_W137_EN_TIG_WEB.pdf Вот каталог запчастей, здесь более детальный обзор запчастей для каждой горелки со всеми вариациями: https://www.binzel-abicor.com/uploads/Content/Germany/PDF-Files/PDF_Files_Download/Brochures/TIG/PRO_W140_GB_TIG_Spare_Parts_List_20_V1_WEB.pdf Все на английском... Вот пара скриншотов для наглядности: Вот вариант High Flex для 450W: Abicor Binzel 150.0203 High Flex ...и их нужно два на один рукав, как для подачи, так и для обратки водяного охлаждения. Северный полярный лис, одним словом...

-

Сетка не обязательна чтоб именно сетка, некоторые проволоку утрамбовывают "в блин" и ставят в сопло вместо сетки или может прямо в сопле ее и утрамбовывают. Общая идея - взять что-то удобное, чтобы и быстро научиться, чем брать "бревно" и... в итоге положить его подальше, чтоб лежало Кроме удержания горелки надо ж еще и проволоку научиться подавать, да еще и в кожаных перчатках и в разных позах, чтоб варить не только короткими швами.

-

Я бы еще добавил обычную рукоятку с обычной головкой на всякий случай: WP-17V Вот такой набор, обязательно наверное для удобства: Stubby Gas Lens Kit Наиболее популярными/универсальными диаметрами электродов благодаря американской традиции являются ø 1,6 мм (1/16") и на повышенных токах ø 2,4 мм (3/32"). Поэтому цанги и линзы (держатели цанг) соответствующих диаметров желательно дозакупить. Стандартные сопла длинные, не всегда удобные в работе, и все кто ни лень в америках эти "stubby"-линзы и пользует. Но нагревается горелка с ними быстрее чем с обычными. PS: какие токи вообще нужны? те которые можно выжать из аппарата или конкретно для чего-то? если аргон нужен для "чистоты, аккуратности при работе с мелкими деталями", то зачем гнаться за 200A? Для чистоты и аккуратности нужна наиболее удобная и легкая модель... WP-9, например, до 125А , Да так, сосед тоже мечтал научиться варить TIG-ом, взял похожую мощную даже водоохлаждаемую горелку, типа 18-й... ...ну, до сих пор учится