Лидеры

Популярный контент

Показан контент с высокой репутацией 15.04.2020 во всех областях

-

С утра сегодня занимался немного кузовщиной. Потом принесли корпус водяной помпы от VW. Мыши попрогрызали насквозь дыры в корпусе. С внутренней стороны еще как-то можно было почистить борфрезой, а с внешней — ужОс, люминь черный, местами не подлезть из-за конструкции... Думал не заварю, но все же получилось. Клиент остался доволен. В обед привезли треснувший поддончик. Вчера ребята праздновали первый понедельник рабочей недели и допраздновались до того, что у одного по дороге домой изъяли права за пьянку, а другой катнулся на мерине S класса и разбил поддончик. Хорошо, что только этим закончилось )))7 баллов

-

Низкотемпературная пайка алюминияПайка алюминия: твердая и мягкаяДля алюминия и алюминиевых сплавов применяют различные способы пайки. Пайка бывает: высокотемпературной пайкой – твердыми припоями инизкотемпературной пайкой – мягкими припоями.По-английски: brazing иsoldering, соответственно.К твердым относят припои с высокой температурой плавления (ликвидус выше 450 °С).Мягкие припои плавятся ниже температуры 450 °С. Рисунок – Ремонт алюминиевой трубы путем пайки мягким припоем [2] Мягкие припои для алюминияПоскольку пайка мягкими припоями проводится при температуре ниже 450 °С, то, естественно, в этом случае не применяются твердые припои – припои на основе алюминия. Ранее большинство мягких припоев для пайки алюминия содержали цинк, олово, кадмий и свинец. В настоящее время кадмий и свинец признаны вредными для людей и окружающей среды. Поэтому современные мягкий припой для пайки алюминия – это сплавы на основе олова и цинка. Оловянно-цинковые сплавыДля пайки алюминия к алюминию и алюминия к меди специально разработаны оловянно-цинковые сплавы: 91 % олова / 9 % цинка – эвтектический сплав с точкой плавления 199 °С85 % Sn / 15 % Zn – интервал плавления от 199 до 260 °С80 % Sn / 20 % Zn – интервал плавления от 199 до 288 °С70 % Sn / 30 % Zn – интервал плавления от 199 до 316 °С60 % Sn / 40 % Zn – интервал плавления от 199 до 343 °СЭвтектические и не эвтектические припоиЭвтектические припои широко применяют для печной пайки и других автоматических систем пайки алюминия. Это позволяет минимизировать применяемый нагрев для тонкостенных изделий путем быстрого плавления и затвердевания при температуре 199 °С. Интервал затвердевания припоя, когда он находится в полужидком-полутвердом состоянии, позволяет выполнять над изделиями дополнительные операции, пока припой полностью не затвердел. Повышенное содержание цинка способствует лучшему смачиванию припоя, но с увеличением содержания цинка температура полного затвердевания припоя (ликвидус) значительно возрастает. Особенности мягкой пайкиПайка мягкими припоями алюминия отличается от аналогичной пайки других металлов. Оксидная пленка на алюминии – плотная и огнеупорная – требует активных флюсов, которые разработаны специально для алюминия. Температура пайки также должна контролироваться более жестко. Для алюминия сопротивление коррозии значительно больше зависит от состава припоя, чем для меди, латуни и железных сплавов. Все паяные мягкими припоями швы имеют более низкую коррозионную стойкость, чем швы после твердой пайки или сварки. Высокая теплопроводность алюминия требует быстрого нагрева, чтобы обеспечить нужную температуру в шве. Пайка деформируемых алюминиевых сплавовПрактически все алюминиевые сплавы так или иначе могут быть подвергнуты пайке мягкими припоями. Однако их химический состав сильно влияет на легкость пайки, тип припоя, применяемый метод пайки и способность паяного изделия выдерживать различные нагрузки в эксплуатации. Относительная способность к низкотемпературной пайке – пайке мягкими припоями – основных деформируемых алюминиевых сплавов выглядит следующим образом: отлично паяются: 1100 (АД), 1200 (АД), 1235 (≈АД1), 1350 (АД0Е), 3003 (АМц):хорошо паяются: 3004 (Д12), 5357, 6061 (АД33), 6101, 7072, 8112;средне паяются: 2011, 2014, 2017 (Д1), 2117 (Д18), 2018, 2024 (Д16), 5050, 7005 (1915);плохо паяются: 5052 (АМг2,5), 5056 (≈АМг5), 5083 (АМг4,5), 5086 (АМг4), 5154 (≈АМг3), 7075 (≈В95).Сплавы, которые содержат более 1 % магния, нельзя удовлетворительно паять с применением органического флюса, а сплавы с более чем 2,5 % магния – с активными флюсами. Сплавы, которые содержат более 5 % магния, нельзя паять ни с каким флюсом. При пайке алюминиевых сплавов, содержащих более 0,5 % магния, расплавленные оловянные припои проникают между зернами металла. Цинк также способен проникать по границам зерен между зернами алюминиево-магниевых сплавов, но уже при содержании магния более 0,7 %. Это межзеренное проникновение усугубляется наличием напряжений, внешних или внутренних. Алюминиевые сплавы, легированные магнием и кремнием, менее подвержены межзеренному проникновению, чем бинарные алюминиево-магниевые сплавы. Алюминиевые сплавы, содержащие медь или цинк в качестве основных легирующих элементов, обычно также содержат достаточное количество других элементов. Большинство этих сплавов подвержены межзеренному проникновению припоя и их обычно не паяют. Термически упрочненные сплавы обычно имеют более толстую оксидную пленку чем та, которая возникает естественным образом. Эта пленка затрудняет пайку мягкими припоями. Для таких сплавов обычно перед пайкой применяют химическую подготовку поверхности. Пайка литейных алюминиевых сплавовБольшинство литейных алюминиевых сплавов имеют высокое содержание легирующих элементов, что увеличивает вероятность того, что эти элементы будут растворяться в припое, а припой будет проникать по границам зерен. Поэтому литейные алюминиевые сплавов мягкими припоями паяются плохо. Кроме того, характерные для литейных сплавов шероховатость поверхности, мельчайшие полости или пористость способствуют удержанию флюсов и делают удаление флюсов после пайки очень трудным. Три литейных алюминиевых сплава 443.0, 443.2 и 356 относительно хорошо и легко паяются мягкими припоями. Несколько хуже, но еще приемлемо паяются сплавы 213.0, 710.0 и 711.0. Источники: Aluminum and Aluminum Alloys, ASM International, 1996 EEA Aluminium Automotive manual – Joining – Brazing, EEA, 2015 Пайка алюминиевых сплавов твердыми припоямиАлюминий и алюминиевые сплавы можно соединять большим разнообразием процессов пайки. Разделяют высокотемпературную пайку или пайку твердыми припоями и низкотемпературную пайку или пайку мягкими припоями. В английском языке для этих видов пайки применяют различные термины – brazing и soldering соответственно. К твердым относят припои с температурой плавления ликвидус, то есть окончания плавления, выше 450 °С, а также ниже температуры солидус, то есть начала плавления, основного металла. Пайка мягкими припоями отличается от пайки твердыми припоями точкой плавления припоя – мягкие припои плавятся ниже температуры 450 °С. Отличие твердой пайки от сваркиПайка твердыми припоями отличается от сварки тем, что при ней не происходит существенного подплавления основного металла. Таким образом, температура пайки твердыми припоями находится между температурами сварки и пайки мягкими сплавами. Кроме того, паяные твердыми припоями алюминиевые конструкции обычно находятся между сварными и паяными мягкими припоями также и по прочности, и сопротивлению коррозии. Флюсы, температуры ликвидуса и солидусаПайка алюминиевых сплавов твердыми припоями стала возможной благодаря разработке флюсов, которые разрушают оксидную пленку, не повреждая при этом нижележащий металл и припои, которые также являются алюминиевыми сплавами. (См. также Флюсы для плавления алюминия) Припои на основе алюминия, применяемые для пайки алюминиевых сплавов, имеют температуры ликвидуса намного более близкие к температуре солидуса основного металла, чем при пайке большинства других металлов. По этой причине припайке твердыми припоями необходим жесткий контроль температуры. Температура пайки должна быть примерно на 40 °С ниже температуры солидуса основного металла. В отдельных случаях при точном контроле температуры и коротком цикле пайки, эта разница может даже 5 °С. Большинство алюминиевых сплавов паяют твердыми припоями при температурах от 560 до 615 °С. Алюминиевые сплавы для твердой пайкиТермически необрабатываемыми деформируемыми сплавами, которые паяются лучше всех, являются сплавы серии 1ххх и 3ххх, а также сплавы серии 5ххх с низким содержанием магния. Сплавы с более высоким содержанием магния паяются труднее. Обычно хорошо паяются термически упрочняемые сплавы серии 6ххх, например, 6063 и 6061. Алюминиевые сплавы серий 2ххх и 7ххх имеют низкие температуры плавления и поэтому их трудно паять, за исключением таких относительно низколегированных сплавов как 7004 и 7005. Из литейных алюминиевых сплавов хорошо паяются сплавы 356.0, 357.0, 359.0, 443.0, 710.0, 711.0 и 712.0. Пайка алюминия твердыми припоями обычно ограничена толщиной изделий не более 0,4 мм. Однако при пайке окунанием и вакуумной пайке без флюса толщина изделия может достигать 0,03 мм. Промышленные твердые припоиПромышленные твердые припои для пайки алюминия и алюминиевых сплавов содержат от 7 до 12 % кремния. Пониженные точки плавления получают – при некоторой потере в коррозионной стойкости – путем добавок меди и цинка. Твердые припои относятся к алюминиевым деформируемым сплавам серии 4ххх. Самыми известными из них являются сварочные сплавы 4343, 4047 и 4145. Выбор твердого припояПри пайке с применение горелки обычно применяют припой с температурой ликвидус как можно ниже от температуры солидус основного металла. Поскольку в этом случае температурный контроль затруднен, то большая разница температур плавления снизит вероятность случайного подплавления основного металла. (См. Температура плавления алюминиевых сплавов) Когда необходимо получить плотный паяный шов выбирают припой с коротким интервалом плавления – минимально разницей между температурой ликвидус и солидус. Например, сплав 4047 имеет интервал между температурами твердого и жидкого состояний всего 5,5 °С. Этот припой почти эвтектический и быстро превращается из жидкого в твердый и сильно сокращает время пайки, что часто очень благоприятно сказывается на качестве паяного шва. Такой припой особенно подходит для тонких паяных швов. Источник: Aluminum andAluminumAlloys, ASM International, 19966 баллов

-

5 баллов

-

Все разобрался я со своим сварочнинком САИ -200 оказывается проблема была в электродах они незнаю или сырые или просроченные что ли,вообщем я взял другие электроды ано-21 4 мм попробовал ими варить нормально варит без затухания все хорошо,всем спасибо ,а да до этого проблема была с китайскими электродами TH-J422 РУТИЛОВЫЕ,а вот варил ано 21 4мм4 балла

-

4 балла

-

3 балла

-

Я вот в другой ветке вспоминал, как давеча в начале недели знакомые праздновали первый понедельник в рабочей неделе.... с последствиями празднования. )))) Хороший был праздник, да так, что скармливали мою Масю икрой красной. Говорили, что потребляла она ее, но без особого энтузиазма... Сегодня очередь до Салями дошла. То ли салями очень твердая попалась, то ли апетита е нее не было, но принимала она ее так себе. Даже кусок колбасы достался ее кавалеру. А вы тут про кризис говорите. )))3 балла

-

Так а Вам тут то, что не пишется ? В аппарате нет транса для подогревателя на 36 вольт. Если только Вы встроите его туда нужной мощности и выведете розетку по Ваш подогреватель. Это несложно при наличии рук. Вот только места там не особо много, куда его можно воткнуть такой мощности. Так что лучше сделать выносной или использовать на 220 вольт, как Вам Игорь и подсказал. Кстати, сейчас узнавал,Вам отвечали на данный вопрос.3 балла

-

А с чего вы решили, что там есть место? Максимум, поставить дополнительный трансформатор в сам источник. Чтобы все в одном корпусе. Но все равно, лучше внешний в таком случае, как у вас. Если производитель изначально не сделал дополнительного выхода под нагреватель, то просто так вы не получите точку подключения. Уже давно не применяют общие детали. В лучшем случае плата общая, но компоновка все равно наполняется только в зависимости от назначения (комплектации) источника. Поэтому я советую приобретать нагреватель на 220В. Если уж колхозить, то так проще, чем еще транс с собой таскать.3 балла

-

@Vlad12, данные баллоны по конструктиву стравливают газ, они выгодны для транспортиовки (не долгие) и где большой отбор газа к примеру чпу плазма. а так стоя в углу он просто выпустит со временем большую часть газа.3 балла

-

@круазик, однозначно не пройдёт! http://websvarka.ru/talk/topic/7289-krizis-nam-nipochyom/?p=421972и плюс прогулки в горку почти каждый день ( кардиотренировки с разгоном пульса до 120) - какие вирусы ? Завтра жена ещё куличей напечёт - иммунитет точно непробиваемым станет . Некогда будет болеть - куличи трескать надо!2 балла

-

2 балла

-

2 балла

-

@taras8114, я бы смотрел на риланд, они же вроде аврору делают, значит, более-менее неплохой сварочник должен быть. Но лучше проверить в работе )2 балла

-

Если это чудо бод газ типа АРГОН, то это очень хорошее дело. Но вопрос по замене. Я у одного клиента такое видел и работал. Одно могу сказать: если работаешь с сжиженным газом, то он будет чистым в любом случае. Любые примеси выпадают в виде льда на дне. Поэтому дальше будет зависеть от испарителя и всей системы вплоть до горелки. Ну чтобы ни подсосов ни грязи не было. На выходе из этого баллона получается ну очень чистый газ. Ни каких замен баллонов, типа газ плохой, больше не будет. И если делать смесь с СО2, то ну очень надолго хватает. Насчет длительного хранения не знаю. Я разговаривал с теми у кого расход относительно большой, например в день баллон изводят. Может больше может меньше, но приблизительно в день и баллона нет. Если предприятие большое, то рядом криоген станцию ставят. Там и смесь делают газа. Экономия колоссальная, баллоны возить не надо, газ чистый. Конечно обслуживание... Но с таким маленьким баллоном это берет на себя поставщик. Плюс по предприятию делают разводку по трубам газа. Очень удобно подключаться и по ТБ это удобнее. Нет рядом опрокидывающихся баллонов и хранение проще, в отдельном помещении или за помещением.2 балла

-

@Точмаш 23, да, знание - сила) а если серьезно, то очень впечатлен. Я кроме 4047 и нтс-2000 цам ни чем более не варил. Но впечатлен и остается только попробовать кастолин. А может и харрис где нарою2 балла

-

Виктор , кончай сие "безобразие" и я не о швах ,,, а о тебе и побереги здоровье и оно большего стоит чем этот ЦАМ и цинк. Даже с вытяжкой и то нанюхаешься и только уж варить сие то по крайней необходимости или денех больше брать - однозначно.2 балла

-

2 балла

-

2 балла

-

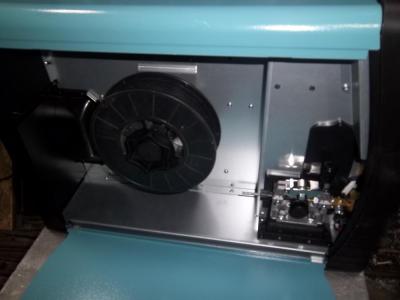

Сегодня забрал из ТК. прибывший аппарат.Гроверс мульти миг 220ц ас-дс. комплектуется горелками с цифровым управление и для TIG-a, и для Mig-режима. Остальное не фотографировал ( стандартный набор).Отсек для проволоки рассчитан на катушку Д-300.Для показа габаритов отсека поставил к-200. Клапана для TIG и MIG- режимов отдельные. и таблица с параметрами.1 балл

-

1 балл

-

1 балл

-

Форсаж 180 продавали в барахолке. http://websvarka.ru/talk/topic/13017-prodam-svarochnyj-apparat-forsazh-180peresyl/?do=findComment&comment=4225631 балл

-

@tehsvar, Алексей, я верю ) У самого три разных гроверса и мне все нравится Прост помню тему на 100 страниц, где у парней были проблемы со стартом и т.д. Вот и интересно )1 балл

-

@taras8114, ну тогда 160 для четверки в промышленных масштабах, как по моим ощущениям, маловато. Ампер 180 честных - самое оно. Берите EWM Pico 180 тогда1 балл

-

Тарас, если выбираете универсальный источник, попробуйте поварить основными электродами или "для нержи" 13/55, лб-52, цл, озл. Потому что у меня есть ТСС САИ-200 и он очень не дурно варит рутилом и рутил-целлюлозой, но даже 13/55 плазма от Монолита уже не так комфортно. А мр-3 если сухие, то грубо говоря и от розетки варить будут.1 балл

-

Смотрю на это "безобразие", а сам вспоминаю, что у меня лежит моточек цинковой проволоки, товарищ подогнал для паяльной кислоты. Вот наверное нужно будет попробовать только в противогазе !!!Берегите здоровье!!!1 балл

-

Богата старая дама, молодому альфонсу, предлагающему ей руку и сердце - Если для пересадки, то я согласна!1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

А у нас, продолжается музыкальная пауза - ДомаЖор, скоро введут визы на посещение кухни и весовой контроль перед границей холодильника.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Картошку хомячим и пиццу по праздникам . У нас праздник- дочка приехала. В магазины стараюсь без нужды не ходить. Но и поход в магаз впечатляет. Магазины пустые, а если народ есть то шарахаются друг от друга как креветки. Персонал в масках и линии для очерёдности. Когда подходишь к людям, в глазах тоска и боль, как будто безносая с косой подошла. Типа скорей бери, плати и уходи . Наличку протягиваешь как яд . Ну и фоток немного. Собираюсь в мастерскую- аргонным ультрафиолетом погонять заразу.1 балл

-

Да после второй бутылки водки на это уже ни-кто не будет обращать внимание ))))1 балл

-

Завтра у жены День Рождения. Сказала не надо покупных тортов. Бисквит сам испёк. Крем творожно-сливочный. Пропитка ликёр. Вот с украшением как-то не продумал. Джем c кусочками. Как-то сурово получилось . Итак торт под названием "Почти 50".1 балл

-

Мы не звери.Зажёг дугу, какой ,представь, солнечный свет. Процентов на 40 больше..1 балл

-

1 балл

-

А, я вот тоже рост 184 и и 63 уже но не когда не страдал повышением веса (сестра и брат те страдают) то есть в армию ушел 60кг с армии одни мышцы как не как ВДВ да еще 76 дивизия 85кг за два года три раза марш броски на 50км с полной выкладкой один летний и два зимних на лыжах и это самое запоминающиеся а по мелочам каждый день спорт и "броски" . Ну и по ходу всей жизни выше 88кг не поднимался не когда , сейчас 86кг . Жру все что дадут , чай очень густой и неизвестно сколь чашек в день ну и конечно с сахаром , кофе не уважаю. Могу даже ночью встать и нажраться или чайку попить . Болезни есть но наверное старческие то там заколит то там , но в принципе усе хорошо проверялся и сказали в пределах возраста все . Самая болячка зрение и оно главное для сварщика , но очки пока спасают 1.5 с лихвой . ЗЫ из вредных привычек табак до сих пор начал после армии где то в 22 года , спиртное крепкое не уважаю особо сейчас по молодости было , сейчас красное сухое , впрочем SergDemin Сергей присылал по крепче ушло потихоньку и хороша штука . http://websvarka.ru/talk/topic/12586-weldex-2019/?p=3994631 балл

-

В условиях кризиса, пока толстый сохнет... @vic17, а так, да, здоровье - сильное подспорье, чтоб пережить кризис и без опаски смотреть вперёд1 балл

-

Приветствую всех. Попытаюсь немного о другой форме преодоления кризиса написать. И о том когда .....ну не то чтобы на кризис с высока, но как то более уверенно смотришь в будущее, есть за спиной на что опереться. В 35 лет бросил курить, весол 75 кг при росте 184, за 4 года набрал 30 кг, тяжеловато стало, но жизнь такая активная была, большое хозяйство, свой грузовик и еще море дел, короче шевелился хорошо, вроде бы и здоровье было нормальное. Переехали в городок, построил дом, обжились, так же хозяйство, грузовик, но движухи уже поменьше стало немного. Тут родственник предложил работу , без подробностей, но водилой со стабильной зарплатой, нормальной, НО из за руля вылазил только в обед и работали и по 8 и по 11 часов, для понимания не вылазили в буквальном смысле. И короче так 5 лет, вот здесь уже реально пошли проблемы со здоровьем, ноги, суставы отдышка, вялость какая то постоянная, давление, метеочувствительность. И как то все эти факторы побудили меня к действию. За пять месяцев на правильном питании сбросил 20 кг, было 106 стало 88, занялся спортом, сначала какойто смесью, сейчас по Гордовскому( кому интересно на Ютубе задайте) , кстати худел по роликам Базилио( канал на Ютубе Фрешлайф 28) . Из интересного после полного отказа от сахара, хлебных изделий и т.д. через две недели давление снизилось и верхнее и нижнее. В данный момент прошло уже больше года, как то и здоровье подправилось, и в занятия втянулся, жена перешла на ПП и как то в будущее реально спокойнее смотрится. На работе прошло сокращение, я попал, пока безработный, НО опять же если бы был толстый и с отдышкой и давлением, то я бы реально волновался и кризис напрягал, а так прорвемся. Возраст, скоро 49. Надеюсь кому то будет полезно.1 балл

-

видать, укрытия, ...того, дырявые... В бытность недавнюю работы на РКС в укрытиях конторы нашей было как на курорте при аналогичных исходных данных....надо , того, короче , дыры заделать, утепление произвести и будет всё ОК , что положительно скажется на качестве КСС1 балл

-

321-я нержавейка достаточно универсальна, и варится со всеми прочими марками1 балл

-

Не надо делать баки под давление из 1мм да еще 430 нерж и тогда не будет проблем., да и 304 1.5мм под давление надо подумать как сделать а тоже рвать будет и еще момент если нет компенсирующего бака с грушей и вода будет греться в сим баке то поверьте разорвет и 5мм с полным проваром . Ну и 430 она и без давления на букву Г и вот что выходит через пару лет и да хозяева мажут тем что найдут , ну и восстановил на энное время пока не найдут замену , восстанавливать такое сущей ад и главное денег много не дадут . Впрочем и ваш может показать зубы и из этой банальной трещины 430 может вырасти эпопея недельного восстановления и даже может и не вылечиться и тогда только чермет ему дорога. http://websvarka.ru/talk/topic/1223-nerzhavejka-1/?p=269700 http://websvarka.ru/talk/topic/1223-nerzhavejka-1/?p=269774 http://websvarka.ru/talk/topic/1223-nerzhavejka-1/?p=2701281 балл