Лидеры

Популярный контент

Показан контент с высокой репутацией 10.01.2017 во всех областях

-

14 баллов

-

Вести с полей. Наш чудо-снабженец счас за каналами на п/а собирается. Рукав фоткает. Нафига, спрашиваю? Там сказали надо марку рукава. Тебе по ушам ездят, а ты ведешься - говорю. Тебе длину надо сказать - 3 м, и проволоки диаметр - 1,6, все. Не поверил, полез фоткать мой рукав. А где маркировка - спрашивает. На наклейках была, а они стерлись. Да я тебе и так скажу: МВ 501 D абикор бинзель было, хошь, на бумажке напишу? Не, они ж умные, полезли маркировку искать на новой китайской подделке под бинзель, а там ваще нет ничего. Предложил ему сварочник с собой взять, а то вдруг спросят модель аппарата . Жду с нетерпением, готовлюсь ржать. Ходит этот дятел, по совместительству брат хозяина, прожектора "лишние" 50-ваттные выключает, свет экономит . А что у меня дуйка редуктор греет и потребляет как 30 прожекторов, он и не туда ( у нас во всем цеху их, прожекторов, с десяток). Зато лежат засунутые в ж 5000р за два редуктора с подогревателями, которые переделывать надо под наши баллоны, купленные им же . А Коля говорил, что не надо их покупать, даже картинку в тырнете показал, как выглядит то, что надо. Но я ж непонятно объяснял, видать, надо на языке дятлов, а его я не знаю . Продолжение. Думал, они уже съездили, а они ещё и не собирались. Переспросили у меня, как мой рукав называцца, и фирму, передали по телефону. Надо шоб в Рязани канал намотали, покрыли, привезли, а то рукав у мну бинзель, а другие не подойдуть. Караул!!! Одна контора с расходкой на всю Масквэ осталась. Штурман, пни их там хорошенько, пусть шевелятся, а то где это видано, вся Масквэ варить не может!!!11 баллов

-

8 баллов

-

7 баллов

-

6 баллов

-

5 баллов

-

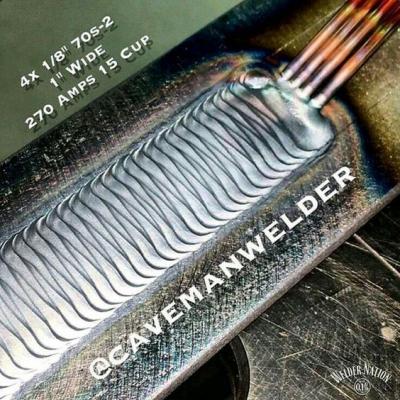

@laguna, Совершенно верно:"чешуйки говорят " о наличии какого-то навыка,но не о качестве сварки5 баллов

-

5 баллов

-

@денис федотов,я на шкворневых узлах уже не одну собаку съел. Была и штатная конструкция на пластиковых вкладышах и подшипники и бронза. Штатная конструкция умерла на 28 тыкм. Заменил на подшипники. Проездил ещё 60 тыкм. Заменил на ремкомплект от Ваксойл-сервис из Бийска (бронзовые веладыши, шкворни с тавотницами и шкворневые опоры) Пробег на ваксойлошкворнях-более 400 тыкм. Признаков износа пока нету. Только шприцовка и подтяжка раз в 80-100 тыкм. По штатной конструкции с пластиковыми вкладышами. По сути конструкция-гениальная. Имеем регулируемую шаровую опору. По факту- огрехи производства и конструкторские же недоработки угробили идею на корню. Почему? Во-первых, не сделали шкворень шприцуемым сразу. Во-вторых, стопорные "усики", предотвращающие проворот вкладыша-совсем малахольные. На более поздних модификациях конструкцию изменили и вместо четырёх тонких сделали два мощных выступа. Плюс к тому-выступ по центру на обратной стороне вкладыша. Но, все ухищрения-напрасный труд. Дело в соблюдении размерной цепи "шкворень-вкладыш-опора". Тут как была чехарда с размерами и формой, так и осталась. Вдобавок к этому-проблема со стабильностью посадки шкворневой опоры в шаровую опору моста. В этом сопряжении должен быть натяг, а по факту часто бывает и зазор. Соответственно-о соосности опоры и шкворня остаётся только мечтать. По подшипникам. Да, данное конструктивное решение-общепринятое на большинстве балок мостов полноприводных автомобилей. Правда, есть несколько "но". Конструктив, обеспечивающий беззазорно-безнатяжное соединение в подшипнике-совершенно иной. Это-раз. Затяжка шкворня посредством зажимной конусной гайки такое обеспечить не может в принципе (получаем либо зазор, либо приличный натяг)-это два. Да и размеры подшипников в одноклассниках УАЗа-куда больше, нежели то, что предлагают нам шустрые продавцы. 201-й и 202-й подшипники соответствуют нагрузке в ступице "Запорожца" .Это-три. В зарубежных аналогах УАЗа применяются 203-й и 204-й подшипники.Всё ж, две с гаком тонны снаряженной массы-не абы что... Из-за вышеназванных причин у многих УАЗовладельцев происходит разрушение подшипников, начинающееся бринеллированием наружного и внутреннего колец и заканчивающееся их расколом, а также разрывом сепаратора с заклиниванием роликов. Я свои подшипники заменил именно по причине начавшегося бринеллирования, выражавшегося в неравномерности вращения подшипника. Ещё у подшипников в УАЗовских шкворнях есть очень "приятный" бонус в виде так называемого "эффекта шимми", выражающегося в неконтролируемых автоколебаниях колёс при вращении. Один из его признаков- Учтите-это только начало. Если словите реальный "шимми"-будет не до шуток. Это-когда вибрация вырывает руль из рук, а машина едет по неконтролируемой траектории. Чтобы победить "шимми", народ идёт на всякие ухищрения, типа внедрения рулевого демпфера и изменения кастера колёс переднего моста. Однако, подобные средства далеко не всегда могут помочь в борьбе с эффектом шимми. Теме шимми и подшипниковых шкворней на разных УАЗофорумах посвящена куча тем на много страниц. А уж сколько копий клавиатур было поломано в интернет-баталиях... Модифицированная штатная конструкция с применением ремкомплекта "СТО Ваксойл" лишена недостатков как стоковой конструкции, так и подшипникового узла. Сохраняя заводской конструктив, мы просто добавляем ресурс. При надлежащем обслуживании он практически бесконечен. Почему? Потому что на производстве ведётся строгий контроль качества как исходного материала, так и конечной продукции. Производство-достаточно серьёзное. Я сам там был, видел всё своими глазами, как шкворни, ШОПКи и вкладыши превращаются из металлической болванки в готовое изделие. Ведь от Кемерово до Бийска-всего 500 км. Чего ж не махнуть и самому не убедиться в том, что там делают не поделки из обожжённой глины, а действительно качественный продукт, который расходится не только по России?5 баллов

-

5 баллов

-

Вот все таки импульс спасет тонкую нерж. и если даже поддув затруднен можно обойтись без "ежей" но с пульсом. Можно конечно и в линейном режиме но будет намного дольше (токи будут малые) да и поводок будет больше. Так что я за импульс, мощный и короткий на тонкой нерж. Ну и еще раз про поддув и где его есть возможность применить то это необходимо и делать. http://websvarka.ru/talk/topic/6444-forsazh-315acdc-i-500-acdc-puls/?p=224309 http://websvarka.ru/talk/topic/6444-forsazh-315acdc-i-500-acdc-puls/?p=2212574 балла

-

А за чем Вам на нержавейке чешуйки? Если только делаете декоративный шов, а так именно сплошной шов и является нормой. Может зря расстраиваетесь и дело как раз в полном порядке?4 балла

-

4 балла

-

4 балла

-

4 балла

-

Конкурсная работа №16 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Всем привет! Коротко по сути. Начался у меня в прихожке ремонт. Причём как то самопроизвольно и неожиданно. Поскольку бетон , особенно потолок, долбить лень, купил я накладные светильники под светодиодную лампочку. Но как то они не прижились, то дверям антресоли мешают, то не красиво. Дырки под встраиваимые пришлось таки выдолбить. А 7 накладных осталось не у дел. Пришла мне в голову светлая мысль - сделать из них люстру в комнату. А то там уже много лет лампочка на проводе. Когда то светильник был, с советских времён, за 5 рублей. Абажур из пластика от времени рассыпался, а патрон висит. А тут ещё и конкурс начался. Чтобы не отмазался. А то я думал летом этим заняться. Раз всё совпало, буду делать сейчас. Хотя, чует моё сердце, не к добру это. С этой люстры начнётся и в комнате ремонт. Поскольку, как говорил наш премьер, денег нет, а держаться надо - люстра будет по мотивам песни на стихи Танича, которую Алёна Апина пела. Я его слепила, из того, что было... Пошарил в гараже, из того, что нашёл и буду делать. Ну, и тем , что есть. ПА, дрели, болгарка, наждак. Придётся постараться обойтись без токарных работ, а то люстра золотая будет. Ну и делать буду в той же прихожке на табуретке. Начал делать. От использования готовых светильников отказался - проще всё из нержи сделать. Мало того, что с креплением заморочка, так ещё и с цветом увязать надо. Проще всё из нержи сделать. Купил панельки под лампы, надеюсь, за неделю приедут. Как раз и люстра готова будет. Пошёл к другу, нарезал металл, ободрал блины на наждаке по риске до круглого состояния. Сварил верх, который к потолку крепится и низ, из которого рогульки торчать будут, осталось зачистить. Как на зло, углекислота закончилась. Надеюсь, завтра привезу и продолжу. Надо ещё рогульки сделать, всё зачистить и собрать. Самая муторная часть работы - зачистка. Ещё чуток почищу, и буду собирать. Осталось с формой определится. И место теперь явно не соответствует . Потолок делать надо. P.S. Мельком просматриваю другие работы. Очень хорошие и много! Глаз радуется. Мне явно место в десятке не светит Зато наконец люстра в комнате появится. Спасибо Esab за волшебный пендаль. Собирался летом делать, а что летом будет, один Бог знает, да и то, сомневается. Целый час с женой туда - сюда тасовали тарелки. Наверное как то так будет. . Пойду я трубку резать... Получается как то так . Вид со стороны потолка. И сбоку. Всё! Большое спасибо @metromaxi и @Рабиндранат Кагор , черноту легко и быстро удалил благодаря их подсказкам http://websvarka.ru/talk/topic/3369-ochistka-svarnykh-shvov-nerzhaveiuschej-stali-ot-chern/page-3?hl=%20%D0%BE%D1%87%D0%B8%D1%81%D1%82%D0%BA%D0%B0%20%20%D1%88%D0%B2%D0%BE%D0%B2 И Esab за волшебный пендаль .3 балла

-

3 балла

-

3 балла

-

@Бархударов, @Lohus, поднимите очи свои до фотографий, и узрите два кусочка трубы 325-ой. Это так, для примера. А в повседневной жизни частенько вопросы задают насчёт отпилить кусочек 25-го тавра, нарезать колечек из 219-ой трубы, и т. п. и т. д. Причём задают их не профи разумеется. Обычный водитель камаза, или ещё какой мужик, который задумал что-то смастерить. Он не умеет болгаркой тавры резать. Он стремиться обратится на какой-нить завод, чтоб ему отрезали ровно и красиво. Ему это отрезать надо раз в жизни, он денег даст, только отрежьте.3 балла

-

3 балла

-

@psi, С чернухой всё же как то проще,если не попадёт кипящая. А с нержей ну ни как,был момент ,супруга принесла со столовой лопатку,котлетки ,оладьи и т.п. переворачивать. Изначально было на контактной сварке.Попробовал в пульсе и без присадки,и то я поставил параметры,что указал Круазик в одном из своих постов.Получилось.Отдал жене, самое интересное,что это выбросили,а принесла,чтоб я тренировался,так сказать на кошках3 балла

-

кому как. мне наоборот алюминий легче даётся. по нерже до сих пор ерунда получается. хотя наверное по большей части практика решает. чем больше практики, тем легче материал даётся3 балла

-

2 балла

-

Да в магазине "сантехника" , насос повышающий давление то есть перед краном или несколькими кранами ставиться и повышает в кране давление обычно перепады давления в частных домах в коих гидростанции с маленьким баком-аккумулятором стоят, кран открыл он включается , закрыл отключается . Можно использовать и без автоматики .2 балла

-

Можно и 2, 3 канавки сделать, толку-то если чел настроиться правильно не может. Поддув ему окажет неоценимую услугу. По делу. Главное, опыта пока маловато. Настроиться надо так, что бы при режиме пульс обратный валик практически отсутствовал, НО было видно полное сплавление. Если все грамотно, то ежиков не будет и сплавление на 90-95% будет. Без поддува большего и не получится. Сори что не так, малехо под шафе. ВСЕ ИМХО!!! Всех с Новым Годом....!!!! Так украсил свой уголок........2 балла

-

2 балла

-

2 балла

-

Есть у меня Тecmen, только 715 наверное(их совместное фото выкладывал) http://websvarka.ru/talk/uploads/monthly_01_2015/post-13172-0-84110700-1421583822.jpg Так вот после появления у меня Speedglas, китайца больше я в руки не беру. Помню на нем и степень затемнения менял и скорость просветления, один фиг в глазах "песок" потом. А какое, шикарное оголовье,после китайца это особо заметно. И система вентиляции, бывают конечно с ней "неприятные сюрпризы", но, по-моему скромному мнению, пользы от нее все ж больше,чем неудобств. Еще OPTREL люди хвалят, но она как-то сложнее в приобретении и да и расходка к ней тоже. Полная цитата, все же, вроде, несколько иной смысл несет.2 балла

-

@Garf, отличная эргономика, отличный фильтр, отличная вентиляция (тут иногда в минус играет).2 балла

-

@Anton VL, тут скорей кто с чего начал, в моем городе аргоном в основном только ал всегда, но я все почти пытаюсь делать им. (Исключения сильно грязные и старые железки)2 балла

-

Отвечу за производителя. 1. Ролики есть. 0,6-0,8 и 1,0-1,2. Во Владивостоке , Питере и Москве. 2. У Овермана и Спидвея 175 ролики разные, т.е. не подойдут.2 балла

-

Вадим с 08 нерж. не стоит городить хлипкая и будет играть при бултыхании топлива или перегородок куча нужно тоже "поработаешь". А вот люминь 2мм или даже 1,5 для лодки самое оно , да и ты сам знаешь у тебя катер есть, но "поработать" тоже придется.2 балла

-

2 балла

-

Искал возможности, старался, работал, а тут бац, WhatsApp выдает, приезжаем, встречайте. Теперь буду искать причины, почему не изыскал возможности закончить работу в срок. Общение с внуками на много важнее любой работы.2 балла

-

Юр, удачно все сложилось - нас "навели" на тему, в издательстве оказались вменяемые люди и нужное нам количество книг. ЗЫ в издательстве есть еще некоторое количество книг из списка, больше, увы, издавать ничего не будут.2 балла

-

2 балла

-

2 балла

-

@Сергей samurai,вы же всех нюансов недопонимаете,расход и стабильная подача газа-одна из важнейших функций при сварке в среде аргона.Поэтому советовать то с чем не сталкивался не имею привычки.Если разобрались,то берите на свой страх и риск.Я вот таким работаю,как и многие из присутствующих на форуме,стабильная подача и расход.2 балла

-

Согласен , по большему счёту , с оговоркой - когда за плечами есть немного опыта , чтобы пренебречь этими "мелочами" . Про зазор . Хоть ГОСТ и предполагает сварку без разделки на толщинах до 5мм , на практике - это ,мягко говоря , бред . 4 - и то сомнительно . 3-3,5 на поворотном стыке , без обратного валика ( 0 усиление ) - реально и без проблем . С зазором . При больших толщинах - это проблемно , но решаемо ( но в разрез с ГОСТом ) . Квалификации не хватает - не буду спорить , но такие вот мои наблюдения . Совет . Определить для себя токи , проплавление , их соотношение с зазорами и толщинами в разных пространственных положениях . Стабильные св.материалы . Потом вариации по всем параметрам . Человек , который слегка набил руку , может быстро адаптироваться под нестандартные условия - он сразу поймёт , куда акцентировать внимание - источник корявенький , электроды текут , сила тока до комфорта не дотягивает и т. д . Начинающему , столкнувшись с одной из проблем , будет трудно оценить косячность ситуации , поэтому надо свести к минимуму все негативы .Зазор маловат - я это решу кучей вариантов , в зависимости от "настроения" - результат будет одинаков , а вот новичку этот контроль будет не слишком подвластен . Поэтому и стоит ему начинать с самых азов . Подготовка , зазор , разделка , ток . На толщинах до 4мм под РДС - или зазор 1,5 - 2,5мм , или разделка на 1/3 толщины с небольшим зазором ( опытным путём в зависимости от толщины ) . Свыше - в зависимости от зазора или разделки - либо играть притуплением , либо зазором .2 балла

-

Так про это и речь . Научиться держать дугу - это одно и времени требует немного . А вот приступая к сварке стыка , неподготовленного и неправильного , ничему не научит . Это самая главная ошибка начинающих - мы , мол , сначала так попробуем-научимся , а потом правильно , как начнём ... Многие на первом этапе и тормозятся , уповая на принцип - ну держится же . Возьмите за правило , медленнее , но правильно и , хоть какой то , анализ действий , процесса и сделанного . Для себя , по-простецки , я тоже многого объяснить не могу с научной точки зрения даже для себя ,2 балла

-

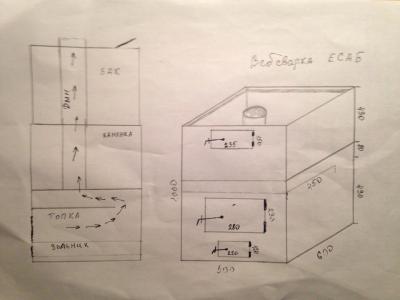

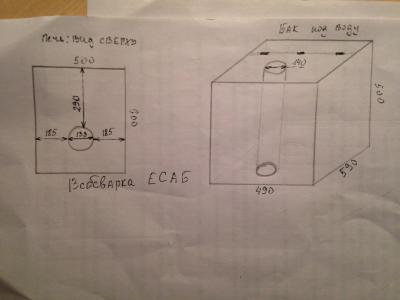

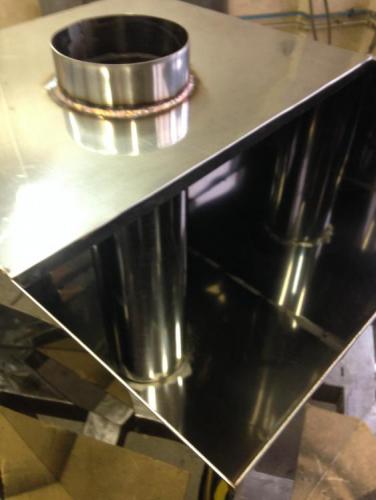

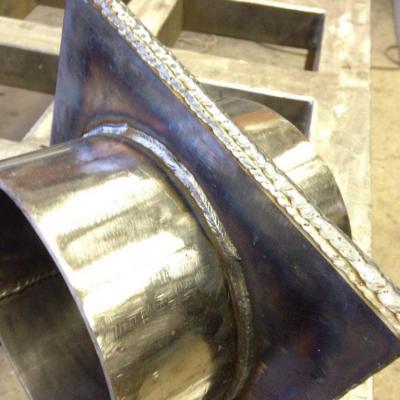

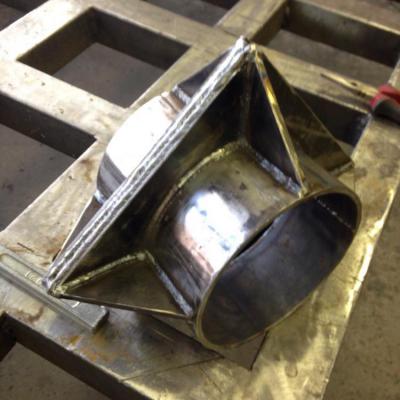

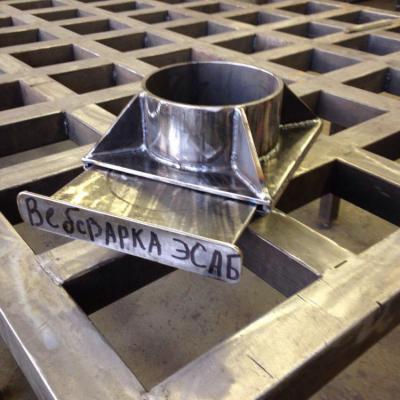

Конкурсная работа б/н36 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Печурка в баньку! Добрый день. В начале немного предыстория. Данный конкурс называется «Подарок себе», но в моем случи это будет подарок моей Матери на день рождение который будет у нее 31 января. Моя Мама проживает в частном доме и как полагается большинству владельцев частных домов – это наличие всяких сарайчиков, навесов, теплиц и самое главное деревенской баньки. Так вот баня и будет главным героем этой конкурсной работы, а точнее ее печь с баком под воду. Печь изрядно прохудилась, искривилась и начала сильно дымить с 1995 года. Бак из черного металла сильно проржавел и начал протекать. Я решил что новая печь с баком будет отличным подарком. 1 этап. Проектирование печи и закупка материала. Поскольку в нашей семье париться в бани особо не кто не любит, то в полнее приемлемо будет конструкция печи изображенная на рисунках 1 и 2 (рисовал сам от руки). Данная конструкция подходит больше для людей которые используют баню больше для того чтобы помыться, а не париться. Для бака под воду необходим следующий материал: - лист нержавейки 12Х17 (AISI 430) 1,5 х 1250 х 2500 (не пищевая) - петли оконные – 3 шт - резьба из нержавейки ¾ и ¼ по 1 шт Для печи необходимо: - лист г/к 1000х600х5,0 – 2 шт; 1000х500х5,0 – 2шт; 600х494х8,0 – 1шт; 494х450х8,0 – 1шт; 600х494х3,0мм; 290х240х6 – 1 шт. - петли на 100 – 2 шт; 80 – 2 шт; 60 – 2 шт. - кирпич огнеупорный – 14 шт. - труба эл/св 133х4х550 – 1 шт. - квадрат 20х20 – 2200 мм. - уголок 100х100х130 - колосник чугунный (350х200) – 3 шт. -лист 2,0мм для ящика под золу. - всякая мелочевка (полоски, прутки и тд.). 2 этап. Сборка и сварка бака под воду. В начале был произведен раскрой материала (нержавейки) при помощи УШМ. Размеры бака 590х490х500, соответственно отрезаны следующие размеры:590х500 – 2шт, 487х500 – 2шт, 590х490-1шт, 490х400 -1шт, 550х440 – 1шт (труба). При помощи вальцов изготовлена труба Ø140х550. Шов проварен РАДС в импульсном режиме. Далее в нижнем и верхнем листе бака вырезаны круглые отверстия ручной плазменной резкой CUT-75 для трубы. После вырезки отверстий и их обработки бормашиной приступил к сборке бака на прихватки. В сборки таких изделий очень помогают магнитные фиксаторы – они будто добавляют еще пару рук))). В первую очередь после сборки были проварены швы по замкнутому контуру (труба), после чего приступил к полной сварки всего бака. Сварка производилась участками по 70 – 100 мм во избежание деформации. Режимы сварки: Сила тока 66А/33А (импульсная дуга), баланс 50, газ перед сваркой 1,5 с, газ после 3,0 с, спад тока 0,5 с. Частота 33 Гц, расход газа 10 л/мин. Электрод 2,0 мм – легированный торием (красный), присадка 1,6 мм фирмы ESAB. По окончанию сварки была произведена очистка швов металлической шуткой на пневматическую бормашину. Далее была произведена установка крышки на петлях. Далее было необходимо вырезать отверстия под резьбы. Опять в помощь пришла ручная плазменная резка и бормашина для очистки кромок отверстий. Последним этапом является приварка резьбы ¾ для слива горячей, а ¼ для забора воды холодной воды из водопровода. Очистка швов и визуальный осмотр. Вот и бак полностью готов. 3 этапом будет сборка и сварка печи, но это уже в следующем году))) Как и обещал продолжение в новом году. Сегодня был первый рабочий день 2017 года. Как принято у нас на работе – первый рабочий день нечего не делать и ходить из угла в угл. Воспользовавшись свободным временем решил заказать металл на печь (пластины 1000х500х5, 1000х600х5, 600х494х8, 494х450х8, 600х494х3, 290х240х6), хорошо знакомый работает на заводе рубщиком на гильотине и нарубит все в размер и немного дешевле чем на метало базе. За прошедшие праздники побывал в деревни и сфотографировал старую печь с баком под воду, а точнее то, что от нее осталось. Как видно на фото печь в очень плачевном состоянии. Сегодня решил изготовить шибер. Для этого мне понадобилось листовой металл толщиной 5 и 4 мм, труба эл/св 159х4мм, полоса 40х4, арматура Ø 6мм. Из листа толщиной 5 мм вырезал две пластины 220х220 и разметил в их центрах окружности Ø 150 мм. Далее отрезал два отрезка трубы Ø159х4х 75мм и подготовил кромки под сварку. После приступил к вырезки отверстий Ø150мм в двух пластинах. Отверстия были вырезаны при помощи плазмореза Brima CUT-75. После окончания вырезки отверстий произвел зачистку пластин. После чего приступил к прихватки заранее нарезанных отрезков арматуры Ø6 по периметру одной из пластин. По окончанию прихватки арматуры накрываем второй пластиной и прихватываем ее к арматуре. Следующим прихватываем отрезки трубы с двух сторон. После чего приступаем к сварке всей конструкции. Для сборки и сварки использовал инверторный полуавтомат ESAB Caddy MIG c200i, защитный газ смесь Ar + CO² (80+20) и самую обычную (китайскую) сварочную проволоку СВ08Г2С – Ø0,8мм. Окончив сварку шибера приступил к изготовлению заслонки из листа стали 4 мм вырезал пластину 210х205 и приварил к ней кусок полосы 40х4 - данная полоса служит ручкой. После полного остывания изделия приступил к его зачистки. Зачистка заняла от силы минуты 2, так как брызги практически отсутствовали. Результат на фото Продолжение следует!!! Планирую в качестве дымохода использовать обычную трубы Ø159х4 из которой изготовил шибер и отсюда возникает вопрос к знатокам форума – является ли моя идея с обычной стальной трубой правильной или есть более оптимальные варианты для дымохода? В продолжение вчерашнего отчета по изготовлению шибера. Сегодня выдался час свободного времени и я модернизировал шибер по совету участника форума. Косынки изготовил из металла толщиной 5 мм в количестве 8 шт. После собрал все на прихватки с двух сторон Далее полностью обварил косынки и зачистил шибер от брызг. Еще раз спасибо за совет! Наконец вернулся с Москвы (курсов повышения квалификации) и приступил к продолжению своего проекта по сварке банной печи. В первую очередь приступил к разметки и вырезки будущих дверок печи на листе (1000х500х5) - лицевая сторона. Для вырезки отверстий применил незаменимый аппарат плазменной резки CUT-75. Далее следовала обработка вырезанных пластин и прорезанных отверстий УШМ. После приступил к вырезки накладок на дверцы из стали S-2мм – для дверок поддувала и поддачи и S-8мм – для дверцы топки. Вырезанные накладки просверлил на сверлильном станке для приварки накладок к дверкам. Отверстия диаметром 8 мм. Далее зажал накладки на дверки с помощью струбцин и проварил все отверстия (точечно) аппаратом Esab Сaddy mig 200i. Кстати накладки и прочие стальные мелочи я ищу в своем уголке который я называю 10-ть тысяч мелочей. Здесь можно найти много полезных железок!!! И это еще не все! Остыв после сварки, дверки были зачищены УШМ. Следующем этапом было – приварка петель. Петли все правые, но на каждую дверку свой размер (60 – поддувало, 80 – поддача, 100 – топка). Ручки (полотно) изготовил из полосы 25х4 и сами ручки заказал у токаря, соответственно на каждую дверку своя длинна ручек. В качестве крепления ручек к дверки использовал мебельные хромированные болты М-6. После установил дверки с ручками на место и приступил к изготовлению упоров из полосы 25х4 и ограничителей для ручек из арматуры 6мм. После полная обварка и тотальная зачистка УШМ. Результат на фото. Чуть позже изготовление ящика под золу. Также решил сразу изготовить ящик под золу (зольник). Для этого вырезал пластину 580х120 из 2-мм стали – днище зольника. Борта ящика по кругу нашел в своем металлоломе (размер 60х580х2,4 – 2шт, 60х120х2,4). После тщательная зачистка под сварку и сборка на прихватки. Ручку для ящика прихватил из 25 уголка. Далее приступил к обвариванию всего ящика. Для сварки использовал сварочный полуавтомат ESAB Caddy MIG 200i. Результат видно на фото. В качестве защитного газа использовал смесь Ar (80) + CO²(20) и как видно из фотографии полное отсутствие брызг!!! Последний этап как всегда – зачистка изделия при помощи УШМ Продолжение проекта в понедельник. К сожалению сегодняшний день был мало продуктивным. Выдалось всего лишь 2 часа свободного времени за которые успел выполнить следующие виды работ: 1. Разметил боковые и задний лист печки под приварку уголка для огнеупорного кирпича и чугунного колосника (рабочая поверхность уголка на расстоянии 120 мм от низ пластин). Далее произвел зачистку мест под сварку. После отрезал и зачистил два уголка 100х100 длинной 570 мм и один уголок 80х80 длинной 350мм – для задней стенки. Далее последовала сборка на прихватки (обварил полностью только торцы уголка во избежание деформации листа). 2. По окончанию сборки и частичной сварки уголков приступил к зачистки всех последующих мест подлежащих сварки. Зачистил до металлического блеска торцы листов и 15-40мм по краям с внутренней стороны печи. Также разметил на боковых и заднем листе места где будут приварен экран (320 от рабочей поверхности уголка) и днище каменки (420 мм от верха листа) если присмотреться, то можно увидеть на фото. 3. Один из главных этапов – сборка печи. Признаюсь честно, собирать такие конструкции одному крайне тяжело и порой на сборку уходит много время. Для сборки и фиксации боковин печи использовал магнитные фиксаторы (90°). В первую очередь были прихвачены боковины к передней части (с дверками) печи. После задняя ее часть. И самое главное после сборки – измерении диагонали (на удивление получилось одинаково по 785 мм). Прихватки выполнены все с наружной стороны так как внутрь печи необходимо поместить еще экран и днище каменки. Результат на фото. Завтра планирую окончить работу полностью! Сегодняшний трудовой день полностью посвятил доделки банной печи. Начал я с направляющих под зольник. Изготовил их из 45 уголка и вварил в печь. Далее были вырезаны направляющие пластины размером 590х120х4 и прихвачены под нижнюю полку уголка (колосников) После сборки всех элементов поддувала я вварил трубу (Ø 133) в пластину 600х494х8мм (пластина на которой будут лежать камни). По окончанию сварки пластина с трубой была вставлена в корпус печи на расстоянии 420 мм от верха печи и прихвачена. Положив печь на бок приступил к сварке сплошным швом пластины с трубой. Также попутно обварил уголки для кирпича и колосников с двух сторон и пластины в поддувале. Далее завел пластину 500х450х8мм (экран) через низ печи и выставил ее на кирпичи (2 с половиной кирпича). Под задний край пластины подложил куски арматуры Ø8 мм для того чтобы придать небольшой уклон тепловому экрану. Потом начался самый утомительный процесс полной обваривания всей печи. С начала проварил все швы с внутренней стороны печи (топка, экран, каменка), а после обварил наружные швы. Также приварил по верху печи опору для бака из квадрата 20х20 После было приварено дно из листовой стали толщиной 3мм. После днище было зачищено УШМ и печь приняла вертикальное положение. Собрав немного, а точнее 2 с половиной человека с горем пополам печь была спущена со стола на пол. Далее приварил распорную арматуру к трубе. Около 25 минут ушло на зачистку всей печи от мелких огрехов сварки, капель и прочих неприятных загрязнений – использовал круги КЛТ и металлическую щетку на УШМ. Завершающей стадией стало подготовка огнеупорного кирпича, а точнее шлифовка углов (под швы) и разделение 2-х кирпичей пополам – очень пыльная работа! Вложив кирпич в топку (по 5 штук по бокам и 4 задняя стенка) прижал его кусочками полосы 40х4 и приварил верх, низ. Вложил чугунные колосники и УРА ПЕЧЬ ГОТОВА!!! Примерный метраж сварочных швов: Бак из нержавеющей стали – 7,3 метра Печь из низкоуглеродистой стали – 19 метров Фото полностью собранной «Печурки для баньки» Итоговые фото изделия «главная фотография с фразой «Вебсварка и ЭСАБ», которая будет использоваться в качестве иллюстрации к конкурсной работе». Большое всем спасибо!1 балл

-

Конкурсная работа №53 в рамках Конкурс сварщиков «Подарок себе» Генеральный спонсор конкурса Компания ЭСАБ — один из мировых лидеров в области производства оборудования и расходных материалов для сварки и резки. http://websvarka.ru/images/forum/esab_logo_250.png Доброго времени суток всем читателям данной темы! Увидел новый конкурс еще до Нового Года. Наспех прочитал правила и по невнимательности подумал, что конкурсные работы необходимо предоставить в срок с 24 по 26 декабря. Быстро созрела идея мелкой подделки и 24 числа уже была куплена одна недостающая часть оной, но перечитав тему еще 2 раза (чтоб наверняка) успокоился - в запасе целый месяц. Ну вот после новогодних празднований потиху занялся воплощать старую идею. Если честно, не этот бы конкурс идея осталась бы идеей минимум до весны. Итак, в наличии есть вот такой аргонник Приступаем к воплощению идеи в реальность. В процессе использую профиль 40х20х2. В принципе на этом остатки профиля и закончились. Сегодня поехал закупился еще немного. Жаль что склад находится под открытым небом. Профиль доставали из-под хорошего сугроба. В конечном итоге конструкцию перед покраской придется еще и пескоструить. За сегодня успел сделать следующее За сегодня поставил тележку на ход, правда только задний Были еще планы, но заходит рождество - решил не богохульничать Сегодня приобрел еще немного запчастей. циркуляционный насос для БВО полозья для полочек какая то печка. Еще не решил оставлять родной вентилятор, либо ставить что нибудь от 220В Очень много времени уходит на размышления "как сделать так чтоб не переделывать" Ведь ничего нет более постоянного чем временное. Все делаю без чертежа, детали примеряю, планирую так, чтоб в дальнейшем без особых проблем можно было произвести ТО составных частей. Тележка медленно начинает приобретать более выразительные черты. Надеюсь успел? Последние дни пескоструил, грунтовая и только закончил красить. В принципе реализовал почти все что планировал. Осталось укомплектовать. И окончательное фото Завтра доберутся до компа - отредактирую1 балл

-

Не спорю, но этот сделан, на коленке, по проекту из собственной головы. Очень нужная штука, экономит время и деньги.1 балл

-

1 балл

-

pavel83, С днём рождения!Сухих электродов и чистых кромок. Всего наилучшего!1 балл

-

Тоже была мысль собрать ленточку.... но прикинул себестоимость, самый дешевый китаец получился дешевле! https://www.drive2.ru/b/459919942536450320/1 балл

-

1 балл

-

1 балл