-

Постов

1 294 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

Я не силен в электронике, но если одна литий-ионная ячейка 4,2 В, то все остальное зависит на сколько вольт собрана батарея.

-

Вот как обращаться с литий-ионными батареями. https://acums.ru/akkumulyatory/kak-zaryazhat-litiy-ionniy

-

Та система что для маляров, уж больно для экстремальных условий. Я в такой красил практически со 100% заполнением окрасочной аэрозолью, в помещение абсолютно без вентиляции. Расход воздуха литров 350-400. Без подогревателя воздуха работать невозможно. Основной блок подготовки воздуха тот же что и на краскопульт - стационарный. У маляра на поясе: редуктор-регулятор; фильтр угольный; подогреватель. По идеи и увлажнитель нужен, но у меня не было, так как в системе подготовки воздуха не было криогенного осушителя. Без осушителя другая беда - воздух чрезмерно переувлажнен (не во всех погодных условия по относительной влажности). Для сварки избыточное давление под маской нужно конечно не такое как в невентилируемой покрасочной камере но перечисленное выше хоть и в меньшей степени, но будет проявляться.

-

Во как. Я думал проблема только в Т-образном шве, а тут еще кольцевой шов. Тогда так: - будет отклонение по прямолинейности на Т-образном шве; - будет отклонение по несоосности на кольцевом шве. Решение: - Т-образное соединение править после сварки; - на кольцевом соединение обеспечивать соосность проточкой посадочного, варить на вращателе (оптимально TIG телом). И. Без кондуктора соосность на кольцевом шве не обеспечить, все равно будет крутить по мере кристализации шва. И нужен отпуск прямо в кондукторе. П.С. Все выше сказанное к данному инструменту отношение не имеет. Требование к функционалу данного инструмента - только обеспечить отсутствие ступеньки на кольцевом шве.

-

Вот, может прояснит. https://lion-group.ru/files/SATA_TDS/brochure_ru_sata_vision_2000_sata_air_star.pdf

-

Если на этой штуке нет подогревателя воздуха (там что-то стоит похожее, но до конца непонятно), то без него будет сильно не комфортно.

-

Тоже однажды надоело таскать генератор (6 кВт) на родных полозьях. Пришлось нарисовать и изготовить. Задача была брать с собой в бусик на соревнования.

-

Итальянский стул (на фото каркас спинки). Пока я этот каркас вертел-осматривал - он окончательно рассыпался у меня в руках. Все швы, без исключения, пришлось переваривать, причем пришлось переплавлять все наляпанные наросты-блямбы, именуемые итальянскими швами.

-

Я забыл товарища спросить, но судя по хвостовику это наверное для механического бура. А по весу - титановая труба со стенкой 3 мм, наверное тяжелее, чем тонкостенная из нержавейки (не считал, лень). Но титановая труба была в наличии. А вот товарищ упал в обморок от цены на титан, на детальки ему пришлось материал покупать.

-

-

Точно. Да миномет стремная вещь. Мне товарищ рассказывал, что один боец умудрился две мины друг-за другом при скоростной стрельбе в трубу засунуть, придержав предохранительный флажок пальцем.

-

Даа, а совсем недавно все были вирусологами...

-

Это в раздел "Поржать". А если действительно хочется за раз, то только контактной сваркой

-

То что на ютюб-каналах показывают из ткани белого цвета - это на волокнах из оксида алюминия (я так думаю!) (Al2O3 - так называемая "алюмооксидная керамика") с рабочей температурой до 1700 С. У арамида (цвет волокна желто-коричневый) рабочая температура до 250 С (температура стеклования 370 С, карбонизации 425 С). Из ткани на оксиде алюминия изготавливают чулки (рукава) различных размеров для термозащиты подводящей арматуры измерительных приборов и т.п. Из такого чулка собственно и сделаны напальчники из ютюба. Я себе тоже хочу соорудить, правда чулка не нашел, только ткань. А шить собрался таки да, арамидной нитью. Вот комплектик юного "Закройщика из Торжка":

-

Да, только это звучит как "АС ХА ".

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Это можно сделать загнав баланс полярности в "плюс", а баланс амплитуды в "минус". Получится что длительность отрицательной полуволны будет маленькая по отношению к положительной, а сила тока больше чем в положительной полуволне. Учитывая то, что теплопередача положительной полуволны - 60-70 % от отрицательной, получается на положительной полуволне тепловложение будет меньше и сварочная ванна будет подстуживаться. А варить на постоянке наверное неправильно, так-как присадка алюминиевая, а ей требуется очистка. В цитате про ЦАМ, наверняка имелась ввиду специализированная присадка.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Конэчно. Но у sherwood только 4043 в наличии, отсюда и такой совет.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Вот цитата из Интернета: "ЦАМы относятся к третьей группе свариваемости. Получить качественный сварной шов для данного сплава весьма проблематично. Одним из таких вероятных способов является использование аргонодуговой сварки с медной или алюминиевой присадкой при постоянном токе." Частота и баланс по по ситуации. Но вероятно баланс полярности больше в "плюс", амплитуды в "минус" и частота 50-70. Описанная конфигурация сродни импульсной сварки, то есть с минимальным тепловложением. Температура плавления у 4043 меньше чем 5356 и ванну можно держать холоднее.

- 3 328 ответов

-

- 1

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Конечно же не АМЦ, а ЦАМ. И да, рычаг скорее всего из чего-то, аналогичного ЦАМ, а у ЦАМ температура кипения с 710 С при температуре плавления 380-387 С. Так что нужна максимально-холодная ванна, ну и присадка 4043.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Основной металл будет кипеть всегда (в таких сплавах). Я уже говорил, что ванна должна быть как можно холоднее. Я в таких случаях варю не с периодическим маканием присадки в ванну, а с ее непрерывной подачей. И держу дугу на металле присадки, в том месте где минимальное перемешивание с основным металлом. Если металл начинает перегреваться я останавливаю, чтобы остыло. Такой способ очень похож на сварку латуни или АМЦ. Может в таких сплавах много цинка, я это вопрос не изучал. Судя по сложности формы рычага, он может быть и литой.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Сплав такой. Желательно место сварки предварительно прогрет дугой, чтобы загрязнения всплыли, потом зачистить шлак и варить, держа ванну как можно холоднее (охлаждать присадкой).

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

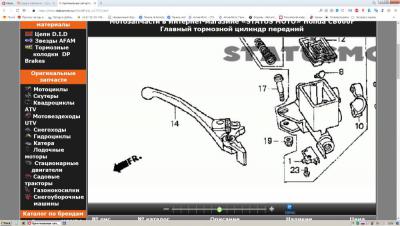

У рычага тормоза загиб должен быть не такой. Тот, что есть - у тех ездоков кого преследует падучая. Должно быть вот так. И это критично. Неправильная конфигурация (такой загиб в бараний рог) увеличивает время реакции передним тормозом, причем существенно.

- 3 328 ответов

-

- технологии

- TIG

-

(и ещё 1 )

C тегом: