-

Постов

5 428 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

Справка плохо паяются: 5052 (АМг2,5), 5056 (≈АМг5), 5083 (АМг4,5), 5086 (АМг4), 5154 (≈АМг3), 7075 (≈В95). Сплавы, которые содержат более 1 % магния, нельзя удовлетворительно паять с применением органического флюса, а сплавы с более чем 2,5 % магния – с активными флюсами. Сплавы, которые содержат более 5 % магния, нельзя паять ни с каким флюсом.

-

@Миротворец, Александр,спасибо огромное за предложение,но я думаю,что есть более достойные люди-Алексей и Игорь (Белаз и Амбиверт)

-

-

@ВлаДон, Это кран уровня пола автобуса Цинка в этом сплаве достаточно.Одна трещина заварена цинком,а вторая 43 присадкой.

-

@Учусь, Первый раз свариваете алюминий и начинаете с фуры?..да,что-то в этом есть ...какой-то элемент романтики. Может быть,для начала надо разобраться с присадками и узнать немножко больше о материалах ,которые собираетесь сваривать?

-

Как правило,вся навеска отливается из сплавов ЦАМ.Это делается по одной причине:хорошая жидкотекучесть сплава позволяет отливать детали очень сложной формы(те же карбюраторы) с хорошей чистотой поверхности,что не требует дальнейшей мехобработки.Высокие механические свойства того же ЦАМ 4-1 (временное сопротивление разрыву 30 кг) и хорошая стойкость против коррозии в атмосфере определяет использование этих сплавов в навесных деталях . Если пытаетесь сваривать ЦАМ,то предпочтительнее будет 56 присадка,но большое количество пор,что значительно понижает мехсвойства,будет вам обеспечено.Найдите кастолин 192.Эта цинковая присадка даст вам качественное соединение,правда,сварка ЦАМ - это долго,дорого и вредно для вашего здоровья) Вес детали не говорит о том ,что она отлита из ЦАМ...в принципе это может быть и АЛ 11

-

@Serj55441, Да.

-

@konstantinXX, Объемная усадка наплавленного металла приводит к отрыву по линии сплавления в верхних слоях

-

По поводу проковки при сварке "на горячую". Вот такая крышка фильтра горячей воды.Подошел к этой сварке довольно легкомысленно - выделил 20 минут на сварку какой-то крышки..,так,мимо дела,потом пожалел.Во-первых,паршивое литье,которое долго контактировало с горячей водой.Во-вторых,толщина крышки от 16 до 20 мм и трещина проходила под углом к поверхности.На механическую прочность сварить-проблем нет,а вот на герметичность - еще какие.Сносной дегазации ванны можно достичь нагрев деталь до 400 С.Провозиться с этой крышкой пришлось очень долго-лезут поры.И здесь без проковки на такой толщине,когда нужно наплавить большой объем металла, не обойтись

-

Коллектор ..китайский.Разлом от уха до уха.Сварка на горячую в кондукторе.Деформация осталась по 0,22 на краях привалочной поверхности.Надо прорезать насквозь,давать обратный изгиб и выходить в ноль.Хорошо,когда рядом фрезерный и усп для коллекторов,..но часто такого оборудования рядом нет..

-

@AMBIVERT42[/ Всегда по месту грею

-

@ugaida, Горелку возьми да отожги ..металл будет пластичнее.Можешь перед сваркой,а можешь и во время сварки

-

Да и отжечь надо

-

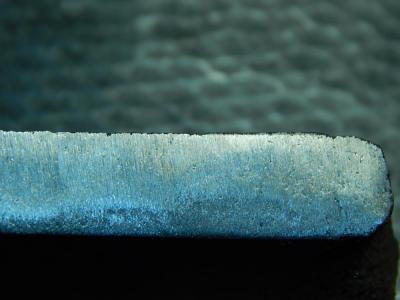

@konstantinXX, Так ты говорил о выжигании графита или о порошковой наплавке? ..а то как-то теряется привязка к комментариям. Вернусь еще раз к теме горелого чугуна,но прежде о электрохимической коррозии чугуна.Попадалась чугунная труба с толщиной стенки 10 мм.Эту трубу можно было ломать руками-там нет железа,одни окислы и графит. Если кому-то невмоготу варить горелый чугун,то логично было бы сначала удалить графит KOH,потом убрать окисел с матрицы травлением к смеси кислот,нейтрализовать остатки кислоты;высушить и привязываться к остаткам железа каким-либо твердым припоем или порошком.В этом случае уместна именно пайка,но не сварка.Впрочем,смысла большого в этом нет,т.к. какой-то сносную механическую прочность соединения получить трудно. На снимке газовое сопло промышленной печи прямого нагрева.Два нижних снимка - щелочное травление

-

Не все так просто.Графит будет реагировать с избыточным кислородом в окислительном пламени горелки,но одновременно будет окислятся железо и выгорать марганец и кремний. Из окислов железа можно восстановит железо,но оксидные пленки любого вида на металлах относятся к безвозвратные его потерям.По большому счету,речь идет об удалении оксида с поверхности металла

-

@Миротворец, МНЖКТ не для горелого чугуна...речь шла о корпусе насоса.

-

4043,4047

-

Сколько уже говорилось о том,что спицы варить не надо.Линейная усадка наплавленного металла создаст напряжения в спице,спица будет сильно напряжена и деформирует часть окружности.На больших оборотах появятся значительные знакопеременные нагрузки,которые разрушат спицу.Еще надо учитывать ослабление металла в ЗТВ...А если разрушение произойдет на приличной скорости и на крутом вираже? Что может случится?

-

Горелый чугун.Под влиянием высоких температур металлическая матрица окисляется и со временем железо превращается в окись железа.Не к чему там привязаться - один графит и окалина,а если и осталось что-то от металлической матрицы,то скрыто под толстым слоем окисла @ВлаДон, Закажите у Александра ПАНЧ 11 проволоку МНЖКТ 5-1-0,2-0,2 - это хороший материал для такой сварки

-

1050 – Al99,5 – тепловые экраны, ребра теплообменников;3003 – Al-1,2Mn-0,12Cu – теплообменники;5005 – Al-0,8Mg – тепловые экраны, несущие конструкционные элементы;5052 – Al-2,5Mg-Cr – шасси, несущие конструкционные элементы;5454 – Al-3Mg-Mn-Cr – колесные диски;5754 – Al-3Mg-Mn-Cr – шасси, оси, внутренние панели;5182 – Al-4,5Mg-0,4Mn – несущие конструкционные элементы;5083 – Al-4,5Mg-0,7Mn-0,15Cr – несущие конструкционные элементы;6016 – Al-1,2Si-0,45Mg – кузов, наружные панели;6181А – Al-0,9Si-0,8Mg – кузов, внутренние панели;6111 – Al-0,9Si-0,8Mg-0,7Сu-Mn – кузов, наружные панели;6022 – Al-1,2Si-0,6Mg-Mn – кузов, наружные панели.Нечего там делать 43 присадке

-

@selco, Мне известны случаи,когда ковали титан,нагревая его в печи без газовой защиты.А справочники говорят,что поковки допустимо выполнять без газовой защиты,если возможна механическая обработка. Проверял шов на твердость,выполненный с очень плохой газовой защитой,так вот,твердость самого шва в пределах 45 по Роквеллу,а твердость в ЗТВ совершенно иная. Весь вопрос в том,что интенсивность поглощения газов атмосферы зависит от температуры металла. @road64, Это обоснованное требование,так же оно касается не только титана,но и нержавейки тоже.Титан в химическом машиностроении используется по одной причине-на поверхности титана образуется очень стойкая окисная пленка.Эта пленка устойчива даже в тех агрессивных средах,в которых нержавеющая сталь сильно корродирует.К примеру,в ваннах с электролитами,приготовленными из хромового ангидрида и серной кислоты,нагреваемых до 60-70 С стоят титановые змеевики.