-

Постов

5 428 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

@konstantinXX, Если следовать нормальной логике),то мехсвойства 56 выше,чем 43,следовательно 56 будет получше

-

@konstantinXX, Теплотвоная способность ккал/м3 Коэффициент замены ацетилена Температура пламени при сгорании водорода С 2000-2100 2400 5,2 Пропан 2400-2500 21200 0,6 Что с этим аппаратом делать? ) Купить и выбросить?

-

@morgmail, Я его взял исключительно для ремонтных работ и ПВ мало интересует,можно сказать,вообще никак.Сегодня взял ф2 ЦЛ 11 и трубку 18/9 ф 10 с миллиметровой стенкой и на 30 а стык нормально идет..,хотя давно этим не занимался.Чугун FCNICU идет прилично-последний снимок,правда,надо ток дать побольше - привыкнуть надо к аппарату. ЦЧ-4 ф 5 тоже варит. Для каких-то ремонтных работ на стороне, электродами с рутиловым и основным покрытием, этот аппарат вполне пригоден.

-

Купил Форсаж 161.Купил в Кувалде за 10 500,так как на заводе за 11 900 их в наличии не было,Смущала разница в цене -может какое фуфло подсунут(думаю,этим вопросом задавался ни один я),а нет,пришел нормальный аппарат и с магазином не было никаких проблем . По началу очень хотелось приложить ящичек от души о стену,но а потом,как в том анекдоте-смотрю ..., присмотрелся снош...,в общем,надо к нему присмотреться и не делать скоропалительных выводов.Сварку рутиловыми электродами не рассматриваю...с этим и так понятно. Пластина 430 2 мм. Электроды ЦЛ 11 ф 2,5, 3, 4, ОЗБ -2М,УОНИ 13/55 ЭСАБ и 92.78,что особенно интересовало . Всеми перечисленными электродами он варит.

-

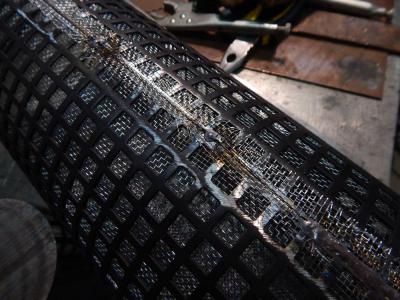

Битумный фильтр.Где-то раз в год надо менять сетку.Работа сложнее,чем изготовление нового фильтра.Нержавеющая сетка 0,3 мм. Пайка бр.КМц .2,5 метра паяного шва.

- 26 ответов

-

- 17

-

-

- работа

- технологии

-

(и ещё 1 )

C тегом:

-

@selco, Кастолин. Если это возможно,значит,пригодится

-

@selco, Это паяное соединение чугун + алюминий

-

-

@Вад11, Небольшое уточнение. Теплоемкость алюминия почти в три раза выше теплоемкости меди,но варить алюминий и медь такой толщины - это разные вещи. Дело в скрытой теплоте плавления меди.

-

@BelaZZ, Какой вывод? Надо поискать проволоку ф 1,2 )

-

@krech, 08Г2С полуавтоматом неплохо идет при заварке мелких дефектов на свежих чугунах ...сразу после литья

-

Причем здесь АМц ? Это силумин .

-

Не знаю,как он точно называется-то ли казан,то ли котел.Этому котлу лет 50 -60 .Стенки от 5 мм до 2,5 . Чистили его,скорее всего, песком,плюс воздействие на сплав воды ,жира,масла на протяжении этих лет. Получить ванну на этом сплаве не получается-именно так пытались варить его раньше. А так,на малых токах,видны включения и связующий их алюминий. Возможно,что это какие-то соединения кремния , интерметаллидные фазы .

-

Принесли вот такой котел литров на 25.Человек взялся варить,но не сумел.Заняла эта работа около четырех часов..работа действительно трудная.Котел старый,содержание кремния,наверное,около 18 процентов,привязываться практически не к чему.Присадка только 47 и косвенной дугой..В общем,очень творческая работа)..при желании можно его полностью облицевать заново

-

- 312 ответа

-

- 15

-

-

@Глобул, Да,было бы достаточное количество опытных образцов,чтобы экспериментально определить режимы,но..

-

@Глобул, Нет ощущения,что ванна несколько холодновата? Кстати,какой размер катета указан на чертеже?

-

@Глобул, Току бы побольше да проволоку потолще )..все-таки для такой толщины металла проволока ф 1,2 больше подходит

-

Такая работа стоит ровно столько,сколько готовы заплатить за нее в вашем регионе.Я бы ее оценил в 5 - 7 тыс.,думаю,что она больше не стоит,даже будь это редкий или сверхредкий блок. Возьмите твердосплавную фрезу и вырежьте резьбу,заглубляясь миллиметра на три.Потом наварите такой объем "мяса" панчем,чтобы хватило нарезать резьбу в никеле.Вваривайте кусок стали (Ст.3),предварительно отожженной.Для вас основной проблемой,коль вы редко варите чугун,будет сварить сталь с чугуном.Надо помнить,что помимо механической прочности еще нужна будет герметичность околошовной зоны в чугуне.Поэтому,возьмите тиг и облицуйте чугунную кромку панчем-вам потом будет проще привязаться к ней через плакировку.

-

@Имир, Зачистите место излома,нанесите слой ПАНЧа,можете слегка проковать,уплотняя металл,а потом варивайте стальную латку.Можете сделать так,как сказал Креш,можете иначе-здесь вариантов достаточно ,но не надо вырезать кусок из другого блока и вваривать взамен утраченного - это худшее,что можно сделать. Кстати,у вас кроме полуавтомата с панчем, аргонодуговая сварка есть?