Лидеры

Популярный контент

Показан контент с высокой репутацией 05.03.2020 во всех областях

-

6 баллов

-

6 баллов

-

Основные сведения об эвольвентном зацеплении Профиль боковых сторон зубьев зубчатых колес с эвольвентным зацеплением представляет собой две симметрично расположенные эвольвенты. Эвольвента - это плоская кривая с переменным радиусом кривизны, образованная некоторой точкой на прямой, обкатывающейся без скольжения по окружности, диаметром (радиусом) db(rb) называемой основной окружностью. Основные параметры эвольвентного зацепления. На рис. 1.1 показано зацепление двух зубчатых колес с эвольвентным профилем. Рассмотрим основные параметры зацепления, их определения и стандартные обозначения. В отличие от принятого ранее, обозначение всех параметров производится строчными, а не заглавными буквами с индексами, указывающими их принадлежность колесу, инструменту, типу окружности и виду сечения. Стандартом предусмотрены три группы индексов: первая группа: n, t, x - означает вид сечения, соответственно нормальный, торцовый (окружной), осевой; вторая группа: a,f,b,w,y- означает, что параметр относится соответственно к окружностям выступов, впадин, основной, начальной и любой концентричной окружности. Для делительной окружности индекс не указывается; третья группа: 1, 2, 0 - означает, что параметр относится соответственно к шестерне, колесу, зуборезному инструменту. Порядок использования индексов определяется номером группы, т.е. вначале предпочтение отдается индексам первой группы, затем второй и т.д. Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются. Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются. Рассмотрим зацепление двух прямозубых цилиндрических (рис. 1.1) колес: с меньшим числом зубьев (z1), называемого шестерней, и с большим числом зубьев (z2), называемого колесом; соответственно с центрами колес в точках О1 и О2. В процессе обката шестерни с колесом происходит качение без скольжения двух центроид - окружностей, соприкасающихся в полюсе зацепления - Р. Эти окружности называются начальными, а их диаметры (радиусы) обозначаются с индексом w: dwl (rwl), dw2 (rw2). Для некорригированных колес эти окружности совпадают с делительными окружностями, обозначение диаметров (радиусов) которых дается без индексов первой и второй групп, т.е. для шестерни - d1(r1), для колеса - d2(r2). http://texinfo.inf.ua/razdeli/reg_instr/teorez01/zc1007.jpg Рис. 1.1. Эвольвентное зацепление зубчатых колес Делительная окружность - окружность, на которой шаг между зубьями и угол профиля равны им же на делительной прямой зубчатой рейки, сцепленной с колесом. При этом шаг (Р = π · m) - расстояние между двумя соседними одноименными сторонами профиля. Отсюда диаметр делительной окружности колеса d = P · Z / π = m · Z Модуль зуба (m = P / π) - величина условная, имеющая размерность в миллиметрах (мм) и используемая как масштаб для выражения многих параметров зубчатых колес. В зарубежной практике в этом качестве используется питч - величина, обратная модулю. Основная окружность - это окружность, от которой образуется эвольвента. Все параметры, относящиеся к ней, обозначаются с индексом b например, диаметры (радиусы) колес в зацеплении: db1 (rbl), db2 (rb). Касательно к основным окружностям через полюс зацепления Р проходит прямая N-N, а ее участок N1-N2 называется линией зацепления, по которой в процессе обката перемещается точка контакта сопрягаемых профилей колес. N1-N2 называется номинальной (теоретической) линией зацепления, обозначаемой буквой g. Расстояние между точками пересечения ее с окружностями выступов колес называется рабочим участком линии зацепления и обозначается ga. В процессе обката зубчатых колес точка контакта профилей перемещается в пределах активного (рабочего) участка линии зацепления ga, которая является нормалью к профилям обоих колес в этих точках и одновременно общей касательной к обеим основным окружностям. Угол между линией зацепления и перпендикуляром к линии, соединяющей центры сопрягаемых колес, называется углом зацепления. У корригированных колес этот угол обозначается αw12; для некорригированных колес αw12 = α0. Межцентровое расстояние некорригированных колес aW12 = rW1 + rW2 = r1 + r2 = m ·( Z1 + Z2 ) / 2 Окружности выступов и впадин - окружности, проходящие соответственно через вершины и впадины зубьев колес. Их диаметры (радиусы) обозначаются: da1 ( ra1 ), df1 ( rf1 ), da2 ( ra2 ), df2( rf2 ). Шаги зубьев колес - Pt Рb, Рn, Рх - это расстояния между одноименными сторонами профиля, замеренные: по дуге делительной окружности в торцовом сечении - окружной (торцевый) шаг Pt = d / Z; по дуге основной окружности - основной шаг Pb = db / Z; по контактной нормали (линии зацепления) - основной нормальный шаг Рbn; по нормали к направлению зубьев и по оси (у винтовых передач) - нормальный шаг Рn и осевой шаг Рх. Коэффициент перекрытия, ε - отношение активной (рабочей) части линии зацепления к основному нормальному шагу: ε = ga / Pbn Окружная (торцовая) толщина зуба, St - длина дуги делительной окружности, заключенная между двумя сторонами зуба. Окружная ширина впадины между зубьями, е - расстояние между разноименными сторонами профиля по дуге делительной окружности. Высота головки зуба, ha - расстояние между окружностями выступов и делительной: ha = ra - r Высота ножки зуба hf - расстояние между окружностями делительной и впадин: hf = r - rf Высота зуба: h = ha + hf Рабочий участок профиля зуба - геометрическое место точек контакта профилей сопрягаемых колес, определяется как расстояние от вершины зуба до точки начала эвольвенты. Ниже последней следует переходная кривая. Переходная кривая профиля зуба - часть профиля от начала эвольвенты, т.е. от основной окружности до окружности впадин. При методе копирования соответствует форме головки зуба инструмента, а при методе обкатки образуется вершинной кромкой режущего инструмента и имеет форму удлиненной эвольвенты (для инструментов реечного типа) или эпициклоиды (для инструментов типа колеса). http://texinfo.inf.ua/razdeli/reg_instr/teorez01/zc1008.jpg Рис. 1.2. Зацепление зубчатой рейки с колесом Понятие об исходном контуре рейки Как было показано выше, частным случаем эвольвенты при z = (бесконечность) является прямая линия. Это дает основание использовать в эвольвентном зацеплении рейку с прямобочными зубьями. При этом любое зубчатое колесо данного модуля независимо от числа зубьев может быть сцеплено с рейкой того же модуля. Отсюда возникла идея обработки колес методом обкатки. В зацеплении колеса с рейкой (рис. 1.2) радиус начальной окружности последней равен бесконечности, а сама окружность превращается в начальную прямую рейки. Линия зацепления N1N2Так как профиль зубьев рейки - прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки (рис. 1.4, а) проходит через полюс Р касательно к основной окружности колеса и перпендикулярно к боковой стороне профиля зуба рейки. В процессе зацепления начальная окружность колеса обкатывается по начальной прямой рейки, а угол зацепления становится равным углу профиля зуба рейки α . Так как профиль зубьев рейки - прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки (рис. 1.3, а) В соответствии со стандартами, принятыми в нашей стране для эвольвентного зацепления, исходный контур имеет следующие параметры зубьев в зависимости от модуля: угол профиля α = 20°; коэффициент высоты головки h*a = 1; коэффициент высоты ножки h*f = 1,25; коэффициент радиального зазора с* = 0,25 или 0,3; коэффициент граничной (рабочей) высоты зуба h*L = 2; шаг зубьев Р = π · m; толщина зуба S и ширина впадины е: S = е = 0,5Р = π · m / 2. Делительная прямая рейки проходит по середине рабочей высоты зуба hL. Для зуборезных инструментов основные параметры зубьев по аналогии с изложенным выше задаются параметрами исходной инструментальной рейки (рис. 1.3, б). Так как зубья режущего инструмента обрабатывают впадину между зубьями колеса и могут нарезать колеса с модифицированным (фланкированным) профилем, между названными исходными контурами имеются существенные различия: Высота головки зуба исходной инструментальной рейки ha0 = (h*f0 + с0 )m = 1,25 m, т.е. коэффициент высоты головки й h*a0 =1,25. Высота ножки зуба hf0 = 1,25 m, а полная высота зуба h0 = ha0 + hf0 = 2,5 m. Если нарезаемое колесо имеет срез у головки (модифицированный профиль), то ножка зуба инструментальной рейки должна иметь утолщение с параметрами h ф 0 , α ф 0 , n ф 0. Толщина зуба у зубчатой рейки S = π · m / 2 , а у инструментальной рейки при нарезании колес с модифицированным профилем зубьев S0 = π · m / 2 ± ΔS0 http://texinfo.inf.ua/razdeli/reg_instr/teorez01/zc1009.jpg Рис. 1.3. Исходные контуры: а - зубчатой рейки; б - инструментальной рейки Поправка ΔS 0 берется из справочников [23, 24] в зависимости от величины модуля зуба. Знак "+" берется для чистовых, а знак "-" - для черновых инструментов. В первом случае происходит утонение зубьев нарезаемого колеса с целью создания бокового зазора между зубьями сцепляемых колес, во втором случае утолщение, в результате чего нарезаемые зубья получают припуск на чистовую обработку. У колес с обычным (модифицированным) профилем зубьев изменение толщины нарезаемых зубьев можно получить путем смещения инструментальной рейки относительно центра колеса и утолщение ее зубьев у ножки не требуется. Параметры зацепления корригированных зубчатых колес. Корригирование (исправление) колес дает возможность улучшить зубчатое зацепление по сравнению с нормальным зацеплением в отношении трения, износа и прочности зубьев, уменьшить вероятность подреза ножки зубьев при малом их числе и др. Применительно к долбякам корригирование дает возможность получения задних углов на режущих кромках (см. ниже). Из известных методов корригирования на практике наибольшее применение нашло высотное корригирование, которое осуществляется путем смещения профиля исходной инструментальной рейки относительно центра нарезаемого колеса. Такое смещение принято считать положительным, если рейка отводится от центра колеса, и отрицательным, когда она приближается к его центру (рис. 1.4). http://texinfo.inf.ua/razdeli/reg_instr/teorez01/zc1010.jpg Рис. 1.4. Схема высотного корригирования зубчатого колеса: 1 - положительное смещение; 2 - нулевое смещение; 3 - отрицательное смещение Величина смещения оценивается произведением хо · m, где х0 - коэффициент смещения При положительном смещении высота головки зуба нарезаемого колеса h'a1 увеличивается на величину хот, а высота ножки h'f1 уменьшается на ту же величину. При отрицательном смещении, наоборот, высота головки зуба уменьшается, а высота ножки увеличивается. Полная высота зуба колеса в обоих случаях остается неизменной. Так как при этом положение делительной и основной окружностей колеса постоянно и не зависит от величины смещения, то неизбежно изменение толщины зуба нарезаемого колеса по делительной окружности из-за смещения делительной прямой рейки относительно начального положения на величину ± хо · m. Как видно из рис. 1.5, толщина зуба по делительной окружности у корригированного колеса при смещении рейки инструмента S'1, 3 = π · m / 2 ± 2 · x0 · m · tg α0 где ΔS = x0 · m · tg α 0. Знак "+" берется при положительном, а знак "-" - при отрицательном смещении. При расчетах зуборезных инструментов, например долбяков, зубья которых корригированы, возникает необходимость определения толщины зуба на окружности любого радиуса - rу, концентричной с делительной окружностью радиусом r. http://texinfo.inf.ua/razdeli/reg_instr/teorez01/zc1011.jpg Рис. 1.5. Изменение толщины зуба на делительной окружности при положительном смещении инструментальной рейки. http://texinfo.inf.ua/razdeli/reg_instr/zuboobr_c1.html6 баллов

-

5 баллов

-

По ходу забухали, ооооооо не то - зазвездились, оооооо не то - заработались!!! Извините, ответили..5 баллов

-

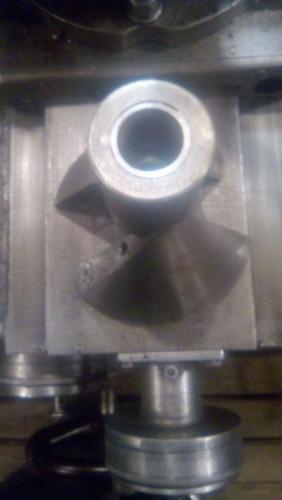

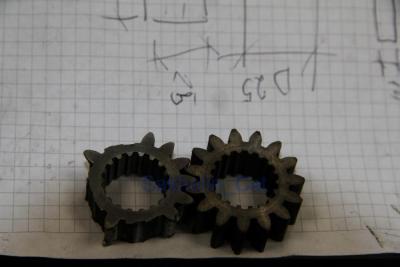

И так, что такое модуль шестерни? Как вычисляется модуль шестерни и чем он обусловлен? На этот вопрос нам помог учебник — Техническое черчение, изданный еще в 1972 году (как ни странно, на просторах современного интернета не так уж и много информации по данному вопросу). Шестерни (на техническом языке — зубчатые колеса) служат для передачи движения от одного элемента машины к другому. Зубчатые колеса в зависимости от характера зацепления (внешнее или внутреннее), взаимного расположения вращающихся валов, способа передачи и т.д. могут быть самой различной конструкции. Наиболее распространенными являются цилиндрические и конические шестерни. http://slotcar-dz.com/wp-content/uploads/2012/01/modul-shesterni-risunok-1-420.jpg Рисунок 1 - Элементы зубчатого колеса (шестерни) И так, из каких же элементов состоит шестерня (зубчатое колесо) изображенная на рисунке 1, а. Основным элементом шестерни является зуб (рисунок 1, б) — выступ определенной формы, предназначенный для передачи движения посредством воздействия на выступ другого элемента зубчатой передачи. Часть зубчатого колеса, в которую не входят зубья, называется телом зубчатого колеса (рисунок 1, в). Часть зубчатого колеса, состоящая из всех его зубьев и некоторой связывающей их части тела колеса, называется зубчатым венцом. Впадиной называется пространство, заключенное между боковыми поверхностями соседних зубьев и поверхностями вершин и оснований впадин (рисунок 1, г). Начальной поверхностью зубчатого колеса (рисунок 1, д) называется соосная поверхность, по которой катится без скольжения такая же поверхность друого колеа, находящегося в зацеплении с первым. Начальная поверхность колеса делит зуб на две части — головку и ножку. На рисунке 1, е показано изображение на чертеже некоторых основных элементов зуба. Проекция поверхности выступв на плоскость, перпендикулярную оси зубчатого колеса, называется окружностью выступов, поверхность впадин — окружностью впадин, поверхность делительной поверхности — делительной окружностью. На этом чертеже обозначены высота зуба — h, головки зуба — h' и ножки зуба - h''. Торцовым шагом t3 называется расстояние по делительной окружности между одноименными профилями смежных зубьев. Диаметр делительной окружности — dд, диаметр окружности выступов — Dе, впадин — Di. Модулем шестерни m называется отношение диаметра делительной окружности к числу зубьев Z: m= dд/Z. Модуль шестерни (зубчатого колеса) можно выразить еще и как отношение торцового шага к числу π: m= tз/π Высота головки зуба нормального зубчатого колеса примерно равна модулю h'=m, а высота ножки h''≈1,25 m. В соответствии с этими соотношениями можно установить следующую зависимость диаметра выступов De от модуля m и числа зубьев Z зубчатого колеса: De = m (z + 2). http://slotcar-dz.com/wp-content/uploads/2012/01/modul-shesterni-risunok-2-300x180.jpg Рисунок 2 - Условное изображение конического зубчатого колеса (шестерни) Для передачи движения между валами, оси которых пересекаются, применяются конические зубчатые колеса. Условное изображение конического зубчатого колеса показано на рисунке 2. В разрезе плоскостью, проходящей через ось колеса, зубья изображаются незаштрихованными. На виде, полученном проецированием на плоскость, перпендикулярную оси колеса, сплошными линиями изображаются окружности, соответствующие большому и малому выступу зубьев и штрих-пунктирной линией — окружность большого основания делительного конуса. У конического зубчатого колеса имеются свои специфические элементы и соответствующие обозначения и размеры, отсутствующие у цилиндрического колеса: Φ — угол делительного конуса; Φе — угол конуса выступов; Φi — угол конуса впадин; L — конусное расстояние; ν — угол внешнего дополнительного конуса. Основные размеры некоррегированных конических зубчатых колес могут быть определены по следующим формулам. Диаметр начальной окружности: dд = m z. Диаметр окружности выступов: Dе = m (z + 2cos Φ). Диаметр окружности впадин: Di = m (z — 2,4cos Φ). Конусное расстояние: L= dд/(2cos Φ) По материалам учебника «Техническое черчение» Авторы: Е.И Годик, В.М. Лысянский, В.Е. Михайленко, А.М. Пономарев. Киев. 1972г Информация взята с сайта: http://slotcar-dz.com/chto-takoe-slotcar/modul-shesterni5 баллов

-

5 баллов

-

4 балла

-

Давно это было.Сейчас оборудование заброшено,но кое-что вспомнить стоит.В свое время, возникла производственная необходимость в изготовлении винтов и валов диаметром от 100мм и длинною 10 000мм. Что было сделано?Взят серийный станок и к нему на фундаменте была установлена дополнительная станина.Удавалось изготавливать детали приемлемого качества.4 балла

-

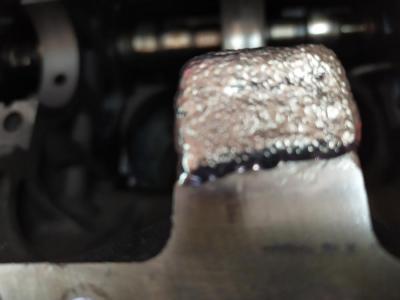

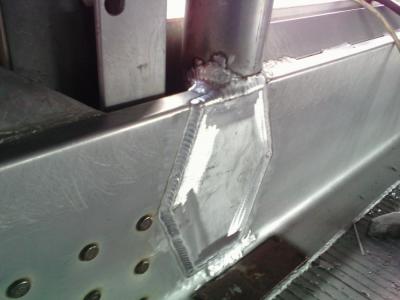

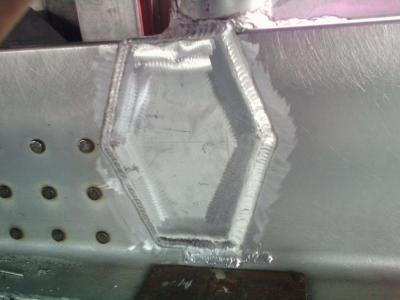

У блока выломали кусок резьбы. Было предложено вваривать втулку\бобышку глухую и потом нарезать и выводить,второй вариант вварить шпильку из нержавейки, и третий вариант - наплавлять для последующей обработки у станочников. Моторист скомандовал - наплавлять. Станочник попросил +5\6мм в обьему и не до дури по плоскости поддона (+3\4мм) "Александровский" Панч-11 нового розлива лег в плакировку очень ладно, в два слоя. Далее пруток СВ-08ГС, 3.2мм. WZ-8, горелка WP-20, сопло №6, педаль, предел 0-210 ампер. Вывод на плоскость поддона - тоже "панч". Каждый валик с проковкой,без ажиотажа и перегрева,пирометр в помощь.4 балла

-

3 балла

-

Спасибо за развёрнутый ответ) видимо покрытие и даёт этот странный запах. А я продолжу отчёт) Так вот при 2 полных днях загрузки рукавички стали гораздо мягче и не теряют своих защитных свойст, увеличения потертостей не заметил после первого дня (хотя крутил горячие железки больше чем вчера) неудобство хвата осталось только из-за размера (но и краги всегда велики, но более цепкие), за прошедшие полноценные два с половиной дня немного левая рукавица начала темнеть но не терять стойкости при том что не стесняюсь в удобстве держания горелки (припекает, но вполне терпимо. В обычных крагах рука секунд за 10 начинает гореть и можно скидывать подальше чтоб не сгорела рука). За два дня делаю вывод если ОЧЕНЬ не аккуратно использовать тогилен и ОЧЕНЬ аккуратно спилк, первый выигрывает раз в 5 минимум за 2 дня ( я смело при такой загрузке выкидываю пар 7-10 спилка за это время), ну и обещанное фото подкладки))3 балла

-

Если заказываете горелку в интернете, не поленитесь, и напишите продавцу о ваших "хотелках" ,какой разъём нужен, какое подсоединение к аппарату и БВО,могут получится небольшие казусы. Я заменю байонет, на более удобный, для пользователей иногда такое составляет проблему. Не пытаюсь "очернить" производителя, с его стороны все пункты соблюдены.3 балла

-

Смотрю, разобрался, как добавлять ссылки. Прошёлся лайками по нескольким постам, пока было время свободное. Турники у тебя - огонь! Мой, дык, вообще, смешным выглядит)) В комментариях показал3 балла

-

@Дмитрий54, надо залезть внутрь да посмотреть. Не думаю что там отбортовка есть, не помню таких бочек. Расскажу как делали вкратце... На бочку монтировали консольно балку с ручной талью, к донышку приваривали петлю за которую цеплялись, потом вырезали сектор болгарками, прихватывали на бочку пластины-направляющие по диаметру, по балке ставили торец на место.3 балла

-

Абалдеть,были же люди МАСТЕРА,ГИГАНТЫ ,и всё практически на энтузиазме.Так порой хочется вернутся в ту эпоху,всё крутилось и вертелось.Сейчас одна тоска от созерцания происходящего.3 балла

-

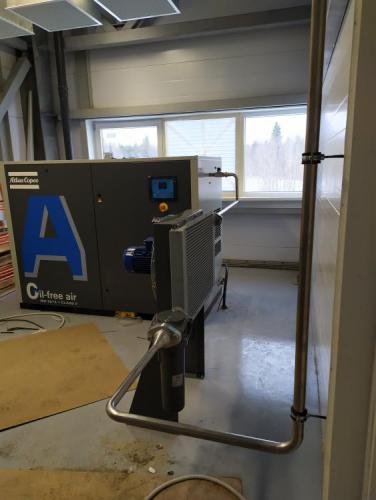

Ну что, еще немного раскроем тему нашего прибамбасинга... Проект так же не свежий, собирался несколько лет назад. Активно занимались изготовлением всяких водолазных аксессуаров, почти все нержавейка и сплавы алюминия, была потребность в анодировании. Без всякого опыта, на справочниках и интернете собирали установку для холодного/твердого анодирования алюминия, рабочая температура элетролита -5....-10. Рама из профильной трубы 40х20. Как показало время, трубу нужно было брать из нержавейки, черняжку прилично по ели реактивы. Испаритель/змеевик из титановой трубы, варил сам. Это был вообще первый опыт сварки титана, об этом можно отдельное повествование делать... Все наполнение из евро ящиков, ящик с электролитом обложен полистиролом. Стены около ванны и часть самой ванны закрыли АБС-пластиком. Компрессорная установка достаточно примитивная, бытового уровня, все элементы покупались отдельно, обиралось все самостоятельно. Вместо источника использовали по началу "НЕОН" ВД-201 АД, потом заказали у данного производителя специализированный блок с управлением через мод-бас. Ванна работает уже около 4 лет, температуру держит, серьезных проблем нет. Качество покрытия получается весьма не плохое, учитывая что ванна обошлась в более чем скромный бюджет...3 балла

-

2 балла

-

Вот взглянул я на их плазморез и скупая мужская слеза скатилось на небритую щеку. Мысли унеслись куда то далеко далеко в беззаботное детство. Я стою на стройке, жую гудрик и катая меж пальцев липучку смотрю на сварщика. Из за его спины летят искры, а под ногами, словно две черных змеи лежат кабеля. Они идут от здоровенного ящика из которого торчат две клемы. На которые хитрыми сварочными узлами примотаны кабеля змеи. Хорошо что кто то еще чтит традиции и выпускает такое оборудование.2 балла

-

Дают размазанную дугу, особенно в сочетании с синусоидальной или треугольной формой сварочного тока. Это позволяет варить сплавы с высоким содержанием кремния ( в народе именуемые "говносплавами) , без предварительного подогрева и без образования пор. Если работать с АМГ или чистым алюминием, то ничего. Там зачастую надо дугу сжать, герц 200 -250 на прямоугольнике.2 балла

-

Потребляет он только на пуске столько,когда работает он немного потребляет(эта тема уже на металлическом форуме пережована не раз)На станке стоит амперметр и видно сколько он потребляет.У меня от чайника счётчик быстрее моргает чем от станка.Никаких школьников,только 1к 62.Самый простой и надёжный станок.А запчастей на диреклоте на него хоть отбавляй,любые.Притом это как долгосрочное вложение,они только дорожать будут.Это не автомобиль а средство производства и весьма серьёзное.2 балла

-

Ребята, хочу сказать спасибо всем, кто вступил. Вместе - мы сила. Так может и до профсоюза дорастем2 балла

-

2 балла

-

2 балла

-

Данные перчатки состоят из 3-х слоев: наружный слой - ткань арамидная с полимерным покрытием "Тогилен ТП-300"; утеплитель - иглопробивное нетканное полотно из параарамидных волокон; внутренний слой - подкладочная ткань "Бязь" 100% ХЛ ГОСТ2 балла

-

@Kondor416, вот насчет поддержки друг друга - я "за"! Инструкция не помешала бы ) Также огромная благодарность всем, кто помог развитию моей группы!2 балла

-

@Олег TIG, мы связались с сервисом. Сейчас подскажем мастерам в чем проблема. И посодействуем гарантийному ремонту.2 балла

-

Не могу сказать, что всем будет интересно, посмотрел "обзорные экскурсии", много разного, просто для расширения кругозора, когда деньги идут не на яхты и мраморные зáмки, а на разные "технические игрушки". И про майнинг, и про электроподстанцию на участке, и про тепловые насосы, и про лазер на 1,5кВт, и про бионическую руку с ТБ, и про разные мелочи... Вроде близко к техническому уклону форума и многих здесь присутствующих. Не рекламы ради и продвижения каналов, мне с этого ни тепло не холодно, попало в рекомендации одно видео, а с него перешёл на сопутствующие. https://www.youtube.com/watch?v=LZJzF2-mueA https://www.youtube.com/watch?v=PZjCGWJg_6s https://www.youtube.com/watch?v=74PcNFCtUH42 балла

-

Да норм всё. Покупка любой вещи начинается с предварительной оценки хотелок, возможностей,перспектив. Возможности не только материальные стоит брать в рассчет но и интеллектуальные. То есть возможность изучения для последующей работы. Ни для кого не секрет что сейчас можно подкупить мозгов, если нет времени на изучение, или желания нет забивать голову. Потому я например взял пикомиг с синергетикой. Ибо разбираться в таинствах и тонкостях полуавтоматической сварки времени и желания не было. Включил и работай. Но цена... Точно так же я не горю желанием влезать в тонкости ремонта бу станков. Я не ленивый. Моя голова основной работой забита выше крыши. А сварка и прочая металлобработка это хобби и дополнительный зароботок. И необходимости обработки крупных заготовок нет. Как собственно и постоянной потребности. Потому станок должен быть новый, при этом не дорогой в своем классе. Кроме китая нет ничего удовлетворяющего этим требованиям. Да он дороже бу советских, но опыт восстановления за бабки не купишь. Доверять сие кому то, не зная лично никого, то же не мой путь. Да и тонны чермета в мастерской мне не нужны. Все это пока на уровне подбора инструментария для расширения возможностей в перспекииве. Не более. Теория, без практики и интереса на уровне взял деньги и пошел. Но уже столько узнал полезного))))2 балла

-

2 балла

-

2 балла

-

Подрастающее поколение наступает на пятки Короновирус не пройдет Жгем электроды и отрабатывам навыки швы Результат, кубик изготовленный самостоятельно Ну и пока доча варила. Папа занимался вот такой чепухой. Это клон. Связано с деревяшками. Дали образец и надо было сделать точно такую же. Но посадку на вал я сделал как оригинала, а надо было меньше(меня не предупредили) то пришлось втулить.2 балла

-

По началу работал итальянским(первое фото). Потом перешёл на "Шервин" и пока менять его не собираюсь.Высылают любыми компаниями по России,любыми рейсовыми маршрутками и и автобусами международных направлений. В процессе пользования вычислил один момент - лучшее хранение белого флакона вверх ногами(второе фото). р.с. краситель в осадке находится "почти на выходе"- уменьшается расход ввиду того,что сразу происходит окрашивание. А при стандартном хранении надо достаточно долго трясти.,иначе просто выдувает не перемешанную эмульсию.2 балла

-

Присоединюсь https://vk.com/primagazspb, вступите кому не сложно, сейчас времени на группу нет, но через несколько месяцев планирую делать уникальный и смешной контент (фотошопленные картинки по теме сварки, обзоры и распаковки сварочников, цикл дилетантских лекций про технические газы и смеси и обращение с баллонами и редукторами, а так же сравнение смесей в типовых сварочных соединениях с использованием разных сварочников) и выкладывать свои поделки художественные и скульптуры из металла и различных невостребованных деталей + выкладывать в группу редкие обучающие книги и видео, в том числе планирую добавить в группу все выпуски передачи "между молотом и наковальней". Не буду таить, конечная цель всего этого раскрутка нашей заправочной станции и ларька сварочного, если получится конечно же.1 балл

-

А нам и не надо.Тут важна повторяемость комплекса настроек, а не одной ручки.1 балл

-

1983. Но он не работал, больше стоял. Очень уж у него всё управление специфичное. Токарь который работает на 1к62 или 16к20 если его поставить на этот станок через пять минут пошлет начальника цеха подальше и откажется работать. Одна поперечка с делением 0,04мм чего стОит. Работать вроде не мешает, но при каждой размерной перестановке лимба конкретно подвисаешь подсчитывая на сколько надо сдвинуть лимб с ценой большой риски 0,4мм а мелкой 0,04мм... Хотя полный оборот нормален 10мм... Вот попробуй с ходу дать ответ(повернутиь лимб) сколько рисок в 33-х мм? А в 3,3мм? Сейчас линейки поставили, проблема отпадет сама собой, а до этого подвисать приходилось конкретно. Вторая неприятная особенность - крепление задней бабки гайками... Гаечный ключ в руки и вперед... Тоже неудобно, но не критично. Мы наверное туда гидроприжим потом поставим с гидроаккумулятором. Третье - нет ускореной. С непривычки давишь кнопку которой нет. Но подачи на столько легкие и плавные, что в принципе нормально работается без ускоренной. (Ускоренная появится потом, при установке сервоприводов) Четвертое - автоматическая подача с фартука включается только в одном направлении, направление переключается с КПП на передней бабке. (Изменится потом, при установке сервоприводов) В общем при всех своих огромных плюсах, станок непривычный и на серийных изделиях неудобный. Потому и дожил до наших дней в девственном состоянии. На нем просто никто не хотел работать.1 балл

-

Эх и жаркая у вас тут дискусия завязалась товарищи... Вот сразу видно, нет во владении ни старого советского чугуна, на китайского тонкостенного ..... литья... Предлагаю все таки рассматривать оборудование с точки зрения его предназначения и возможностей. Как я упоминал выше, имею в наличии два токарных станка отечественного производства, ИЖ 1И611П (квадратный) и Samat 400м (аналог 16Б16КП). Оба станка в одинаковых условиях у меня показывают одинаковые показатели точности, валик длиной 200мм, диаметр около 45...50мм, без поджатия центром, отклонение по всей длине не более 0,01мм. При этом у "Ижика" проходное отверстие в шпинделе 24мм, у "Samat" 57мм, какой лучше? Наверное лучше тот у которого больше, а если максимальный, целевой диаметр заготовки 15мм, нахрена корячить здоровенную бабку и переплачивать за мотор который потребляет почти в 2 раза больше? Жесткость, часто ее упоминают, а то на сколько она различается по факту? Это можно понять только имея опыт работы в варианте аналогичном моему. Раньше мне ребята кто работает на станках весом около 2,5...3,5 тонн говорили, "Хрен ли там скоблить за зря, вот на нормальном станке, как дал колуном, 5...10мм на радиус за проход"... Дико это звучало, а потом сам по пробовал на своем "большем" станке и мягко говоря удивился, реально режет с такими значениями, совершенно не напрягаясь... Вот тут то и получается что большой точно лучше, так как производительнее, а на хрена, если максимальный, целевой диаметр заготовки 15мм и снимаешь по десятке... Что касается вопроса "Чермет" промышленного класса или "Китай" хобби уровня. Опять же смотрим задачи, если есть возможность и желание оживить "чермет", берем его, если нет желания или возможности то новый "Китай"... И все это при условии того что оба варианта обеспечат в итоге требования к точности и так далее... По себе скажу так, если нужны одни параметры иду работать на один станок, если другие то на другой, иначе на хрена их два покупать1 балл

-

Мы работаем в таком ключе,если металл чернуха новый, алюминий или нержа свежий,то эпоксидный. Если есть начальный очаги коррозии,то кислотный.1 балл

-

Или то,или то, т.к. они между собой не стыкуются. Но каждый хорош для своих условий.1 балл

-

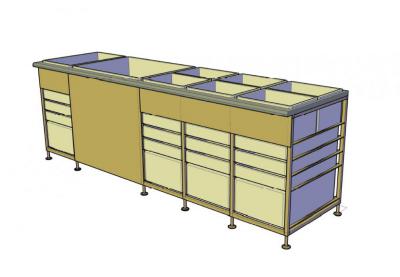

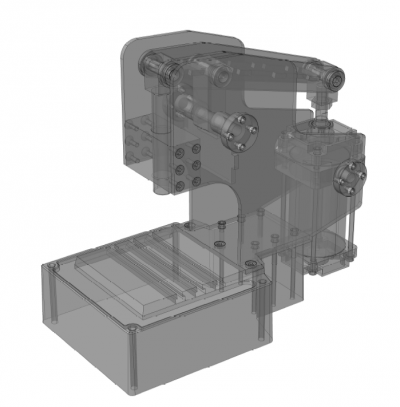

Все делятся чем то интересным, пожалуй тоже опишу один из интересных на мой взгляд проектов. Проект не новый, был реализован около 3 лет назад. Появились серийные изделия, для которых нужно было гнуть детали в виде буквы "U" из прутка диаметром 5мм. Купили ручной гидравлический пресс, но как оказалось делать на нем данные детали, даже по 4-5 штук за один цикл очень долго. В итоге решил сделать пресс на пневматической тяге) Были сделаны расчеты, сделан проект и закуплены подходящие комплектующие. Далее заказаны детали в инструменталке и на лазерной резке. Ну и собственно сборка Все детали пресса, за исключением листовины с лазерной резки изготовлены из стали Х12МФ и закалены. Во всех серьгах, крышках и колонке есть тавотницы, так же предусмотрены канавки для распределения и удержания смазки. Усилие пресса при давлении 8 атм. около 5 тонн. Максимальный ход пуансона 50мм. Как оказалось, вещь просто не заменимая, сейчас под него есть целая куча оснастки для гибки, вальцовки, запрессовки и так далее. Пара примеров, вальцовка. Сейчас в работе аналогичный пресс1 балл

-

"Корейскую" морковку делал. Скумбрию в горчичном рассоле купал. Сало на базаре покупал. Чай заваривал . Лимон и мёд добавлял. Чарку не наливал.1 балл

-

Серебрится на воде лунная дорожка.Мчит по ней, полна людей, груженая пирожка. Ходят мышцев бугорки на могучих спинах, Весла тянут мужики, путь срезая длинный. На пироге средь корзин груз запрятан ценный. Ждет его мужик один, сварщик опупенный. Под циновкой аппарат, кемппи величают. Вот хозяин будет рад если повстречает. Но ещё веслом махать,месяц глядя в дали. Мог бы ближе заказать, но видно разобрали.)))1 балл

-

1 балл

-

Редуктор разморозили от манипулятора. Порвался сальник стала попадать вода и результат. Второй пациент только в значительно худшем состоянии прибыл на ремонт, разделку и подготовку не заснял. Во время сварки верхняя крышка была притянута к корпусу для сохранения геометрии. Проверку на керосин прошли оба пациента.1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

@владимир из камышина, я почему-то всегда считал, что самые ответственные швы варятся именно РАДС, т.к. меньше всего охрупчивают околошовную зону. Есть кино в интернете где показаны одинаковые образцы, заваренный тремя видами электросварки. Образцы подвергаются изгибу. Самый хрупкийшов- РДС, шов, выполненный РАДС не отличается от основного металла. Рамы серьёзных багги варят аргоном итд. Отсюда и вопрос у меня такой возник.1 балл

-

@владимир из камышина, Главная особенность это разделка кромок плазменным резаком(потому что ломаются обычно там где даже резаком сложно подлезать). Если нет возможности проварить корень, то за сварку рам лучше не браться. Первый проход проварка корня; ток 100А проволока Св08 1,2мм газ смесь Ар + СО2 20% короткими валиками с лева на права поперек трещины с прерыванием дуги и не перегревая металл, но с образованием обратного валика. Второй и третий проход ток 110А точно так же но валики должны быть тонкие и перекрывать друг друга. Четвёртый проход ток 120А валик во всю ширину разделки с небольшим заходом на основной металл, валики плотные и в зависимости от теплопотерь можно сплошным швом, но не перегревая металл(3-5 валиков и прерывание дуги( если честно, то каждый случай сварки рам очень индивидуальный)). Пятый валик перекрывает в каждую сторону минимум 5 мм варится так же но без прерывания дуги. Шов получается широкий выпуклый довольно ровный. Вертикал варится только с верху вниз. Если клиент просит скрыть следы сварки, то пятый валик не варится. Таким способом варю с 1994г правда раньше с СО2 и проволокой 1мм, а ток такой же. Правда гиморно это и долго, иногда на 30см шва уходит целый день(с подготовкой).1 балл

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)