Лидеры

Популярный контент

Показан контент с высокой репутацией 28.04.2016 во всех областях

-

Почти полгода не касался сварки трубы ПА , мелочь не в счёт . Дорвался , немного , правда . Отводы продолжают радовать , уже и 219 с сюрпризом - надо звонить президенту , чтобы навёл порядок в этой сфере . Иначе - никак . "Разбил" по-братски , сварка с визуальным контролем Очередной объект на стартовал на место своей дислокации15 баллов

-

собрал все в кучку , теперь инструмент брать в руки приятно и работать намного приятнее трубку нашел полипропилен ,обрезок был, сами ручки подгонял сразу в станке чтоб было чуть больше 20мм в ф и смотрятся интереснее с белой трубкой и заподлицо как раз вышло с ручкой пару ручек сделал для дверей у верстака 3 ящика у меня там мелочевка разная .так вот они сиротинушки были без ручек,нарезал я клопов так сказать шуткой.маслят ) в получились удобные ручки , на саморезы 36 по дереву посадил и все туго закрутилось9 баллов

-

7 баллов

-

7 баллов

-

6 баллов

-

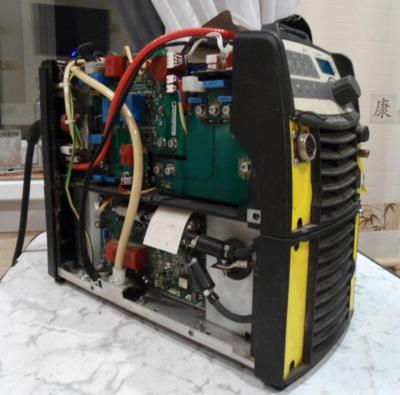

Отмечусь. Ругать уже поздно, куплен Lorch T220 . В воскресенье выкроил время помучить его(дома ремонт). 30 герц переменка, сразу подумал что что-то не так, ан нет. Звук мягкий и прям успеваешь замечать смену полюсов. Горелка пока TBI SR17, лежала без дела, а купить оригинальную бюджета уже не нет и по ходу надолго. Диагноз - сам себе поставить не берусь, но по ходу оно .6 баллов

-

6 баллов

-

5 баллов

-

5 баллов

-

4 балла

-

Звонил и договорились , проволочку на пробу примет Сергей http://websvarka.ru/talk/user/5863-metromaxi/ , он все равно на днях ко мне собирался . Вот и испытаем с ним вместе.4 балла

-

4 балла

-

@МАГ, Валере @selco, почти в Москве и его опыту можно доверять не проверяя.4 балла

-

Всем привет, меня зовут Руслан. Где то два года работал монтажником дробильно-размольного оборудования, там в каждой бригаде был сварщик. Иногда просил у них держак ,поварить, в общем, было интересно. Запомнилось, как удивлялся, когда старик сварной электродом "пятеркой" приваривал "американку" к трубочке ,по которой шла жидкость на домкрат для подъема мельницы, я ему говорю - может, "троечка" нужна, а он - да какая разница.. Заварил, давление дали - ничего не течет. В другой раз пришел к нам после училища сварщик, по третьему разряду. А там такая штуковина, бутара называется, метра 2,5 в диаметре, по виду - как конус усеченный, с одной стороны фланец по большему диаметру приварен (этой стороной бутара к мельнице крепиться), внутри из прямоугольных пластин несколько спиралевидных витков от одного края до другого, и отверстия миллиметров 20 диаметров по всей поверхности конуса насверлены, довольно часто. Так вот этому сварщику дали гайку М75 или М65, где то так, и сказали приварить её по центру тяжести этой бутары, что бы потом туда трос просунуть , в петлю кусок арматуры и мостовым краном куда надо ,доставить бутару. Два раза он эту гайку швом обошел, потом мне говорит - переживаю, не оторвется ли? Ну в общем, не оторвалось ничего. В те же годы у электрика на работе купил с доставкой сварочный самодельный трансформатор, кило 40, не меньше, кабель по объявлению приобрел, тяжеленный, начал варить ворота на переулок. Электроды липли, варилось тяжело)) Потом понял, что это были электроды УОНИ. Некоторые электроды варили нормально, я примечал, что у них обмазка в крапинку)), а не чисто светлая. Потом к нам повадились местные медвежатники, и увели из сенец и велик, и сварочник (на багажник небось поставили). Ну и ладно. Потом, уже через пару лет, приобрел "Хелпер", тоже интересная история была. С трех фаз у меня провода идут от счетчика на колодку из эбонита, с зажимами под винт, и там никак я не обозначал, где ноль, где фаза. Под винты я обычно крепил удлиннитель для сварочника. И вот стал пробовать Хелпер в первый раз. И чего то переклинило, и проводки закрепил не на ноль/фаза ,а на фаза/фаза. И индикаторной отвертки че то под рукой не оказалось. Проверил лампочкой - горит. Ну думаю, все норм. Включаю Хелпер - трах бабах дым. О мать твою, думаю, не повезло. Отнес в магазин, поменяли, удивились, что брак, но поменяли. Приношу новый домой, история повторяется. Но второй крепче оказался. Потом, когда я спалил магнитофон кассетник, до меня дошло, что лампочка то может гореть и на фаза/фаза и на фаза/ноль, а серьезный прибор на фаза/фаза перегорает. Ну, сделал фаза/ноль на переноску, включил уже опять второй Хелпер, ничего, работает нормально. Хотя все же что то в нем навернулось. Но работает. А сейчас у меня САИ200, с повышенным током на зажигание электрода, немного электродов ОК46 и МР3. Потом на стройке год работал сантехником, пробовал газовой горелкой чего как поделывать, запомнил, совет, что эжектор лучше вынимать, так как если надо вырезать отверстие в трубе, то он не позволит. Потом закончил курсы на электрогазосварщика и два года работал в гостинице на сантехучастке сварщиком. Запомнилось, как надо было сделать шов на стыке 76й трубы, через операционный вырез, сделал вырез, болгаркой, потом варю стык изнутри горелкой - а металл не сливается в расплаве, а ложится отдельно . А там солевой раствор, в общем по трубе этой качают насосы, такая там система охлаждения, для охлаждения холодильников с продуктами, больших таких. И соль, высыхая, не дает сплавиться металлу. Только электродом смог пройтись и надежно все получилось. Там же узнал, что на трубе надо проходить шов дважды, для надежности, что бы не гонять людей зазря воду спускать. Там мне дали за счет организации поучиться на курсах аргонодуговой сварки, это дело хорошее, только постоянно этой сваркой не варил, только шов на фланце разгонял, да запаял трещину на полотенцесушителе, это из полезного. Потом сократили. Через год после, работал сварщиком два года на монтаже металлоконструкций корпусов одного завода, там работа на высоте была, с монтажным поясом, там чего то устал сильно, лазить по прогонам этим ( это швеллеры, которые по типу досок на стропилах, только крыша не деревянная, а из металлопроката). сейчас в одной электромонтажной конторе сметы делаю, и всякие акты и бумаги. иногда дома по хозяйству сваркой делаю дела.4 балла

-

3 балла

-

3 балла

-

@metromaxi, молотком по горячему, пока шов не остыл. там только лёгкая проковка нужна, а не со всей дури ложится короткий шов (100-120 мм) и сразу проковывается. правда это относится только к холодной сварке. по полугорячей и горячей ничего сказать не могу.3 балла

-

Сергей возьмет проволочку и как ко мне попадет то с ним и испытаем . Главное есть на чем пробные швы положить , картер от бензопилы несколько штук валяются и еще что то магниевое есть, нужно порыться в "закромах". Немного терпения наберитесь.2 балла

-

@ssql,До появления инвертора, все сервисники, гаражники использовали трансформаторные ПА. Инвертор легче, лучше. Все перечисленные сварят и тонкое и толстое (если сварщик может).2 балла

-

Вот оно. https://youtu.be/yF3VfUd--Yo http://www.wonkeedonkeetools.co.uk/media/wysiwyg/19VP-Vice-Plates-Emily/19VP09/19PV-09-02_TBTW.jpg Ну кто первый нарисует и на лазере вырежет? )))2 балла

-

Вы бы хоть посмотрели кто есть кто. А потом про Эсаб и тупость говорили.Тут больше о Вашем невежестве пост говорит и о неуважении к обществу. Вырученные деньги от продажи этой платы для Эсаба капля в море. И им пофиг, кто и что будет переделывать.2 балла

-

дааа) бывает что то глючнет, я ее на солнце вынесу полежит и все ок потом )2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

2 балла

-

@krech, ничего не имею против Вашей работы. Просто хочу сказать что ПАНЧ в полуавтомате работу эту не сделает (хорошо как хотелось бы). И даю советы не исходя из теоретических изысканий а на основе опыта. Чугун разный бывает на постелях? Нет наверное степень засраности маслом разная. Когда совсем плохо - выжигаю горелкой за несколько проходов. Становится лучше. Просто Вы швы поперечными косичками кладете, мне привычней в данной работе капли. На первых фото блок с самосвала Либхер, на второй партии фото МАН2 балла

-

Крутить нечего там по поводу температуры, только замена. В наборе идет датчик холла, плата управления и наклейка новая на переднюю панель. Пришлете копию чека или что там было от интернет-магазина? Для гарантии нам важно знать, что аппарат официальный, даже если это было и "до". А так - заказной номер набора 0700300816.1 балл

-

1 балл

-

Китай смог затащить к себе всевозможные технологии и производят комплектацию для всего мира. Китайская экономика - вторая экономика в мире, и, мне кажется, что это достойно уважения. Кстати, для информации, сборка плат для этих источников осуществляется не в Китае, а Венгрии на роботизированных комплексах, без участия людей. А про поляков - так они такие же люди, как и мы с вами!1 балл

-

я на 3,5м/мин 19-20В даю, а вы на 5м/мин всего 19В. Явно мало. Загаженность сопла на проплавление и красоту шва не влияет, если, конечно, не в усмерть загажено.П.С.: тавровые швы требуют форсированных режимов тока и щадящих настроек газа.1 балл

-

Добрый день! Мы тоже не модерируем этот раздел и пока не собираемся. Любой человек имеет право высказать свое мнение о нашей продукции, и обратная связь для нас важна. Однако мы оставляем за собой право игнорировать откровенный троллинг, не подкрепленный никакой фактической информацией. С уважением ко всем форумчанам,1 балл

-

1 балл

-

@Max, @selco выводы должен делать из Вами прочитанного? Он уже все выводы много лет назад сделал, теперь Ваша очередь........... Думай, голова! Шапка куплю.1 балл

-

1 балл

-

1 балл

-

когда мне в начальник гока говорил что люди по 4 разряду работают, а я пацан зеленый на 5 мечу. мой ответ был "можно 20 лет водку пить и не чего не уметь" перечитанна масса литературы странные вы книжки читаете=) любую книгу ПТУ взять Маслов (самая популярная) Чернышев (по ней учился) там в разделе РАДС, базовые вещи описаны на 1-1.5 страницы1 балл

-

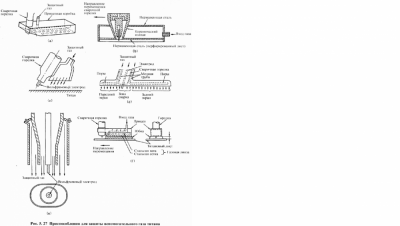

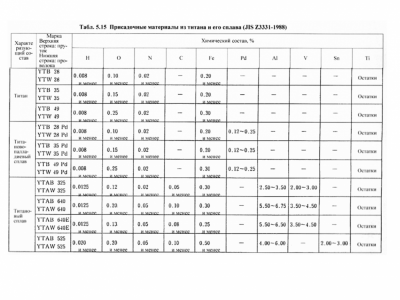

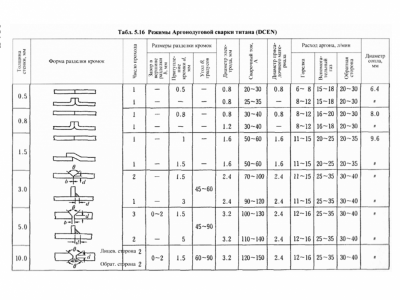

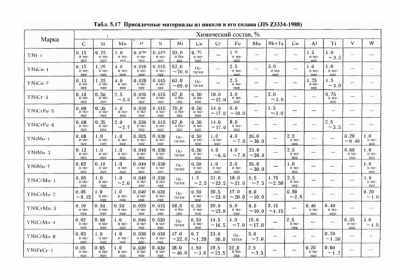

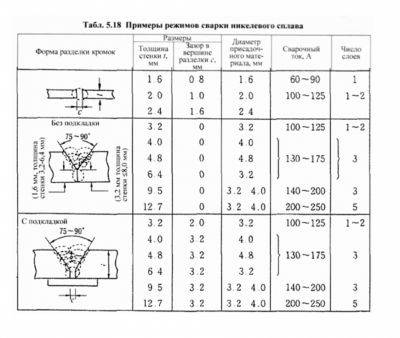

5-7 СВАРКА ПРОЧИХ СПЛАВОВ 5-7-1 Титан Благодаря превосходству по коррозийной стойкости титан применяется к коррозийно-стойким деталям в химической промышленности, деталям летательного аппарата, материалам, устойчивым против коррозии от морской воды, и пр. Титан при высокой температуре, реагируя на кислород или азот, склонен к повышению свой хрупкости, так что при сварке нельзя выставлять зону сварки и зону, нагретой до высокой температуры, на воздух. Следовательно, необходимо принять меры по предотвращению окисления и азотирование зоны сварки не только в процессе сварки, но и в процессе охлаждения, установив на горелку для Аргонодуговой сварки приспособление для защиты вспомогательного газа и подавая аргон в большом количестве. На рис. 5.27 представлены примеры этих меры. Перед началом сварки тщательно протирают поверхность разделки кромок, прилегающую к ней зону и присадочный металл ацетоном, спиртом или т.п. Чтобы удалить оксидную пленку, выполняют химическую переработку жидкой смесью из 2 - 4% фтористоводородной кислоты и 30 -40% азотной кислоты при температуре не больше 60°С в течение порядка 30 сек, потом незамедлительно промывают в проточной воде в течение порядка 1 часа, протирают ацетоном и просушивают. Также для предотвращения возникновения раковин полезна полировка стальной щеткой, наждачной бумагой или т.п. Титановые присадочные материалы для сварки классифицируются стандартом на них, приведенном в табл. 5.15. не только по палладию, алюминию, ванадию и прочему составу сплава, но и по содержанию кислорода. Присадочные материалы оказываются самым склонными к загрязнению, когда подаются в дугу высокого температуры, так что следует обращать тщательное внимание, чтобы в процессе сварки присадочные материалы не выходили за пределы защитного газа и не соприкасались с атмосферным воздухом. Аргонодуговую сварку титана целесообразно вести на постоянном токе с положительной полярностью (DCEN), дугу зажигают, совместно применяя высокую частоту. Как электрод предпочитают применять вольфрамовый электрод. В табл. 5.16 приведены режимы Аргонодуговой сварки титана. Когда сварные швы загрязнены кислородом или азотом, степень окисления или азотирования можно определить по состоянию окрашивания. Если участки приобрели темно-синий цвет, то их нужно удалить и повторно сварить. В специальных случаях используют сварочную камеру и в пей производят сварку, вытянув из нее воздух полностью и заполнив ее инертным газом. Если форма и размеры свариваемых объектов ограничиваются размерами сварочной камеры, можно исключить воздействие воздуха полностью, что способствует идеальной сварке. 5-7-2 Никель и его сплавы Благодаря превосходной теплостойкости и коррозийной стойкости, никель и его сплав широко применяются при едкой окружающей среде. В частности, никель выдерживает каустик и прочие щелочные растворы и применяется как щелочеетойкие материалы. Затруднение при сварке заключается в образовании раковин и горячих трещин. Сварку TIG ведут на постоянном токе с положительной полярностью (DCЕN). Чтобы предотвратить раковины целесообразно применять присадочные материалы с пониженным содержанием кислорода и азота, с целью раскисления и денитрификации к присадочным материалам добавлять алюминий, титан и пр. Для предотвращения горячих трещин, понизив содержание серы, углерода, кислорода, фосфора, кремния, предотвращают образование эвтектической смеси с низкой точкой плавления. Монель, содержащий в себе никель в доле 63 - 70%. медь 26 - 34%, железо, марганец и кремний в незначительной доле, хорошо выдерживает воздействия воздуха и морской воды, и превосходит по кислотостойкости. так что находит широкое применение в судостроении, пищевой, бумажной, фармацевтической, нефтеперерабатывающей и прочих химических промышленностях. При сварке монеля затруднение заключается в раковинах и микротрещинах. Для предотвращения их образования целесообразно уменьшать содержание примесей и добавлять алюминий и титан в подходящем количестве так же. как в случае никеля. Инконель, содержащий в себе никель в доле 76%, хром 16%. железо 8%. превосходит по перерабатываем ости, поддастся горячей и холодной обработке, превосходит по коррозийной стойкости, выдерживает окисление при высокой температуре не менее 900°С и считается превосходящим материалом. Он находит широкое применение в летательных аппаратах, ядерных реакторах, молочном хозяйстве и различных химических промышленностях. Затруднение при сварке заключается в горячих трещинах. Добавлением магния, кальция и пр. понижают чувствительность к горячей трещине. Марка и состав присадочных материалов из никеля и его сплава и режимы сварки с их применением приведены в табл. 5.17 и 5.18. Эти сплавы, в общем, обладают широкой зоной температуры затвердевания и склонны к трещине вследствие того, что на границах зерна разделяются примеси с низкой точкой плавления. В связи с этим имеет немаловажное значение не только выбор свариваемого материала, но и понижать при сварке температуру перед наложением последующего слоя, избегать колебательного движения и вести сварку по возможности на слабом токе и узким валиком. Кроме того, при сварке стыковых соединений обратная сторона склонна к загрязнению атмосферным воздухом с последующим образованием раковин, так что немаловажное значение имеет использовать подкладку или вести сварку, подавая защитный газ с обратной стороны.1 балл

-

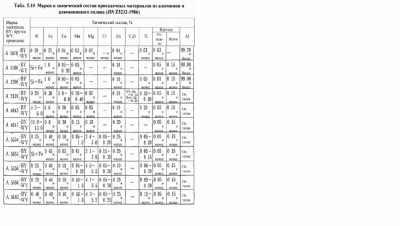

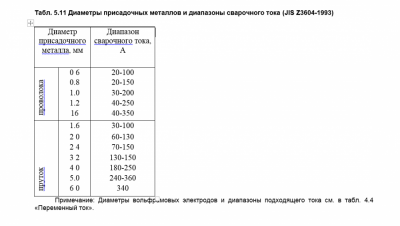

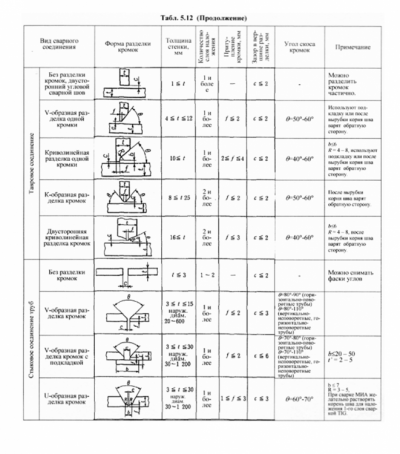

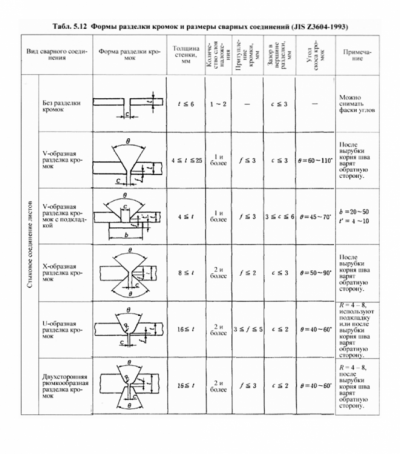

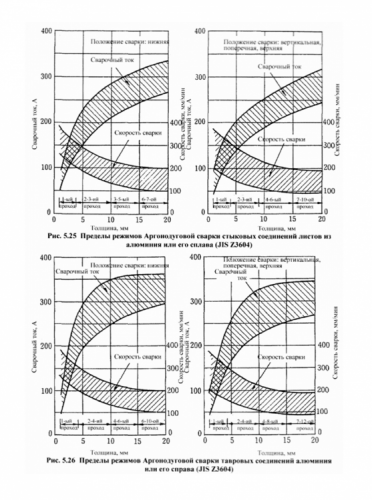

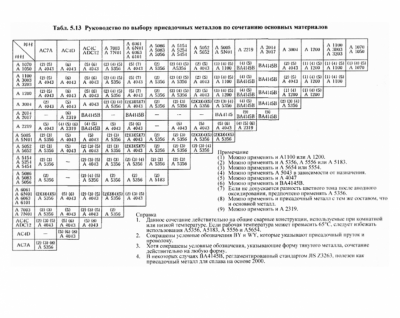

5-5 СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ Алюминий и его сплав, точка плавления которых находится в пределах 480 - 660°С. представляют собой металл, крайне склонный к окислению, так что для них применяется исключительно дуговая сварка в среде инертного газа. Алюминий и его сплав, удельный вес которых не велик и равен 2,7. удельная электропроводность и удельная теплопроводность которых велики, превосходят по свойству при низких температурах, коррозийной стойкости и перерабатываемоси, и относятся к полезному материалу. Следовательно, они применяются к летательным аппаратам, железнодорожным подвижным составам, судам, резервуарам для хранения сжиженного природного газа, машинам для химической переработки, сосудам высокого давления, теплообменникам, холодильным машинам и т.д. Однако их коэффициент теплового расширения в 2 раза больше чем сталь, так что размер деформации при сварке склонен к увеличению. При Аргонодуговой сварке как источник питания применяют переменный ток, пользуясь эффектом очистки, разрушают пленку оксидов алюминия, которая покрывает поверхность основного металла тонким слоем и не склонна к расплавлению, и тем самым облегчают процесс сварки. В табл. 5.10 приведены присадочные металлы для Аргонодуговой сварки алюминия и его сплава. Также в табл. 5.11 и 5.12 приведены диаметры присадочного металла и формы разделки кромок, на рис 5.25 и 5.26 представлены диапазоны режимов Аргонодуговой сварки стыковых и тавровых соединений листов. Кроме того, сочетание основных металлов с присадочными материалами также регламентируется в виде стандарта на производство работ по дуговой сварке в среде инертного газа, как представлено в табл. 5.13. Грязь и влага, прилипшая к поверхности присадочных металлов, грязь на разделках кромок. влажность в атмосфере может быть причиной образование раковин, так что следует обращать внимание на очистку разделок кромок, в частности, эксплуатацию и хранение присадочных металлов. В некоторых случаях понадобится предусмотреть сварочное помещение, в котором поддерживается низкая влажность для производства сварки.1 балл

-

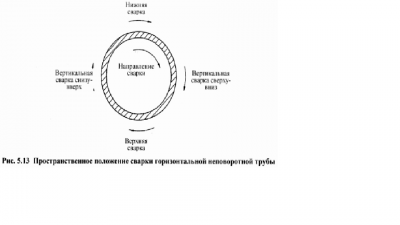

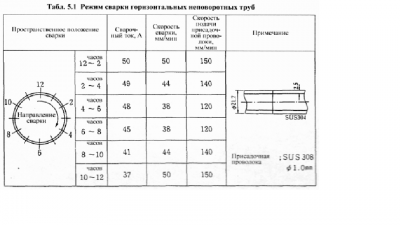

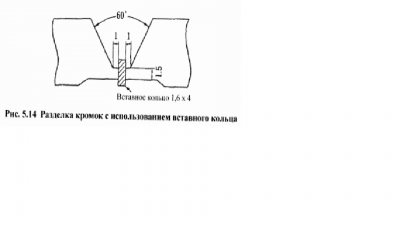

5-3 СВАРКА НЕПОДВИЖНЫХ ТРУБ ВО ВСЕХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ 5-3-1 Переключение режимов сварки В случае сварки горизонтальных неповоротных труб, как показано на рис. 5.13. в процессе 1 прохода сварки получается 4 положение сварки, а именно нижняя сварка, вертикальная сварка сверху-вниз, верхняя сварка, вертикальная сварка снизу-вверх. Поскольку глубина проплавления, внешний вид сварного шва, вытекание капель расплавленного металла, форма обратного валика и прочие факторы обрабатываемости сварки различаются по каждому пространственному положению, при одинаковом режиме сварки для всех положений трудно получить однородный хороший результат сварки. Чтобы справится с изменением положения сварки, как правило, автоматам сварки неповоротных труб предусмотрена функция последовательного автоматического переключения установленных 6-8 видов режима сварки. В табл. 5.1 приведен пример этой функции. Пространственное положение сварки показано в виде часов. В некоторых случаях, когда требуются высокие эксплуатационные качества сварных швов, с целью получения устойчивых обратных валиков применяют вставное кольцо, как показано на рис. 5.14. При использовании вставного кольца не понадобится присадочный металл, и, если дают вставному кольцу расплавляться полностью, формируется обратный валик, что облегчает работу и приносит устойчивость результатов. Кроме того, если при установке вставного кольца децентрируют его так, чтобы в позициях вертикального положения сверху-вниз и верхнего положения выступ во внутреннем направлении получился больше, можно предотвратить впадину обратного валика.1 балл

-

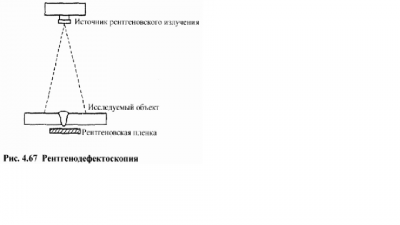

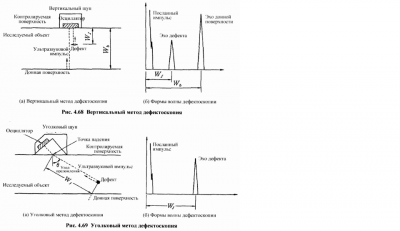

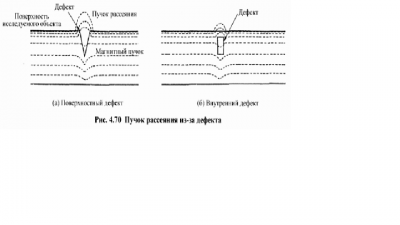

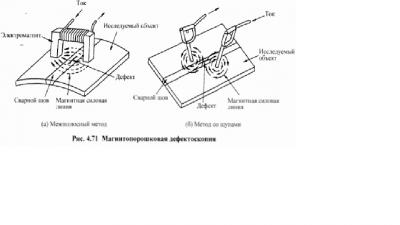

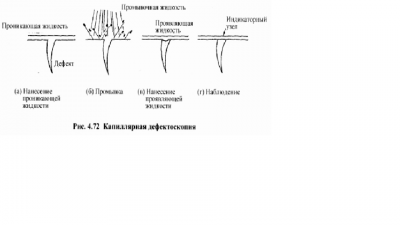

4-9 НЕРАЗРУШАЮЩИЕ ИСПЫТАНИЯ ЗОНЫ СВАРКИ 4-9-1 Вид неразрушающих испытаний Чтобы убедиться в том, что сварные швы удовлетворяют заранее установленным эксплуатационным качествам с учетом цели использования, рабочих условий, рабочей среды и т.д., производят различные испытания и по их результатам судят о приемке сварных швов. Внешний осмотр, производимый визуально, позволяет обнаружить дефекты, раскрытые на поверхности с относительно большими размерами, но не позволяет обнаружить внутренние дефекты, мелкие поверхностные дефекты и пр. Разрушающие испытания, при которых разрушают, деформируют, химически обрабатывают и т.д. сварные швы, позволяют подробно проверить внутренние дефекты, мелкие дефекты и прочие характеристики сварных швов, но не могут быть применены к действующим изделиям. Неразрушающие испытания позволяют проверить внутренние дефекты, мелкие дефекты и пр. сварных швов, не нарушая форму, размеры и эксплуатационные качества изделий, и в основном находят применение следующие 4 вида; (1) Рентгенодефектоскоиия (RT) (2) Ультразвуковая дефектоскопия (UT) (3) Магнитопорошковая дефектоскопия (МТ) (4) Капиллярная дефектоскопия (РТ) Среди этих 4 видов испытаний для обнаружения внутренних дефектов применяются ренттенодефектоскопия и ультразвуковая дефектоскопия, для обнаружения поверхностных дефектов применяются магнитопорошковая дефектоскопия и капиллярная дефектоскопия. 4-9-2 Рентгенодефектоскопия Рентгенодефектоскопия, находящая широкое применение в качестве неразрушающих испытаний сварных швов, представляет собой метод обнаружения, в основном, внутренних дефектов с помощью рентгеновских лучей или гамма-лучей, как показано на рис. 4.67. Когда облучают сварной шов рентгеновскими лучами от источника рентгеновского излучения, рентгеновские лучи, прошедшие через сварной шов, засвечивают рентгеновскую пленку, расположенную на задней стороне исследуемого объекта. Если сварной шов обладает раковинами, трещинами и прочими полостями или шлаком и прочими инородными включениями, рентгеновские лучи не затухают так, как проходят через нормальные части, и засвечивают пленку интенсивно. В результате этого при проявлении одни участки, обладающие дефектами, темнеют, и тем самым можно обнаруживать размеры, формы и положения дефектов. Этот метол испытания позволяет оставлять результаты испытаний в виде пленок, так что обладает способностью к регистрации и сохранению, и находит частое применение в разных областях. В связи с тем, что используются радиоактивные лучи, вредные для организма, этим методом испытания могут заниматься только те, кто прошел государственный экзамен. 4-9-3 Ультразвуковая дефектоскопия Ультразвуковые волны по своему свойству распространяются внутри твердого тела или жидкости прямолинейно и отражаются, если на пути волн встречаются дефекты или прочие инородные предметы. Ультразвуковая дефектоскопия пользуется этим свойством для проверки сварных швов на наличие внутренних дефектов. Метод испытаний в основном подразделяется на два, а именно на вертикальный метод дефектоскопии и угловой метод дефектоскопии. На рис. 4.68 представлена вертикальная дефектоскопия. Как показана на (а), приводят щуп со встроенным осциллятором в контакт с поверхностью исследуемого объекта и посылают внутрь последнего ультразвуковые импульсы. В нормальных участках ультразвуковые импульсы отражаются от донной поверхности и воспринимаются щупом как эха донной поверхности. Однако, если во внутренности имеются дефекты, то ультразвуковые импульсы отражаются от них и превращаются в эха дефекта. В результате щуп воспринимает эхо дефектов и эхо донной поверхности. Нa ультразвуковых дефектоскопах для индикации используются приемные телевизионные трубки, которые при наличии внутреннего дефекта отображают его в виде формы, как показано на (б). Поскольку скорость распространения ультразвуковых импульсов постоянна, по местоположениям эха дефекта можно определить глубину дефекта (Wj), по местоположениям эха донной поверхности - толщину стенки (Wь). Этот метод дефектоскопии дает ультразвуковым импульсам проникать в исследуемый объект перпендикулярно к нему, так что подходит к обнаружению дефектов, параллельных его поверхности, и находит применение к сварным швам таврового соединения и углового соединения. На рис. 4.69 представлен угловой метод дефектоскопии, при котором ультразвуковые импульсы проходят наклонно. Поскольку распространяются наклонно, после отражения от донной поверхности ультразвуковые импульсы не возвращаются в щуп, и не появляется эхо донной поверхности. Необходимо вычислять местоположения возникновения дефекта, основываясь на угле падения, угле преломления (О) и расстоянии до точки возникновения эха дефекта (Wj). Данный метод дефектоскопии в основном применяется к сварным швам стыковой сварки с разделкой кромок. 4-9-4 Maгнитопорошковая дефектоскопия Если намагнитить магнитное тело, которое обладает трещиной или другим дефектом близко к поверхности исследуемого объекта, как показано на рис. 4.70 магнитный пучок внутри исследуемого объекта обходит дефекты, которые имеют большое сопротивление, и частично превращается в поток рассеяния. Если, заранее осыпав поверхность исследуемого объекта тонким однородным слоем магнитного порошка (железного порошка или пр.), намагничивают исследуемый объект, магнитный порошок сосредоточенно всасывается к местам, где появляется пучок рассеяния, что позволяет обнаружить дефекты и определить их местоположения. Этот метод испытания называется магнитопорошковой дефектоскопией, и при использовании магнитного порошка, цвет которого четко контрастирует с цветом поверхности исследуемого объекта, позволяет обнаружить мелкие дефекты, которые обнаружить невозможно невооруженным глазом. Как показано на рис. 4.71, для генерации магнитного поля применяется (а) межполюсный метод или (б) метод со щупами. Исследуемые объекты ограничены стальным или прочими ферромагнитными материалами. Этот метод не применяется к нержавеющей стали, алюминиевому сплаву и прочим материалам, которые не поддаются намагничиванию. Этот метод испытания обладает высокой чувствительностью к обнаружению дефектов, расположенных на. и близко к поверхности. Но он не эффективен для обнаружения внутренних дефектов, на которых пучок рассеяния не склонен к генерации, и во многих случаях применяется для обнаружения дефектов на поверхности разделки кромок, поверхности, подвергшейся дуговой строжке или устранению дефектов для восстановления. 4-9-5 Капиллярная дефектоскопия Как показано на рис. 4.72, (а) дают проникающей жидкости красного цвета проникнуть в выходящие на поверхность дефекты, (б) потом удаляют избыток проникающей жидкости с поверхности, промывают ее, (в) наносят проявляющую жидкость белого цвета, в результате (г) проникшая в дефекты жидкость выходит на поверхность и образовывает индикаторные узлы красного цвета на белом фоне. Поскольку индикаторные узлы появляются красного цвета, контрастного с белым фоном, и шириной больше, чем у фактических дефектов, можно обнаруживать мелкие дефекты, которые не поддаются обнаружению невооруженным глазом. Этот метод испытания называется капиллярной дефектоскопией. Имеется метод по такому же принципу, но при этом в качестве проникающей жидкость используют флуоресцентный состав, индикаторные узлы наблюдают с помощью ультрафиолетового света. Этот метод называется флуоресцентной капиллярной дефектоскопией. Капиллярная дефектоскопия применяется с такой же целью, что и магнитопорошковая дефектоскопия, но позволяет обнаружить только выходящие на поверхность исследуемого объекта дефекты. Однако то, что исследуемое тело не обязательно должно быть магнитным телом, и простота метода испытания позволяют применять этот метод часто.1 балл

-

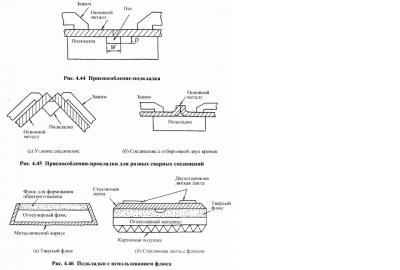

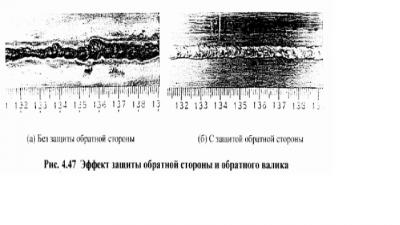

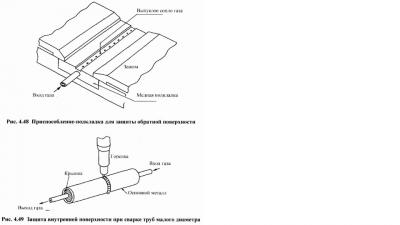

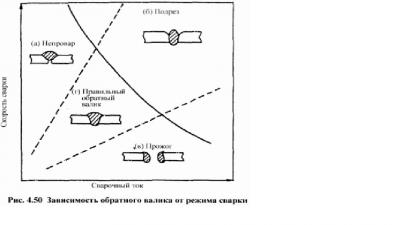

4-6 ОБРАТНЫЙ ВАЛИК 4-6-1 Приспособление-подкладка При сварке тонкостенных листов применяется метод исполнения работ, по которому одним проходом сваркой с лицевой поверхности основного металла и на обратной поверхности формируется валик. Валик, который формируется на обратной поверхности основного металла, называется обратным валиком. В процессе сварки невозможно наблюдать ход формирования этого обратного валика, так что для получения хорошего результата сварки требуется достаточно высокий уровень навыков. Однако Аргонодуговая сварка позволяет формировать обратный валик легче, чем другой метод сварки, так что часто применяется не только при сварке тонкостенных листов, но и для первого слоя многослойной сварки. Чтобы сформировать обратный валик, нужно расплавить основной металл достаточно до обратной поверхности. Однако расплавленный металл держится за счет поверхностного притяжения, так что, если ванна расплавленного металла становится слишком большой, поверхностное притяжение не может держать ванну расплавленного металла, происходит вытекание части расплавленного металла и в ванне будут пробиты поры. Чтобы предотвратить это вытекание части расплавленного металла, используется приспособление-подкладка, представленная на рис. 4.44. Обычно подкладка изготавливается из меди, у которой удельная теплопроводность высока. Пользуясь охлаждающим действием подкладки, сдерживают возрастание ширины обратного валика, вызываемое чрезмерным тепловложением, одновременно предотвращают приплавление подкладки к обратному валику и уменьшают деформацию, вызываемую сварочным теплом. В случае сварки тонкостенных листов приспособления-подкладки часто служат и приспособлениями-ограничителями сварного соединения. Форма паза подкладки также является одним из важных факторов обратного валика, и варьируется в зависимости от толщины стенки и т.д. При установке формы следует ориентироваться на глубину (D) 0.5 - 2 мм и ширину (W) 2-6 мм. Если формируют обратный валик на сварочном соединении с плотно прилегающими кромками в вершине разделки шва. не устанавливая зазора, будет потерян выход газа, выделяемого из расплавленного металла, и этот газ устремится к поверхности валика, что может привести к образованию раковин или поверхностных раковин. В угловом соединении и соединении с отбортовкой двух кромок также часто применяется приспособление-подкладка, пример которых представлен на рис. 4.45. Кроме того, в случае обратного валика для толстостенных листов или крупных конструкций и т.д. в качестве материала подкладки могут быть применены твердый флюс, стеклянная лента с флюсом и т.д.. как представлено на рис. 4.46. 4-6-2 Защита обратной поверхности Поскольку обратный валик относится к затвердевшему состоянию расплавленного металла, в случае нержавеющей стали, титана и прочих металлов, склонных к окислению при высокой температуре, необходимо обеспечить обратный валик защитой. В некоторых случаях газовая защита обратного валика называется обратной защитой Например, в случае нержавеющей стали, если формируют обратный валик без защиты обратной стороны, окисление происходит на значительную глубину обратного валика, как показано на рис. 4.47 (а) и с первого взгляда виден некачественный внешний вид обратного валика. На рис. 4.47 (б) показан пример с защитой обратной стороны. Обратный валик защищен за счет газовой защиты и показывает свой качественный внешний вид. Для защиты обратной поверхности обычно с использованием подкладки, пример которой представлен на рис. 4.48. подают аргон на обратную поверхность зоны сварки через выхлопные сопла этой подкладки. Если расход аргона слишком велик, то аргон может захватить воздух и тем самым понизить эффект защиты, так что нельзя подавать аргон больше, чем необходимо. При сварке труб с малым внутренним диаметром использовать подкладку невозможно, так что защиту с внутренней стороны осуществляют, как показано на рис. 4.49. В этом случае необходимо предусмотреть не только вход защитного газа, но и его выход, чтобы был получен сквозной поток защитного газа. Таким образом, чтобы обеспечить обратную поверхность полной защитой, нужно сложное оборудование и увеличение расхода газа. С другой стороны, в некоторых случаях невозможно обеспечивать обратную поверхность защитой из-за ограничения формой сварного соединения или т.д., так что на предприятиях продаются покрытые присадочные прутки для Аргонодуговой сварки, поверхность которых покрыта флюсом, и присадочные прутки с флюсом, которые включают в себя флюс. С использованием этих присадочных прутков обратные валики защищаются шлаком и получается хороший результат. 4-6-3 Формирование обратного валика При стыковой сварке тонкостенных листов без подкладки формы валика подразделяются, как представлено на рис. 4.50. В зоне (а) из-за нехватки тепловложения расплавление не распространяется до обратной стороны основного металла и обратный валик не формируется. В зоне (б) не полностью, но все-таки формируется обратный валик, однако велико обжатие ванны расплавленного металла давлением дуги в силу высокой скорости и сильного тока сварки, и в результате чего образуется подрез. В зоне (в) из-за чрезмерного тепловложения расплавленный металл вытекает и в ванне расплавленного металла пробивается пора. Следовательно, чтобы получить качественный обратный валик, (смотри) зону (г), сварку производят на слабом токе и низкой скорости. Кроме того, по мере возрастания зазора в вершине разделки или смещения подходящая к сварке зона уменьшается и, если превышен допустимый предел, сварка сама становится невозможной. Допустимый предел зазора в вершине разделки и смешения не больше, чем 1/2 толщины стенки. В случае использовании приспособления-подкладки, если устанавливают зазор в вершине разделки, можно формировать обратный валик легче, чем при стыковке участков притупления кромок друг к другу. Выполняя сварку, работник сам почти не может непосредственно наблюдать ход формирования обратного валика, однако, если приобрел опыт в определенной степени, может сам предположительно судить о ходе формирования обратного валика, наблюдая за состоянием ванны расплавленного металла. Например, можно наблюдать следующие явления; Ø Пока расплавление не распространяется до обратной поверхности основного металла, ванна расплавленного металла выглядит немного выпуклой в силу теплового расширения. Ø Когда расплавление достигло обратной поверхности основного металла и формируется обратный валик, расплавленный металл протекает к обратной стороне, так что поверхность ванны расплавленного металла выглядит немного вогнутой. Ø Когда обратный валик формируется устойчиво, ванна расплавленного металла выглядит относительно прозрачной и ее размер почти не изменяется. Ø Когда обратный валик не формируется нормально, ванна расплавленного металла резко теряет свое прозрачное ощущение и выглядит немного черноватой. Размер ванны расплавленного металла уменьшается. Ø Непосредственно перед возникновением прожога. Ванна расплавленного металла выглядит так, как будто резко увеличила свое прозрачное ощущение, и размер ванны расплавленного металла также увеличивается. Следовательно, следует сначала расплавить поверхности притупления кромки до обратной стороны, приостанавливая горелку на начальной точке сварки, и. суля по поведению и состоянию ванны расплавленного металла, убедиться в формировании обратного валика, а затем переместить горелку, обращая внимание, на постоянность размера ванны расплавленного металла. Даже когда на начальной точке сварки успели сформировать правильный обратный валик, если затем скорость сварки становиться слишком большой или малой, то дальше или не формируется обратный валик или происходит прожог. Так что следует по возможности приобрести навыки в перемещении горелки на равномерной скорости. Кроме того, изменение длины дуги также оказывает влияние па формирование обратного валика, так что следует обучаться, чтобы по возможности уменьшить дрожь руки. Форма конца вольфрамового электрода также оказывает влияние, так что следует полировать электрод, форма которого изменилась вследствие износа, заблаговременно.1 балл

-

1 балл

-

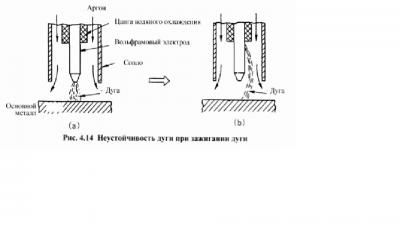

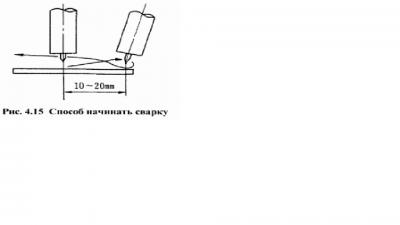

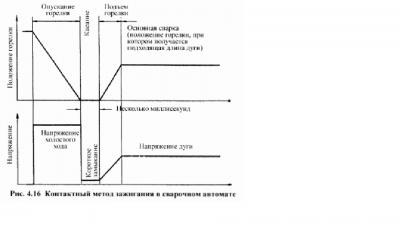

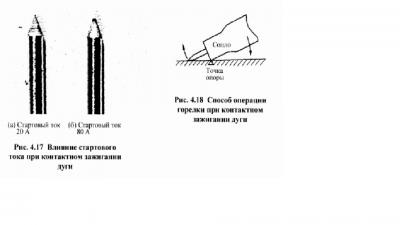

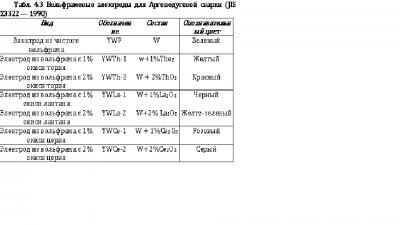

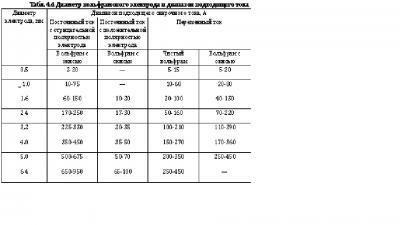

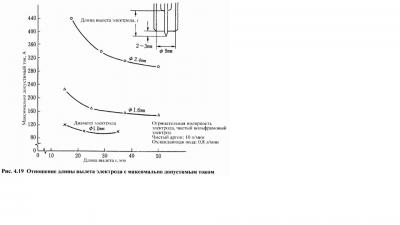

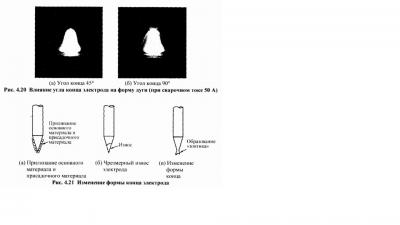

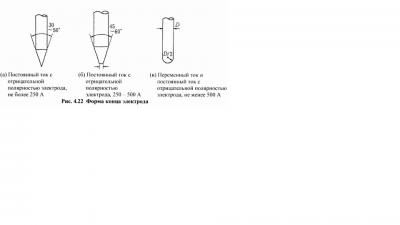

4-2 ЗАЖИГАНИЕ ДУГИ 4-2-1 Метод высокой частоты - HF поджиг Как правило, в случае Аргонодуговой сварки при зажигании дуги применяют метод совместного употребления высокой частоты. Когда приближают электрод к основному металлу и нажимают выключатель горелки, прилагается напряжение высокой частоты, под наведением которого подается ток между электродом и основным металлом, и зажигается дуга. В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты прекращается, но в случае сварки на переменном токе приложение напряжения высокой частоты продолжается и в процессе горения дуги, чтобы предотвратить обрыв полуволны дуги. В случае постоянного тока с отрицательной полярностью электрода, в процессе сварки электрод держится в накаленном состоянии, так что термоэлектронная эмиссия осуществляется легко и дуга поддерживается устойчиво. Однако в момент зажигания дуги электрод еще не накалился, так что термоэлектроны не вылетают. Однако даже при низкой температуре окиси испускают термоэлектроны легко, так что при зажигании дуги на конце электрода в местах, имеющих окиси, формируются катодные пятна и горит дуга. При этом, поскольку электрод относится к отрицательной полярности, подвергается столкновению катионов, и окиси разрушаются. По мере исчезновения окисей катодные пятна, находящие новые окиси, перемещаются по поверхности электрода. Поскольку окиси разрушаются один за другим, в конечном итоге дуга перемещается вверх по поверхности электрода. Если это состояние продолжится долго, как показано на рис. 4.14. дуга будет сильно удлинена и будет подниматься напряжение дуги выше предела, в котором сварочный источник может поддерживать дугу, и в конечном итоге дуга прекратится. Если на ходу температура электрода поднимется и электрод будет в накаленном состоянии, дуга будет возращена на конец электрода и горение дуги будет стабилизировано. Чем ниже сварочный ток и чем чаще повторяется зажигание дуги, тем чаще появляется явление неустойчивости дуги при ее зажигании. Кроме того, эта тенденция особенно сильна, когда электроды сделаны из чистого вольфрама, так что желательно использовать вольфрамовые электроды, включающие в себя окись тория (ThO2). окись церия (Се2О3). окись лантана (Lа2О3). окись иттрия (Y2O3) или прочие окиси. В случае сварки на переменном токе, поскольку полярность меняется по каждому полупериоду, влезание катодных пятен будет сдержано и, в общем, ситуация по зажиганию дуги лучше, чем в случае постоянного тока с отрицательной полярностью электрода. Однако даже в случае сварки на переменном токе, если электрод остывает, не исключена ситуация тою. что, на полуволне положительной полярности электрода горит дуга, на полуволне отрицательной полярности электрода не горит дуга. Когда конец электрода держится в накаленном состоянии, дуга горит устойчиво. Поэтому желательно заранее зажечь дугу на другом листс.накалить электрод, прекратить горение дуги немедленно переместить электрод в начальную точку сварки и зажечь дугу., Дуга зажигается стабильно и можно предотвратить прожог, несплавление и т.п. на начальной точке сварки. Кроме того, на рис. 4.15 представлен другой вариант для разрешения проблемы; на основном металле на расстоянии 10 - 20 мм от края зажигают дугу, после начала горения дуги немедленно возвращают горелку в начальную точку сварки и начинают основную сварку. 4-2-2 Контактный метод зажигания дуги Когда сила высокой частоты уменьшается по ходу длинного кабеля горелки и высокочастотный разряд, необходимый для зажигания дуги, не происходит, или высокая частота создает радиопомехи находящемуся вблизи роботу, сварочному автомату или прочим аппаратам с электронным управлением, не допускается зажигание дуги методом совместного употребления высокой частоты. В таком случае применяется контактный метод зажигания дуги (или царапающий метод зажигания дуги), в котором зажигают дугу за счет легкого прикосновения электрода к основному металлу. В связи с тем. что электрод и основной металл касаются друг друга, существует возможность приплавления основного металла к электроду, интенсивного износа электрода, который происходит при зажигании дуги, и прочие недостатки. Однако некоторые последние источники питания с тиристорным управлением и пр. могут замедлять износ электрода, происходящий при зажигании дуги, в значительной степени за счет установки тока, отличающегося от сварочного (дежурного) тока и протекающего при зажигании дуги. Следовательно, этот метод зажигания дуги применяется к последним сварочным автоматам, производящим работы на постоянном токе с отрицательной полярностью электрода, пользуясь следующими достоинствами; ü Можно предотвратить явление неустойчивости, которое склонно происходить в методе совместного употребления высокой частоты при зажигании дуги. ü Поскольку не генерируется высокая частота, можно исключить возможность возникновения радиопомех. На рис. 4.16 представлен пример касательного метода зажигания дуги, который применяется в сварочных автоматах. После включения выключателя горелки до зажигания дуги к промежутку между электродом и основным металлом прилагается напряжение холостого тока порядка 80 - 90 В. Сварочный автомат, обнаружив это напряжение, опускает горелку. При касании электродом основного металла это напряжение понижается резко к уровню порядка несколько вольт. После обнаружения понижения напряжения в течение несколько миллисекунд (несколько тысячных секунд) начнется отвод горелки вверх, при достижении напряжения дуги, соответствующего заданной длине дуги, остановится подъем горелки и начнется сварка. В случае автоматической сварки механизм вертикального перемещения горелки управляется электрическим приводом, так что получается устойчивое зажигание дуги. Однако в случае ручной сварки при применении контактного метода зажигании, чтобы замедлить износ электрода при зажигании дуги, следует обращать внимание на следующие пункты; Прежде всего, если устанавливают стартовый ток на слишком большое значение, при горении дуги происходит расплавление, износ и пр. конца электрода, как показано на рис. 4.17. Желательно устанавливать стартовый ток как можно меньше, однако, если ток слишком мал. то получается неустойчивая дуга, так что обычно употребляет значение тока порядка 20 -30 А. Кроме того, если приводить электрод в прикосновение к основному металлу после включения выключателя горелки. отвод горелки осуществляется с опозданием, что будет ускорять износ электрода. Так что следует сначала привести электрод в прикосновение к основному металлу, а затем включать выключатель горелки. Едва конец электрода приобрел накаленное состояние, как нужно отвести горелку. Если отводить горелку после завершения накала, будет ускорен износ электрода. Если перед контактом электрода и основного металла, сопло горелки приводят в соприкосновение с основным металлом, как показано на рис. 4.18, и пользуясь полученной точкой прикосновения в качестве опоры, осуществляют контакт электрода и основного металла и потом отводят электрод от металла, то в этом случае операция зажигания дуги будет облегчаться. 4-3 МАТЕРИАЛ И ФОРМА ЭЛЕКТРОДОВ 4-3-1 Виды электродов Вольфрамовые электроды для Аргонодуговой сварки подразделяются на вольфрамовые электроды и вольфрамовые электроды с окисью. Их вид, химический состав, размеры и допуски, качество и т.д. регламентирует стандарт JIS Z3233 (вольфрамовые электроды для Аргонодуговой сварки). Кроме того, как приведено в табл. 4.3. установлены опознавательные цвета, так что можно различать вид электрода по цвету его конца. Чистые вольфрамовые электроды в основном используются для сварки на переменном токе, а вольфрамовые электроды с окисью - и для сварки на постоянном токе и для сварки на переменном токе. Если не включается окись, зажигание дуги на постоянном токе с отрицательной полярностью электрода осуществляется с трудом, так что в случае сварки на постоянном токе почти не используются чистые вольфрамовые электроды. В случае сварки на переменном токе в полуволне положительной полярности электрода конец электрода подвергается разогреву, и поэтому в полуволне отрицательной полярности электрода дуга горит стабильно. Кроме того, чистые вольфрамовые электроды, которые справляются с меньшей генерацией постоянной составляющей, чем вольфрамовые электроды с окисью, чаще применяются для сварки переменного тока. В случае постоянного тока с отрицательной полярностью немаловажное значение имеет способность к зажиганию дуги, так что, в общем, используют вольфрамовые электроды с окисью. Как приведено в табл. 4.3. в настоящее время стандарт JIS регламентирует 7 видов электродов, среди которых последние 4 вида добавлены в последние годы. Кроме этого, также продаются и вольфрамовые электроды с окисью иттрия (W+1 - 2% Y2O3), которые еще не регламентированы. 4-3-2 Сварочный ток и диаметр -электрода Когда сварочный ток слаб, использование электрода с большим диаметром приведет к блужданию и неустойчивости дуги, а использование электрода с слишком малым диаметром приведет к интенсивному износу электрода, так что следует выбрать диаметр электрода применительно к сварочному току. Кроме того, при одинаковом сварочном токе, если полярность отличается друг от друга, подходящий диаметр электрода также отличается. В табл. 4.4 приведен диапазон подходящего тока по диаметрам электрода и по полярностям, соответственно. Верхний предел подходящего тока уменьшается в последовательности постоянного тока с отрицательной полярностью электрода, переменного тока и постоянного тока с положительной полярностью электрода. Если примем постоянный ток с отрицательной полярностью электрода за критерий,; в случае переменного тока верхний предел падает порядка до 70 - 80%, в случае постоянного тока с положительной полярностью электрода падает резко порядка до 10%. В случае чистых вольфрамовых электродов по сравнению с вольфрамовыми электродами с окисью тория подходящий диапазон переходит па 30% вниз. Кроме того, допустимый ток вольфрамовых электродов варьируется не только по диаметру и полярности, но и по длине вылета электрода из цанги. Если примем ток. на котором электрод поддается расплавлению, за максимально допустимый ток. то получается отношение длины вылета электрода с максимально допустимым током, как представлено на рис. 4.19. По мере увеличения длины вылета электрода надает максимально допустимый ток. Это объясняется тем. что выделение резистивного тепла электрода увеличивается, сопровождая подъем температуры. Следовательно, если с точки зрения технологичности неизбежно удлинение вылета электрода, желательно выбрать электрод с немного большим диаметром. 4-3-3 Форма конца электродов Концентрированность дуги, проплавление, внешний вид сварного шва и т.д. в значительной степени зависят от формы конца вольфрамового электрода. На рис. 4.20 представлена разница формы дуги по углам конца электрода при сварочном токе 50 А. В случае угла конца электрода 45° дуга сосредоточена и получается хорошая форма дуги, а в случае угла конца 90° по наружной окружности дуги появляется другая слабая дуга и тем самым сосредоточенность дуги ухудшается. Чем слабее сварочный ток. тем значительнее эта тенденция. Кроме того, как показано на рис. 4.21. если к концу электрода приплавился основной металл или присадочный металл, конец электрода изменил форму или износ электрода резко ускорен, также ухудшится сосредоточенность дуги, произойдет уменьшение глубины проплавления или ухудшение внешнего вида сварного шва. Подходящая форма конца электрода зависит от применяемого сварочного тока, полярности и т.д., но, в общем, принимается форма, как показано на рис. 4.22. В случае постоянного тока с отрицательной полярностью электрода, при слабом сварочном токе заостряется конец электрода, как показана в п. (а), и увеличивается угол конца электрода по мере возрастания сварочного тока. При силе тока 250 А и более заострение конца вызовут расплавление конца электрода, так что следует с самого начала слегка притупить конец, как показано в п. (б). По мере возрастания тока блуждание дуги уменьшается и износ ускоряется, так что при большом токе 500 Л и более желательно придать концу сферическую форму, как показано в п. (в). В случае переменного тока или постоянного тока с положительной полярностью электрода, в связи с большим износом электрода применяют форму (в). Примснять форму (а) или (б) можно, однако конец электрода быстро округляется, так что эффективно с самого начала придать концу форму, покачанную (в). В случае сварки на переменном токе сосредоточенность дуги не так хороша и к тому же износ электрода большой, так что не нужно обращать внимание на форму конца так, как в случае постоянного тока с отрицательной полярностью электрода. Форму конца электрода можно обрабатывать на обычной настольной шлифовальной машине, но желательно использовать специализированную шлифовальную машину для электрода, как представлено на рис. 4.23.1 балл

-

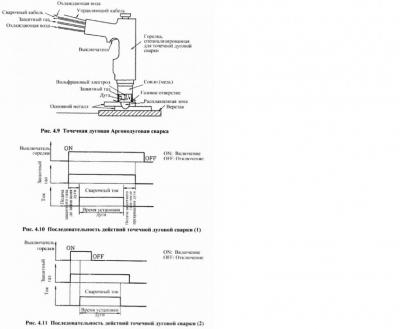

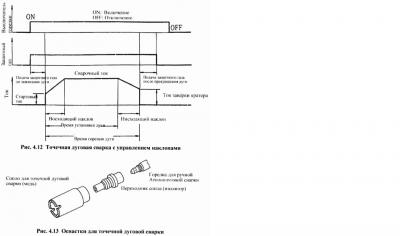

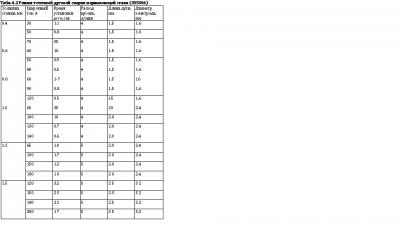

4-1-3 Точечная дуговая сварка Точечная дуговая сварка относится к методу сварки, при котором, как представлено на рис. 4.9, зафиксировав положение горелки, формируют дугу с одной стороны расположенных один под другим листов и тем самым осуществляют расплавление и соединение. Этот метод находит основное применение к конструкционной стали, нержавеющей стали и т.д. Хотя в последнее время он применяется и к алюминиевому сплаву, вопросы по равномерной свариваемости, внешнему виду и т.д. остаются открытыми. Точечная дуговая сварка также осуществляется под программным управлением и типичный пример последовательности ее действий приведен на рис. 4.10. При включении выключателя горелки начинает подаваться защитный газ и по истечении заданного времени от подачи защитного газа до зажигания дуги под наведением напряжения высокой частоты зажжется дуга. Обнаружив горение дуги, таймер начнет отсчет, и дута прекратится по истечению заданного времени установки дуги. При этом даже если не истекло время установки дуги, можно прекратить дугу отключением выключателя горелки. Однако, как представлено на рис. 4.11. бывает последовательность действий, в которой, после зажигания дуги невозможно прекратить ее действие, пока не истечет заданное время, даже когда отключен выключатель горелки. Следовательно, необходимо заранее установить, какая последовательность действий применена к используемой сварочной установке. Как представлено на рис. 4.12. в некоторых случаях к точечной дуговой сварке добавляют восходящий наклон, нисходящий наклон и т.д. с тем. чтобы был получен более качественный результат сварки и более красивый внешний вид. Для точечной дуговой сварки можно использовать не только специализированные горелки, как представлено на рис. 4.9. но и стандартные горелки для ручной Аргонодуговой сварки, установив на них переходники сопла, сделанные из изоляционного материала, и медные сопла для точечной дуговой сварки, как представлено на рис. 4.13. Обычно при точечной дуговой сварке не используется присадочный металл, поэтому в местах сварки листы, расположенные внахлест должны прилегать дрм к другу плотно. В большинстве случаев точечная дуговая сварка применяется к тонкостенным листам, так что достаточно только сильно прижимать горелку к ним. Однако если листы не прилегают плотно, рекомендуется использовать подходящий кондуктор применительно к соединению. Горелку должны держать вертикально, приложив конец сопла полной окружностью плотно к основному металлу. Так же. как в случае обычной сварки, следует обращать внимание на очистку основного металла. В табл. 4.2 приведен режим сварки нержавеющей стали как пример режима исполнения точечной дуговой сварки. Кроме того, в случае точечной дуговой сварки рекомендуется сделать угол конца электрода больше чем обычно, чтобы получить хороший результат сварки.1 балл

-

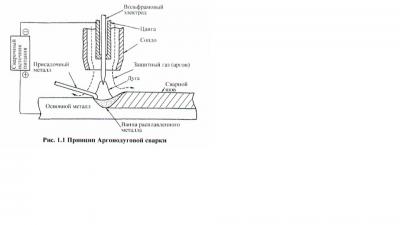

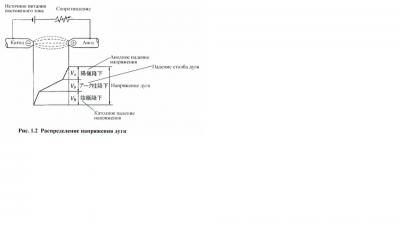

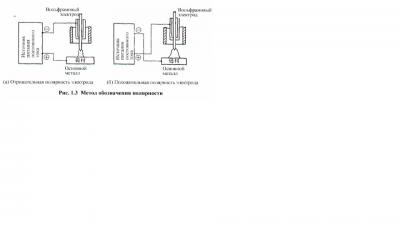

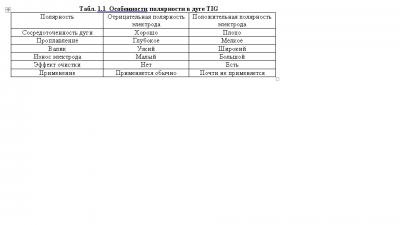

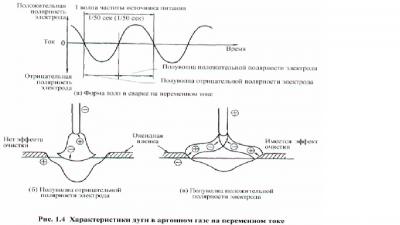

ОСОБЕННОСТИ АРГОНОДУГОВОЙ (ТIG) СВАРКИ T1G из термина АРГОНОДУГОВОЙ (TIG) сварки представляет собой сокращение "вольфрам - инертный газ (Tungsten Inert Gas)". Под Аргонодуговой сваркой подразумевается дуговая сварка вольфрамовым электродом в среде инертного газа, не реагирующего ни на какое другое вещество, причем между "вольфрамовым электродом" и основным металлом образуется дуговой разряд, в силу тепла которого происходит плавление основного металла. Вольфрам представляет собой металл, который применяется в изготовлении нити накала лампы и пр. Температура его плавления -приблизительно 3400°С, то есть гораздо выше, чем в случае железа. В среде высокотемпературной дуги вольфрам по свойству не поддается плавлению длительное время. В качестве инертного газа, в общем, применяют аргон, свойство которого регламентируется стандартом JIS K1105 (аргон), Гелий применяют изредка и только тогда, когда свойство газа гелия необходимо, так как в нашей стране гелий стоит очень дорого (в несколько раз больше, чем аргон). На рис. 1.1 представлен принцип Аргонодуговой сварки. Между вольфрамовым электродом и основным металлом зажигается дуга, инертный газ, вытекающий по соплу из окружения вольфрамового электрода, защищает электрод, дугу и ванну расплавленного металла. Вытекающий по соплу газ называется "защитным газом" и защищает по своей функции расплавленный металл от вредного влияния от попадающего кислорода, азота и пр. из атмосферного воздуха и защищает вольфрамовый электрод от окисления и износа. Вольфрамовый электрод, который не плавится называется неплавящимся электродом и применяется в качестве электрода только для формирования дуги, кроме случаев с тонкостенными листами, когда требуется только расплавление основного металла, и не требуется добавление присадочного металла для дополнения сварного шва. Присадочный металл подают сбоку от дуги и к краю расплавленной ванны вручную или подающим автоматом. ДОСТОИНСТВА И НЕДОСТАТКИ При Аргонодуговой сварке в связи с тем, что электрод не подвергается плавлению, дуга легко стабилизируется и поэтому качественно можно сваривать углеродистую сталь, легированную сталь, алюминий, титан, никель. магний, медь и прочие металлы. Причиной такого свойства служат следующие достоинства. (1) Инертный газ изолирует дугу и ванну расплавленного металла полностью от атмосферы, не позволяет попадание кислорода, азота, водорода и другого газа или примесей в металл шва, и как следствие формируется качественный сварной шов с высокими химическими и физическими свойствами. (2) Можно поддерживать стабильную дугу, начиная с области слабых токов порядка несколько ампера и кончая областью сильных токов порядка несколько сотен ампера, что позволяет находить широкомасштабное применение сварки, начиная со сверхтонкого листа и кончая толстым листом. (3) Электрод используется только для обеспечения зоны сварки теплотой и присадочный металл добавляется отдельно, так что можно управлять количеством присадочного металла и тепловложением отдельно, исключая ограничения положением сварки и формой соединения. (4) Можно четко наблюдать дугу и ванну расплавленного металла, и ванна расплавленного металла спокойна, что облегчает формирование обратного валика. (5) Не нужно использовать флюс, что позволяет, в общем, производить чистую сварку, почти не образуя дыма, кроме как при сварке специальных металлов и сплавов. Внешний вид сварных швов красив так как во время сварки не образуется шлак и нет брызг. Следовательно после сварки не нужно проводить работу по их устранению. С другой стороны можно перечислить следующие недостатки; (1) По сравнению с дуговой сваркой в среде углекислого rasa и другой сваркой плавящимся электродом производительность сварки низкая. (2) Аргон и вольфрамовый электрод стоят сравнительно дорого, что поднимает себестоимость. (3) Применяют защитный газ, и поэтому сварка зависит от такого фактора как ветер). ПОЛЯРНЫЙ ЭФФЕКТ И ЭФФЕКТ ОЧИСТКИ Когда дуга горит между двумя электродами с помощью источника питания постоянного тока, получается напряжение дуги, как представлено на рис. 1.2. Электрод, подсоединенный к плюсовой стороне источника питания, называется анодом, электрод, подсоединенный к минусовой стороне, называется катодом, и зона между анодом и катодом называется столбом дуги. Напряжение дуги выражается суммой резкого падения напряжения вблизи анода/катода и падения столба дуги, пропорционального длине столба дуги. Температура столба дуги, хотя зависит от силы тока и вида окружающего газа, составляет приблизительно 5 000 - 20 000°С. При Аргонодуговой сварке сварочной машиной постоянного тока в зависимости от вольфрамового электрода на катоде (основного металла на аноде) или основною металла на катоде (вольфрамового электрода на аноде) луга, глубина прославления основного металла и величина износа электрода бывают разными. Чтобы различать эти две полярности, как представлено на рис. 1.3 (а), в случае, когда вольфрамовый электрод присоединен к минусовой клемме источника питания (вольфрамовый электрод на катоде), полярность называется "отрицательной полярностью электрода". Наоборот, как представлено на рис. 1.3 (б), в случае, когда вольфрамовый электрод присоединен к плюсовой клемме (вольфрамовый электрод па аноде), называется "положительной полярностью электрода". Кроме того, по другому методу обозначения отрицательная полярность электрода может называться "прямой полярностью" или "SP (Straight Polarity)", положительная полярность электрода может называться "обратной полярностью" или "RP (Reverse Polarity)". Однако эти методы обозначения, основанные на потоке электрона, являются противоположными потоку тока, что может легко вызвать ошибку. Поэтому в последнее время обычно применяется обозначение "отрицательная полярность электрода" и "положительная полярность электрода" Заимствуя английские прописные буквы, отрицательная полярность электрода обозначается буквами EN (Electrode Negative), положительная полярность электрода - ЕР (Еlectrode Positive). При отрицательной полярности электрода, в которой вольфрамовый электрод присоединяется к минусовой клемме, термоэлектроны, когда вылетают от служащего катодом вольфрамового электрода, захватывают энергию, необходимую для эмиссии, так что электрод не подвергается перегреву. В результате этого износ электрода не значителен, и можно подводить относительно сильный ток к тонкому электроду. Кроме того, концентричность дуги хороша, что позволяет получать узкий валик с глубоким проплавлением. Это характерная особенность сварки так что при обычной Аргонодуговой сварке применяется "отрицательная полярность электрода". С другой стороны, при положительной полярности электрода, в которой вольфрамовый электрод подсоединяется к плюсовой клемме, служащий анодом вольфрамовый электрод склонен подвергаться перегреву, изнашивается больше, так что необходимо использовать более толстый электрод, чем в случае отрицательной полярности электрода. Кроме того, концентричность дуги неудовлетворительная и получается широкий валик с мелким проплавлением. Так что эта полярность применяется очень редко в специальных случаях. Однако "положительная полярность -электрода" обладает немаловажной функцией устранения окисей с поверхности основного металла. То есть, отрицательно наряженные электроны вылетают от катодных пятен на поверхности основного металла к столбу дуги, но, одновременно, вокруг1 него сталкиваются положительно заряженные катионы защитного газа. Этим сталкиванием разрушается оксидная пленка. Катодные пятна склонны формироваться в местах, где имеются окиси, и передвигаются .за окисями, в результате чего окиси вокруг дуги устраняются полностью. Это явление называется "эффектом очистки" дуги и относится к необходимому условию для сварки алюминиевого сплава или магниевого сплава, на которых формируются поверхностные окиси. Вышеизложенные характеристики двух полярностей оформлены таблицей 1.1. ХАРАКТЕРИСТИКИ ДУГИ В АРГОНЕ НА ПЕРЕМЕННОМ ТОКЕ При Аргонодуговой сварке с использованием источника питания переменного тока полярность тока меняется через каждую полуволну, так что получается характеристика, являющаяся сочетанием характеристики отрицательной полярности электрода с характеристикой положительной полярности электрода, как показано на рис. 1.4. Полуволны отрицательной полярности электрода не имеют эффект очистки, но выявляет эффект охлаждения в связи с эмиссией термоэлектрона. Наоборот, полуволны положительной полярности электрода не имеют эффекта охлаждения, но выявляют эффект очистки столкновением катионов. При аргонодуговой сварке на переменном токе электрод и основной металл становятся или анод (плюс) или катод (минус) поочередно, так что электрод перегревается больше, чем при отрицательной полярности электрода, но меньше, чем при положительной полярности электрода, что способствует использованию относительно сильного тока. В связи с тем, что полуволны положительной полярности электрода имеют эффект очистки, для сварки алюминиевого сплава и магниевого сплава, требующей устранение оксидной пленки с поверхности основного металла, применяется переменный ток. Некоторые последние типы установок Аргонодуговой сварки на переменном токе снабжены функцией изменения пропорции времен между отрицательной полярностью электрода и положительной полярностью электрода. Это изменение пропорции времен приводит к изменению эффекта очистки. Чем меньше длительность времени положительной полярности электрода (чем больше длительность времени отрицательной полярности электрода), тем меньше становиться ширина зоны очистки, как представлена рис. 1.5. Не говоря уже о случае, когда вносятся изменения в пропорцию времен положительной полярности электрода и отрицательной полярности электрода, как изложено выше, даже если пропорция времен равномерна, степени трудности горения дуги отличаются в зависимости от полярности. Следовательно, ток в в полуволне положительной полярности электрода и ток в в полуволне отрицательной полярности электрода не становятся равными.1 балл

-

Влияние полярности тока на процесс сварки тиг Полярность тока сварки существенным образом сказывается на характере протекания процесса дуговой сварки в инертном газе вольфрамовым электродом. В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер. Так при использовании обратной полярности процесс сварки ТИГ характеризуется следующими особенностями: - сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности неплавящийся электрод должен быть большего диаметра при одном и том же токе; в противном случае он будет перегреваться и быстро разрушится); - зона расплавления основного металла широкая, но неглубокая; - наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва. В то время как при сварке на прямой полярности наблюдается: - повышенный ввод тепла в изделие и сниженный в электрод; - зона расплавления основного металла узкая, но глубокая. http://weldering.com/sites/default/files/styles/medium/public/tig_pryampol.jpg?itok=iWg728Yyhttp://weldering.com/sites/default/files/styles/medium/public/tig_obrpol.jpg?itok=_khl4avW Как и в случае сварки ММА и МИГ/МАГ, различия свойств дуги при прямой и обратной полярности при сварке ТИГ связаны с несимметричностью выделения энергии на катоде и аноде. Эта несимметричность, в свою очередь, определяется разностью в значениях падения напряжения в анодной и катодной областях дуги. В условиях сварки неплавящимся электродом катодное падение напряжения значительно ниже анодного падения напряжения, поэтому тепла на катоде выделяется меньше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке ТИГ при токе сварки 100 А и при использовании прямой полярности (как произведение падения напряжения в соответствующей области дуги на ток сварки): - в катодной области: 4 В х 100 А = 0,4 кВт на длине ≈ 0,0001 мм - в столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм - в анодной области: 10 В х 100 А = 1,0 кВт на длине ≈ 0,001 мм. В связи с тем, что при сварке на прямой полярности наблюдается повышенный ввод тепла в изделие и сниженный в электрод, при сварке на постоянном токе используют прямую полярность. При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод. Основные международные обозначения, относящиеся к сварке ТИГ TIG - Такое сокращение названия этого процесса принято в Европе. TIG - Tungsten Inert Gas (tungsten – вольфрам на английском языке). WIG - Так принято для краткости называть этот процесс в Германии. WIG – Wolfram-Inertgasschweiβen (wolfram – вольфрам на немецком языке). TIG-DC - способ ТИГ на постоянном токе (DC - direct current - постоянный ток на английском языке). TIG-AC - способ ТИГ на переменном токе (AC – alternating current – переменный ток на английском языке). TIG-HF - способ ТИГ с системой бесконтактного возбуждения дуги высоковольтным и высокочастотным разрядом; HF - high frequency – высокая частота на английском языке. http://weldering.com/sites/default/files/styles/thumbnail/public/image66.jpg?itok=GpmPsloT Установка длины дугового промежутка http://weldering.com/sites/default/files/styles/thumbnail/public/image67.jpg?itok=4Vvy7nQA Высокочастотный разряд http://weldering.com/sites/default/files/styles/thumbnail/public/image68.jpg?itok=rTTRtgCF Зарождение и развитие дуги http://weldering.com/sites/default/files/styles/thumbnail/public/image69.jpg?itok=k5xHvU9m Формирование рабочей дуги При этом используется осциллятор, который вырабатывает кратковременный импульс напряжения, обеспечивающий пробой и последовательное развитие искрового разряда вплоть до дугового. Благодаря высокой частоте и малой мощности осциллятора высокое напряжение неопасно для человека. Высокочастотный поджиг обеспечивает самое высокое качество сварного шва, так как при нем не происходит контакта вольфрамового электрода с изделием, и, поэтому, исключается попадание частичек вольфрама в сварочную ванну. При таком поджиге также не происходит разрушения торца вольфрамового электрода. Однако, применение осцилляторов может приводить к выходу из строя устройств чувствительных к электромагнитному воздействию. TIG-Contact или SCRATCH START - способ ТИГ с контактным возбуждением дуги касанием вольфрамового электрода изделия ("чирканьем" торца вольфрамового электрода по поверхности изделия, наподобие того, как это делается при сварке покрытыми электродами). При этом способе зажигания дуги возможно попадание частичек вольфрама в сварочную ванну, а также имеет место разрушение торца вольфрамового электрода, так как в момент контакта электрода с изделием протекает ток короткого замыкания. TIG-LIFT ARC (TIG-LIFT IGNITION, LIFTIG) - способ ТИГ с контактным возбуждением дуги когда в момент короткого замыкания протекает заблаговременно сниженный ток. http://weldering.com/sites/default/files/styles/thumbnail/public/image71.jpg?itok=or1bG7Ie Касание электрода http://weldering.com/sites/default/files/styles/thumbnail/public/image70.jpg?itok=3aMQpReX Зарождение малоамперной дуги http://weldering.com/sites/default/files/styles/thumbnail/public/image72.jpg?itok=lzgkc20F Формирование рабочей дуги Этот способ зажигания дуги, хотя и не исключает контакта электрода с изделием, не имеет недостатков предыдущего способа, так как в момент КЗ протекает заблаговременно сниженный ток. Настройка параметров сварки ТИГ На рисунке ниже показана последовательность определения и регулировки параметров сварки ТИГ. http://weldering.com/sites/default/files/styles/large/public/tig_nastr.jpg?itok=OT542Tz4 Техника сварки ТИГ При сварке ТИГ боковой угол горелки должен всегда поддерживаться равным 90 градусам. Горелку следует держать под углом В то время как угол наклона горелки к поверхности изделия в направлении обратном сварке должен составлять 70 … 80 градусов. Присадка подается по мере перемещения горелки под углом от 15 до 30° к основному металлу. http://weldering.com/sites/default/files/styles/large/public/tig_direction.jpg?itok=kHRGq7Wjhttp://weldering.com/sites/default/files/styles/large/public/tig_angle.jpg?itok=XytjlaEW Сварка ТИГ выполняется "углом вперед" (т.е. горелка наклонена в сторону формирующегося сварного шва) с регулярной подачей присадки мелкими шагами. При сварке очень важно, чтобы конец присадочной проволоки не выводился из зоны газовой защиты; в противном случае, будучи расплавленным или нагретым, он окислится от контакта с окружающим воздухом. Любая степень окисления или загрязнения присадочной проволоки неизбежно вызовет загрязнение сварочной ванны. Поэтому очень важно, чтобы сварщик использовал присадочные прудки чистые грязи, смазки или влаги. Обычно грязь и смазка попадает на присадочный металл с грязных рукавиц. Поэтому, непосредственно перед сваркой, очень желательно обрабатывать прутки, например, ацетоном. Смазка и влага, как на присадочном прутке, так и на основном металле могут вызвать серьезные дефекты сварного шва, такие как пористость, водородное растрескивание и др. Особенности сварки алюминия и алюминиевых сплавов При сварке ТИГ большинства металлов используется постоянный ток прямой полярности. Однако эти условия сварки неприемлемы, когда речь идет об алюминии и магнии. Обусловлено это наличием на поверхности этих металлов прочной и тугоплавкой окисной пленки. Алюминий характеризуется высокой химической активностью. Он легко вступает во взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Своей высокой коррозионной стойкостью алюминий обязан именно этой пленке. Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминия он растекается крупными каплями удерживаемыми от слияния окисной пленкой. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться. Таким образом, для того чтобы сварить вместе две алюминиевые детали, прежде всего, необходимо эту окисную пленку разрушить. Это можно выполнить: - механически (однако, это практически невозможно, так как из-за высокой химической активности алюминия он тут же вступает в связь с кислородом, и новый слой окиси алюминия начинает образовываться. Причем, в условиях дуговой сварки при высокой температуре окисление алюминия и образование окисной пленки происходит еще более интенсивно); - химической обработкой (довольно сложно и трудоемко); - сваркой на обратной полярности; - сваркой на переменном токе. http://weldering.com/sites/default/files/styles/large/public/tig_al.jpg?itok=V67Xxp5r При подключении электрода к отрицательному полюсу (сварка на прямой полярности) изделию будет передаваться значительное количество тепла, однако пленка разрушаться не будет. Если полярность изменить и подключить электрод к положительному полюсу (сварка на обратной полярности), то тепла изделию будет передаваться меньше, однако, как только будет возбуждена дуга, окисная пленка начнет разрушаться (происходит, так называемая катодная очистка). http://weldering.com/sites/default/files/styles/medium/public/tig_al1.jpg?itok=DYu4EjHwhttp://weldering.com/sites/default/files/styles/medium/public/tig_al2.jpg?itok=fKbNomNr Существует две теории, объясняющие механизм разрушения окисной пленки на обратной полярности. Катодное пятно, перемещаясь по поверхности сварочной ванны, приводит к испарению окислов алюминия, при этом эмиссия электронов с активных катодных пятен отталкивает фрагменты окисной пленки к краям сварочной ванны, где они формируют тонкие полоски. Поток ионов обладает достаточной кинетической энергией, чтобы при столкновении с поверхностью катода разрушать окисную пленку (аналогичный эффект имеет место при пескоструйной обработке). В пользу этой теории говорит тот факт, что чистящий эффект выше при использовании инертных газов с более высоким атомарным весом (аргон) Однако наряду с этим положительным явлением будут наблюдаться такие отрицательные последствия сварки на обратной полярности как перегрев электрода, на котором будет выделяться слишком много тепла (вызывая его перегрев), и низкое проплавление основного металла. Решением этих проблем является сварка на переменном токе. Комбинация прямой и обратной полярности позволяет использовать преимущества обоих полярностей; мы получаем и необходимое тепловложение (т.е. проплавление основного металла) в полупериоды прямой полярности и очистку поверхности от окиси алюминия (в полупериоды обратной полярности). Сварка на переменном токе этой частотой является идеальным процессом соединения всех типов алюминиевых и магниевых сплавов. http://weldering.com/sites/default/files/styles/large/public/tig_pol.jpg?itok=7GmxPOj9 Достоинства и недостатки процесса ручной сварки ТИГ По сравнению с другими способами сварки (ММА, МИГ/МАГ, сварка под флюсом) сварка ТИГ характеризуется следующими преимуществами: - позволяет получить сварные швы высокого качества применительно к практически всем металлам и сплавам (включая трудносвариваемые и разнородные, например алюминий со сталью); - обеспечивается хороший визуальный контроль сварочной ванны и дуги; - благодаря отсутствию переноса металла через дугу не имеет места разбрызгивание металла; - практически не требуется обработка поверхности шва после сварки; - как и в случае сварочных процессов МИГ/МАГ и ММА сварку ТИГ можно выполнять во всех пространственных положениях; - также как и в случае сварки МИГ/МАГ при сварке ТИГ нет шлака, а это означает, что не бывает шлаковых включений в металл шва. К недостаткам этого способа сварки можно отнести низкую производительность, сложность и высокую стоимость источника питания (по сравнению со сваркой плавящимся электродом). Охрана здоровья и охрана труда применительно к процессу сварки TIG Ниже изложены некоторые дополнительные меры предосторожности относительно сварки ТИГ. На первый взгляд этот способ сварки представляется наименее опасным, так как, либо дымов вообще не видно, либо они выделяются в очень небольшом объеме. Но нельзя обманываться, считая, что при этом способе сварки вообще не выделяются опасные вещества. Они выделяются и могут попадать во вдыхаемый воздух. Концентрация опасных веществ зависит от силы тока сварки, от типа стали (нелегированная, низколегированная или высоколегированная) и от степени очистки поверхности основного металла от, например, масла, используемого при резке металла или от антикоррозионных покрытий.1 балл