-

Постов

1 285 -

Зарегистрирован

-

Посещение

-

Победитель дней

104

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

У хороших роботов (с правильным источником) проволока выступает в роли датчика. Проволока, с поданным на нее контрольным напряжением, касается детали и отъезжает назад на необходимое расстояние. Заодно, эта же система участвует в позиционирование горелки относительно краев свариваемых деталей - касается поочередно одного и другого края и устанавливается посередине. Может по этой функции и сварочную траекторию разметить. А если и машинное зрение присутствует, то вообще сказка. Но встречаются системы и попроще. Мне, например, на автомате приходиться выставлять расстояние деталь-проволока (программный расчетный параметр, с учетом скорости подачи проволоки) вручную.

-

Все зависит от качества и длительности защиты и от температуры детали на выходе из под защиты. Вон титан необходимо вообще охлаждать под защитой до <350 C. Скорость сварки тоже влияет. На высокой скорости момент выхода из под защиты может быть критическим. Нужен компромисс между тепловложением и скоростью сварки. Особо актуально при сварке на автоматах (см. кино - https://rutube.ru/video/007d80d9664f064becb6851fd80fd075/). Для справки. Температура сварочной дуги для аргона принята за 16 000 С, для гелия - 25 000 С.

-

Да. Плюс ко всему можно и перегреть. Таким способом рисуют и делают брак.

-

Где-то эта тема уже вскакивала. Повторюсь. Цвет зависит от толщины оксидной пленки и только от толщины. Сама пленка прозрачная. Цвет дает интерференция света. Толщина пленки зависит от времени окисления (прямая зависимость температура/время). Цвет для черной стали (для нержавейки температуры будут другие).

-

Вроде у Fronius на канале много всяких своих причуд описывают. П.С. Сам лично не всматривался. https://www.youtube.com/@FroniusWelding/videos

-

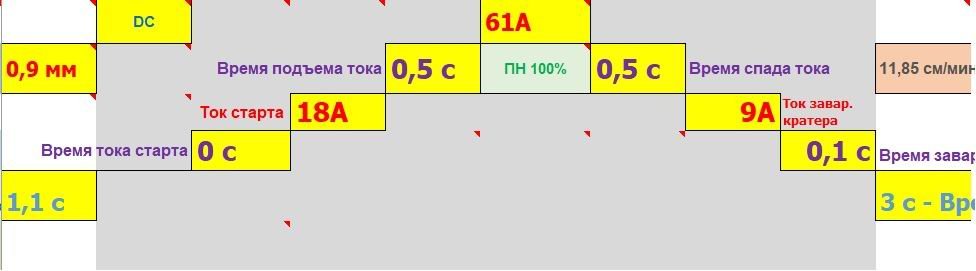

У приличных аппаратов должно быть посложней чем просто финишный ток. П.С. Это ТИГ, но сути не меняет.

-

Может я что пропустил в беседе, но для заварки кратера должна быть функция заварки кратера, которая согласуется с замедлением движения горелки и ее остановкой. После 400А сварочной ванне необходимо время чтобы остыть без деформации (или с минимальной).

-

В пендосии так: "ничего не имеет значение, кроме денег". "Вы комсомолец? Это же не наш метод." (с)

-

Раньше можно было не отмечать, а сейчас обязаны.

-

-

-

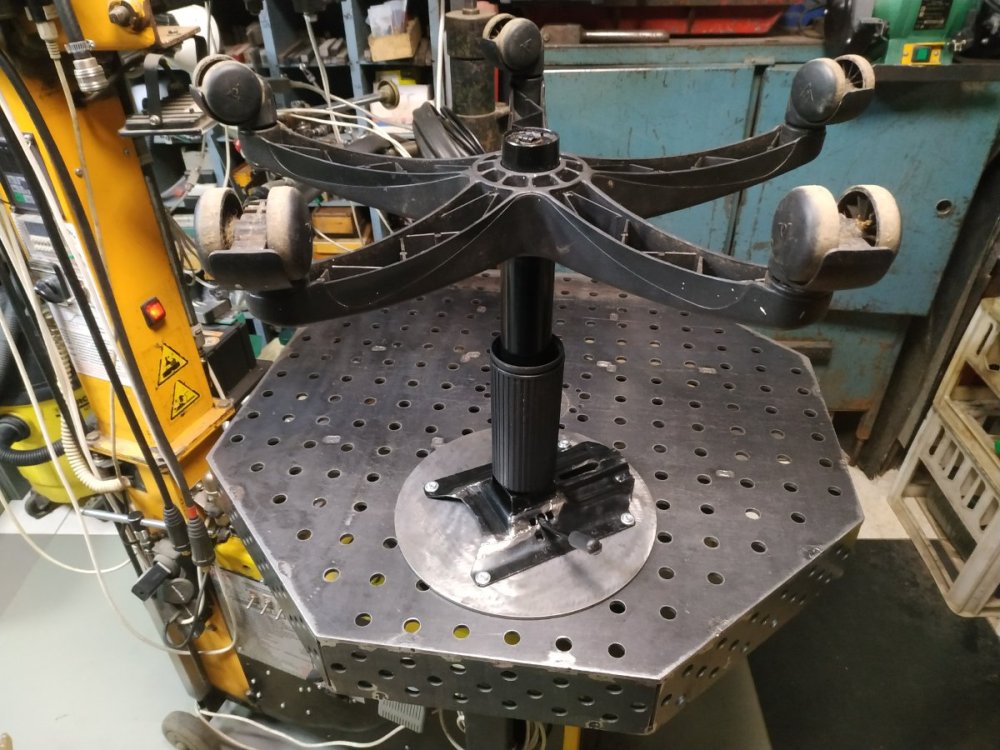

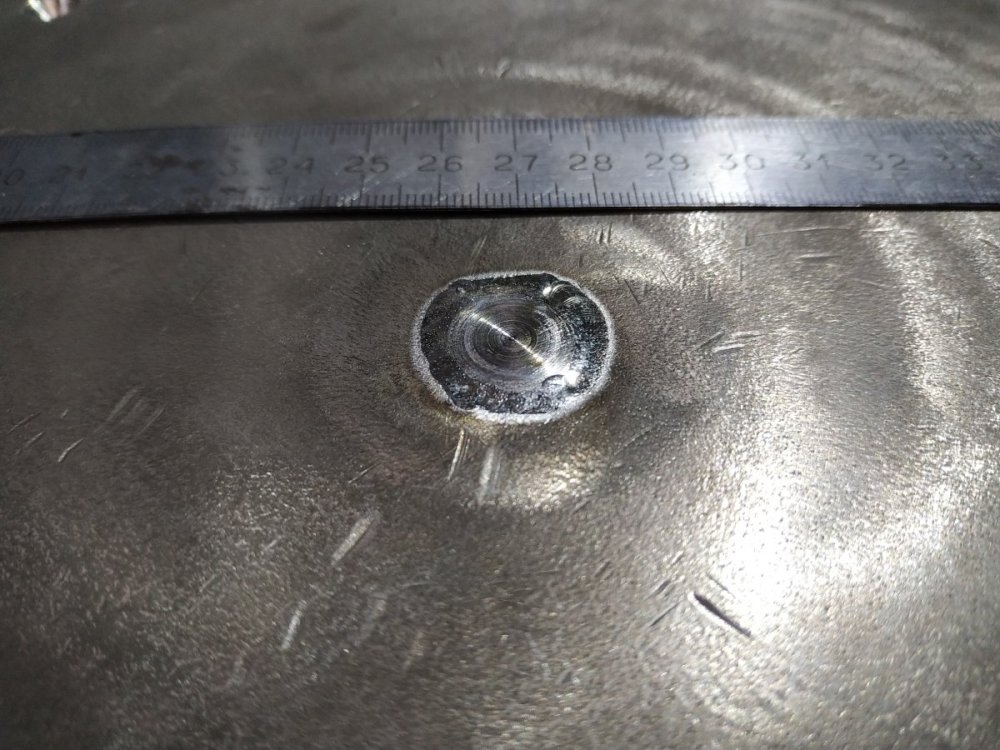

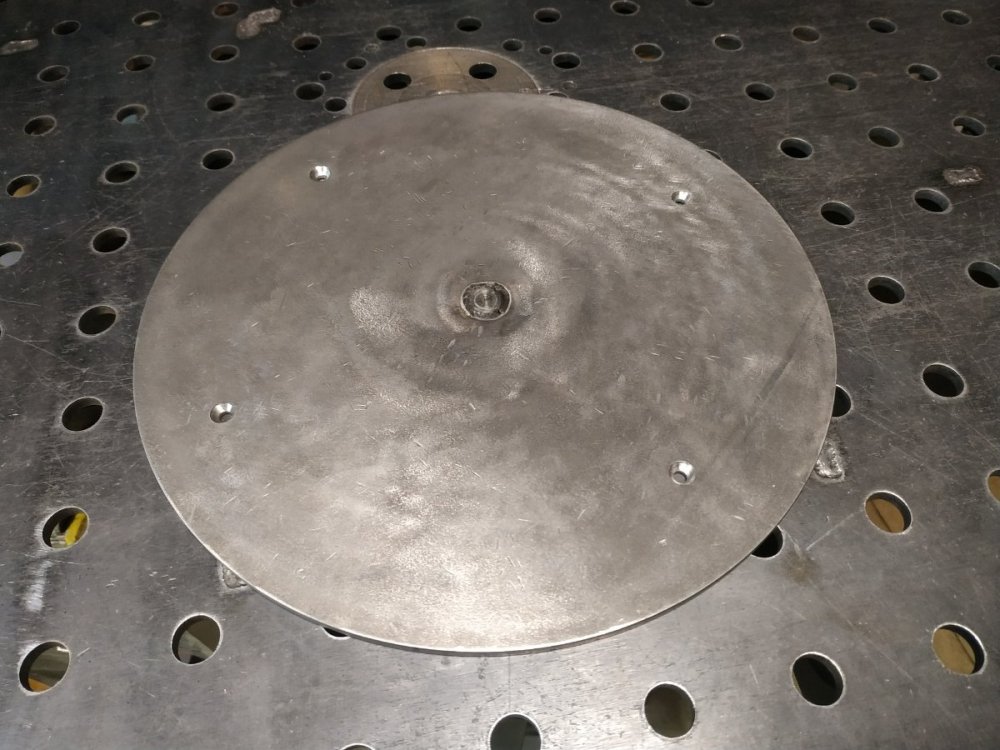

На таком соединение делается внутренняя накладка, которая приваривается электрозаклепкам к обеим половинкам и такое соединение зовется нахлесточным. Сам стык оформляется по типу, описанному выше. Как вариант, соединительная кромка формируется фланцевателем, но мое мнение - так более муторно. Если что, я знаю о чем говорю.

-

В советское время была замечательная телепередача "Сделай сам" и не менее замечательная пародия на нее от "Веселых ребят" - "Если можешь сделай сам".

-

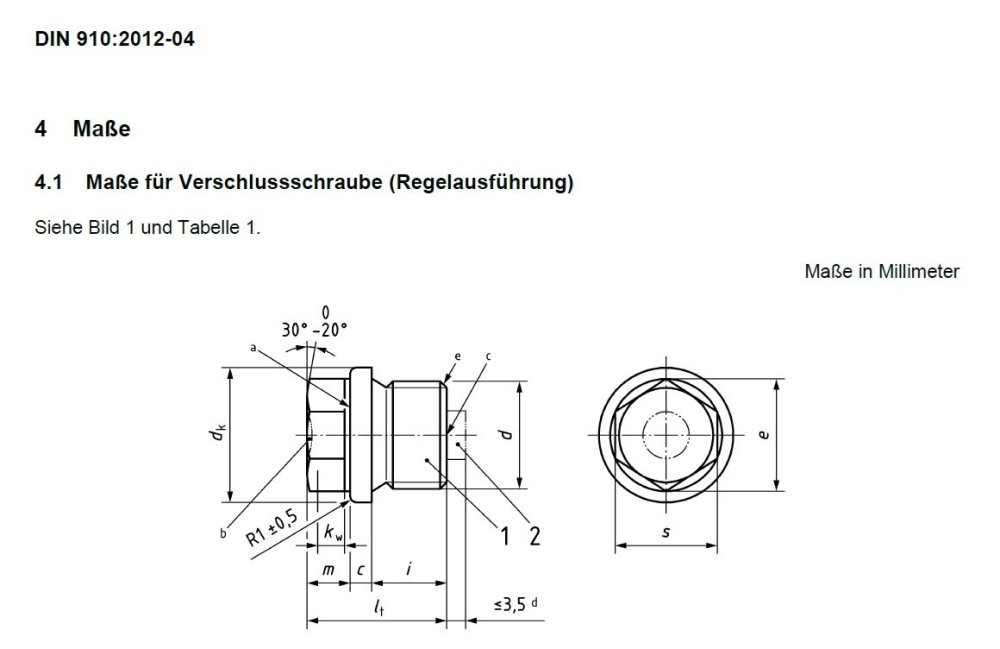

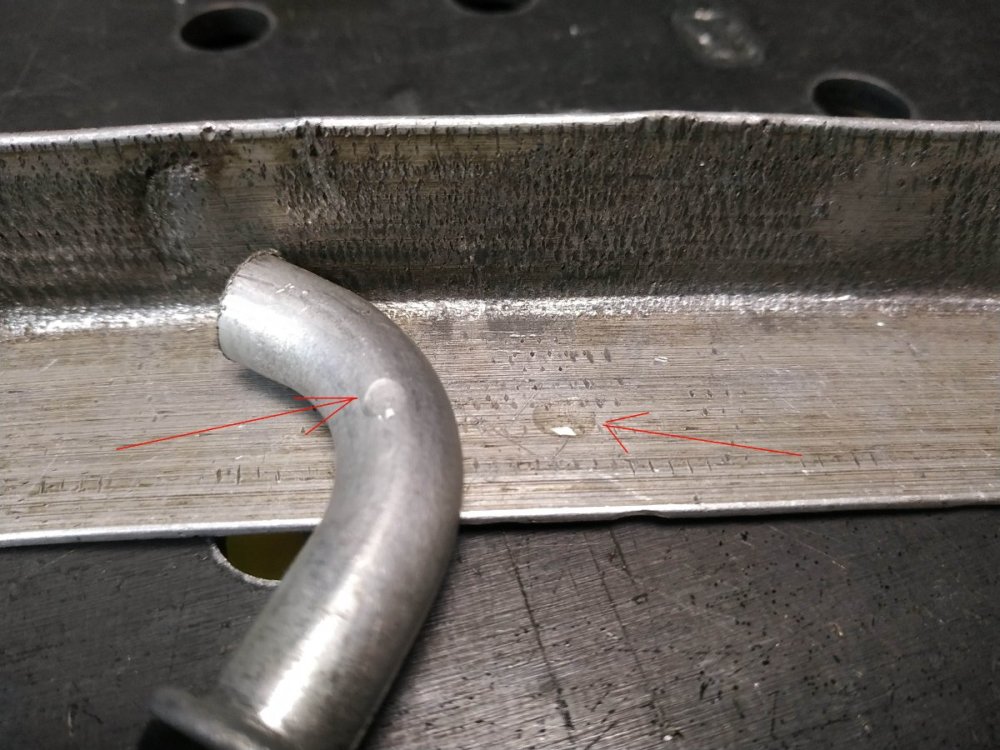

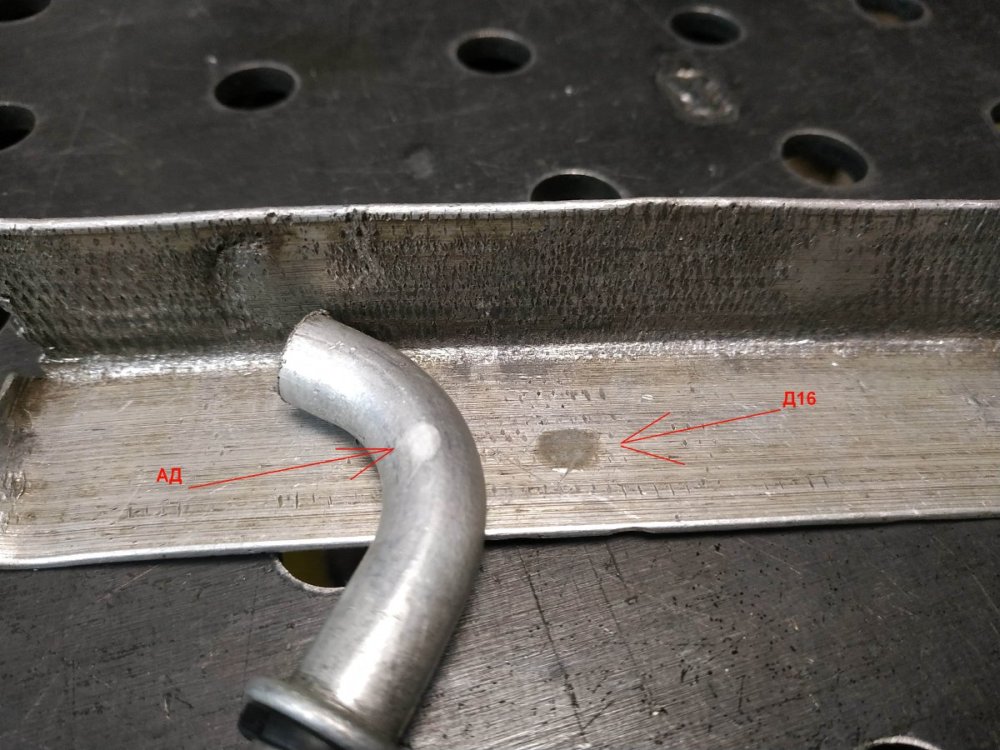

У меня в архиве лежал только этот DIN, я специально не искал. Конечно стандарты есть разные. Нужно внимательно смотреть как исполнен выход резьбы. Но без выхода резьбы, как в твоем случае, часто давят заход резьбы в картере, если уплотнительная шайба слишком тонкая. При этом не обеспечивают положенного давления на уплотнение из-за недокручивания. Кстати, сломать картер тоже можно.

-

Это же "Завод модульных конструкций". Откуда на таком заводе специалисты? Если бы не интернет то и продукцию не смогли бы выпускать.

-

Из какого цвет не поменялся? Должно при гидролизе из прозрачного "Крота" (по научному гидроксида натрия) получиться белесая пена, или черная пена. П.С. Реакция идет не за секунду.

-

Увеличивал циклическую прочность наклепои, не хотелось уникальну пружину рано потерять. Полировал по этой же причине.

-

Да. Я себе на мотоцикл в заднюю подвеску пружину делал - ТО, дробеструил, полировал, красил.

-

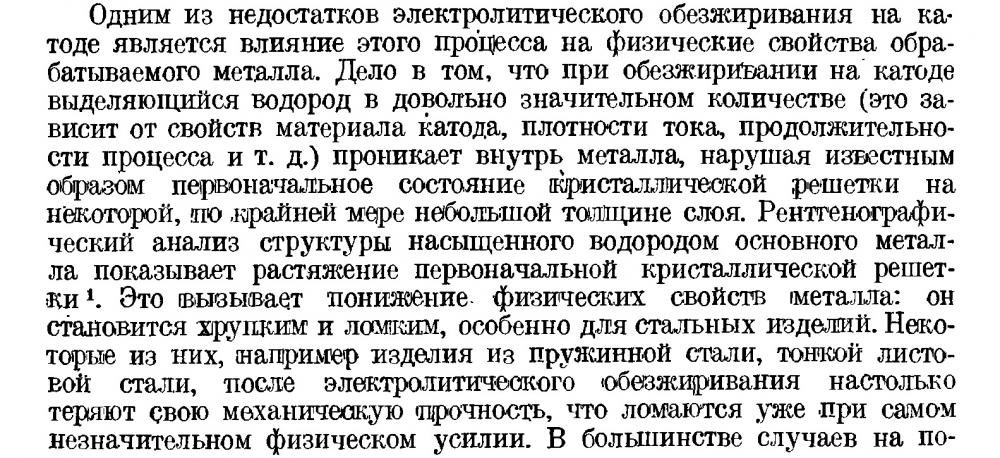

Я глубоко не изучал вопрос водородного охрупчивания крепежных изделий, отметил для себя только про выбор технологии обезжиривания. И как следствия отношусь с настороженностью к прочностным свойствам гальванизированных ответственных деталей, особенно пружин. П.С. Скрины не знаю откуда, лежат у меня просто для памяти об опасности.

-

Ютубные эксперты, как правило, мутят воду. Номинальный момент затяжки, в данном случае для колесных болтов, указан для условий, не предусматривающих смазку. Со смазкой необходимо вносить корректировку в значение (ОСТ 37.001.050-73 Затяжка резьбовых соединений. Нормы затяжки). При этом необходимо учитывать, что колесный болт фиксируется от отворачивания, в основном за счет трения по центрирующему конусу (по сфере - в меньшей степени). "Один мой товарищ..." так колесо потерял и улетел под большой откос. Поставил на Опель колеса от какого-то японца, где диаметр расположения крепежных болтов отличался на один, или два миллиметра от опелевских. Условий центрирования не хватило, болты открутились. Но... Болты имеют покрытие, которое работает как смазка, предотвращающая задир в витках резьбы и коррозию, усиливающую трение. Само-собой в ходе эксплуатации покрытие кончается. Момент затяжки изменяется. "Дpyгой мой товаpищ..." задолбал меня (приходилось привариваться к обломку, выкручивать) со своими болтами (М12х1,5), которые у него постоянно обламываются после автосервисов. Причем, обламываются при откручивание, так-как в автосервисе надрывают при закручивание. Мое мнение? Необходимо обеспечить резьбовому соединение подобающее условие работы. Если механика процесса не до конца понятна, то необходимо обратиться к специалистам (будет не так обидно за сломанный болт, типа не сам сломал).

-

ОСТ 37.001.031-72 Затяжка резьбовых соединений. Классы соединений, ряды крутящих моментов и технические требования. ОСТ 37.001.050-73 Затяжка резьбовых соединений. Нормы затяжки.

-

Я не очень давно переехал в новый гараж. Сеть 230В хорошая. Но я ее даже не ста тестировать, сразу протянул себе линию 380 от вводного в ГСК щита. Иногда, радикальные решения оказыватся самыми рациональными.

- 81 ответ

-

- 2

-

-

-

Tig-finger тоже хорошая вещь для своей ситуации, когда нужно на горячую деталь только мизинцем навалиться для контроля положения руки, он не такой громозкий. Но у меня кремнеземного чулка не было, а шить такой узкий... Его потом не вывернешь наизнанку. Пришлось делать полноразмерную защиту.

-

"Все уже украдено до нас" (с)