-

Постов

6 437 -

Зарегистрирован

-

Посещение

-

Победитель дней

102

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент copich

-

Тогда и диодики бы проверить и стабилитрон!!!

-

Так и мы тоже не помню, где-то видел такую схемную реализацию. К Техсвару обратитесь, думаю он подскажет на что это похоже. Прости Алексей за стрелочничесто

-

Институ Институт - ЦВЕТМЕТАВТОМАТИКА. Там уже ни чего не осталось.... Жаль. Приглашение всегда в силе. Стучитесь в личку, а то вдруг на другом конце нашей страны буду. Если насчет переключения, то да. Т.е. если источник под плазму то из него можно получить ПЛАЗМА, ТИГ, ТОЧЕЧНАЯ (PSW-plasma spot welding), ММА. Если источник и для сварки алюминия, то он может все. Сейчас уже не делают приставки которые из ТИГ источника дают возможность получения ПЛАЗМЫ. ТИГ источник является самым слабым звеном, и нельзя получить то, что выдает полноценный источник. В общем то что Китай предлагает, это 80-90-е года. Предлагают, то что не интересно серьезным предприятиям. А частники слюни пускают, что вот оно... ща начнут чудеса творить Еще есть видео, не могу найти, где проникающая дуга в ручном режиме демонстрируется. Тоже красиво.

-

Либо в перемотку (или замена целиком катушки) либо в топку. Тут выбор за вами. Других дорог нет. Увы. Сожалею. Если есть донор, то можно с него взять... Транс обычно умирает так: работаете, работаете, медленно пыль собирается. Транс разогревается, пыль проваливается, транс охлаждается, пыль сдавливается и так каждый день и так каждый год. Потом находится так гадкая металлическая пылинка, которая продавливает изоляцию и бумс... больше трансформатор не трансформатор, а гудок или пых... Из личного наблюдения!

-

+ мильон. Обычно отключаю от транса все и вся и смотрю. Если греется на холостом без всего то вопрос к трансу. Но это очень и очень редко. Если греется, то греется сильно до вони и можно определить в какой из катушек КЗ по температуре и запаху. Но иногда сгорает так что и определять не нужно, т.к. все черное

-

Как вы это делаете или делаете вообще, я не знаю. Я знаю как это делают обычно, точнее обычно не делают. Если делают то редко продувают, а встречал где применяют ветродуй или пылесос. А потом удивляются почему не работает. поэтому я упомянул об этом.

-

Сопло с катодом нет. Изолятор - он же завихритель, он же пластиковое колечко с дырочками И так бывало называли. Залачить особо не получится, металлическая пыль в любом случае будет мешать работе, поэтому раз в месяц или пол года или реже, откройте корпус, продуйте и снова можете работать. Это обыденное дело. Продувать именно компрессором нужно, через продувочный пистолет. Тогда пыль вылетает. В противном случае пыль остается, которая и мешает работе. P.S. Извините, что вклиниваюсь в ваш диалог.

-

Потому что по току вранье, т.е. пишут одно, по факту другое. Ремонт может каждый сделать, но нужно правильно делать, чтобы повторно или как за хлебом не пришлось в сервис обращаться. Ресанта ... у самого есть для дачи, но он достался как трофей + сам ремонтирую и поэтому если сгорит не буду долго мучатся бегая по ремонтам. Сегодня фубаги, гисми и еще тысяча разных названий - только названия. Даже те самые настоящие китайцы уже не те что были ранее, если бюджет 5000. Т.е. за 10 и более т.р. можно чуть лучше присмотреть и в сервисе не сидеть. + просадку напряжения лучше держат. В позапрошлые выходные варил шлагбаум, "стайлер" ваще не смог дугу зажечь. Пришлось за ресантой идти. Та справилась. Конечно точку крутанул но заварил. Конечно это все на улице + холодно + влажность и электроды сырые прошлогодние. Но так же и друге справятся с такой задачей... Но не за 5000 рублей. Как бы не уговаривали менеджеры и утверждали, что все будет хорошо. Пусть покажут через ЛАТР подключат и заварят... А то как петь то все могут, а как деньги верни, то в кусты! Однозначно ТИГ с безконтактным методом поджога. Т.к. навыков нет, то с контактным трудно будет освоить. МИГ - надо то же опыт, но зачистки будет больше. ММА - ну это ваще пипец, и опыт нужен и зачистки море будет. ТИГ средняя цена но требует немного опыта + газ + немного присадочной проволоки + хорошая подгонка деталей (любой зазор - смерть) МИГ средняя цена но требует зачистки, минимум опыта + газ + проволока НО можно не упираться в подготовке кромок деталей ММА минимальная цена, не нужно газа, проволоки, но требует море зачистки и опыта.

-

Горелка 5 метров... Как 40 метров растягивать будете из 5-и? Если не смешно, то если отдельный подающий и соединительный 15м (длиннее бывают, но не у всех), то вы можете в лучшем случае 30-35 сварить. Ведь не будете же натягивать в струну горелку и соединительный. 40 метров... толщина какая свариваемого изделия? Источник какой мощности и какое ПВ? Какой подающий механизм? Сколько роликов в нем? Еще про 5-ть метров горелки... Хоть тефлон хоть спиралька, собой разницы нет. Тефлоновый канал используется предпочтительно под алюминий. Если нержа у вас, то можно тефлоновым пользоваться, можно спиралевым. Только один будет быстрее изнашиваться, а второй дольше служить без замены. + диаметр канала нужно будет выбрать под диаметр проволоки. Ну и как Selco сказал, возможно водяная нужна. Если воздушная и токи достаточно большие, то быстро горелка нагреется и начнет проволоку закусывать в наконечнике. Задачу раскройте и оборудование, что имеете. Тогда и посоветовать что-то конкретное можно будет.

-

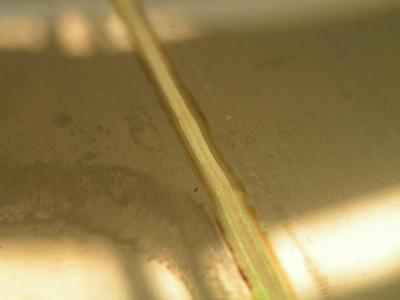

Вот фото очевидного плавания дуги. У всех больше или меньше, но тут для понимания. Фото после ТИГ сварки.

-

Блювелд стоит после ремонта, должны забрать. Так пульс не замечен Точнее то что они предлагают как пульс - нельзя назвать пульсом.

-

Смешно!

-

Спасибо за добрый отзыв! Русского сварщика напрягает плавный розжиг дуги. Именно поэтому при начале сварки он(сварочный аппарат) притормаживает. Именно поэтому можно включать аппарат без синергетики, чтобы уменьшить время отклика между нажатием кнопки и розжигом дуги. Но лично когда сам пользуюсь этим оборудованием, то синергетику не выключаю. Легче и быстрее отстроить аппарат + нет блямбы вначале шва и плавное гашение в конце шва. Тогда меньше брызг, меньше зачистки и т.п. Т.е. кому не какать , а именно варить нужно, то всем по душе. Инструкция немного отличается от реального аппарата, мелочью. Главное смысл, как управлять - на что нажимать. Инструкция SilvermigRUS.rar

- 3 ответа

-

- 4

-

-

Ну если с голодухи он кладет шикарные швы... Ну дай бог. Видимо плохо отдыхал или наоборот, уж сильно... что деньги еще за первую неделю проел. Ладно, по факту. Горелку конструкцию и т.п. описывать не буду... Слишком много буковок получится. Но меняя диаметр выходного (плазменного) сопла, можно получить такую иглу, что уже не раз слышал как ногти отрезало... Ну пренебрежение техники безопасности в нашей стране еще ни кто не отменял. Так вот, она, игла такая что не снилось... Но это не то, если я иголочку в ТИГ вытащу, то 0.5 повозиться но 0.8 легко внутренний угол забабахаю. Что в плазме... Ну-у-у-у, мягко говоря придется повозиться. Поэтому если основная задача - сварка внутренний угол, то лучше и быстрее перейти на ТИГ. Если остальные соединения, то наоборот легче и быстрее получить в плазме. Это по факту. Есть сомнения, приезжайте, дам вам плазму и ТИГ, поиграем вместе... Всегда интересно новое и обмен опытом и навыками еще интереснее. Сравнение я провожу на примере без присадка. Если брать 0.5 то куда там присадок пихать Пляска дуги в ТИГ... Можете соглашаться, можете не соглашаться. Есть производитель установок Шнельдорфер. Они применяют ТИГ в осоновном. И чтобы уменьшить влияние магнитного поля от дорна ( основание на чем происходит сварка), иногда применяют дорн из нержавеющей стали. В таком случае нет намагничивания (точнее намагничивание сводится к минимуму) и сварка более или менее стабильная. Это не бал бла бла, а опыт. Конечно когда варите ручками, то сложно отследить на сколько дуга дергается, т.к. рука имеет куда большее отклонение, а у кого и дрожание. Поэтому может и опыта мало, может жена с головной болью, но ТИГ сварка всегда сопряжена с вырезкой вольфрама из шва + заточка электрода + меньшая скорость сварки + при толщинах от 3-х мм нужна разделка кромок. При плазме нет надобности затачивать электрод, в шве его просто нет сварка толщин от 3-х мм не требует разделки кромок и можно сварить до 8мм встык, сварочный ток нужно меньше выставлять. Про сварку титана, так ваще молчу... Шарина шва при ТИГ и плазме минимум в 2-а раза различается в пользу плазмы при получении стабильного корня шва.

-

@DeSado, деформацию без оснастки не уменьшить. Только оснастка способна уменьшить деформацию до 80-90%. ТИГ сварка и плазма основное отличие это плавание шва, т.е. если горелку вести ровно, то ТИГ будет откланяться, а плазма нет. Судя из вашей задачи это приварка фланца к сильфону, т.е. сильфон из 0.7, а 1.5 это фланец или труба. Следовательно нужна оснастка. Пусть это ТИГ или плазма, то при появлении зазора, тут же будет будет дырка. вашу задачу можно решить применив шовную точечную сварку (т.е. роликовую). Если ТИГ или плазма, то ручками качество будет разное... Т.е. если штучку сварить еще можно, а если делать серийно то будут проблемы. Плазма упростит получение шва. Но нужна оснастка - отвод излишнего тепла. По легкости сварки по вашей задачи: ТИГ это не предсказуемое выделяемое количество энергии. Т.е. когда вы горелку чуть выше, чуть ниже ведете, то у вас меняется напряжение в дуге которое прямо линейно влияет на нагрев метала. Следовательно и ширина шва и проплав будут плавать. Если рука сварщика как и глаз набиты опытом, то качество будет но его лучше не отпускать в отпуск, т.к. после отпуска опять начнет делать брак некоторое время. Плазменная сварка в данном случае будет иметь стабильную дугу, которая не сильно изменяется при изменении высоты горелки. Поэтому лично мне как ни сварщику будет легче подстроить аппарат под свои задачи и получить тот же шов, какой сделает сварщик профессионал. (Проверено и перепроверено) НО!!! ЖИРНОЕ такое, НО!!! Конечно плазма предпочтительнее если будет не штучное производство, а серийка и применяя легкую механизацию можно упростить получение изделия. Как же без ложки ДЕГТЯ?! Из выше сказанного, плазма это следующий шаг в улучшении и упрощении сварки. Только у плазмы есть один недостаток, это внутренний угловой шов. Если в ТИг сварки угловой шов (в тавр), вы можете легко сварить, т.е. вытащили электрод и очень узко направленно начали варить, то плазменной дуге нужно куда то выходить, т.е. газ не может упираться и доступ к месту стыка имеет ограничения из-за диаметра плазменного сопла. Поэтому не удается получить локальный нагрев внутреннего угла. Для сравнения, наружный угол. Дуга бъет только туда куда направили, поэтому любые заусенцы или не равномерность ионизации зазора между электродом и деталью не влияют. И если в ТИГ сварке, любое ухудшение заточки электрода и не равномерность ионизации зазора приводят к гулянию дуги. То при плазме этого не будет и при AC режиме особенно это чувствуется. P.S. Есть демонстрационный зал, где вы можете попробовать поварить и сравнить ТИГ с Плазмой. Можете направиться вместе с сварщиком и принять единственное правильное решение. Или решить для себя что же будет для вас правильным решением?!

-

Круто... Но вставляйте ИМХО!!! И да и нет!!! Плазменная сварка бывает трех разновидностей. Ваш фото отчет по плазменной сварке, которая позволяет во время сварки прикасаться к изделию не повреждая ни плазменного сопла ни деталь. Соответственно, после появления зазора между горелкой и деталью, вы можете смело продолжать работать. При этом нет брака, т.е. вольфрам не надо вытаскивать из шва и бежать затачивать электрод. Про другие методы получения плазмы не буду упоминать (почему ... хуже они и как раз усложняют применение в ручном методе) Да! это по стоимости сварочной горелки... Да, дорогая... Но не ломается она чаще и обслуживать не сложнее чем ТИГ горелку. Это не так. Это заблуждение. Если горелка ломается, то так же как и ТИГ, переехали погрузчиком, пережгли шланг и т.п. Просто горелка технологичнее и сразу с водяным охлаждением и именно поэтому последствия куда страшнее чем вы переезжаете ТИГ горелку. По скорости... МИФ????!!! Ну ручками варить это скорость не только оборудования но и реагирования мозга сварщика. Поэтому скорость больше ограничивает сам сварщик нежели само оборудование. Но учесть, что затачивать на порядок реже электрод и шов не выправлять, то скорость получения самого изделия выше. Переучиваться ТИГ сварщику... ну-у-у-у, если пенсионер глубокий, то сложно. Если есть желание познать новое и упростить задачу то переучиваться не надо, надо только разобраться с меню сварочного источника.

-

Когда видео смотрел, то сразу - НЕЕЕЕЕТ, но был удивлен, что все прошло на ура. Напругу тестер показал тут которая нужна и если он обманул, то чуток. Я думаю. что сильно на ход событий это не повлияло. Если дежурная идет, значит и продавливания (замыкания) сопла с электродом нет. Или неправ?

-

В вашем мастерстве не сомневаюсь, просто на вашем видео, когда зажигаете дугу, вы так и продолжаете касаться. Еще раз скажу, что я не имел дела с таким оборудованием, поэтому могу только сравнивать и анализировать. И любая зацепка для меня причина. Вот тут описано не мало похожего: http://www.chipmaker.ru/topic/115861/page__st__40 Думаю будет полезно почитать Но если не поможет или поможет, то сообщите, далее думать будем!

-

Прошу прощения, а разве этот плазматрон не по зазору должен работать? Разве контактным методом? вот тут с девятой минуты: http://www.youtube.com/watch?v=jwkovCx6BpI А вообще надо начинать с следующего: Начать с замены расходки на плазматроне. Следующий шаг, если не помогло, то проверить кабель, т.е. прозвонить кабель плазматрона. А уж далее копать глубже - вторичный выпрямитель и глубже... P.S. С такими источниками дела не имел, поэтому все что выше, это с чего бы начал осмотр, т.е. ИМХО (по моему скромному мнению)

-

Регулятор тока, резистор. А проверку бы начать с ММА режима, т.е. чтобы ток регулировался и сварка нормальная была, а потом уж и МИГ проверять (подающий)

- 4 ответа

-

- 1

-

-

Объясните почему? Общее три вольта будет. Ток выдаваемый что литиевая, что ААА что АА, не особо будет различаться. Скорость срабатывания зависит от самой маски, точнее светофильтра. Маленькая литиевая легче, компактнее и по емкости ее вполне хватает. Ведь маска висит на голове и любая масса это лишняя нагрузка. Именно поэтому не применяют ААА и аналоги. ИМХО.

-

@ivn12, что за маска? Кто производитель? Надо вытащить батарейки, положить под лампочку и замерить напряжение на клеммах батареек. Если напряжения нет, то солнечная сдохла или не работала. Как в свое время был муляж на калькуляторах. Если напруга идет, то либо батарейки гомно либо батарейки гомно Хорошие батарейки стоят от 100р за шт. Не 10-20 рублей. Но при условии что солнечная дает им подзарядку. Либо сделать колхоз и радоваться жизни некоторое время. Любые батарейки боятся морозов. Поэтому в холодную погоду эти маски не очень. При -5 литиевая батарейка может получить саморазряд до 0. Уже на опыте получено такое. Но не однозначно и не всегда.

-

При условии нормальной маски, т.е. не совсем китайской за 100р за вагон, а мало-мальски рабочей. Хотя от МИГ импульсной сварки не раз хамелеоны подыхали OPTREL. Другие не знаю, но с этими было несколько случаев, когда светофильтр превращался в обычное стекло и больше не переключался ни когда.

-

У каждого свое виденье создания и использования. Как во втором видео - горелка самодельная... Сколько времени затрачено на изготовление горелки? Осциллятор, да, работает, но опять же если на необитаемом острове это бы и пригодилось, то в быту, пока это все собирается из мусора в единое, я заработаю БАБЛА. Следовательно не только окуплю купленный аппарат но и хватит на еду. СССР крепко в голову вдолбило, что нужно все сделать каждому свое, а не воспользоваться готовым для получения новой продукции.