-

Постов

6 437 -

Зарегистрирован

-

Посещение

-

Победитель дней

102

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент copich

-

6 тыщ... Стоимость: плазматрона, шланг, кабель, кабель управления, кнопка + сборка и всякая мелочевка с обжимками. И конено еще один важный момент это стоимость привоза и НДС. От сюда все и набегает. Я не призываю покупать новый плазмотрон, у каждого мысли на сей счет свои будут. Но посчитайте потраченное время на переделку вашего старого + покупая новый вы берете и тело плазмотрона новый. В итоге тоже на тоже. Если шланг достался бесплатно или условно бесплатно, то вопрос конечно закрыт и для себя любимого можно сделать. А по уму шланг надо покупать. Если это предприятие и прибыльное предприятие, то замена на новое быстрее и дешевле и с гарантией. И еще один момент. Ваши руки не из .... Красиво все сделано. Даже шарошкой не все так сделают как вы. Это вам +. Забыл сказать. что УШМ, что плазма, что другое оборудование - рассчитано на использование при + на улице. Конечно можно применять и при - , но вы подвергаете повышенному износу. Поэтому для работы на улице есть палатки с обогревателями и пр. (я не говорю о частностях - вышки и т.п., где палатку не применить)

-

Ну тогда все понятно Спасибо за пояснение.

-

До Weldex-а пиво скиснет

-

Тогда уж не на КОНДЕРАХ, а на КОНДЕНСАТОРАХ. А то правильные где хотим или где нравится. Резюк, кондер, 400В и т.п. с одного поля ягодка будет. Что при этом меняется? Если учесть питание микросхемы или еще чего где важно точно знать до вольта, а порой еще и осциллограф нужен смотреть пульсации, то это важно. А тут +\- километр на оживление ни как не скажется. И тем более, что получить это не возможно если конечно тестер не из самого подвального Китая. .... В общем это бла бла бла и к делу отношения не имеет. Особенно как помощь в ремонте. Поэтому если поговорить то милости в личку, там и поговорим и найдем понимание (консенсус) И СПАСИБО, что откликнулись в поиске моей проблемы! Любое внимание бесценно! P.S. скоро выставка - металлообработка, там будем выставляться, приходите - пивка попьем!

-

Это грубо... Если "приблизительно-точно" то 220В умножаем на корень из двух. Так устраивает? Спасибо за очень дельное замечание и предложение!

-

Не встречал ни чего другого. Да и нет смысла. Нужно галетник ставить с запасом по токам. Обычно китай ставит которые на пределе работают. Вот и оплавляются. + еще нельзя переключать при включенной дуге. Т.е. поварили, дуга погасла, ток добавили или убавили и так далее. Но только не во время работы. + можно поставить вместо диодного выпрямителя, тиристорный модуль. Далее управлять тиристорами одной мААААААленькой крутилкой. И будет вам счастье. + если галетник вылетает возможно слабо затянуты болты, их нужно очень хорошо затягивать. А галетник заменить любым другим переключателем невозможно или будет куда массивнее. Значит и дорого и не целесообразно.

-

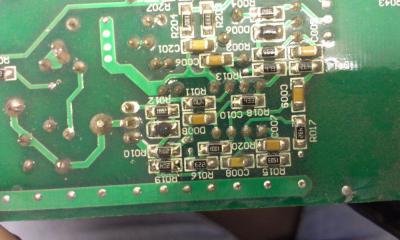

Итог: аппарат ожил. Резисторы оба в параллели стоят, поэтому 2.4Ом оба. + еще сгорел резистор 47Ом, R011 + 22Ом 1W Уже приготовился транзистор менять, но оказался живой и даже диод внутри живой. Блин, с чего... Диоды. стабилитроны, микросхемы и транзисторы всЕ и всЁ живое.

-

Есть проблемка. Сгорела пара резисторов, это что на первый взгляд. Один судя 2.4 Ом, а второй не пойму. Может есть схема на такой аппарат? То что в нете нашел да и на сайте, соответствует старой модельки и обозначения совсем другие. Может есть у кого в наличии такой и есть возможность сфотографировать, то буду при много благодарен! Проблема следующая: при включении молчит, ни вентилятор ни светодиоды ни чего. Тишина. Первичный выпрямитель работает, 400V на банках есть. Сдох вспомогательный источник питания. При осмотре нашел вот пару дохляков. Далее буду глубже копать, но... вот уже вопросик P.S. собственно сгорели R010 и R019

-

tehsvar имел ввиду - т.е. создайте ссылку в разделе ремонта и распишите вашу проблему с фото. А там толпой мож чего подскажем. А схема на такого рода аппаратов полно и большое разнообразие, т.к. китай лепит быстрее чем схемы создаются. Поэтому нужны фото внутрянки с описанием проблемы.

- 2 ответа

-

- 1

-

-

При отключенном одном из проводов питания мотора подачи проволоки ни когда ни чего не будет. Мотор обычно либо 12 либо 24 Вольта. Поэтому можно проверить мотор если подать +12В, в любом случае он должен дернуться если живой. Далее надо проверить, а точнее в первую очередь предохранитель. Не знаю именно этот аппарат но обычно стоит на плате предохранитель по моторчику. Далее, управление скоростью вращения происходит через ШИМ, т.е. транзистор, который импульсно регулирует скорость вращения. Его нужно прозвонить. Померить напряжение китайским тестером на моторе обычно не получается, нужен более или менее вменяемый тестер. Уже сам проверял. Подача на мотор +12В не через реле происходит и не резистором напрямую. Но думаю, что дело проще, просто спалить не возможно, если какой нить разъем свалился.

-

Я болею и может поэтому мозг не так все воспринимает. Но к чему это? Экспериментируйте и будет вам счастье? Не бойтесь и рано или поздно у вас получится или не у вас но ваш плачевный опыт будет в будущем взят за основу написания новой строчки в ТБ? Простите, но я этого не понимаю! Если все всЁ знают, так напишите и фото с видео подкрепите, что вот видите, берем компрессор, подключаем и работаем месяц другой. Далее вот редуктор который обеспечивает необходимое давление и расход газа, подключаем к этому же источнику и вот режем! Вот результат от кислорода, вот результат от воздуха. Делаем вывод, что нужно купить кислородный баллон и получать счастье. У кого-то что-то получилось ... Ну и удачи. Только ради чего? Главное - ради чего???

-

Пусть будет так! Как хотите так и считайте! Все на ваш страх и риск. Хотите проверить - пожалуйста. Я в такие игры не играю. Байки не байки - Вам решать верить или не верить. Я не учитель доказывать и еще чего хуже, показывать. Я Вам сказал, что есть. Конечно есть дополнительные факторы которые могут спровоцировать химическую реакцию. Это как бензин - горит не бензин а его пары. Через бензонасос в автомобиле проходит бензин и ни чего не взрывается. Но будут присутствовать эти факторы в вашем эксперименте, вам виднее. И больше разговаривать на эту тему я не желаю. Я вам дал ссылочки почитать, я написал свое мнение, а решение принимайте самостоятельно!

-

Интересно, что будет причиной взрыва и будет ли взрыв? Видимо свидетелей уцелевших после эксперимента не осталось.

-

Пожалуйста не придирайтесь к словам. Я думаю, что вы поняли, что я имею ввиду. Я стараюсь не делать ошибок ранее проделанных другими. Если не положено по технике безопасности работать в масленых перчатках и т.п., то я проверять не буду. Почему вода горячая - проверить можно. (обжегся - заживет) А вот баллон в 150 атм проверять нет желания. Оторванную голову еще пока не пришивают. Подначивать попробовать я то же не буду. Вот тут: http://www.svarpost.ru/stati/10-instruktsiya-po-okhrane-truda-pri-rabote-s-kislorodnymi-ballonami.html И еще тут не внимательные просят повторить: http://forum.dwg.ru/showthread.php?t=79616

-

Лучше сдать его в добрые руки и взять нормальный аппарат сразу с евроразъемом, выключателем и газовым клапаном. На голову лучше варить будет. А если по простому, то нормальный контактор (его цена 2000р., сколько китай проработает за 800р. ни кто не скажет) и вспомогательный транс для контактора (300р.) . Подключаете кнопку на горелке к контактору (управление) , а вход\выход контактора - в разрыв питалова трансформатора. Контактор с управлением только не 220В, а то не хватало, чтобы в горелке 220 вольт сидело.

-

ааааа, вот оно как!!! А то я смотрю в книгу и вижу фигу, фото одно, а схема схожа но... Именно вот это НО и смущало.

-

Давайте так. Я ни кого ни в чем не убеждаю. Все на ваш страх и риск и вы прекрасно понимаете, что если что-то оторвет то это только ваша проблема и ответственность!!!!! Не надо путать ... с пальцем. Есть системы которые режут как вы писали применяя газы и смеси, но в этих системах каналы раздельные. Как мне известно кислород и масло не совместимы. Байки это или не байки, но если проходили обучение по кислородной резке, то там это обсуждалось и ни в коем случае нельзя делать так чтобы кислород и масло соприкоснулись. Даже масленые перчатки являются опасностью при работе с кислородом. Этот факт я не собираюсь оспаривать!!!! Мне важны мои руки и голова! Теперь далее: компрессор при работе в сжатый воздух добавляет масленую дисперсию. И если на входе плазморезки стоит отделитель масла и влаги, а этот узел всегда должен стоять, то вы прекрасно увидите сколько масла попадает с воздухом. Если нет узла отделителя масла и воды, то будет увеличенный расход расходников и были такие случаи когда в самом плазмотроне запекалось масло, из-за чего последний выходил из строя, т.к. каналы забитые не обеспечивали нужного расхода воздуха. Так же где применяются специальные газы это обычно порталы, а там конструкция плазмотрона совсем другая. Обычно для ручного варианта применяется обычный воздух. Встречал информацию, что можно гелий применить. Но последнее только в виде информации. Итог. Если вы сделаете эксперимент и при этом останетесь в живых, то можете выложить фото и видео с подробностями: модели редукторов, какой рез, сколько прожил ваш плазмотрон и т.п. Но еще раз напишу ЭТО ОПАСНО для вашей жизни! Прежде чем советовать что-то, хотелось бы понять какую толщину в ручную хотите резать. Может выгоднее взять отдельный источник с плазмотроном, чем покупать плазмотрон. На сколько я понял, то 200А плазмотрон это чудо охлаждается водой. От сюда и цена такая получается. Если взять плазмотрон без охлаждения, то максимум это 150Ампер и 50мм реза гарантированно. А если куда тоньше резать, то тут выбор велик.

-

Аргоне не горючий газ, а кислород... Во первых будет выше температура дуги, что расплавит плазмотрон. Во вторых, если уже работали от компрессора, то в системе есть следы масла и при подаче кислорода догадайтесь что будет??? Не советую это делать!!!! И еще один момент, надо литров в минуту 100-300 в зависимости от резака, при давлении 5-5.5 атм. Где такой редуктор взять?

-

Фото тоже, а если по схеме смотреть, то где трансформатор расположен?

-

Вариантов несколько, но отключение термопредохранителя не поможет, т.е. это дефект аппарата. Нужно нести в ремонт. Было следующее: отвалился, точнее отвалились несколько конденсаторов в первичном выпрямителе. Еще надо смотреть как сделана система плавного старта зарядки конденсаторов. Возможно у вас не стартует система и вы работаете на пусковых резисторах. Поэтому как только начинаете варить у вас идет просадка по напряжению и тут же срабатывает защита. Т.е. что я хочу сказать это не термопредохранитель это все что угодно и нужно более углубленно смотреть. Если бы был перегрев, то сразу он не смог бы дать сигнал об ошибке, т.к. температура вещь плавная и резко нагреться без взрыва до блокировки - не бывает.

-

Все правильно. Но я уже имел ввиду, что вы купили, сломался и надо отремонтировать. Только ремонт простой, а итог - пол стоимости аппарата. Вот и получается, купил и если ломается то в починке не нуждается. Если покупаешь дорогой аппарат, то у него функционал богаче или фишечки есть и ремонт не так страшен получается по отношению ко стоимости аппарата. Подведу итог моих высказываний, дешевые аппараты должны быть и это не плохо. Плохо то, что их выдают за профессиональные всяким обманом, глядя в глаза.

-

Жаль только один раз можно репутацию поднять Верно, сказано! Именно и процент другой и все зависит от рук использующих. А когда ездишь по заводам и видишь могильники из ... то становится понятно, кто и как делает. А в хвост и в гриву ... так это относительно. И руки одни это то же не показатель надежности. Конечно я за одни руки и аккуратное использование, но это пока мечты и не совместимы с настоящим. Но только сервис центр может правду сказать, сколько и чего через них прошло. Жаль конечно, но такие цифры ни кто не дает, как сколько продано и сколько по гарантии и сколько после гарантии. А еще особенно интересно с какими дефектами приходят в ремонт и сколько стоимость запасных частей. Сегодня вентилятор стоит 800 рублей, а аппарат 5000р, как это можно понять? А еще транзисторы и пр. элементы. Вот и думайте.

-

Так конечно!!! Надо покупать и надежное и при этом ремонтно пригодное. А то купишь например OTC, и ни чего не отремонтировать. А платы стоят как ... одна плата стоит десятка китайских аппаратов конечно тут говорить не о чем. Покупать надо с умом. А уважающие себя компании позволяют вскрыть аппарат и посмотреть на начинку. И конечно не лепят гарантийных стикеров на корпус как некоторые. Опытный мастер всегда скажет, что было причиной поломки аппарата. И скрыть дефект от не корректного использования очень сложно. И еще добавлю. Ремонт техники не только не будет бить по карману, если подойти с правильным подходом, так еще и быстро можно решить проблему. А не на пол года замораживать производство. Но кедр и аналоги не являются таким оборудованием, как оптимум потраченных денег и приобретенное качество, если для производства, а не для разовых работ. Разовые работы можно произвести и на жестком китайском, самом китайском, оборудовании и не нужно затрачивать даже средние деньги на приобретение. А вот когда привозят в ремонт китайщину, а насиловали на производстве, то многие и гарантийный срок не прожили. В таком случае и ремонтировать нет большого желания, т.к. не могу дать нормальную, человеческую гарантию. А своим именем я дорожу, в какой бы компании я не работал. Видимо такое воспитание и такой подход к жизни.

-

Китайский метод, купить и разобрать по-винтикам Но не все так просто. Многие, лидеры, используют специфичную не только компоновку но и схемотехнику. Ведь еще и дешево надо сделать. А как сделать круто и дешево?! Ни как! Хочешь дешево, получишь старые технологии. Купишь дорого - получишь новое. Конечно главное не попасться на удочку рекламных трюков.

-

Так вроде бы по три транзистора в плече? Или я ошибаюсь?! В целом, из опыта, если инвертор на 140А, то еще не встречал производителей которые не выдавали бы эти 140А. А вот чем выше выходной ток, то тут начинается обдуривалка. Ресанта - пишет обман так еще и ПВ 70% указывает. Там без токовых клещей все понятно и на самом инверторе есть китайская наклейка, что плата от ... . В целом не доволен. Но вот что мне нравится так это форсирование дуги, тогда дуга легче загорается. Видимо тут немного по другому сделали, без форсирования просто подняли выходное напряжение. По выходному току сразу видно обман когда на 200А -ом инверторе выходные клеммы на 25мм2. Провода и клеммы будут греться. Но т.к. это обман, то ни чего не греется. Но это на совести изготовителя и на совести того кто покупает. Еще один момент, то что силовые клеммы через провода подключены это лучше чем к плате на прямую, т.к. источник и пинают и кидают и пр, и дополнительная нагрузка на плату ни к чему. ИМХО. Т.е. это + данному производителю.