-

Постов

6 430 -

Зарегистрирован

-

Посещение

-

Победитель дней

102

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент copich

-

да в этом нет проблем. Починить машину можно, тупо заменить колодки, ценник один. А если переборка двигателя, то ценник другой. А слово: ПОЧИНИТЬ, одно и то же. Только автор знает, о каком радиаторе идет речь и только он знает его стоимость. И ни какой опытный форумчанин не ответит на его вопрос, без предоставления вводных данных.

-

Пайка бывает разной. Может тут заблуждение у автора вопроса? если пайка качественная и правильная, высоко температурная, то не сильно отличается по стойкости от сварки. Холодильники по фреону паянные и там алюминий уже давно используется. Проблемные места обычно не в местах пайки.

-

люди разные как и возможности. Смотришь и думаешь, как такое можно покупать. Но ведь берут... Поэтому это дело вкуса. Вообще, с заходом китайцев, стоимость товара странно считается. И тот же материал может уже не учитываться в стоимости, если например с какого другого производства и это чистейшие обрезки, что могут сдаваться во втор сырье или там приобретаться. Поэтому одна партия так выглядит, следующая уже выглядит не так, а еще дальше уже где-то дополнительно экономия и удешевление.

-

очень зависит от самой проволоки и от роликов. Вроде бы канавка V, а в некоторых случаях и максимально затянутые ролики могут скользить. А бывает просто прикрыл коромысло, под своей массой и уже толкает только разбегайся.

-

например зима покажет. А то это не показатель, что сразу должно что-то отвалиться. тут не поспоришь. Но и я не спорю. Люди разные и освоение материала у всех с разной скоростью. Другое дело, что в дальнейшем как пользоваться этой информацией. Другая задача и опять ему регулировать аппарат? согласен. Только есть частные случаи, а есть в целом средние по больнице. Это одни могут и всю жизнь ездить без аварий, другие месяц не ездят. Поэтому и правила есть и светофоры. А так, конечно надо пробовать. Только есть ли такая возможность, если нет понимания кто и что может. Дал совет с П\А, а потом он тебя поливать будет. Мол насоветовали. Собственно как и по ММА, тоже могут сказать, насоветовали

-

1. за частую, столбы, профиль и прочее, покрыто грунтовкой. И мало кто зачищает предварительно место под сварку. На мой взгляд, ММА проще решает эту проблему. 2. в поле, когда ставишь забор, ШТИЛЬ редкое явление. И использовать П\А с газовой защитой, такое себе. Добавлять расход газа, даже СО2, все равно не дешевое удовольствие 3. зазор. Да он и в П\А приносит не мало проблем. Конечно проще с П\А справится, несколько коротких тыков, нарастил поверхность и погнали дальше. Но и ММА, кто умеет пользоваться, не будет проблем. Да и электроды 2.0 можно применять. В целом, это не такая и большая проблема. Ни кто не заставляет пользоваться электродами 3мм. 4. т.к. это забор, то будет грязь. Ну не будет уже плиточки и дорожек. А значит, условия так себе. И если проволока будет с грязью, а так или иначе грязь будет попадать. Значит канал часто будет забиваться. И еще сюда же, получаем горелку, которую надо довольно сильно крутить. И если горелка будет 5м, то крутить ее довольно хлопотно, т.к. ну не будет П\А с 4-х роликовым механизмом. А значит будут тык-пык-мык.... Горелку с 3-м рукавом, не удобно будет эксплуатировать, т.к. забор, ну хотя бы 1.8-2 м. высоты. А если рядом будет аппарат стоять, то жалко его брызгами закидывать. 5. еще один момент удлинителя. ММА и сеть. Сеть дает просадку, крутанул точкУ и хоть как-то варишь. Да и скорость проволоки тут не играет роли. В П\А, аппарат будет... на прихватках может еще более или менее, на сплошном шве уже не будет качественного прогрева. Накрутишь, так на прихватках будет прожигаться метал. Это так просто что быстро в голову пришло. А если подумать, с чем сталкиваешься и когда начинаешь ругаться, то еще больше нюансов вылезет. Конечно, когда секции собираешь и крыша над головой да еще и на столе, конечно будет производительнее П\А. А если все сразу монтируешь по месту почти в чистом поле, то все же ММА НА МОЙ ВЗГЛЯД, будет предпочтительнее. Весит на плече пара пачек сигарет, держатель который и бросить не жалко и тащить за собой по глине. Чисто теоретически П\А вроде бы всем хорош. Но если это уже применить к реальности, то не все так и радужно. Но все сугубо ИМХО. P.S. из своей деятельности. Ну есть у меня ТР220. И вот как-то все равно достаю РЕСАНТА, т.к. это не такой гробик и для одной и той же задачи ММА, все же ресанту проще за собой потаскать. Либо на забор повесил либо на плече висит, да хотя бы на той же стремянке. И это не беру в расчет баллон хотя бы литров на 10. А вот варил выброс снегоуборщика, там достал ТР220, снарядил П\А и тонкое легкими штрихами заварил. ММА я бы умучался на порядок сильнее, т.к. и метал тонкий и местами он от ржавчины еще тоньше стал.

-

не всегда. Иногда реально удобнее полуавтоматом. Но опять же, что уже готово к сварке и на сколько готов переналадить аппарат. много критериев. И иногда сварщик ТИГ, не всегда может легко совладать с МИГ. Да и все же эти виды сварки под разные задачи. Единственное, хорошо, когда это есть и этим умеешь пользоваться. Но в целом, если есть ТИГ, то если задача под П\А, работу можно выполнить, хотя может быть в итоге сложнее и дольше. А наоборот, далеко не всегда возможно. В П\А по сварке алюминия много нюансов и иногда это занятие может принести только раздражение.

-

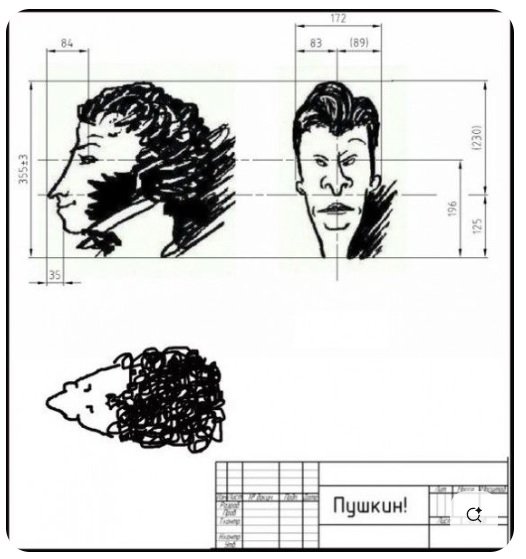

нас учили, когда делаешь чертеж, то надо и мыслить как... например, токарь. Т.е. размеры не абы как расставлять, на бумажке (а тогда еще бумажками все пользовались), а как будет проходить резец, что брать за базу, потом от чего дальше отталкиваться и т.д и т.п. Вот тогда получается не бумажка, а чертеж со всеми вытекающими. А то что шов ИЗОБРАЗИТЬ на сборочном шве, не даст понимания конструктору. Ну будет он... компьютер позволит, что угодно изобразить. Уже не раз на такое натыкались. Уж горелку, резец... это то же надо знать и представлять. А вот берем просто отвертку. Вот чего проще?! Уж ее то точно ... наверное ... все видели. И то бывает, что отвертка должна быть с таким изгибом, что это уже и не отвертка получается. Или пальцы надо дополнительно сломать в нескольких местах, т.к. стандартных суставов в пальцах не хватает. Поэтому ваш эскиз в целом не дает понимания, что будет сложно сварщику. Ну возьмет он ММА, да согнет электрод. В целом сварку можно сделать. А если лазером ... тот и не в такое пролезет Я просто к чему... а то слов много, получилось. Если не представляешь как в целом и для чего, то любое отображение чего либо в целом на экране монитора может вполне удачно смотреться. А вот на железке, дереве и прочем, может и не реализоваться ни когда, да же учитывая современные технологии. Т.е. в голове красотища , а в реальности, эту красотищу тебе на голову натянут. Но конечно я полностью согласен, чтобы развиваться, может и проще будет, если все отображать на чертеже, если такое возможно. Только и анализ надо делать, что нагородил в итоге.

-

-

поэтому берите ММА и не парьте МОЗГ! Вот так должна была закончится история Да же учитывая самозащитную проволоку для П\А. Под поставленную задачу, просто ММА и погнали. Тем более либо шланг большой либо таскать баллон, что одно плохо, что другое. Не надо придумывать велосипед! И да же если удлинитель метров 50 будет, уже будут проблемы и будет над чем задуматься. А все 100м, это еще интереснее.

-

какие вы все душные! Нет бы прямо сказали, а то иди изучай ГОСТ Железяка? Конечно железяка! Вот и все, иди вари. Все эти премудрости, от лукавого! это малая часть информации. Важно понимать, какая толщина стенки, материал, каким оборудованием будет производиться сварка, какие требования к шву по мех свойствам и т.д. Тогда-то вы и подойдете, возможно, к нужному ГОСТ. Может вы пластиковую трубу варить собрались. Там свои требования. Если стальную, там другие требования да еще зависит от типа сварочного оборудования. И еще все это привязывается: мех свойства, применяемость, контроль и т.п. и т.д. Начертить ... дело не хитрое. В современных программах, это делается не сложно. Если лазером, то возможно и соединения встык хватит. На сколько помню, соединение как у вас на чертеже не приветствуется. Два шва рядом это как минимум в будущем концентратор разрушения изделия. Но если у вас просто теоретическое изделие и из метала, то в зависимости от толщины стенки и типа сварочного оборудования вы выйдете на ГОСТ, где будут в полной мере указаны параметры для кромок, в среднем по больнице, но хотя бы на что-то можно будет опираться.

-

не все может делать Китай. Т.е. везде есть свои ниши. Их не интересуют некоторые моменты, а у нашего брата есть возможность эту нишу занять. Поэтому, нет конкуренции, а почему бы и нет!

-

так вроде было что-то из разряда, моя мастерская. Или ... все зависит от вашего изделия. Может и тема будет новая соответствующая. Тут ведь главное начать, а модераторы разберутся, если будет ошибка, то и подправят. Может у вас авто кормежка породистых свиней или подковываем лошадей за 5 сек... Кто же знает, что вы хотите выложить ... вот тогда и более конкретное будет предложено. А может так и останется как независимое и самодостаточное.

-

Начинаем Но вообще, с моей колокольни, было не плакаться. Смысл просто понять и найти общий язык с разными сторонами. Чтобы кто-то может призадумается и будет смотреть с разных сторон на те или иные вопросы. А плакаться... Зачем? Это пустая трата времени.

-

а что ты хочешь?! Посмотри как со стороны все это выглядит! Менеджер приносит деньги в компанию, счет выставил! А вы сидите, жрете деньги компании и не приносите прибыль, а еще постоянно требуете нормальные тестеры, паяльники и теплое помещение вам подавай. Продать можно и на 1 м2, а для сервиса надо 100м2. Да еще копеечные счета за ремонт. Возможно поэтому у китайцев сервис поставлен так, продал - забыл. Максимальная прибыль в моменте, а дальше уже не волнует. Другое дело, когда станок, хотя бы лям, там 100 тыщ накрутил и ни кто не заметил. И сервис с прибылью и менеджер получает. А вот эта вся мелочевка ... ну так в этом и дело, что сервис должен расти. Да пусть то же производство. Т.е. есть умник, его не ценят, он уходит к другому. Находится "умник" без знаний. Его спросили, можешь? Конечно он ответит "могу". Вроде бы результат есть, вроде бы продукция выходит. А потом до первого случая... На выставках часто люди приходят и спрашивают разные вещи. Им говоришь, что это не будет работать. А они и слушать не хотят. Вот там сказали, что можно и сделают. Но ты же понимаешь, что в конечном итоге брак , хотя бы 50\50. Конечно не сразу все развалится, но брак то будет. И если при этом еще кто-то пострадает, вот тогда и будет шум и паника. А кто контролирует сварщика? Ему дали абы какой сварочник, мол делай. Другой развернется, а кто-то берет и ... гадит. Ну и пошло поехало... Тем более, у тебя семья, кредит. А этот приехал и готов в бытовке с 20 еще такими же жить и жрать дошик, пока не скрючит его. Если ошибка менеджера она довольно легко исправляется, не всегда, но все же, за счет того же сервиса, то ошибка сервиса, может очень сильно потом ударить по карману компании. Я кучу проектов вытаскивал. А если скажу нет, то проект загнется. А для руководства, решилась проблема и ладно. Только сервисник он уважает себя и учится, этим и живет. А очень часто вижу менеджеров, которые и клиенты посылают и сервисники, а с тех как с гуся вода. Стоит и улыбается. Вы там орите орите, а мне проект закройте и я получу свои денежки. Тут абсолютно разная психология людей. Я быстрее в морду дам, чем позволю с собой так общаться. А менеджер скажет, что вы правы, мы все решим, мы все устраним... Это все конечно частные случаи. Но носят довольно частый характер. Из-за чего сервис ворчит на менеджеров, а менеджеры на сервис.

-

возможно. Но возможно имелось ввиду другое, что люди просто не привыкли платить за сервис. Т.е. позвонил ...с горы, мол у меня тут то-то и так-то, ему подсказываешь. В ответ даже спасибо не скажут. Вот и вся благодарность. У нас много кто приобретает оборудование. Говоришь, мол вот счет на оборудование и вот счет за обучение. В итоге оборудование покупают, обучение мол не надо, сами разберемся у нас тут много головастых. В итоге, дня два с телефона не слазят. И работать не дают, постоянно отвлекают и денег не платят. Если говоришь, там касса, кидают обиды, мол не клиенто ориентированные и все такое. В итоге менеджер, получает свою прибыль, а сервис разгребает и ... уроды, не клиенто ориентированные. Выше кто-то говорит, мол пошлите на обучение... А это то же деньги. И вопрос, а где эта сумма заложена и кем? В Европу когда едешь на обучение, там проживание и еда была включена в приглашение. А если ты в Китай поедешь, то за все плати сам. Поэтому, не нужны обучения, надо дешевле и еще дешевле. Как клиент, я понимаю, что чем мне дешевле тем вроде бы лучше. Но как человек, который знает внутреннюю кухню, я понимаю, что есть предел и если я этот предел хочу перешагнуть, то явно я буду чем-то жертвовать. Вопрос, готов ли я к таким жертвам? В некоторых случаях, да. Но в некоторых случаях, нет и еще КОНЕЧНО НЕТ. ага, готовы платить много и сразу.

-

значит плохо держалось... Это уже восстанавливать (ремонтировать) надо. Из моего опыта. А 10 Атм, это для пневмо инструмента, но не для продувки, т.к. ответочку в глаза или в лоб можно получить. Но поэтому всегда оговариваю, используйте 6 Атм. Смотрел видео одного блогера, там один товарищ крыльчатку вентилятора в хлам на ноутбуке разнес. И как-то ему удалось это еще через закрытый корпус. Т.к. после внутри все лопасти убирать пришлось. Брат, как-то помыл радиатор, что ламели погнуло. Но то "керхер" и там куда больше давление, а радиатор куда нежнее. чистой 10-кой не работаю ни когда. Не имею такой привычки, т.к. вся пнемва в станках до 10 Атм, а рабочее давление 6 Атм. Да и шланги не каждые 10 Атм могут выдержать. Поэтому если 10 Атм и выше, это уже особый случай и рассматривается отдельно. Ну это как есть в сети 380В, но это же не значит, что теперь и 220В нагрузку надо подключать на 380В. Хотя и такое встречал. Меньше проводов, не значит, что надо подумать. Сколько есть столько и подключают . Да в целом и к химии всегда указывают, попробуйте на чем-то где не заметно будет при плохом исходе. Т.е. не сразу шах и мат, а все же, пробы надо делать. А то как в другом посту, коллектор выпуска не варится и швы трещат, а то что технология нарушена, они возможно и не догадываются.

-

ну 200 Атм, не каждый может использовать, чтобы дунуть А 6 Атм, ни где еще не сдували и ни чего кроме пыли и грязи. И вентиляторы продувал и .... лопасти не разлетались. Может у меня не такой хитрый продувочный пистолет? я встречал аппараты, где он просто рядом стоял с компрессором там такая бяка была, что только сжечь аппарат хотелось. Наверное, как переборку движка делал, руки по локоть в грязи и масле. так и уже просушенные, нужно промывать, т.к. из напитков то что высыхает, впоследствии на технику оказывают воздействие. Т.к. влага в воздухе остается и процесс окисления надо на корню останавливать. А вообще, просто это разная техника. Если бытовую чистить, то несколько другой подход. Промышленную, такое не требуется, т.к. буквально через неделю будет не в лучшем виде. Главное, это убирать металлическую пыль. Она же и трансформаторные аппараты убивала. А бытовая пыль несколько другой негатив оказывает. И уж точно, изнашивать время и нервы со спиртом, ни кто не оценит. Бытовую технику и пылесосом можно обработать, хотя не так качественно как компрессором. Но не всегда с плазмой подмышкой погулять можно.

-

представляете количество вылитого? Я когда чищу некоторые платы, то только типа растворителя берет или карб клинер или очиститель тормозов. Заливать приходится так, что снизу (чтобы стекало), ставлю либо впитывающее либо ванночку. Только так. А поверхностно, только грязь разводится и еще все страшнее выходит. Можно и спиртом, только у меня нет выхода, чтобы было много и дешево. Что-то конечно и спиртом чищу. Если растворителями, то после покрываю лаком. В общем не все однозначно, в разных случаях разными путями. У вас грязь сухая, скажем так. А вот когда масленый налет, то там и не каждый растворитель берет. Судя по фото, это только эстетика в вашем случае. Т.е. не криминал для работы аппарата. И главное в вашем случае, это очистка поверхностей радиаторов, чтобы охлаждение не страдало. Сугубо из личного. Может у кого-то и другой подход.

-

то что продули и ладно. Главное нет металлической пыли и стружки. Остальное не так критично. Из личного опыта, если се отмывать, то очень занятие хлопотное. В таких случая, обычно, уходит много не только времени но и химии. Попробуйте кисточкой, с длинным ворсом, с коротким ворсом и аккуратно пройдитесь. Если и это не поможет, то оставьте как есть. 6 Атм? Если ниже, то крутите до 6Атм и продувочным пистолетом, просто из шланга, это пустая трата времени.

-

это одна из самых худших идей. болгариной и смотрите. Все равно, как вариант разделку делать. По искрам моно немного сообразить, из чего изделие. Или шарошкой по кускам отлетаемой стружки. Есть химия, но тут надо порыскать, я в этом не силен. Конечно если варили не тем, то трещины будут. И конечно как сам шов может лопнуть так и около шовная зона. В целом еще простукивание возможно поможет. Только надо перед сваркой все притягивать к столу либо после фрезеровать привалочную плоскость, потянет, хотя и после фиксации возможно без фрезеровки не обойтись. Нам тут недавно, поддон привозили. Его цена на рынке 3 000- 5 000, с таким ценником проще другую деталь купить. Если и тут такая же история, то возможно стоит рассматривать приобретение другой детали, пусть и б\у. Ну если кому либо отдавать будете на работу. Варил на БМВ глушитель, резонатор, если точнее. Из нержи, однозначно. Хороший шовчик положил, все на ура несколько лет бегало, после история умалчивает, авто с поля зрения пропало. Когда ТИГ зарядил, то нерж вливалась как родная, а вот черная сталь видно было, не шла. конечно и еще жаростойкое. Сугубо личное мнение. P.S. проблемы горячих двигателей и турбированных...

-

к вам больше вопросов чем может быть ответов. Самое банальное, а цанга как установлена? Я встречал, что если цангу перевернуть вверх ногами то защиты почему-то практически нет. И там уже прыгаешь, типа подсосы, газ плохой и прочее и прочее. А оказывается просто не знают как пользоваться горелкой. В остальном, надо понимать, что надо сравнивать все вплоть до одного и того же электрода и прочее... Поэтому, если у вас есть возможность провести сравнение, то вот фото результата сварки, вот так расходка стоит и вот так электрод выглядит... Аппарат такой же, газ этот же и т.д. и т.п. Тогда будет над чем подумать. В противном случае, может быть что угодно.

-

если не изменяет память, что-то такое было в районе обратной связи. В области токового шунта. Либо smd либо навесной какой-то резистор был проблемным. Раз с таким встречался.