-

Постов

979 -

Зарегистрирован

-

Посещение

-

Победитель дней

23

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Calma

-

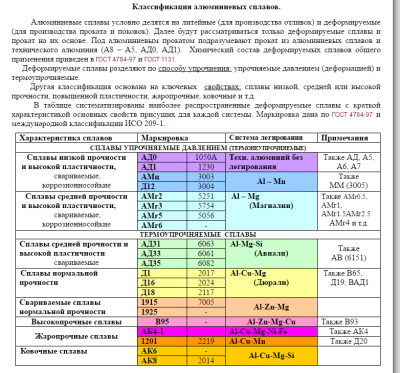

Они как бы оба считаются пластичными Тут еще немного есть https://aluminium-guide.com/fizicheskie-xarakteristik-deformiruemyx-alyuminievyx-splavov/

-

Собачка то хоть живой осталась ?

-

@Менгон, Бардак у вас в армии был, хоть и не авиация )))) Перила совсем ржавые....

-

Цена зависит от колличества осажденного цинка, т е. взвешивают деталь до погружения в расплав цинка и после. Разницу в весе умножают на цену цинка +... Зато это самое надежное. Есть еще способ нанесения цинка методом термодиффузии, но он также не из дешевых. Также можно попробовать нанести протекторное покрытие солями цинка — фосфатирование (самое дешевое). Массивные элементы фосфатируют при помощи распылительных установок. Они есть на линиях подготовки на более-менее крупных предприятиях, но металл перед этим должен быть очищен от окалины и ржавчины. Вы чуть путаете термины https://ru.wikipedia.org/wiki/Лофт

-

Скажут собрались пару маразматиков и детство вспоминают )))))

-

Не знаю, что пошло не так. Исправил.

-

Блин.... до чего шагнул прогресс.. Скоро видимо вообще начнут автомобили делать из *овна и палок ))))

-

С огромнейшей долей вероятности, все-таки — чугун. Издержки прогресса и экономии )))) Б/у у вас уже есть и нет гарантии, что с "новым" б/у коллектором не случится как и с прежним. По фотографиям, вроде присутствует доступ, хотя возможно и не очень удобно варить. Лично я бы советовал заваривать все "с одной установки". Вам уже правильно советовали, притягивать — обязательно, и даже хорошо. Будьте готовы, что даже притянутый к плоскости коллектор, после сварки немного уведет и потребуется выравнивание привалочной плоскости, вплоть до шлифовки. На это не обращайте внимание. Видимо с завода. В ваших реалиях, я бы поступал так — подготовил (зачистил) как можно лучше места сварки, очень плотно притянул к массивной поверхности (во всех точках). По возможности разогрел пропановой горелкой место сварки хоть до темно малинового цвета. Быстро проварил и оставил медленно остывать ( можно даже плотно засыпав сухим!! песком или огнеупорной ватой) Даже не знаю, поможет ли при сварке проволокой Св08, но еще можно снять напряжение шва простукав его острым молоточком. Я уже достаточно переварил похожих коллекторов с VW Crafter, но они как правило трескают в другом месте. Правда варю ПАНЧем. Причина видимо в экономии материалов, а также, что у Крафтера на выходе идет тяжелая турбина и следующая точка крепления глушителя находится далеко. Вроде, пока все ходило ( но в большинстве случаев — по европейским дорогам, на Испанию) Примерно так это выглядело: Трещины бывали больше или меньше, но часто в одном и том же месте. Коллектора старых моделей — более массивные и лучше поддаются сварке, даже обыкновенной проволокой. Новоделы требуют более скрупулезного подхода к ремонту. Советую все же попробовать сварить самому. Даже при неудачном исходе получите опыт в сваривании. А это — главное. Удачи.

-

Гугол говорит https://arcos.pro/

-

Более 500 л/мин. При сварке люминия, без нее работать не возможно. А так, средства защиты глаз и дыхания...и уборка после выполнения работ.

-

Из всех пользуемых зачисных приспособлений наилучшей у меня оказалась воздушная прямая шлифмашинка: Это не самая последняя модель, но показала себя лучше последней, у которой паспортные обороты чуть выше, но при этом расход воздуха и давление также выше. Для последней модели необходим довольно внушительный компрессор. По этому модель с оборотами 22000об/мин при середнячке компрессоре будет работать лучше. Маленькая по весу, удобна в руке и в плане доступности работы. Имеет цанги на 3 и 6 мм, что практически перекрывает все требования. Среди электрических предпочитаю с удлиненным носком. Также имеет две цанги, быструю замену и удержание борфрез. Удлиненный носок более равномерно распределяет боковые нагрузки. Также имеет регулятор оборотов. Крепление сверлильного патрона но УШМ, в виду своего веса и возможного даже минимального биения, а также малого плеча опор быстро приведет к выходу из строя редуктора болгарки. Да и обороты, как не крути, а в двое меншие, чем у прямых шлифмашин.

-

-

@copich,Я перед тем как начинать немного пошерстил про вращатели. Начинал из того, что было под рукой. А под рукой оказался б/у токарный патрон 250мм . Он был немного покоцаный и продавать за бесценок не хотелось, а нормальные деньги за него б не дали. За малые деньги прикупил два двигателя от протяжки А-547, блок питания на 24в постоянки и ШИМ регулятор оборотов. Регулировка оборотов двигателя позволяет добиться 16 об на выходе вала редуктора двигателя. В принципе для МИГ сварки можно было бы за счет шкивов сбросить обороты на валу патрода даже до 1 -2 об, но захотелось большего и решил приспособить вращатель и для ТИГа. Прикупил еще один небольшой редуктор с передаточным числом 1 : 60. Установив редуктор, планирую убить двох зайцев — уйти от работы двигателя на минимальных оборотах (где возможны колебание и не совсем стабильная поддержка оборотов ) + перекрыть диапазон как для ТИГа, так и для МИГ сварки. Фирменные вращатели Меркле для ТИГа имеют кажется минимальные обороты = 0,6 об/мин. Я планирую еще чуть менше и до примерно 6 об/мин для МИГ сварки. Ну и как не вспомнить сквозное отверстие токарного патрона. У меня приводной вал центруется плотно по внутреннему отверстию, при этом имеет сквозной проход 65мм., Относительно передачи привода еще не определился — цепная или ременная. Натяг придумать не составляет проблем, но хочется все собрать как можно более компактно.

-

У меня больше с чугуном такое происходит (сначала стучат, а когда треснуло, выясняют что это чугун)). На предпоследней фотографии, правую сторону не утянуло размер во внутрь? В четверг также подъезжал знакомый с просьбой заварить треснувший корпус головки на шейке распредвала BMW. Отказался, мотивируя тем, что нормально проварить (а не накакать) необходимо на "нормальных токах, да и с разделкой... а после сварки размер уведет и растачивать не знаю или вообще получится (лопнувшая шейка была в средине корпуса). Так, что только под замену. Ну он и сам видимо догадывался, также варит ТИГом, правда в основном — нержу. Особо не расстроился.))))

- 3 328 ответов

-

- 2

-

-

- технологии

- TIG

-

(и ещё 1 )

C тегом:

-

Хорошие у них материалы, но дорогие и предназначены, как правило под роботизированные методы пайки, часто з ТВЧ разогревом.

-

Я себе решил парочку таких поставить 22х30х60 Думаю хватит. Если будет греться, могу добавить еще пару (имею десяток таких)

-

У меня почти такое же решение уже давно пылится, все времени не хватает организовать все в один корпус. Правда массу решил передавать ч-з щетки и электроника управления двигателем побольше места занимает. Но обороты вращателя планирую от 0,4 до 4 об/мин , т.е как для ТИГ, так и для МИГ способов.

-

Звонит сегодня вчерашний клиент, которому варил поддон Опеля. Спрашивает работаю ли я, нужно заварить радиатор. Приносит масляный радиатор коробки автомат, говорит пускал в одном месте. Разное видел, но такого еще не встречал. Трубка подвода масла, на повороте имела дырку примерно 12х8мм и была "заглушена" деревянным чопиком. Пришлось вырезать латку и заваривать, а то там стенка очень тонкая. Хорошо, что имел присадок 4047 толщиной 1,2мм. Варил на токах около 12 - 17 ампер. Сам не думал, что получится.

-

Если есть автосервисники, то обратите внимание.... Вчера принесли варить поддон от "Опеля". Все бы ничего, но впечатление, что им играли в футбол, куча трещин при чем в различных местах. Обратил внимание, что очень часто стали приносить поддоны именно от Опелей (GM) и новоделов (последние модели). Спрашиваю у хозяина откуда столько различных трещин. Он говорит, что недавно купил машину... Короче, для себя выясняю, что возможным появлением трещин может быть ... техобслуживание или ремонт на сервисе. Знаю, что иногда на сервисах, при необходимости подвесить, приподнять двигатель, приподымают автомобиль на подъемнике, подставляют под двигатель (масляный поддон) стойку и приспускают автомобиль, тем самым опирая в двигатель его немного приподымают. От этого видимо и появляются трещины. Если раньше почти на всех поддонах из литьевого ал. присутствовали ребра жесткости, то сейчас на этом начали экономить. Да и толщина стенок становится все меньше и меньше. Одно радует, что в отличии от поддонов VW, GM варятся на много лучше.

-

По прошествию уже многих лет упоминание о этой науке заставляет если не вздрагивать, то сосредотачиваться. Приходилось изучать многие противоречащие один другому законы газов и сил возникающих в нем при движении частей..... Конструктором ракет не приходилось быть и даже не понимаю на кой ... проходили этот курс (как часто и многие в старом образовании), но экзамен сдавать приходилось. Бедные ребятишки )))))