-

Постов

5 436 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

Кожух маховика Ман.Стояла задача восстановить пару отверстий,но потом,глядя на это безобразия,пришлось вырезать предыдущий шов и сделать все заново,плюс наращивание плоскости,которая ушла в минус порядка 4мм. Это надо было сделать изначально,но сделано не было . Обычная история:шов с двух сторон без разделки со всей грязью и порами в шве.

-

Это не пайка,но все равно радиаторная тема.Печка, отрыв бачков.Около полутора метров шва.Показалось мелочью,которая потом растянулась на 4,5часа работы. Все дело в нахлесточном соединении бачка,то есть остатках антифриза.Может быть,надо было его срезать,согнуть новый и приварить..времени бы ушло меньше.

-

Ты бы детально остановился на ремонте пластиковых бычков радиаторов,то есть на возможности такого ремонта. В одно время мне не удалось отремонтировать расширительный бачок Ауди,хотя выполнялись довольно большие объемы работ по сварке винипласта и пластиката,то бишь опыт был.Правда, прутки были из отеч.материала.Расплав,сплавление,но потом отслоение по месту сварки.

-

Бензорез STIHL. Стоимость этой крышки 46тыс.Сварка простейшая,а владельцы испытывают серьезные проблемы,т.к .ремонтники заявляют,что этот сплав не сваривается.Другое дело ценообразование. С нарезанием резьбы всю работу сейчас бы оценил 4-4,5тыс.полновесных российских рублей.

-

Последний раз объясню,сколько уже можно. Есть корпоративная яндекс-почта,которая стала платной;есть сборщик почты. Майл это или еще что-нибудь,не суть важно,т.к. все замкнется на Яндексе.Янадекс блокирует подозрительную активность.По какому алгоритму он это делает -не ясно и никто ничего объяснять не будет.Блокировка не временная ,а постоянная.Кроме того боты и борьба с ними. Еще РКН вмешивается в работу того же Cloudflare и т.д. ,так что,как говориться -отнеситесь с пониманием. Это не 2020. В целом регистрация проходит без сбоев.

-

На каждой программе будь-то ватцап,телеграмм или еще что-нибудь будут уведомления о поступлении входящих сообщений.

-

Этот вопрос вы можете Яндекс-почте задать...,может быть,ответит. Янедкс блокирует любую подозрительную ему активность,а как он ее определяет только Богу известно.Блокировка постоянная,а не временная .Больше разговоров на эту тему не будет-не все зависит от форума и нет никакого смысла в этой теме. По поводу - сдурели,прошу быть корректнее.Предупреждение.

-

Сейчас с уверенностью скажу,что с пониженным рН,порядка 6,7-6,8 или еще меньше,т.к.процесс довольно длительный по времени. Если бы рН был повышен,то окно корродировало по всему фронту,как это обычно и происходит;а при незначительно кислой среде происходит проникновение "влаги" в тело головки и происходит коррозия железа,которого в АЛ3 1,6%,т.е. точечная коррозия.

-

Ты привык к интерфейсу своего телефона,то есть размер,расположение кнопок,а там изменено все,такое ощущение ,что это не свой телефон,а чужой.

-

Егор,еще раз:входящий звонок не оставил никаких следов,вообще никаких,ни в памяти контактов,ни в АОН Касперского.

-

Довольно интересно. Сегодня был звонок -зеленый прямоугольник на 1/3 экрана с надписью -Социальный фонд. АОН Касперский тоже определяет как социальный фонд.Интерфейс телефона изменен.Отвечать не стал,но самое интересное в том,что не осталось никакого следа в истории звонков,вообще никакого и ни где,как-будто его не было.Понятно,что это мошенники,но уровень ...

-

Я не сторонник такого радикального подхода к ценообразованию. Если работаешь с теми же автосервисами,то ты должен быть в работе предсказуем:на то и существует прайс на работы. Если,к примеру,в головке надо восстановить 6 окон,то будет по 500руб. окно в любом случае и не иначе.

-

Механик,ну разумеется,пенетрант и вперед,а там ясно будет. Дурью иногда приходится такой заниматься,что мама родная..Знаете,вот где-то здесь должно быть...Что должно быть? Трещина...масло подтекает и ... Небольшой надлом внутренней перегородки без нарушения герметичности,а тут головка.

-

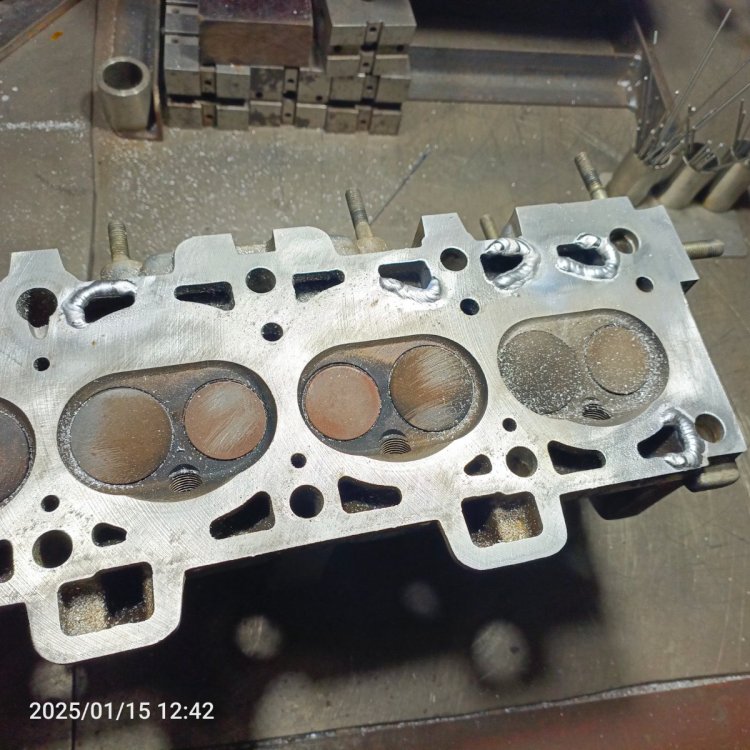

Черт его знает,сбросили снимок,спросили -Можно ли что -нибудь сделать? Можно,только вопрос в цене.Сказал,что на вскидку 20-25тыс.Рассматривайте разные варианты:покупка новой,б/у,ремонт,если цена устраивает...больше никто не появлялся,тем более дело было под Рождество.Здесь надо вырезать четвертое седло,расшарошивать свечное,раскрывать все трещины до основания и заваривать все.

-

Меня интересует полная стоимость работы по восстановлению этой головки,имею в виду не сварку,а механическую часть-замена седел,притирки и т.д. Скажем,условно цену св. определяем в 8 тыс. с учетом заварки св.отверстия.

-

Локализация пор вокруг окон,то есть после долгой эксплуатации влага проникает в тело головки.Причиной коррозии может быть железо,которого в сплаве 1,6%-это предельное значение.Кальций и натрий тоже способствуют коррозии,то есть их окисные пленки,которые попадают в расплав,образуя шлаковые включения,которые будут вызывать коррозию.Пока так.

-

-

Ролики соответствуют диаметру проволоки? Чистота канавок?..в частности их износ,а так же прижим?

-

Масляный радиатор.Одна и та же проблема:течь в соте одной из трубок.Радиатор новый.В принципе,трубку можно заглушить без особых проблем,но это будет уже не новый радиатор.Приходилось их делать, но овчинка выделки не стоит .Вообще-то сервисники вбили себе в голову,что надо искать идентичный радиатор,особенно это касается радиаторов печек и испарителей конд.По нашим временам иногда сделать это сложно,а проблема решается элементарно:найдите радиатор нужной мощности и габаритов,а трубки можно переварить под нужными углами,то есть старые фитинги срезаются и привариваются к новому.

-

-

Это было главной ошибкой,когда все для ВПК,а крохи гражданке.Так была построена вся экономика Союза.