Лидеры

Популярный контент

Показан контент с высокой репутацией 11.11.2019 во всех областях

-

@ЛехаКолыма, доброго времени суток, тёзка! Поскольку пробоины в блоке в этот раз были расположены достаточно неудачно (тонюсенькие стенки картера соседствовали с массивными приливами под крепёж, бугельными отливками, водяной рубашкой и масляными каналами), а толщина материала латок-4 мм, то ток регулировал педалью. По ощущению-токовый диапазон был от 150 до 300 А. Режим-линейный, частота 50Гц, баланс полярности 40%. Подогрев блока в массе-примерно до 200 град. (измерял термопарой в нескольких самых "мясистых" местах). Остывание-под слоем теплоизоляции. По прошествии 10 часов был по температуре приблизительно 50 град. (измерял тактильно, то бишь-рукой).9 баллов

-

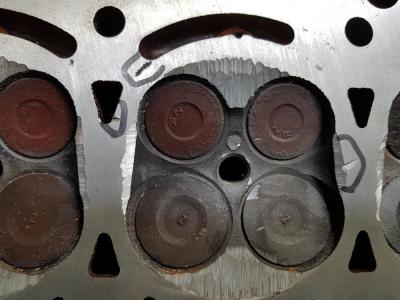

"Каташтаны" от какого-то представителя "лягушкопрома" (то ли "пыжик", то ли "хРено"...) Почти оторвали кислородный датчик и полностью оторвали фланец приёмной трубы. Приварка фланца-П/А, бонки кислородника-автогеном. Основные две причины механического повреждения головок блока цилиндров-это попадание в цилиндр инородных тел (как правило-крепежа и деталей спецоснастки) и шаловливые ручонки механоидов. Причина первая. Причина вторая. Это ж надо ж было до такого додуматься-без шаблона, на глаз, да УШМкой с кривым отрезным диском-"дорабатывать" камеру сгорания... Сварку даже фоткать не стал. Чего уж там-брызнуть пяток капель алюминия... Но, это всё-так, досадные мелочи для владельцев и ремонтников. Вот далее-это уже интереснее... Блок с Мицубиси-Аутлендер. Опять-"славно покатались"... В общем-всё как всегда: кромление, подгонка латок и их прихватка, прогрев в массе, сварка, остывание, проверка на герметичность. Коллеги, вы только не подумайте, что я к своим "пациентам" отношусь по принципу "С глаз долой-из сердца вон!". Всегда справляюсь об их дальнейшей судьбе. Когда по телефону, а когда и лично наблюдаю за процессом "реабилитации". Вот тут-сборка движка полным ходом. Всё прикручивается и прокручивается, как и положено. Дождался... Чтобы не разомлеть в мастерской окончательно-прогулялся на "пленэр". Морозец за -20 и пронизывающий ветерок-то что надо, чтобы вспомнить о том, что живу в Сибири. Если что, то моих рук дело-только прихватка распорок рамы и кронштейнов со стяжками. Надрамник с лепниной МРками-хозява самогруза собственноручно изобразили.9 баллов

-

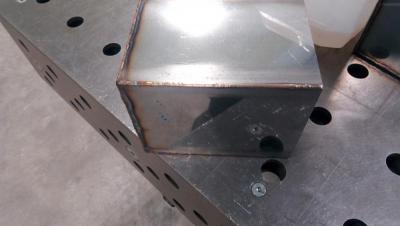

После покупки Крамера руки немного чесались и сегодня обновил аппарат. Сварено 2 стыка 500-ки, приварил к отводу 2 "катушки"(патрубки). Собирал стык в горизонте, корень варил тоже в горизонте. Облицовка сварена в поворотном положении. Зазор делал 3 мм, корень проваривается хорошо, но при 2,5 мм внутренняя кромка уже не сплавляется, сантиметров 10 есть и такой участок. Облицовку пол стыка сварил в смеси в синергетике, и пол стыка в синергетике в импульсе. Синергетический режим в обоих случаях понравился, ничего не докручивал. В импульсе варил первый раз в жизни. Усиление великовато конечно, знаю. Но делать проводку быстрее очкую,побаиваюсь несплавлений. Как-то так. Понимаю, что аппарат заточен на нержу и люминь, но за неимением оного применяем где придётся.8 баллов

-

6 баллов

-

5 баллов

-

@BUTCHER, как бы не соврать, 120 вроде. Корень варил не в импульсе. В импульсе варил только облицовку3 балла

-

3 балла

-

3 балла

-

Ага, ну как в стишке-" Я люблю свою работу , я приду сюда в субботу... , ввиду всех мероприятий несколько вышли из графика учебного процесса, догоняем теперь.. заодно решили партнёрам технологическую задачку по сварке кронштейна из 12Х18Н10Т, попаяли СuSi3 430 нержавейку с курсантами, сварили пару- тройку пластин из Ст20 16 мм на Эвомиге в горизонтальном положении с ними же..2 балла

-

@Luza, а с ночным кабаре мне идея нравится . Правда, придётся тётушке в Канаде помереть, шоб обосновать появление у бедного сварщика денег на кабаре. Ну да фиг с ней, с тётушкой, переживу, тем более она мне никогда не нравилась. Тут племянник в молодой, но очень гордой и независимой рыспублике в нищете прозябает, а они там ... http://chipgu.ru/images/smilies/angry.gifhttp://chipgu.ru/images/smilies/angry.gifhttp://chipgu.ru/images/smilies/angry.gif2 балла

-

при грязном газе, на алюминии на самом шве будут черные шлаковые образования, в виде пенных гребней на волне. Светлый и чистый шов не получается, если правильный баланс то он еще блестеть должен как полированный (только для чистого газа), при этом на нерже вполне чистый шов, на ручной горелке получается в золото. У меня такой опыт. Именно поэтому и проверяю, если есть сомнения в газе, только на алюминии. Но в первую очередь - вольфрам. Он первый кто участвует в процессе. Если газ нормуль, то вольфрам совсем чистый, светлый как заточил. Если газ грязный то на кончике "зонтик" в процессе сварки образуется. Но при этом на алюминии шов получается только матовый. Да, и по поводу алюминия. Я говорю, про травленный. А не тот что грязный в масле, который и так-то кипит, сам по себе.2 балла

-

Велик и могуч русский язык! При этом, если на великом можно написать большой роман, то на могучем - в двух-трёх словах передать его содержимое. - Как вы думаете, что лучше, альцгеймер или паркинсон?- Конечно, паркинсон. Лучше иногда попадать не по тем кнопкам, чем снова и снова писать одну и ту же чушь.2 балла

-

2 балла

-

Маленький обзор по новой мастерской. Попозже выложу процесс по порядку строительства: https://youtu.be/jPbbzQd-lHY и вид сверху: https://youtu.be/KxYQEDA1MNY1 балл

-

1 балл

-

Ещё бывает, что выявить грязный газ получается только под 300А тока, за алюминий речь. А на токах ниже, все примерно хорошо и не чувствуется совсем. Вот уж натанцуешься, если баллон всего один и нет другого заведомо чистого газа. Перетрусишь расходку, поменяешь горелку, проверишь на герметичность весь путь аргона, аппарат поменяешь (если есть ещё), в общем день может пойти по бороде.1 балл

-

Почему-то "живых" фото новых моделей Flama нет. Все фотки на сайте - это всего лишь компьютерный "макет-дизайн". И ваша фотография тоже.1 балл

-

1 балл

-

У меня противоположный. Как пример. Алюминий прекрасно сваривать и без линзы, читай ламинарного потока газа, в отличие от нержи. На "зонтик" влияет не только чистота газа, но как один из факторов это да.1 балл

-

Вот именно это всё и было. Вылазила чернота, что при присадке, что без неё. Хотя, это уже не важно.1 балл

-

@copich, По пробе на пятно на нерже/титане, точнее по цветам побежалости и околошовной зоне можно понять примерную чистоту газа, если пятно отличное от золотого или серебристого газ уже не ок. Причем золото это уже газ ни разу не 99,998. Серебристое пятно и золотой еле заметный цвет околошовной зоны это уже 0,005% примесей. 0,01% это золотистое пятно, возможно наличие черной полосы вокруг. Всё что темнее и хуже на выброс, но при этом до светло розового пятна, варить алюминий можно без особых проблем.1 балл

-

У нас не больше, даже меньше, и нам его в евробаллонах (50) возят за 220 километров. Доставка от пяти баллонов.Аргон и кислород предлагают чуть ли не чище чем 999, и убеждают нас что разницу мы заметим.1 балл

-

1 балл

-

@AMBIVERT42,Алексей доброго дня,на каких режимах сваривался алюминиевый блок?1 балл

-

К сведению 8.1 Изготовитель гарантирует соответствие качества газообразного и жидкого аргона требованиям настоящего стандарта при соблюдении потребителем условий хранения и транспортирования. 8.2 Гарантийный срок хранения газообразного аргона - 18 мес со дня изготовления.1 балл

-

Аргон может поставляться потребителю следующим образом:либо в баллонах с завода в пункты обмена,либо в цистернах в жидком состоянии.Поставка в баллонах с завода исключает ошибки,а вот если аргон поставляется в жидком виде местным распределительным станциям,то здесь возможно всякое.1 балл

-

@круазик,все верно.Покупал новый баллон 20 л для выездов,привез на заправку,попросил,чтоб по человечески все сделали,пообещали.В итоге на выезде надо было варить нерж и алюм.,нержа еще стерпела,шов был черный,но заварилось,алюм вообще невозможно было,чернота прет,присадок скатывается в шарик.Повез потом на заправку,выяснилось,что вакууматора у них нет,пообщался с руководством,оставил баллон,купили они вакууматор,перезаправили и дела пошли.Газ у них хороший,постоянно у них беру,но небольшая недоработка в оснащении могла отсечь у них кучу клиентов,потому что многие выдувают аргон до конца и налететь можно на ровном месте.1 балл

-

Эльдар, я беру у проверенного поставщика, бывают "проколы" попадается грязный газ, меняют без разговоров. В вашем случае может быть и технические накладки, фирма не имея своего заправочного оборудования закупает объём у другого поставщика, баллоны принимают без проверки на остаточное давление и, при определённых обстоятельствах попадает воздух в тару, на заправке заливают чистый газ, по факту его там нет, смешался с воздухом.1 балл

-

1 балл

-

1 балл

-

Как говорил мой главный инженер:"Пусть твои сварщики варят как смогут,мне лишь бы контроль проходило...",а как они смогут- зависело от службы ГС,то есть и от меня лично..1 балл

-

Притча. Представьте себе Степу Полубокова, коего вчера взяли на завод учеником. Он полон надежд и мечтаний, уже представляет, как варит пластинки перед восхищенной бригадой, готовой расцеловать новоявленного спеца в румянные щеки. Все эти влажные мечты рушит усатый, краснорожий мастер. Старый подлец, брызжа слюной и поминая почтенную матушку нашего героя, требует заварить свищ на магистрали (труба, к слову, была проложена, когда мастер был розовощеким юнцом, путающим зазор с допуском). Тощие губы юнца дрожат, издают невнятные звуки, что-то про "не учили, допусков нет", но беспощадный тиран, угрожая половиной КТУ, принуждает его к сварке. Руки бедняги дрожат. Электрод не вставляется, масса теряется, а голички предательски мокнут, угрожая их обладателю порцией веселящего разряда. Степан мучительно вспоминает колебательные движения, показанные ему в ПТУ похмельным преподом, но руки предательски опускаются. В полных ужаса голубых глазах читается фраза:"Прав был батя, лучше бы на повара пошел". Понятное дело, труба дает течь, мастер орет, бригада матерится. И тут приходит ОН. СПЕЦИАЛИСТ. Небрежно накинутая брезентуха пахнет опытом и блестит 7 разрядом, стоптанные кирзачи указывают на его родство с правящими домами Европы, а мозолистые руки на то, где он их вертит. Молодые ОТК-шницы текут ручьем при виде чешуек его шва, а директор, поговаривают, увидя, как он штуцер приварил, готов был отдать ему свою дочь. Держак его - трезубец Нептуна, дуга на конце электрода подобна молнии. Подобно змее он обвивает трубу на монтаже, и как скала стоит при сварке деталей. Он бывал за полярным кругом, в пустыне, Москве и на шабашке в Америке. Взор полон решимости, а поступь- неотвратности. - Ну что ты тут наварил, щегол! Длань его опускается в карман за айфоном 13 модели; шов, состоящий из говна и шлака, фиксируется на камеру и летит в предложку "Веб сварки" с подписью: "Вот так и работаем!!)))" И адская машина уничтожения завертела своими шестернями. По всей стране, все сварщики, задрав свои пропитые, осипшие глотки в ночное небо, дружно заржали. И застрочили обидные комментарии, и унижали пацана. Один, в сердцах, даже смерти пожелал ему за этот шов. Поговаривают, что от Степы даже девушка ушла на следующий день. Но это не точно. А мораль такова- давайте не обсирать своих коллег по цеху, некрасиво это. рассказал и записал - Антон Трусов (ВК Вебсварка)1 балл

-

Вот с этого места, в своей теме, давай поподробнее. Щас натянем туда технологов, они тебе в миг обоснуют, так оно, или не так.1 балл

-

@selco,Валерий,на мой взгляд методы не совсем верные.Но на крайняк конечно пойдет.Ну сверло уж точно не стоит в патрон зажимать,ну эт к слову).Впрочем я ж и не токарь)1 балл

-

@Фунтик, Нипалучицца триммер,сверло использовалось в токарном с ЧПУ,т.е не вращалось.)))1 балл

-

- опасный момент, чуть сильней и убийственный триммер , был подобный момент в бригаде, хорошо все обошлось.1 балл

-

@nik633,Центровали путем личной ответственности,великого и могучего русского языка и медного молотка.Деталь нужна была срочно,инструмента нет нужного.Удлинитель из нержи.Я не верил в эту затею,но все получилось.Имеет место быть скажем так эффект плавающей оправки- сверло немного пружинит на удлинителе и этим сглаживается несоостность,да и для резьбы там десятка - другая роли не играет( в этом случае по крайней мере).Короче- все получилось.ПС- есть метчикодержатель с трещеткой- офигенная весч .Бывает ещё машинные метчики юзаем,тоже хорошее дело в некоторых случаях.1 балл

-

@Фунтик,Конструкция заводская ).Но есть косяк в ней- траки штампованные ,состоят из двух пластин.Напоминает по конструкции дверную петлю.В случае аварии( что на фото и видно), разворачивает уши для осей,гусеницу перекашивает,мнет оси и происходит повна дупа,точнее повнисеньке дупло,с весёлым выколупыванием останков траков.1 балл

-

- спорить не буду , работал в ремонтной бригаде цементного завода , конструкции транспортеров было :классические ленточные из армированной резины ,металлические -ленточные ( гладкая рабочая плоскость ) , ковшовые ( двух видов горизонтальные, вертикальные\элеваторы ). П.С. в сравнение с вашей лентой ., в прочем не стоит -ваша хлюпинькая , да и конструкция вызывает сомнение .Про пневмо и шнековые упущу .1 балл

-

кстати, меня давно посещала идея: стать разведчиком. Передавать сведения где ездят и где стоят. И, т.к. я парень ленивый, но, когда маячит заработать, становлюсь очень не ленивым, могу работать на обе стороны. Надо тока в контракте оговорить: по чётным я за лыныры, а по нечётным за Украину. По праздникам за хозяев лыныры - Россию. Двойной агент, романтика!!! Только вот бяда: не вербует нихто . Ну шо за "армии" пошли, сандалят вслепую. Сегодня целый день бУхали. Разведение .... http://chipgu.ru/images/smilies/kolobok_addon_jokingly.gifhttp://chipgu.ru/images/smilies/kolobok_addon_jokingly.gifhttp://chipgu.ru/images/smilies/kolobok_addon_jokingly.gif1 балл

-

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке: Толщина листа, мм 1- 2 3-6 6-24 и более Диаметр электродной проволоки dЭ, мм 0,8-1,0 1,2-1,6 2,0 Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле (6.9) где а – плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 а=110 ÷ 130 А/мм2 ; dЭ – диаметр электродной проволоки, мм. Скорость подачи электродной проволоки, м/ч, расчитывается по формуле (6.10) где αР – коэффициент расплавления проволоки, г/А· ч ; ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3). Значение αР рассчитывается по формуле (6.11) Скорость сварки (наплавки), м/ч, рассчитывается по формуле (6.12) где αН - коэффициент наплавки, г/А ч; αН = αР·(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15; FB - площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2. Масса наплавленного металла, г, сварке рассчитывается по следующим формулам: при сварке ; при наплавочных работах (6.13) где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3); VН - объем наплавленного металла, см3. Время горения дуги, ч, определяется по формуле Полное время сварки (наплавки), ч, определяется по формуле где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57). Расход электродной проволоки, г, рассчитывается по формуле (6.14) где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15). Расход электроэнергии, кВт· ч, определяется по формуле где UД– напряжение дуги, В; η– КПД источ https://pvrt.ru/regim/regim_62.htm1 балл

-

да и фиг с ним. Знаешь, сколько бронетехники разуется через пару км? Я поначалу тож хотел как лучше. Потом забил. Они миллионы (да что там миллионы, миллиарды, наверное, (знаешь, сколько стоит катки на 1! БМП отремонтировать? 600 тыр. бюджет РФ платит. Мне 6 тыр перепадало) зарабатывают за подпись. А я сотку сраную. Мне что, больше всех надо?1 балл

-

1 балл

-

1 балл

-

1 балл

-

Эххх.. Последние двое будней.. Мои колени и спина твердят, что нафиг такие работы)) Отсылка к теме про Теория против практики . Ну, не можете вы сами придумать - возьмите за основу чужой проект. Ну, не мне же за них это делать?(( Ну, а пока делаем такое, надеюсь, разово.. Ну, реально, тут так все удобно и быстро делается, что я не смогу сказать без мата. Вчера вот так.. Сегодня решили очередной такой же модуль иначе сварить. Ну, что-то не лучше.. Помоган ещё успевает посмеяться!1 балл

-

Для этого надо знать электронику, хотя бы на элементарном уровне. Нормальный инвертор построен так, что не выходит за область рабочих режимов при любом внешнем воздействии ( кувалда или ведро воды в виду не имеются. Включение между фазами тоже. Хотя есть модели, которые и от этого защищены). Никакая дополнительная защита ему не нужна. Защиты от выхода электронных компонентов из строя не существует в принципе, любая электроника склонна к суициду. Дальше вопрос о степени вероятности суицида. Берите от проверенных производителей, и будет Вам счастье. По моей статистике, самый надёжный из китайцев - это Сварог . Но и другие тоже пачками не горят.1 балл

-

ПА Динамика. С корнем наверно повезло, не знал как оно на самом деле должно было получиться, С 17 толщина вроде 8мм, кромка в нож, зазор 2-2,5мм, может местами и 3 мм, я не помню, делал как под гипнозом ) Жаль не получилось камеру перефокусировать по стыку (в фотках где изделие в виде "спереди" И пару картинок с РДС на той же Динамике. Корень портит спешка, если же приловчиться и очень быстро менять электрод, подчеркиваю, очень быстро, то вполне возможно, что и без болгарки удастся собрать нормальный корень..а так малость порнография. Нержавейка тоже есть, но позже. ПС все это вертикал. И РДС и ПА (корень снизу вверх, заполнял-лицевал и сверху вниз и снизу-вверх) Толщина вроде 8 (с)...а может и 10мм, не помню.1 балл

-

Себя вспоминаю в молодости. Так же мучился -- подсказать некому, вокруг только слесаря сделанные из списанных за пьянство трактористов. И сколько помню подсказок от опытных сварных, так сразу у меня прорыв в умениях и навыках. На ЖД работал -- мучился с резкой рельс, пока не пришёл старый сварной, и не сказал что этим резаком только банки консервные резать... а мне казалось что я не правильно что-то делаю. Потом мне попался пенсионер который показал как правильно газом варить трубы. Что надо не замазывать, а копать трубу пламенем, и всё -- стыки у меня течь перестали почти совсем. И таких примеров по жизни ещё множество. Так что эти ребятки, которые переваривали, я считаю молодцы -- варят, стараются. Жрать то хочеца. Переделывают, мучаются, но используют именно этот метод выживания -- заработать своим трудом. Им бы подсказал кто, да показал, глядишь и пошло бы нормально.1 балл

-

1 балл