Лидеры

Популярный контент

Показан контент с высокой репутацией 23.08.2020 во всех областях

-

Распределительный вал газораспределительного механизма служит для передачи вращающего момента. При расположении вала в головке цилиндров привод осуществляется цепной или зубчатоременной передачей в блоке цилиндров посредством шестерен. Распредвал в зависимости от области применения изготовляется из различных материалов. Самый распространенный – сталь. Распределительные валы изготовляют из цементуемой или углеродистой стали. Кулачки и шейки подвергают цементации или поверхностной закалке http://websvarka.ru/talk/topic/13615-tekhnologiia-proizvodstva-detalej-dvigatelej-vn/5 баллов

-

О, это была мечта Жигулистов ,,,. делали в Москве в МАДИ но стоили конских денех , на НЗТА (Ногинский завод топливной аппаратуры ) делали и у них были станки для обработки кулачков , у нас на П\Я таких станков не было и правду потом программисты создали программу на ЧПУ токарный и шлиф станок , и до этого точили заготовки а кулачки обработку на НЗТА. Ну а так массово только чугуний шол и вот на Жигулях были проблемы и изгалялись со смазкой делали трубочки прямо под кулачок лилось не помогало . Всему виной был профиль кулачка и еще инженер в журнале "За рулем" предлагал изменить , но у нас как всегда на долгие годы затянулось и только в 21 веке поменяли профиль и забыли Жигулисты о распред вале . На Москвич 412 тоже чугуний был но не разу я не видел изношенного распред вала , впрочем чугуний там "серьезный" был , вот и на клапанных седлах такой же стоял , шарошка твердосплавная его не брала и садилась , поправляли шлиф камушками профильными седла . Даже английская шарошка за 2 миллиона руб ( миллионы были) сверх точная и позировалась после ее притирка не требовалась , выставлялись углы на ней и в мануале отписано заточки не требует и пожизненная заточка , так вот чугуний седел Москвича 412 посадил английское "чудо" на раз три седла и перестала работать . Как то вот так усе было .4 балла

-

4 балла

-

Результаты испытаний чугунных распределительных валов показали, что в равных условиях эксплуатации износ их на 38 - 50 % меньше, чем у стальных валов, а их стоимость примерно вдвое меньше стальных кованых. ЦНИИТМашем и заводом Русский дизель был отлит и испытан вал для шестицилиндрового мощного дизеля. Материалом служил сверхпрочный чугун с перлитной структурой металлической основы. [1] Изношенные кулачки чугунного распределительного вала двигателя ВАЗ наплавляют высоколегированным электродом Т-590 или Т-620. Так как чугунный распределительный вал из-за его хрупкости почти нельзя править, то при наплавке применяют такой способ, чтобы вал деформировался возможно меньше. [2] Заготовки стальных распределительных валов получают штамповкой в многоручьевых штампах с последующей обрезкой и правкой на специальных прессах. Заготовки чугунных распределительных валов получают литьем. [3] Изношенные кулачки чугунного распределительного вала двигателя ВАЗ наплавляют высоколегированным электродом Т-590 или Т-620. Так как чугунный распределительный вал из-за его хрупкости почти нельзя править, то при наплавке применяют такой способ, чтобы вал деформировался возможно меньше. [4] Обработанные таким способом распределительные валы из легированного перлитного чугуна с пластинчатым графитом обладают высокой износостойкостью. Установленные на двигателях тракторов ДТ-54 чугунные распределительные валы за 1000 ч работы в полевых условиях износились на 0 020 мм, за то же время серийные стальные валы износились на 0 030 мм. [5] Литые чугунные закаленные распределительные валы применяют на двигателях ЗИЛ-Ill, а отбеленные на двигателях Москвич-412. Хорошие результаты получены: при - испытании закаленных чугунных распределительных валов на двигателях ЗИЛ-130, ЗМЗ-53А и МЗМА-412, а также отбеленных чугунных распределительных валов на двигателях ЗМЗ-53А. [6] Литые чугунные закаленные распределительные валы применяют на двигателях ЗИЛ-Ill, а отбеленные на двигателях Москвич-412. Хорошие результаты получены: при - испытании закаленных чугунных распределительных валов на двигателях ЗИЛ-130, ЗМЗ-53А и МЗМА-412, а также отбеленных чугунных распределительных валов на двигателях ЗМЗ-53А. [7] Из особенностей конструкции следует отметить применение для регулирования зазора в механизме привода самотормозящихся болтов 1 в коромыслах и наличие подковообразной пружины 2, обеспечивающей постоянную связь между стержнем клапана и коромыслом. Гидравлические толкатели отсутствуют, по-видимому, Фиг. Для с помощью качающегося рычага, уменьшения колебаний клапанная пружина имеет переменный шаг навивки; дополнительно предусмотрено механическое демпфирующее устройство. Закаленные толкатели клапанов приводятся в движение незакаленными кулачками чугунного распределительного вала. [8]https://www.ngpedia.ru/id311894p1.html3 балла

-

3 балла

-

Не думал, что такая чепуховая на вид работа затянется более чем на половину дня, и это еще и с помощницей ))) Привез знакомый ограждение с прицепа. 50 тонн загрузка = плохие дороги....не выдержало колесо, выстрелило и в результате оргаждению каюк Пришлось делать вставки для соблюдения размеров. Да и сам люминий желал бы быть лучшего качества, с верху выглядит отлично , а под шпаклевкой и краской больше пыли, че металла.2 балла

-

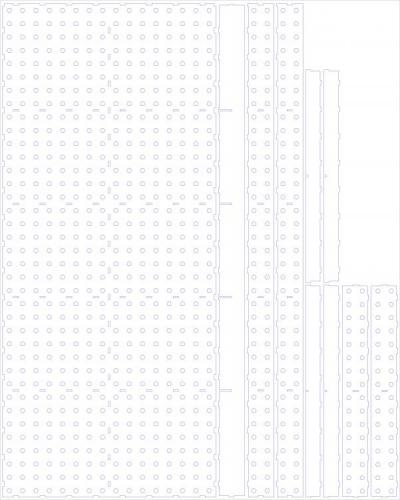

Уважаемые посетители данной темы! Хочу уточнить, что все чертежи в данной теме вы можете скачать абсолютно бесплатно! Для этого вам необходимо всего лишь зарегистрироваться на данном форуме и вам станут доступны "скрытые сообщения" в которых собственно и лежат сами файлы чертежей. Народ, я тут посчитал... Столешница для сварочного стола из стали 5 мм, размером 1000х600, перфорация диаметром 16мм шаг - 50 мм. В общем, если резать на лазере, сама резка обойдется по Новосибирским ценам примерно в 2700 руб - это с запасом 30 метров реза (по 44 руб за метр) + 450 пробоев (по 2,5 руб за шт). Почти любая металлобаза рубит листы 1500 и на сколько надо по длине. Берем с запасом (примерно раскидал на лист) 1500х820х5 - это примерно 50 кг. Даже если брать по 60 руб кг (это обычно цена уже у лазерщиков, если они сами везут металл) - это около 3000 руб. Стол можно сделать без гибов, просто собираются боковины шип-паз и так же пару ребер жесткости, при том это я считал боковины у столешницы по 100 мм так же с перфорацией. Т.е. если у вас есть чертеж стола, вы можете закинуть его лазерщикам в вашем городе и столешница размером 1000х600х100 обойдется вам всего в 6000 т.р. с учетом доставки по городу. Вот для примера стол с такой столешницей, чтобы было понятно о чем речь. Думаю ножки изготовить - это вообще не проблема В общем, если кому интересно, могу подготовить чертежи стола на лазерку под ваши размеры и любой толщины металла с любой перфорацией за символическую плату - 500р. В ближайшее время выложу чертежи в DXF такого стола, в свободный доступ. Если желающие найдутся - библиотеку будем дополнять разными типоразмерами. Бизнес из этого делать не собираюсь, но и бесплатно это делать - не интересно.1 балл

-

Здарова, мужики! (дамам здравствуйте!) Внесу свои пять копеек в состязательную составляющую этого конкурса. Фото буду добавлять по мере продвижения в изготовлении конструкции. Что должно получиться и что получится пока подержу в секрете (времени как у многих в обрез, успею или нет до окончания сроков, не знаю). Начал с самого трудного, логотипа. Сварить конструкцию сварю, а вот рисовать сваркой ещё опыта не было. Итак, логотип Самый минимальный ток, который может выдать мой Сварог. Самая короткая дуга, которую могу выдержать на 26 горелке с дубовым шлагпакетом) Делаю заготовки Половина заготовок готова Продолжение следует...1 балл

-

Не Вам про то судить, Но скажу - я еще более странный, нежели Вам кажется! По поводу сундуков - сундук - он и в Африке сундук. Потроха у них практически одинаковы, вне зависимости от того, что у него на морде написано.1 балл

-

1 балл

-

Здесь и поручительства понятно,что один. Не та страна Китай,чтобы каждый местечковый завод изобретал по своему.Если у аппарата есть разъёмы под педаль,то 2 пина-вкл\выкл, 3 пина - выходы на резистор. Если больше "пинов",то и туда лепится переходник или навесным монтажом просто организовать. р.с. "хвост не может вилять собакой" - пословица.1 балл

-

1 балл

-

Какая разница какой сварочник? Если есть 2-пиновый и 3-пиновый разьём,то любая педаль с разьемами 2+3 обязана с ним работать. В новых моделях добавили функцию включения\отключения педали.1 балл

-

@Calma, так у него педаль с двумя разъемами, там и разбирать ничего не надо и так все понятно. Странный какой-то человек, ждет ответов но при этом упорно не желает называть модель аппарата... ну, как говорится, спасение утопающих, дело рук самих утопающих, остается только пожелать ему творческих успехов.1 балл

-

1 балл

-

А для порошковой 1.2 разве не применимы эти советы? Или такие катеты реально варить в один проход порошковой проволокой рутилового типа? Просто у нас на предприятии точно так же как и в Казахстане ) чрезвычайно просто относятся к такой вот сварке - току побольше, и вперед, в один проход изображать катет 12! Не было у меня телефона с камерой, когда шли изделия массово с такой "сваркой" - фотографии из серии "шок и 18+". Кстати, погооворил с одним сварщиком, работающим на другой площадке нашего предприятия. Так вот, услышанное повергло меня в ужас. С его слов, когда был большой заказ, и жадные и не очень умные "сварщики" хотели заработать много денег, они каким то образом умудрялись варить рамы на максимально возможном токе 450-480 Ампер, при этом вырабатывая за смену 4!!!! катушки 15 кг!!!! Горели аппараты, горелки, но отважные сварные продолжали свой доблестный труд на благо развития нашей промышленности.... Про подрезы, несоответствие размерам сварного шва и прочее умолчим. Главное побольше и побыстрее. Стахановцы!1 балл

-

Однако классическая электросварка с помощью углеродного электрода (изобретённая, кстати, уроженцем Херсонской губернии Российской империи Николаем Бенардосом) была достаточно сложным и трудоёмким процессом. В идеале он нуждался в автоматизации, однако углеродная дуга была крайне нестабильной и требовала постоянного внимания высококвалифицированного специалиста-сварщика. Одна ошибка – и в шве возникают дефекты, сильно снижающие его прочность. Выход нашли в применении другой технологии: так называемой сварки под флюсом, открытой Николаем Славяновым. Идея заключалась в том, что само пространство, в котором горит дуговой разряд и происходит сварка (сварочную камеру), изолируют от окружающей среды слоем флюса – вещества, препятствующего выходу паров металла наружу, а также попаданию внутрь воздуха и других "посторонних" веществ. В результате процесс сварки становится более устойчивым и управляемым. Открывается возможность его автоматизации, что могло позволить колоссально увеличить производительность сварочных аппаратов. Именно этой проблемой занимался основанный отцом Бориса Патона Институт сварки в Киеве. Именно на этом поприще молодому инженеру предстояло сделать свои первые шаги. Доводить до ума технологию приходилось в буквальном смысле в военных условиях: впервые автоматическая сварка по технологии Евгения Патона была применена в промышленных масштабах в Нижнем Тагиле, куда Институт электросварки эвакуировали с началом войны. Сварочные установки Евгения Патона стали настоящим прорывом: во-первых, производительность труда существенно возрастала, во-вторых, снижались требования к квалификации сварщиков, что было немаловажно в условиях войны, когда на военных заводах нередко приходилось работать даже детям. Примечательно, что в нацистской Германии технологию автоматизированной сварки освоить так и не смогли. Именно поэтому – среди прочего – так и не удалось наладить действительно массовое производство своих грозных "Тигров" и "Пантер": изучение "взятых в плен" после битвы на Курской дуге немецких танков показало, что все швы на них были сделаны вручную. Однако у автоматизированной сварки патоновским методом был недостаток: получаемые в результате швы оказывались крайне хрупкими. Как известно, сталь представляет собой сплав железа с другими веществами, в первую очередь с углеродом. Чем больше в стали углерода, тем она твёрже, но и хрупче. Чем меньше – чем сталь более мягкая и вязкая. Для качественной танковой брони необходимо вполне конкретное содержание в стали углерода, чтобы снаряды не могли её ни прогнуть, ни разбить. Однако в сварочном шве углерода было куда больше, чем надо. В итоге шов трескался даже от сравнительно незначительных повреждений. Решение этой проблемы стало одним из первых больших изобретений Бориса Патона и его коллег. И оно было просто, как и всё гениальное: в щель между свариваемыми пластинами вставляли проволоку из стали с пониженным (относительно брони) содержанием углерода. В результате в парах металла в сварочной камере, а значит, и в готовом шве, углерода оказывается ровно столько, сколько нужно. Вторая мировая и Великая Отечественная война во многом были не только битвой солдат, но и битвой научных умов. И в этом смысле Борис и Евгений Патоны внесли в победу нашего народа в той войне огромный вклад. Евгений Патон и его сын сыграли одну из ключевых ролей в Великой Победе Евгений Патон и его сын сыграли одну из ключевых ролей в Великой Победе "Русская сварка" Автоматическая сварка под флюсом стала прорывной технологией для своего времени. Однако она не совсем годилась для ряда задач – например, сварки металлических деталей большой толщины, используемых в строительстве и других подобных работах. Проблему в Институте сварки решили с помощью разработки принципиально новой технологии: электрошлаковой сварки. Работает это так. В зазор между двумя свариваемыми деталями помещают слой флюса, через который пропускают электрический ток. Под его действием флюс (шлак) плавится, формируя так называемую шлаковую ванну. Расплавленный шлак нагревает, а затем плавит прилегающие поверхности. В шлаковой ванне образуется смесь расплавленного металла и шлака. Состав шлака-флюса специально подбирается таким образом, чтобы расплав был легче расплава металла и шлак всплыл вверх, приходя в соприкосновение со следующим слоем металла. Оставшийся под шлаковой ванной металл по мере подъёма шлаковой ванны остывает и твердеет. Так как этот процесс идёт более медленно, чем при классической электродной сварке, шов получается более однородным и прочным. Кроме того, как уже говорилось выше, за один проход можно сваривать детали почти любой толщины (до полутора метров). К сожалению (как, надеюсь, ясно из предыдущего описания) такой способ подходит лишь для вертикальных швов. На международной выставке в Брюсселе в 1958 году этот вид сварки был отмечен большой золотой медалью "Гран-при" и получил неофициальное название "Русская сварка". Данный метод нашёл широкое применение по всему миру: в США с его помощью построены многие знаменитые небоскрёбы, а в СССР она использовалась при строительстве мостов – первым в этом роде стал знаменитый мост Патона в Киеве, одновременно ставший и первым цельносварным мостом в мире. Мост Патона в Киеве. Фото: ua.igotoworld.com Сварка на орбите После смерти Евгения Патона в 1953 году, Институт сварки, названный в честь своего основателя, возглавил Борис Патон. Среди прочих задач, которые пришлось решать учреждению под его руководством, была разработка систем сварки в космическом пространстве, где обычные методы соединения металлических изделий не работали из-за вакуума, отсутствия силы тяжести и резких колебаниях температур. Loading... Проблему решили путём применения технологии электронно-лучевой обработки металла, разработанную в Московском энергетическом институте в 1958-м. Идея заключается в том, что металл нагревают, облучая мощным фокусированным пучком электронов до температуры его плавления и испарения. В результате получаются очень тонкие, как их ещё называют, кинжальные швы с глубоким проплавлением металла. В атмосфере Земли такая сварка невозможна: молекулы воздуха поглотят электроны и нарушат электронный пучок. Космический вакуум, являющийся проблемой для обычных методов сварки на орбите, открывает возможность применения этой технологии. В октябре 1969 во время космического полёта корабля "Союз-6" впервые сварили металлические детали с помощью разработанного Институтом Патона аппарата "Вулкан". А в 1984 году космонавтами Светланой Савицкой и Владимиром Джанибековым была проведена первая в истории операция по сварке в космическом пространстве. В ней использовался сварочный аппарат УРИ, также разработанный институтом Патона. Космические сварщики Светлана Савицкая и Владимир Джанибеков Космические сварщики Светлана Савицкая и Владимир Джанибеков Хирургическая сварка Одним из последних изобретений Патона - к сожалению, не слишком известных сегодня - является электросварка мягких тканей при хирургических операциях. При любой такой операции ткани требуется разрезать, а затем соединить снова, чтобы они могли срастись. Обычно для этого используют сторонние материалы, такие как нитки или скобки, но это не всегда удобно. Организм не лучшим образом реагирует на чужеродные предметы, создаются риски нарушения кровоснабжения (нити и скобки передавливают или смещают мелкие кровеносные сосуды), нити становятся каналами миграции болезнетворных микроорганизмов, могут возникать аллергические реакции, спайки и т.п. Все это приводит к образованию, в частности, послеоперационных швов – не слишком эстетичных, а иногда и мешающих нормальному функционированию прооперированного органа. Поиск способов бесшовного сшивания тканей на протяжении многих лет является одним из важных направлений медицинской науки. И Борис Патон предложил оригинальный и весьма перспективный способ решения этой проблемы. В основу положен эффект так называемой биполярной коагуляции. Если через сжатые между собой края разрезанной ткани пропустить электрический ток высокой частоты, то ткани, по которым он течёт, начинают нагреваться. Белки, из которых состоит эта ткань, представляют собой сложным образом сплетённые молекулярные клубки, и в этих условиях они начинают раскручиваться – денатурировать. Если затем внешнее воздействие убрать, то процесс поворачивается вспять – происходит ренатурация. В результате распустившиеся, а затем снова "скрутившиеся" белковые клубки перепутываются друг с другом, соединяясь в одно целое. Таким образом, соединение тканей происходит без внесения в них посторонних предметов. Технология проста: с двух концов сшиваемого участка закрепляют электроды, после чего по нему пропускают электрический ток. Когда сварка тканей закончится, электроды переносят на следующий участок. В 1992-1993 годах эксперименты на животных (крысах, кроликах и свиньях) показали принципиальную эффективность данного способа сращения тканей. В 2000 году электросварка тканей была применена при операции на желудке в Центральном клиническом госпитале СБУ. Впоследствии экспериментальные операции были проведены для сварки желчного пузыря, желчных протоков, толстой и тонкой кишки, маточных труб, матки, брюшины, кожи, подкожной клетчатки. В настоящее время технология хирургической электросварки активно применяется в Украине, России и Белоруссии: всего проведено более 80 тысяч различных операций с её применением. Выражали заинтересованность в ней и западные специалисты, например в США и Израиле. Однако там пока шире применяется несколько иной метод – лазерная сварка с использованием присадочного белка, по мнению отечественных учёных, несколько менее эффективная и более сложная. После Патона Смерть Бориса Патона с новой актуальностью ставит перед Украиной уже давно назревший вопрос: сумеет ли наша страна сохранить и умножить научные достижения в сфере, где мы по праву до сих пор можем считать себя одними из мировых лидеров? По состоянию на 2020 год в Институте Патона работали 634 сотрудника, более половины из которых были старше 60 лет. За последние 15 лет финансирование института сократилось почти вдвое (с 56 до 33 миллионов гривен в год). При этом около 80% этих средств уходят на зарплату, ещё 10,5% — на оплату коммунальных услуг. На приобретение материалов и оборудования, а также на другие затраты, связанные с проведением научно-исследовательских работ, остаётся менее 5%. Чтобы выживать, институт вынужден активно сдавать помещения в аренду коммерческим структурам. Раньше у института были собственные производственные мощности, которые – в теории – могли бы приносить предприятию неплохой доход. К примеру, акционерное общество "Опытный завод сварочного оборудования Института электросварки им. Е. О. Патона" довольно успешно реализует свою продукцию на рынке, получая около 5 миллионов дохода ежегодно. Правда, предприятие находится преимущественно в частных руках: около 40% акций через офшорные компании принадлежат сыну председателя правления завода Анатолию Степахно, ещё около 15% - дочери экс-депутата Киевсовета Александра Лойфенфельда — Инне Лойфенфельд. Еще 24,4% акций завода принадлежит НАН Украины. Институт Патона переживает не лучшие времена. Фото: 2gis.ua Институт Патона переживает не лучшие времена. Фото: 2gis.ua Из-за недостатка денежных средств Институт Патона переведён на четырёхдневку – и всё это на фоне непрекращающихся разговоров правителей страны о необходимости развития высокотехнологичных производств и отраслей. После смерти бессменного руководителя, являвшегося самым авторитетным учёным страны, вопрос о дальнейшем развитии или хотя бы выживании научного направления, в котором наша страна все еще является мировым лидером, становится чрезвычайно остро. Вот ушел ещё один человек-легенда, который разрабатывал и внедрял со своим коллективом те процессы и технологии которые мы с вами ежедневно используем в своем труде, и которые повсеместно используются в промышленности и медицине. Вечная память!1 балл

-

@voronezhcity36, добрый день, что-то у вас не корректно открылось или просто отображается неправильно. Если выделить объект и отверстие будет как отдельные полоски, значит при открытии файла что-то пошло не так, но скорее всего просто Автокад отображает отверстия таким образом. Столы с этих чертежей люди уже делали, все было в порядке.1 балл

-

1 балл

-

1 балл

-

Решили Бате ванну запилить.Но для начала пришлось старую выпилить,как оказалось весила она 130 кг,т.е вдвоем мы то ее поднимали но никак вынести не могли,возможно дверь ставили после ванны.Со всей пролетарской ненавистью покромсал болгаркой.Далее ,как умели залили пол и положили плитку.Батя купил акриловую новую ванну,я с ними дела не имел ранее,прикрутили ножки,которые шли в комплекте.Дичь полнейшая,шатается,тем более,что Батя около сотки весит,а вылет ножек большой .По рыхлому сварганил каркас из алюминия,вылет ножек уменьшился и разнёс несколько точки опоры .Устойчивость стала удовлетворительной.Скажу сразу,что если бы была возможность сохранить старую ванну с ее ремонтом,я бы так и поступил.Крепление новой ванны было сделано с тем учётом,чтоб ее можно было передвигать для дальнейшего ремонта,потом возможно она будет как-то иначе крепиться.Такая вот история.1 балл

-

К этому посту есть слоган из анекдота про ворону, которая увязалась лететь за гусями в дальние страны. Я птица гордая, я птица смелая, но на всю голову сами понимаете. Вот чем фактически занимался летом. Вернее два уже лета. Да готовился к зиме . Работал один. В подвале сделал две "порностены". В действующей подвальной мастерской самая худшая стенка: - сбита до кирпича. - вытащена вся старая известковая штукатурка. - кладка огрунтована и промазана плиточным клеем; - оштукатурена под маяки цементным раствором; - два слоя гидроизоляции. Зиму все это пережило отлично. Этим летом уже две стенки и весь потолок: - загрунтовал; - наклеена везде сетка на плиточный клей включая потолок; - на потолке два слоя гидроизоляции; - две стены отшпатлёваны в два слоя; - потолки и стены покрашены в два слоя фасадной краской в цвет крем-брюле(жизнеутвержающая краска для подвала). И всё это с постоянным перетаскиванием борохла из угла в угол и закутыванием и раскутыванием в целофан всего . И наконец ещё один верстак. Длинна 2300. Верстаков всегда мало. Профильная квадратная труба 60 на 40. Верстачок можно использовать для поспать. Размер 500 на 2300. Ну и обрастёт всяческим светом и другой оргтехникой. В подвале как в офисе. Осталось сделать две стенки значительно поменьше. Когда барахлишко раскидаю по новым местам. Ну и для пущей жесткости подпёр верстак старинным шкафчиком от вычислительной машины видеотон венгерской. У меня он уже 27 лет. Это моё фактически первое рабочее место. Вот пригодился. Справа сделаю ещё укосину.1 балл

-

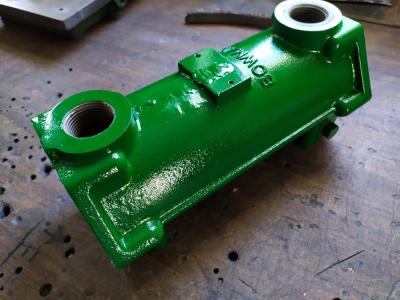

Это конечно хорошО , но это когда "коту ДЕЛАТЬ не чего" . А унас работа не крупняк конечно , да и крупняк не беру уже седьмой десяток и так для своего удовольствия да + на пиво заработать и внукам на шоколадки с мороженными . И так , корпус от безударной буровой бетона , варил уже им ножку отломали , сейчас проушину отковырнули . Люминь дрянь еще та , но мы постарались с Форсажиком . Глушитель . сборная аля Тойота на Газель . Хозяин пообломал шпильки + сверло 5мм "оставил" в шпильке и говорит может выкрутишь ,,,,. попробуем . Не оторвал два раза варил гайки , шпильки мертво засели . Твердосплавным сверлом высверлил ну и далее дело техники ,,, шпильки нерж . Ну и трубы отрезаем мерим привариваем . А мешать будет варить да и подстучать нужно и технологическое окно варганим Ну и усе готово , алЯ гАЗЕЛЬ с нерж глушителем Тойота1 балл

-

Если хамелеон, то хотя бы Tecmen 730s или 715S, последних поколений (в esva.ru или rutector.ru) Дешевый Китай на ПА быстро вызовет желание выкинуть его нафиг (пропуск зайцев, повторные затемнения, усталость глаз, дешевая защита от УФ и ИК излучений ) Дистанция до сварки зависит от навыка, зрительно-моторной координации и длины рук, наверное1 балл

-

Всё правильно, с точностью до наоборот -- угольник даст одинаковые диагонали при условии что профиль идеально ровный, и нарезан с точностью до меньше миллиметра.Такое бывает, но... Рулеткой можно проверить не длину, а одинаковость диагоналей, при условии что вы обе диагонали измеряете одинаково. Вместо респиратора, я бы заморочился вентилятором. Создать в рабочей зоне движение воздуха с небольшой скоростью, вот и всё. и этого хватит с головой. Давайте лучше поговорим о наработанных годами методах и способах. 1. Максимальное расстояние от сварочной дуги до глаз -- 400 мм. Максимальное! Значит НЕ рекомендуемое. 2. Забудьте такое слово: "сантиметр". Не применяйте эту единицу измерения никогда, нигде, и ни при каких обстоятельствах. Поверьте, это поможет избежать многих косяков. Я заглядывал в чертежи топогеодезиста на большой стройке -- у него там расстояние между зданиями 43810 мм. Постарайтесь все размеры с которыми вы сталкиваетесь приводить в миллиметры. Со временем привыкнете. 3. Разметка -- чертилкой. Не обсуждается. 4. Зачистка после сварки -- щетка на болгарке. Вам потребуется болгарка с регулятором оборотов. Оптимальный выбор щётки -- Stayer жёлтые (красные не брать) 5. зачистка мест куда болгарка не влазит:1 балл

-

фирма прикладывает инструкцию, там написано что и как делать, даже видео сделали https://www.youtube.com/watch?v=bTBgIObKP9E в предыдущих ответах тоже было видео как проверять на подсасывание... но лучше читать инструкции от изготовителя на любые фигни, которые могут поджарить или отравить или как-то иначе убить.1 балл

-

1 балл

-

1 балл

-

1 балл

-

А что переживать? Чертежей сделано достаточно. Допилены и исправлены недочёты. Общий принцип понятен. На этом спасибо надо сказать. А кому надо точно такой, но с перламутровыми... либо сам подправит наиболее подходящий, либо попросит ещё кого как договорится.1 балл

-

ВНИМАНИЕ! Свое предложение по подготовке чертежей для столешницы прощу считать более не актуальным, на неопределенный срок. Одна из причин - нехватка времени, перевожу мастерскую, организую производство. Ну и если честно - пропал интерес из-за отношения "заказчиков" к моему личному времени и подобной работе. Надо подумать - как и в какой форме развивать тему дальше...1 балл

-

Основная проблема китайцев, это не отсутствие гарантии (в конкретном случае с аппаратами из Польши), Основная проблема - не постоянство качества (которое может гулять от партии к партии), и изменение конструкции в сторону упрощения/удешевления (если вы сегодня купили аппарат и он всем хорош, то это не значит, что через полгода он будет такой же, а не полный хлам). Имхо поэтому Аврора и Сварог не сильно то спешат кидаться на все эти новинки китайсварпрома, что бы не влететь потом с продажами и сервисом. Чибору покет пульс тоже рассматривал, как вариант для покупки, в результате взял Хелви 220. При более низкой цене, функционал 220 все же значительно шире.1 балл

-

Выпускные коллектора с катера. С водяной подушкой охлаждения, даже моллюск внутри был Разморозили Я так понимаю, их пара. http://i.piccy.info/i9/3bdae2bc6428ea650deb3d13f6d0505b/1591009004/98208/1367127/IMG_e6041cdf6a87147ccadab7555c1418d5_V_800.jpghttp://i.piccy.info/a3/2020-06-01-10-56/i9-13834030/400x800-r/i.gif Латки родные, подмывало, конечно вварить стальные, но бюджет позволял играться с "родными" http://i.piccy.info/i9/0368b0046e0fd293ce5ade025d267da7/1591009258/104712/1367127/IMG_20200529_140213_1_800.jpghttp://i.piccy.info/a3/2020-06-01-11-00/i9-13834037/565x755-r/i.gif Проковывал по сантиметру диаметрально http://i.piccy.info/i9/1c058813f27e9af571992c1d0f0ce3ce/1591009302/91099/1367127/IMG_20200529_140937_1_800.jpghttp://i.piccy.info/a3/2020-06-01-11-01/i9-13834040/565x755-r/i.gif1 балл

-

@Леонов Сергей, как мне кажется, те кому нужны эти столы, они зарабатывают сваркой деньги. Есть наверное и хоббийщики, страдающие (наслаждающиеся) перфекционизмом, это одельная категория граждан Лазерная резка позволяет сэкономить кучу времени на дурной работе по выпиливанию болгаркой и сверлению отверстий. Эту кучу времени лучше потратить на зарабатывание денег заказами. Я тоже, например, лучше отдам определенную сумму за резку, чем буду делать это врукопашную и не факт, что у меня получится так же аккуратно сделать, как на чпу станке.1 балл

-

1 балл

-

@Леонов Сергей, даже 5-ку нормально просверлить, надо разметить, накернить и проходить хотя бы 2-мя сверлами, хотя на 16 лучше 3-мя. Хорошо, если есть магнитная сверлилка, а вот вручную столько отверстий - это пару дней работы, плюс пол дня работы - это распустить лист болгаркой. К тому же болгаркой вы не добьетесь хорошей точности и как итог - в разы больше время потратите на сборку, а потом с большой долей вероятности придется править. В предлагаемой системе, к примеру стол 1000х600 цена резки всего 2500 рублей. При том все собирается шип-паз без всякой разметки, итого вы экономите 3 трудодня как минимум. Во сколько вы оцениваете свой рабочий день? Ну и с этих 2500 еще вычтите расходку - электричество, отрезные диски и аренду (если помещение в аренде)... Готовы работать 3 дня за 2000 руб? Сомнительная экономия1 балл

-

@Riga, ну красоты это добавит точно, а вот на счет функциональности - не знаю Собирать будете - варите ребра жесткости только сверху в пазы, снизу в угол будет тянуть поверхность.1 балл

-

1 балл

-

@kurt, спасибо за информацию! Держите в курсе. По очередности сборки все понятно?1 балл

-

Тема жива. Спасибо kurt, за спонсирование и развитие темы. Стол - 2000х1000, высота боковины 100, лист - 6 мм. Компановка сразу на лист 1500 по ширине, высота 2250 (с запасом, т.е. 100% все детали влезут, фактический раскрой меньше, обрезки - минимальны). Чертеж в других форматах или если не открывается - скину по запросу, пишите.1 балл

-

@Бархударов, я думал продольное сделать, но решил, что это уже будет перебор. Не думаю, что кто-то будет на стол ставить точечную нагрузку 2 тонны Да и если нужна жесткость дополнительная, лучше по вдоль профиль пустить 25х50 - легче конструкция будет.1 балл

-

@Serj55441, я спрашиваю, про алгоритм (последовательность действий) который нужно произвести чтобы аппарат начал работать с педалью, а Вы мне про распиновку разъемов втираете... может сначала стоит определиться с какой стороны хвост, а с какой собака, потом уже решать кто кем будет вилять?-2 балла

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)