Лидеры

Популярный контент

Показан контент с высокой репутацией 14.07.2020 во всех областях

-

Вчерашний будень . И так с утра притащил "свояк" (двоюродный брат моей жены ) компрессор то есть часть его , стояла голова у негго от ГАЗ66 и помер от времени . Надо сколхозить Зил130 ,,,,, сколхозим . В общем отрезали все старые железяки ржавые , ну и при колхозили , прихватки ТИГ делал и не охото было ПА перезаряжать , ну и пришлось бы перезарядить и обварка им , но тут звонят с Грузового и говорят помоги пареньку из Татарстана , потекла у него рампа . В общем поехал в Грузовой а время уже 20.00 , приехал паренек маленький - худенький и молоденький , в общем сняли рампу и он говорит ее уже варили и на 5000км хватило и опять лопнула и вообще это болезнь Газонов-N (во название придумали черти чо , вот раньше усе просто и легенды времени ГАЗ51 , ГАЗ66, ЗИЛ130 , и похоже ГАЗ N легендой не будет ) и все мучаются . Взял рампу ну по весу увесистая и толстостенная и давлением рвет - странно усе это . Сварил и опять в Грузовой , в 23.00 завели усе путем , и вОДИТЕЛЬ- мальчишка говорит останусь ночевать и в душ схожу отмоюсь ну и в свой "скворечник " чо на крыше кабины .9 баллов

-

5 баллов

-

5 баллов

-

4 балла

-

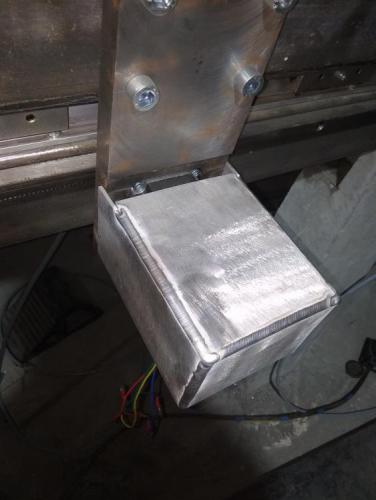

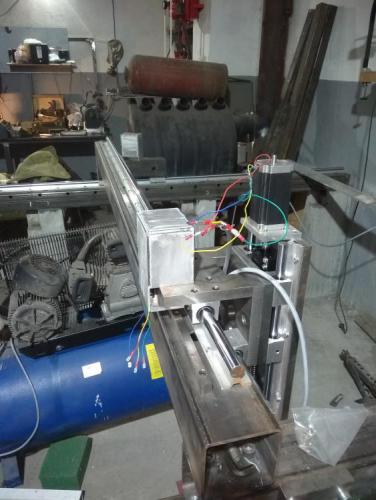

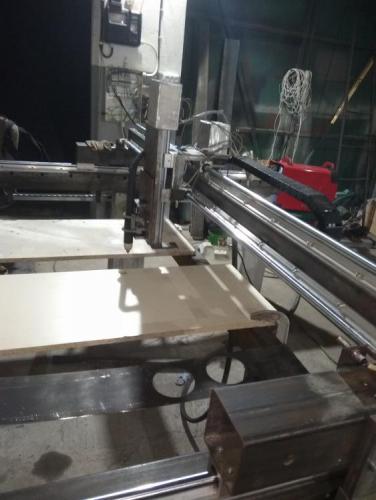

Драсьте.Кто сказал,что у нас станкостроение умерло?В целом уже ездит и режет,но нужно окультурить все,доделать стол,вытяжку и т.д и т.п.Запилили две съемных головы- плазменную и фрезерную по дереву.Фото в разнобой и на разных этапах постройки .Источник- Эдон кат100, в кадр не попал. @ВлаДон,Контроллер высоты плазмы https://www.ebay.com/itm/HP105-Height-Torch-Controller-THC-For-CNC-Plasma-Arc-Voltage-Cutting-Machine/383617390428?epid=1183939399&hash=item595160d75c:g:rKUAAOSwx0hdAiDE. Набор шаговиков,драйверов,контроллера,БП. https://www.ebay.com/itm/Wantai-EU-Ship-4Axis-Nema23-Wantai-stepper-motor-270oz-3A-4Leads-CNC-kit/140906382563?hash=item20ceacc4e3:g:0ngAAMXQ3kRQ9PI6. Конечники https://www.ebay.com/itm/5mm-Inductive-Proximity-Sensor-Switch-Detector-PNP-NO-DC-6-36V-3-Wire-PR18-5DP/264416870922?hash=item3d9079420a:g:VjsAAOSweTRdQyvg Шо узнал,то и скидываю,как обещал. Рельсы можно разные использовать. Подарил ещё хороший человек такой трупик,если кому интересно буду освещать процесс переборки,т.к это дело не по специфике форума.Катастрофически не хватает времени ...4 балла

-

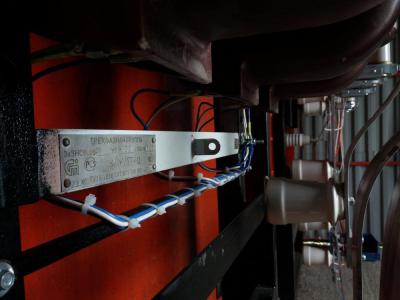

Пока не получается, встало на ручник (временно отвлекли). Но могу описать процесс. Наш "театр" начинается с вешалки, на которую повесили автогазовай выключатель нагрузки и предохранители (общие). Получилась входная группа: Ну это конечно не считая "скворечника" (вводного узла с проходными изоляторами и защитными разрядниками). Со входной группы поворачиваем на группу высоковольтного учета: Трансформаторы напряжения, тока, и их низковольтные провода. Ну и вся группа целиком, с пары ракурсов: Горизонт завален (к счастью это только на фотографиях). Так же я пролоббировал вынос шинопровода в трансформаторную камеру, это многократно упростило мне расшивку: Его сверху видно. Главная проблема была в том, чтобы уйти с учета на размыкатели трансформаторов, а те стоят по бокам подстанции... Ну это мелочи, удалось выпутаться по простому. К опорам шинопровода, честно говоря, был применен перк "кривые руки" второго уровня, это вызвало наложение геометрии Лобачевского на нашу реальность. Выправлять не стал, даже и не спрашивайте почему. На функционал не повлияло, а перед собой мне стыдно не бывает, тут уж извините. Пара общих видов: Здесь видны коммутационные группы трансформаторов, и проходные изоляторы в трансформаторную камеру. Левая группа в процессе сборки. Подвод к трансформатору, проводом, но с зазорами превышающими требования к шинам, по этому можно. Да и ток маленький, всего сорок ампер. Решетки отгораживающей подводящую шину пока нет. Немного "цветовой дифференциации штанов": И это куда как не конец, это только середина. Еще нужно доделать холодную сторону, группу коммутации резерва (генератор), и компенсацию реактивной мощности. Да кто же мне по серьезному разрешит? Там в пределах километра идут две линии, на 35 и 110 кВ, но нам это не доступно, у нас только "шестерка" под боком... P.S. Блин, на перегоки пишем? P.P.S. Еще одну забыл: На ней уже и скотч снят, и начали стойки шкафов появляться.4 балла

-

Достался сегодня вот такой аппарат. Буду описывать опыт работы с ним. Если есть какие дополнительные вопросы, которые нужно осветить, задавайте. Пока сегодня отбил его от сварщегов, пока не сломали. Покрутил немного.3 балла

-

У меня тот рессивер на котором установлен сам компрессор(рессивер от камаза)- чисто в качестве влагомаслоотделителя.Основной рессивер вот.От него уже запитана вся пневмосистема мастерской.Он около 300 л.От Белаза опять же))) Кстати, по Нексту: если давление в рейле превысит норму 50 раз-блок управления уйдет в каматоз и вывести его оттуда можно только перепрограммированием.А это стоит нехилых денег. У нас на предприятии много машин с системой СR, я по совместительству моторист-диагност. Да и сам по служебным делам ездию на летучке с подобной системой.Так что с комон-рейлом шутить не стоит! Вот моя ласточка.3 балла

-

Рейл рвет из-за неисправности ЭСУД.Например если на работающем двигателе пропадает сигнал на регулятор потока установленный на ТНВД.Аварийный клапан может не успеть сбросить давление.Так что пускай тот хлопец дует на диагностику пока делов не наделал! Теперь по компрессору: Валер, к зиловской голове нужна система смазки и система охлаждения.У меня смазка сделана так: в крышках шатунов просверлены отверстия и картер заполнен маслом.Шатуны набегают на масло и попутно разбрызгивают на стенки цилиндров.Система охлаждения у меня термосифонная: просто приделан бачек выше головы компрессора и двумя шлангами соединен с головкой.Три года уже эксплуатирую нещадно сей девайс-полет нормальный.3 балла

-

@Kondor416,если не сложно сделайте фото с настройками меню,под тип проволоки,металла,если таковые есть,и конечный результат настроек,в виде швов на изделии,с величайшим уважением.3 балла

-

разница в 500р, а это и возможность задуть и возможность заменить колбу в случае "само поломалось" и да, я бы взял с подогревом, типа редиуса что нибудь, дешево и весьма неплохо3 балла

-

3 балла

-

3 балла

-

Кстати, что касается питания моего компрессора(и не только компрессора). В свое время я изготовил из 4 квт э\двигателя преобразователь.Теперь запускаю его и имею в мастерской почти полноценные 3 фазы 220 В.Электродвигателя потребителей подключаю треугольником.Никаких конденсаторов, потерь мощности, нагревов обмоток.И главное: уверенный пуск под нагрузкой. @selco,Ну мне то Валер проще: у нас эти компрессора используются на Белазах и достать новый не проблема.А вообще плохо их стали делать по сравнению с СССР: хона нет от слова совсем, шатуны без вкладышей-алюминиевые, сборка-как попало.2 балла

-

2 балла

-

@Kondor416, Тянет, но только в знающих руках. Начинающему будет очень тяжко с ним совладать. Если конечно в нем есть режим пульса, я не силен в модельном ряду авроры. Есть подобная машина, в когда-то дружественной конторе. Но я уже точно не вспомню, такая же морда у него или с отличиями, варят им там только люминь.2 балла

-

Хорошо, в течении недели постараюсь сделать.Минус первый. Абсолютно дебильная инструкция, с кривым немного переводом. Минус второй, постгаз не регулируется, по дефолту 3 секунды, а предгаз... Что такое предгаз? Его вообще не упоминают.2 балла

-

С Вашими то знаниями и уменьями... уверен что есть люди, готовые делиться денежкой за освоение, только не знают к кому обратиться..2 балла

-

Сергей , это я не для того чтобы тебя как то задеть ,,,,, просто для мотокросса на заводе точили люминьку постоянно и первоклассные токаря да и станки и бывало даже на ЧПУ и вот Д16 всегда матовая была . Ну и теперь понятно и все же ближайший аналог и заметьте "ближайший" а не полный Д1Т и это отличается от Д16 Т и довольно кардинально , ну а Алюминий 2017 Т4 может отличаться от обоих и довольно кардинально .2 балла

-

Я с той точки зрения что он может запутаться совсем [emoji846]А так то да, согласен с вами.2 балла

-

Для этого есть тема, помогите настроить П\А. Там все ваши вопросы не раз разжевывались и пережевывались. Дергаться может от разного. Тормозной механизм, на оси, куда одеваете катушку. Его надо тоже УМЕТЬ НАСТРАИВАТЬ. Ну да не об этом. Причин дерганья может мильон. Например катушка у вас теперь просто поджимной гайкой не поджимается и катушка при вращении болтается. Значит надо подложить что-то. Плюс проверить правильность роликов, что канавка правильно выбрана. Т.е. если у вас катушка дергается, а ролики прослаблены, то дергание стало влиять на равномерность подачи, т.к. в роликах проскальзывание. В общем, одно цепляется за другое. По поводу газа, т.е. л\мин, я не спорю и ни когда не буду этот вопрос подымать. Расход конечно надо по ротаметру смотреть. Есть карманные (250 р за штуку), есть с редуктором. А остальное это уже как цвета фломастеров, каждому свое. Но 5\мин на таком сопле, даже как у 15-ки горелки, это мало, катастрофически мало. Что такое 5 л\мин? Если чистое СО2, то https://udarnik-truda.livejournal.com/9720.html И еще на заметку: http://промтехгаз.рф/na-skolko-khvataet-ballona-uglekislo/ О катушке и проволоки: нужна рядная намотка. Намотка виток к витку, позволяет уйти от ряда проблем. В дискуссию вступать не буду, хотите верьте, хотите нет. Катушка должна фиксироваться и чем плотнее тем лучше. Тормозной механизм нужно настроить на новой катушке, так: начали варить и отпустив кнопку, у вас не должно произойти прокрутки катушки по инерции. Если прокручивается, тормозной механизм зажимаете, если не прокручивается, отпускаете и так отрегулировав, вы снимите избыток нагрузки на подающий механизм. И улучшите равномерность подачи.2 балла

-

Точили из прутка марки 2017 Т4 (Д16). Исходили из того,что на первую горловину была задача сделать высотой с крышкой 32 мм,т.к. в том тракторе\грейдере места было в притир. А место сварки было впритык окружено другими алюминиевыми патрубками вход\выход.Поэтому и пришли к решению резьбового носика,чтоб мог подлезть соплом. Варил 4043. Варится отлично. Замечаний нет.Со времени ремонта первого радиатора прилично времени прошло и так как такую технику просто гробят,то давно уже бы прибежали с претензиями. Потом похожиеаналогичные радиаторы начали мне таскать и всё делаем из этого материала.Странно,но у всех одна болячка от от людей - горловина,то примята,то вбок сбита. Одна вообще вырвана была .2 балла

-

2 балла

-

Это из черной . Сергей , вот не слухаете вы меня а зря,,, ну как хотите в принципе и мое предупредить. . Вот смотри бак был у матери в бане вмурован в кирпичную печь сам лично варил 3мм 12Х18Н10Т , так вот всегда с водичкой и как же без нее топить . Пять лет простоял ну и потом потек . в общем печь пришлось сломать чтобы вытащить его и пошли другим путем и в кирпичную не стали замуровывать да и от кирпичной печи отказались и перешли на металлическую из чернухи . дА бог с ней с печью и речь про нерж , так вот теплопроводность у нее не какая и по сему ее корежит и вертит и швы рвет а вы про 2мм порвет , впрочем вчера еще отписал . У матери вот его бак и с водой покорежило и шов все таки через 5 лет лопнул , да и это не все после я из этого бака дождевые сливы сварганил и вот сразу заметил когды еще пилил бак и в некоторых местах и ясно где огонь лизал его особо жестоко и вода не помогла , нержавейка изменилась в цвете да и пилилась заметно по другому от мест где она была в первозданном виде и в основном пострадало дно , а вверху же водички полметра слой , не помогла водичка теплопроводность не та у нерж . Вот теперь дождевики-сливы из нее сделаны и отчетливо видно где порченная огнем нерж и не успевала она отдать жар водичке и он был сильно велик для нее ,,,,, и живые куски и это боковины бака где огонь в скользь лизал ее и нерж успевала отдавать тепло водице.2 балла

-

Это клиентское изделие, как и 99,9% изделий в покраске. Мы не выбираем цвет. Цвет и фактуру задает клиент, поэтому ящик красный. И сайлентблоки тоже красим вместе с тягами по требованию клиента. И много еще всякого приходится делать не так как "правильно". Потому, что клиент хочет именно так, а не по другому. А упираться и что-то доказывать просто нафиг не нужно, так как в этом случае ты из исполнителя становишься конструктором и несешь ответственность за свои советы и решения, а значит и крайним будешь тоже ты.2 балла

-

2 балла

-

@ВалерийВО, в накладной от поставщика, к примеру намедни получал фланец 259 на 40 кг, цена 9860р. Да-да, за 1 фланец и даже не воротниковый. пс наврал, 300й, 259й стоил 7420 ниже спойлер, 65й на 16 кг..1 балл

-

1 балл

-

короче, вроде как клиент созрел для 2 мм трубы, но тут другая напасть, в наших палестинах в наличии только 1,5 мм, под заказ ждать неделю предложили 3 мм, но ценник за нее выставили аж 19 т.р. за 6 м, это ваще не вариант1 балл

-

Надо сходить на канал к мастеру флюсов и там порыться https://www.youtube.com/user/vmednik11 балл

-

Косяк не Ваш, за двойную плату. Кто нагадил тот пусть и убирает до исходного металла.1 балл

-

В одиночку клеить на плиточный клей тяжёлую стеклосетку на потолок в подвале гаража ещё то занятие. Помогает волшебная палка подпиралка . В старые времена плиты ложили выбракованые с дефектами. Дыры приходится мужественно закрывать таким способом. Да и презентабельней смотрицца. Ну а "пожрать". Купил такой противень с решёткой. Планы на него "наполеоновские". Пока решил запечь рыбу скумбрию. Как всегда наступил на грабли. Снова положил лимон дольками. Опять кожура дала горечь. Утешает что на рыбу не перешло. Под решётку налил воды с травками. Рыба как рыба получилась. Ничего выдающегося. Будем дальше проводить эксперименты. Надо будет попробовать зимний "недошашлык" сделать. Положительных моментов два. Поел сам, покормил свою кошку и дворовых голодушников тоже(рыбными головами) .1 балл

-

@chdv1971, В госпитале была священная фраза: "Дайте добавки" и тётя повар, накидывала тебе ишо тарелочку. А после отбоя, 3литровая банка чая с булочками и прочим тем, что любят солдатики. "Ешьте кашу Геркулес -морда будет обалдеть"1 балл

-

@brat_h, по поводу проваров, или непроваров есть чёткие параметры, и они указаны в госте на сварные соединения. Если в данном случае никто не собирался выполнять шов по госту, то и претензий к глубине провара быть не может никаких. Визуально мы видим, что геометрия шва не нарушена, то есть шов по всей длине не имеет изменений геометрии. В зоне сплавления мы не наблюдаем подрезов и наплывов. Единственное к чему можно докопаться, это излишняя чешуйчатость. И всё. И кстати очень кстати тов. @niis2008 выложил свои швы -- поверьте, у него там провар на миллиметр больше, а то и на два, если делалось без разделки. Задача нормального проектировщика на производстве и на стройке создать такую конструкцию, которая понесёт расчётную нагрузку без применения гостовских швов. Иначе это производство далеко не уедет, да и стройка рассыпется. Думаю не надо вам объяснять как делают разделку на стройке, как соблюдают катеты, и зачищают металл от ржавчины на 20 мм от шва. Так же и на производстве -- если я начну разделку делать на каждой детальке, а их 160 штук, то производство встанет. А без импульса смогёшь так же?1 балл

-

1 балл

-

@ugaida, остановись! Негатив лей в личку, если что зацепило. К заполнению профиля чего придираться, посчитает человек нужным, заполнит. Полезную инфу черпать, мне например по фигу от кого. Нас миллионы, и всех под одну гребенку не вычешешь. Флудит или троллит пользователь - это косяк! Но во всей другой адекватной беседе, чего лезть на рожон?1 балл

-

Думаю, тут еще вот эта вещь пуканы кой-кому поджаривает конкретно - постановление правительства №616 от 30.04.20 года "Об установлении запрета на допуск промышленных товаров, происходящих из иностранных государств...." Если будете у нас во Владивостоке (с), то приходите за аппаратом Evo. Продадим за наличку, либо через банковский терминал по карте, новый, с гарантией, по цене производителя с полной сервисной поддержкой.1 балл

-

1 балл

-

1 балл

-

Первый термически упрочняемый сплав системы Al-Mg-Si создан в 1923 году В. Джефрисом и Р. Арчером (США). В России разработка и внедрение авиаля в производство проводились под руководством С. М. Воронова в 1930-40-х Воронов С. М. Процессы упрочения сплавов алюминий-магний-кремний и их новые промышленные композиции. М., 1946; Как бы не хотелось в это верить,но ничего принципиально нового в данной группе сплавов в СССР не создали1 балл

-

. Для систем, работающих на фреоне R-134 давление опрессовки находится в секторе 18-22 Бар; для систем на фреонах R-404A, R-407C, R-507, R-22 в секторе 28-32 Бар; для систем на фреоне R-410A давление опрессовки составляет 38-42 Бар. Зависимость давления R134a в автокондиционере от температуры окружающей среды https://24adrenaline.ru/refrigerant-pressure-temperature-relationship Зависимость температуры кипения фреонов от давления Температура фреона, °C: Скачать таблицу в Wordhttp://www.xiron.ru/content/view/10/27/ http://www.xiron.ru/img_article/freon-zavis.png Таблица перевода единиц давления1 балл

-

Наклеп и нагартовка металловНагартовкаНагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1. Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1] Наклеп и нагартовкаВ русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла. Предел текучести и наклепОдной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически. При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений. Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений. Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2). Рисунок 2 – Увеличение предела текучести металла после его нагружения выше предела текучести Что такое наклеп металла Атомы, решетка, дислокацииМеталлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки. Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением. Типичными процессами холодной обработки металлов давлением являются: холодная ковка (рисунок 2)холодная прокатка (рисунок 3)холодное прессование (экструзия) (рисунок 4)волочение (рисунок 5)Рисунок 3 – Ковка металла Рисунок 4 – Прокатка металла Рисунок 5 – Прессование металла Рисунок 6 – Волочение металла Уменьшение плотности металлаПри наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы. Остаточные напряженияНаружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин. Полезный наклепНаклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка. Стандарты о наклепе и нагартовкеОтечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные». Вредный наклепНежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой. Когда «наклеп», а когда «нагартовка»?Учитывая выше изложенное, делаем два «смелых», но естественных вывода. Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное. Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно. Что такое холодная деформацияХолодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления. Что такое горячая деформацияВ отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой. Деформируемые алюминиевых сплавовС металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы: деформационно-упрочняемые сплавысплавы, упрочняемые термической обработки (старением).Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением. Нагартовка деформационно-упрочняемых сплавов Модификация структурыК этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом. Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях. Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4] Механические свойстваДеформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6). Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3] Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом. Cмягчающий отжигУпрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7): частичным: это – cмягчающий или неполный отжиг;полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8). Рисунок 7 – Изотермические кривые отжига сплава 5754 [3] Рисунок 8 – Изменение твердости и структуры при отжиге [3] Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом. Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок а35). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка». Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3] Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным). Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3]. Рисунок 9.2- Различие нагартованных состояний H14 и H24 [5] Нагартовка термически упрочняемых сплавовДля термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке. В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2]. Влияние температуры нагартовкиХарактеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации. Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла. Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2]. Источники: 1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002 2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486. 3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004. https://aluminium-guide.com/naklep-i-nagartovka/1 балл

-

Аналоги стали Hardox Износостойкая сталь Quard завоевала российский рынок сравнительно недавно. Сталь Quard производится в Бельгии на заводе NLMK Clabecq на самом современном оборудовании по Европейским стандартам. Особенность стали Quard это высочайшее качество поверхности и плоскостности листов, при равномерной твёрдости и прекрасной ударной вязкости. Из ассортимента NLMK Clabeсq, стоит выделить наличие тонких листов с большой шириной. По ряду характеристик, это уникальная продукция, которая может быть произведена только на данном предприятии в силу его технологических особенностей. Среди прочих характеристик, стоит выделить прекрасную свариваемость стали Quard и пластичность при холодной гибке. Сталь Quard производится в диапазоне толщин от 3 до 60мм., с твёрдостью 400, 450 и 500 HB. ------- Износостойкая сталь Xar производится в Германии сталелитейным концерном ThyssenKrupp Steel Europe. Это крупнейшее металлургическое предприятие в Европе с более чем вековой историей. Продукция ThyssenKrupp Steel Europe пользуется заслуженной популярностью во всем мире, благодаря широчайшему ассортименту и стабильно высокому качеству стали. В процессе термической обработки, благодаря легированию хромом и ниобием, сталь Xar приобретает высокую ударную вязкость и мелкозернистую структуру. Оптимизированный химический состав и низкий углеродный эквивалент, позволяют сваривать листы малых и средних толщин без предварительного подогрева. Сталь Xar поставляется закалённой и отпущенной в диапазоне твёрдостей от 300 до 600 HB, производится в толщинах от 3 до 100 мм. ------ Износостойкая сталь Relia, ранее известная под маркой FORA производится Бельгийской компанией Industeel, которая входит в крупнейший мировой металлургический холдинг ArcelorMittal. Сталь Relia - это низколегированная, горячекатаная сталь с номинальным показателем твердости — 400, 450 и 500 единиц по Бринеллю.Чтобы удовлетворить широкий диапазон практических требований, производитель предлагает две линейки продукции Relia Standard и Relia Premium. Отличительная особенность компании Industeel, это самые широкие возможности по производству тяжелых листов в мире. Так, например, по специальному заказу, возможно производство листа толщиной до 1000 мм и массой до 100 тонн. Благодаря высокой твёрдости, сталь Relia отлично подходит для защиты от абразивного износа и успешно применяется для защиты промышленного оборудования ---- Creusabro уникальная марка износостойкой стали, которая упрочняется в процессе эксплуатации. Прочность повышается благодаря равномерному рассредоточению микрокарбидов хрома, молибдена и карбидов титана. В сочетании с содержанием углерода по международным стандартам приводит к повышению твердости от 200BHN (листы в состоянии поставки) до твердости 600BHN в состоянии эксплуатации. Такая способность к деформационному упрочнению увеличивает срок службы деталей из этой стали. Подповерхностный слой, не подвергшийся деформационному упрочнению, сохраняет превосходное сопротивление удару и очень высокую пластичность. На сегодняшний день линейка стали представлена тремя марками: CREUSABRO-M, CREUSABRO SUPERTEN и CREUSABRO 8000. Твердость CREUSABRO 8000 практически в два раза превышает показатели обычной закаленной стали. https://www.wearservice.ru/catalog/stal-creusabro/ с января 2005 г. ОАО «Северсталь» возобновило производство высокопрочных износостойких горячекатаных свариваемых сталей марок 18ХГНМФР, 14ХГ2САФД, 16ХГН2ФБР, 13ХГ2НДФ в толщинах 8,0…50,0 мм. Эти марки являются аналогами шведских марок Hardox и Weldox1 балл

-

Производитель – фирма SSAB Oxelosund AB и ее дилеры позиционирует этот продукт как «чрезвычайно устойчивый к любым видам износа: при трении и ударе, при трении скольжения, к деформационному износу». По прочности сталь Hardох превосходит другие свариваемые стали, а по значению ударной вязкости сравнима с обычными конструкционными сталями. Сталь легко обрабатывается, изгибается и сваривается. Несмотря на высокие прочность и ударную вязкость листовой стали HARDOX, можно использовать обычные цеховые методы обработки, чтобы изготовить из нее требуемую деталь или конструкцию. Сочетание отсутствия примесей и очень точные допуски по толщине позволяют гнуть листовую сталь Hardox. Любая листовая сталь Hardox пригодна для газовой резки. Невысокое содержание легирующих элементов позволяет использовать сварку листов стали всеми известными методами. Допустимая механическая обработка – сверление, цилиндрическое зенкование, коническое зенкование, нарезка резьбы и фрезерование. При этом сварку листов, например, Hardox 400 толщиной 20 мм можно вести без предварительного нагрева, при комнатной температуре. Действительно такая хорошая характеристика заставляет обратить внимание на продукт. Возьмем для анализа Hardox 550. Эта марка стали может успешно применяться на горном оборудовании, работа которого проходит в жестких условиях, вызывающих общий повышенный износ узлов и конструкций. Hardox 550 представляет собой среднелегированную конструкционную сталь. Цифровой индекс обозначает твёрдость стального листа по Бриннелю (НВ). Хорошо сбалансированный химический состав Hardox плюс проработанная технология закалки позволяют получить очень качественный продукт – износостойкую сталь с хорошей ударной вязкостью и высокой прочностью. Предел прочности Hardox 550 после термообработки составляет 1700 МПа, предел текучести (физический) – 1400 МПа (для сравнения: предел прочности стали 30ХГСНА после полной закалки и отпуска составляет 1750 МПа). Именно высокий предел текучести имеет наиболее важное значение для использования стали и сплавов в промышленности. Введение таких легирующих элементов, как никель, хром, марганец и молибден, помогает значительно повысить механические свойства стали Hardox после закалки, при этом ее стоимость ввиду незначительного объема легирующих добавок (самые дорогие – никель и молибден, но их суммарное содержание не превышает 2%) ненамного дороже, чем среднеуглеродистой конструкционной стали. Состав в некоторой степени напоминает высокопрочные стали хромансиль (например, 30ХГСНА), применяемые для изготовления узлов и рам ответственного назначения в машинах. Как утверждают коммерческие представители фирм-дилеров SSAB Oxelosund AB, применение стали Hardox при изготовлении экскаваторных ковшей позволяет продлить срок службы последних более чем в четыре раза по сравнению с ковшами из конструкционной легированной стали типа 10ХСНД. Такое сравнение довольно спорно, так как, например, у карьерных экскаваторов передняя стенка с режущей кромкой и днище ковша изготавливается из стали марки 110Г13Л (литье). Такая сталь после соответствующей термической обработки приобретает высокую твердость без снижения пластичности, обрабатывается лучше углеродистой, обладает высоким сопротивлением износу. Для достижения лучших параметров резания выбирается сложная форма режущей кромки ковшей, т. е. необходимо изготавливать элементы сложной конфигурации. Лучшим способом изготовления здесь выступает, естественно, литье. Толстолистовая сталь Hardox может применяться для изготовления боковых стенок карьерных экскаваторов, вваривания ремонтных пластин в днище и стенки ковшей драглайнов, при сооружении течек, приемных бункеров и т. д. По такому пути пошли на Уралмаше. Уральские машиностроители планируют наладить изготовление ковшей драглайнов с использованием стали Hardox 400. Стандартный ковш ЭШ-20.90 (вместимость 20 м3) представляет собой сварно-литую конструкцию из литой марганцовистой стали 75Г13Л и низколегированной стали 10ХСНД. С целью увеличения вместимости и долговечности ковша вместо стали 10ХСНД будет применяться сталь Hardox 400. Это позволит уменьшить массу ковша и, следовательно, увеличить его вместимость до 22 м3, или на 10%, по сравнению с предыдущей конструкцией. Концевая нагрузка стрелы (масса груженого ковша) при этом не изменяется. В стадии завершения находится разработка подобной конструкции ковша для шагающего экскаватора ЭШ-15.90, вместимость которого будет увеличена с 15 до 17 м3. Весьма перспективным является изготовление экскаваторных ковшей из стали Hardox в классе строительной техники. Одной из первых компаний, получившей право применять товарный знак «Hardox In My Body» на своих ковшах стала компания КРАНЭКС. Теперь каждый ковш КРАНЭКС будет иметь индивидуальную наклейку с восьмизначным идентификационным номером. Насколько это привлечет покупателя к продукции КРАНЭКС, покажет время. Максимальное содержание элементов в стали Hardox 550, % C Si Mn P S Cr Ni Mo B 0.37 0.50 1.30 0.020 0.010 1.40 1.40 0.60 0.004 Из стали Hardox изготавливают трехсекционную телескопическую стрелу на автокранах «Мотовилиха» (например, КС-5579.22). Из стали Hardox R600 некоторые отечественные производители начали изготавливать лопасти для бетоносмесительных установок. ЗАО «Бецема» наладила выпуск самосвалов с кузовами из Hardox 400, подтянулись и другие машиностроительные заводы. Сфера применения листовой стали чрезвычайно широка, и использование сталей Hardox будет увеличиваться, тем более что ведется хорошо поставленная рекламная кампания. В то же самое время с января 2005 г. ОАО «Северсталь» возобновило производство высокопрочных износостойких горячекатаных свариваемых сталей марок 18ХГНМФР, 14ХГ2САФД, 16ХГН2ФБР, 13ХГ2НДФ в толщинах 8,0…50,0 мм. Эти марки являются аналогами шведских марок Hardox и Weldox и при проведении правильной ценовой политики могут потеснить позиции шведских оппонентов.https://os1.ru/article/7515-hardox-razberemsya-spokoyno1 балл

-

Рабочие и связующие напряжения --------------------------------------------------------------------------- Сварочные деформации устраняют механической или термической правкой. Механическая правка заключается в создании локальных пластических деформаций в элементах конструкции. Для правки применяют прессы, домкраты, правильные вальцы, ручной слесарный или кузнечный инструмент и др. Термическая правка достигается за счет создания пластических деформаций в зонах сжатия. Нагрев осуществляют газовой горелкой или электрической дугой. Стальные изделия рекомендуется нагревать до 300. .650 9С, в отдельных случаях температуру нагрева доводят до 800.. 900 °С. При правке деформированную поверхность всегда нагревают со стороны выпуклой части (горба). Ширина зоны нагрева за один проход не должна превышать двух толщин исправляемого листа. Термическая правка может быть дополнена механической. Рассмотрим процесс правки плоской заготовки, имеющей линейную деформацию (рис. 14.7, а). При механической правке заготовку устанавливают на плиту и ударами через гладилку подвергают пластическому деформированию ее сжатый участок до тех пор, пока заготовка не примет требуемую форму. Термическая правка этой заготовки сводится к местному нагреву нескольких участков на противоположной стороне шва. Рис. 14.7. Схемы правки плоской заготовки с серповидным прогибом (а) и выпучиной (б): 1...31 — места нанесения ударов; I... VII — зоны нагрева Механическая правка плоской заготовки с выпучиной (рис. 14.7,6) заключается в последовательном нанесении ударов молотком, начиная с краев при постепенном перемещении к месту расположения выпучины. Термическую правку этой заготовки осуществляют со стороны выпучины нагревом кольцевых зон 0 30...60 мм в последовательности, показанной на рисунке. Компактные и полые изделия (валы, оси, колонны и др.) можно править механической рихтовкой либо местным нагревом (рис. 14.8, а...в). Рис. 14.8. Схемы термической правки балок таврового сечения нагревом верхней части вертикальной стенки (а), нагревом пояса (б) и нагревом вертикальной стенки и пояса (в): 1 — места деформации балок; f, f1, f2 — стрелы прогиба деформированных балок При термической правке в месте нагрева могут происходить структурные превращения, разупрочняющие металл. В связи с этим ответственные изделия править таким способом не рекомендуется. Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992https://www.autowelding.ru/publ/1/1/sposoby_ispravlenija_deformirovannykh_svarnykh_konstrukcij/3-1-0-4951 балл

-

1 балл

-