Лидеры

Популярный контент

Показан контент с высокой репутацией 15.09.2018 в Сообщения

-

10 баллов

-

8 баллов

-

я бы таких профи да на столбах. Но нельзя - демократия.В 2011 г. меня пригласили осмотреть 2 новенькие шевроле каптивы (с того момента я их называю шевроле коптила). Ещё одна такая же машинка на осмотр не была предоставлена, т.к. далече ей было ехать, но там всё было аналогично. А дело было в том, что все машины примерно через равное время после продажи загорелись, горение происходило в одном месте, при сходных обстоятельствах. Приобретались машины то же у одного дилера. И у него же устанавливалась доп. сигнализация с блокировкой шунтированием топливного насоса. Соединение шунта было сделано скруткой. Оно грелось. И загоралось, т.к. проходило под волокнистым покровом пола, где создавались хорошие условия для накопления теплоты. К счастью все пожары произошли в присутствии владельцев (по другому и быть не могло, т.к. машина должна была работать) и были оперативно погашены. Но местному "спецу" трюфелей наФтолкали. Прошу прощение, что отступил от темы. Просто вспомнилось. Ностальгия.7 баллов

-

Потихоньку (из почтения к ТБ и по своей неторопливой натуре) ставим панели. Трёх с половиной метровую закидывали с лестниц с сыном на четыре метра в высоту, очень было не по себе (если культурно). Потому панель Диной 5,5 решил тащить лебедкой. Ну и самое весёлое и тяжёлое (хотя начиная с высоты 4 м. все тяжёлое) приступили к кровле (пробный вариант ). Панель 5м.ттолщиной 80мм ширина 1180, очень неудобная для таскания штука. Ставим "на попа" После почти час "дискуссий" надо так/нет, надо вот так и когда от разговоров пересыхает во рту, тогда снова лебедка, УАЗ, три пары рук и панель наверху (пультом лебедки управляла жена). ...когда поставили панель стоя, то стало понятно, что панель таки тяжеловата, габаритна, и есть большой риск надорвать пуп или уронить панель (с непредсказуемыми последствиями). И уже думал не осилим и вызывать на следующий день манипулятор, но и манипулятор не катит, провода электросети не дадут работать, потому отступать было некуда), пришлось ещё подумать и сделать.6 баллов

-

@Глобул, Здесь следует сделать весьма существенное уточнение:речь идет о чистом олове.При температуре ниже - 13 С происходит изменения в кристаллической решетке металла,т.е бета -модификация переходит в альфа - модификацию,изменяется плотность металла,т.е олово превращается в серый порошок.Это явление устраняется легированием олова висмутом,кобальтом,никелем,серебром...сравнительно небольшими добавками6 баллов

-

5 баллов

-

5 баллов

-

Естественно припои уже нынче не те. Они стали значительно технологичней. Я лично вижу хорошим припоем паяли или нет. Недавно принесли пайку. Вся матовая, рыхловатая c большим содержанием олова . Она долго не протянет. От температурных перепадов(циклов нагрева аппаратуры) лет через 5 появятся кольцевые непропаи. Все люди подвержены мифам, которые передаются из поколения в поколение и нынче мягко говоря не актуальны. Что автоэлектрики, что сварщики . В автоэлектронике обжим применяется в основном из-за технологии. Я лично стараюсь запаять по-возможности там где большие токи(мои майсы). Но и против обжима и скрутки ничего не имею против.5 баллов

-

5 баллов

-

Делал тут калиточку из трубы 20x40x2мм. Полуавтомат, толщина проволоки 0.8мм. Вполне ровная получилась. А потом внутри заполнение из 20x20x2мм к которой будет профлист крепиться. Приваривал эту трубу к основной рамке с одной стороны, буквально прихватками. Думал больших поводок не будет. Но вполне ожидаемый результат, рамку выгнуло, прогиб составил с одной стороны 5мм, с другой 7мм. Потом игрался, механически выгибая в обратную сторону...4 балла

-

температура. Почему все контакты на обжимах? Олово окисляется и "болеет". В автопроме нет на контактах пайки, профи с многолетним стажем по ремонту автоэлектрики и автосигнализаций категорически против пайки, скрутка или ПРАВИЛЬНЫЙ обжим. Модеры, это тоже будни сварщика, просто немного задача изменилась -)). Ремонт проводки двигателя, провода от температуры все задубели и потрескались. Так что мы не только сварщики! Вот так соединял ИТОГ4 балла

-

4 балла

-

3 балла

-

С такими не церемонюсь, пескоструем с температурой воздуха 500 градусов выдуваю всё что мне не нравится и потом спокойно паяю, как будто в первый раз Зачем делать шиворот на выворот, прогрел радиатор до плавления припоя и потом только добавляй сам припой и нет ни каких проблем.3 балла

-

@МассаТом, в батон наверно только по частям=) в полбатона пожалуйста, если он не 6 колесный=) главное длину прикинуть. сегодня значит потратили залитые 35 литров бензина. съел за 9 часов, включали только во время работы, сразу под нагрузку. получилось меньше 4 литров 3,8литра/час. очень достойно. хотя по паспорту у него больше 4,5 литров. строжку так и не подключил. на данный момент у нас нету света уже месяц, в мастерской соответсвенно. деньги кончаются, работа копиться. и тут мой американский друг выручил меня=) электро все тащит сварку фина тащит, маленького пикомига тащит, компрессор огонь! радиаторы делал сегодня. единственное голова от него устает (не когда не любил двс...) вот кстати заводу уралтермосвар куда надо двигаться, а не делать "гробы по съеданию соляры".3 балла

-

@mehanik1102, ещё как ставили. На редукторах для аргона, для азота, для углекислоты. Это только те, что у меня были. Там жиклёр с двумя отверстиями, его переворачивать можно. И две шкалы на выходном манометре, под эти отверстия. Углекислотный у меня до сих пор такой, остальные пораздавал. Жиклёр я выбросил, так пользуюсь. В попугаях. Но сами редуктора очень хорошие, потому до сих пор живые. Аргоновый и азотный я на заводе в мусоре подобрал. Клапана не держали. Судя по следам, в них вода попала. Разобрал, помыл, собрал, как часы работают. Может и можно, в принципе, но очень неудобно пользоваться будет. У него давление регулируется тем же штуцером, которым он к баллону крепится. Это надо контргайку отпустить, его покрутить , гайку зажать. И не забыть под неё подмотки добавить. На углекислоту вообще нельзя, она с влагой силуминовый корпус быстро сожрёт.3 балла

-

@Вад11, @Точмаш 23, В моём детстве радиодетали были дефицит страшный, мы разбирали на детали всё что можно. Хорошо помню ламповый приёмник, и такой же телевизор пролежавший в сарае несколько лет -- представляешь сколько там пайки? Представляешь, он несколько зим там пережил, и мне пришлось выпаивать детали из печатных плат. Ну а на автомобилях на самом деле куча вполне себе паяной электроники, и тоже работает годами, во всех климатических зонах. Вы же не будете утверждать что в мозгах тойоты, или какого-нибудь опеля, процессор на на плате обжат. А автомузыка? Там тоже вполне себе нормальная электроника распаяна на печатных платах. У меня на столе таких устройств в своё время побывало немало, и никакое олово там не болело. Потому что так проще и быстрее на потоке -- технологичнее при сборке -- паять куда дольше будет. Не было.Не пошёл. То есть идёт как и раньше, на вращатель, и на аппарат без пульса шоб красиво. Ну и наплавка иногда, но там другой порошок (Tubrodur 60 G M).3 балла

-

3 балла

-

Экспедиция Роберта Скотта к Южному полюсу погибла потому,что банки с керосином были запаяны оловом.Продвигаясь к Южному полюсу он делал закладки керосина и продуктов для обратного пути.Когда стали возвращаться,то банки с керосином оказались пусты .Дело в том,что кристаллическая решетка олова перестраивается при температуре порядка - 15 С,переходя в новую модификацию ,т.е вместо металла образуется серый порошок3 балла

-

3 балла

-

Не знаю, я с такой "болезнью" не знаком. Если контакт сильно греется, так и скрутка, и обжим окислится. Вы когда нибудь серьёзную технику не на пайке видели? Всё, что летает, ныряет, всё паяют. Лично у меня не было случая, чтобы пайка окислилась и отвалилась. Хотя, видел подобное. Но это от неграмотности паяющих. Нельзя использовать активные флюсы, они коррозию вызывают. Их остатки надо тщательно удалять. Только канифоль. А под канифоль чистая поверхность нужна, она толстый слой окислов не удаляет. Чистить лень, остатки агрессивного флюса тоже смывать лень. А потом рассуждалки - "олово болеет" Есть такой термин - оловянная чума. При низкой температуре олово меняет кристаллическую решётку и рассыпается в порошок. Но к припоям это никакого отношения не имеет.3 балла

-

3 балла

-

3 балла

-

Мы применительно к кемерово ведем разговор или к тормозному диску сваренному гипотетическим сварщиком? Про кемерово я свои предположения высказал, и пока наша система не опровергает моих предположений-первое время все будет достаточно строго выглядеть, по прошествии достаточно длительного времени "отвалят" все, кто будет иметь хоть минимальную возможность. Про гипотетического сварщика мое мнение таково- в здравом уме, для дальнейшего использования, никто варить диск тормозной не станет, для каких либо поделок почему бы и нет и по моему мнению вы начали дискуссию про "сферического коня в вакууме" и пытаетесь друг другу доказать свою правоту. По снятию клемм при сварке есть мое личное мнение, что во избежание всяких "качелей" лучше обесточить автомобиль, но если владелец против этого, то ответственность перекладывается на него, но я принимаю максимально возможные меры для минимизации рисков (качественная и близко расположенная к месту сварки клемма "массы" и хороший контакт этой клеммы со свариваемой деталью). Вот лично мое мнение по всем вопросам этой темы.2 балла

-

Все правильно. Спаиваемая деталь не должна быть холодной, иначе качество спая не будет. Мы это знаем. Но тот кто не знает делает такие косяки, а нам все это приходится исправлять. Они просто кладут лепешку из ПОС 61 на спаиваемое место, а под ней собирается вся грязь.2 балла

-

2 балла

-

Вот и шестеренками усе и регулируется и они относительно быстро менялись и даже таблицы были при них . НО....но обычно этим не кто не заморачивался и один раз настроят и шпарят годами. И что такое советский полуавтомат вот именно тахой конструкции - надежный как танк и как известно "грязи не боятся" и работали десятилетиями с минимальными ремонтами и такого не один ЕВМ и прочие не выдержали бы. Вот как то был на Дмитровском авторемонтном заводе получали подъемник под Икарус- гармошку и видел как эти подъемники такими ПА варили . Катушка с 2мм проволокой под сводом цеха на кило так 300 а может и больше ну и подающий там же не далеко над головой сварного и горелка спускается , сварочный выпрямитель на макс настроен подача тоже и вот он трубу со стенкой 6мм к основанию - башмаку который за 10 мм толщиной приварил и тут же всяки доп. железочки от 2мм до 6мм этой же горелкой и не чего не меняя в настройках и только горелку быстрее ведет . Швы нормальные и даже сопоставимы со современными на вид да и на прочность тоже , профессионал и он наверное за смену штук дес ять таких вываривает и зачем ему что то регулировать долго и не нужно и руки главный регулятор .2 балла

-

2 балла

-

Несколько снимков коробки.Варили на стороне,потом она вернулась ко мне.Все та же проблема -вырваны болты крепления.Что же показало вскрытие? Нпровары и сплошная грязь по всему сечению.Такая сварка вообще не должна вызывать затруднения,но ...если это варил сварщик,который занимается сваркой алюминия несколько месяце,то это можно понять,но,если если это вошло в привычку,то просто беда,а ведь они варят диски... Пришлось вырезать весь наплавленный металл - столько грязи не встречалось никогда.2 балла

-

@Vanguard, это далеко не тот зажим! У Ево неплох, но нужно постоянно следить за хорошим контактом. Сам пользуюсь такими уже пару лет, недостаток один. Кабель у входа в зажим распушивается со временем, что только не делал. Подрезаю изредка и по новой пакую. Тяну на «дурака», на всех уже обламывал рукоять, приварил на место и порядок. А на диск цеплять одно удовольствие, губа как раз на закраину ложится.2 балла

-

Miller trailblazer 302 air pak https://www.instagram.com/p/BnYYJEGg_es/?hl=ru значиться сварочный агрегат (с приводом на генератор двс) по американски: вес 350 (без топлива) гена на 10 кВа (чистые или 12 пиковые) компрессор винтовой сварка на 300 ампер mma-mig/mag-tig чуть позже все подробнее... могу одно подметить что с компрессорами делает только Miller и Linkoln и доступны они только в североамериканском рынке (США и Канада)1 балл

-

и кто-то сядет? Ну, может, охранник . Остальные - вряд ли, а если даже и да, то или условно, или ненадолго, выйдут по УДО за хорошее поведение . Хотя СИЛЬНО сомневаюсь.Клемму прошу снять обычно, если водитель рядом, если нет - сам снимаю. Денег на новые батарейки нету1 балл

-

Эта полоса сделана по делу, на нее сажаются все корпуса электроприборов для выравнивания потенциала (защита человека, не оборудования). @Isperyanc, Владимир, Кондор правильно отсылает к ПУЭ, там есть информация как рассчитывать и как делать заземление. Мне кажется), что 18 метров это просто абстрактная цифра), и все будет зависеть от площади рассеивания, а не от глубины. Наверно оптимальнее делать треугольник со штырями и расположить его с теневой стороны здания.1 балл

-

@Кирилл_А, вряд ли кто нибудь его использует, и лично я бы не стал. Ну какая синергетика за 22 тысячи? Есть два проверенных варианта под ваши нужды примерно за ту же цену http://www.welding-russia.ru/catalog.html?itemid=16335 и http://grovers.ru/catalog/MIG-MAG-svarka/mig-200-energy/ . VRD в режиме ММА . Звучит гордо. Для чего, у него НХХ не выше 60 вольт будет? Просто, чтобы было, маркетинговый ход. Варить он лучше Гроверса или Сварога не будет, по надёжности данных нет, с сервисом у Фубага не известно что. Цена на нижнем пределе, со всеми вытекающими. Я бы кота в мешке покупать не советовал.1 балл

-

Это эвтектика сплава.Есть такое понятие -эффективный интервал кристаллизации,так вот,для ПОС 61 он составляет 183-190С -самый узкий интервал из всех оловянно - свинцовых припоев,к примеру,ПОС 40 имеет интервал 183-238 С .Если ты расплавил ПОС 61 горелкой или паяльником,то при понижении температуру всего на 7 градусов он становиться твердым,иными словами-чем меньше времени припой после расплавления находится в жидком состоянии,тем труднее им работать,пропаивать те же трубки,Временное сопротивление разрыву выше только у ПОС 90,то есть этот припой на втором месте по механической прочности из всех оловянно -свинцовых припоев1 балл

-

Мда ну и редуктора стали делать и 1 атм равна 7л\м и если на советском открутить и выставить 1 атм то расход зашкалит и думаю будет выше 25л\м . Раньше так избалованы не были мы и пользовались обычными кислородными правда стоит заметить что мой двух ступенчатый , так вот выход ставили даже меньше 0,5атм и этого хватало для большинства работ и примерный расход где то был 7- 9литров. Что посоветовать , пока работайте этим , ну и копите деньги на настоящий двух ступенчатый медицинский и работа будет в кайф и экономия и не каких пшиков . Я вот "велосипеды варил" и у хозяина медицинский и сварки очень много было и нам практически хватило одного баллона . медицинские релукторы.pdf http://www.esva.ru/index.php/cPath/15_174 P,S. Если есть знакомый глав. врач или старшая сестра то дешевле будет к ним и такого барахла у них в закромах за многие годы накопилось немало .1 балл

-

уже давно было. Конечно не берусь сказать, что тут произошло. Но давно появились стекла из обычного оргстекла. К ним и брызги прилипают и не такое стойкое к жару. На одну фирму приехали, а там сварщики жалуются. Оказалось, что купили дешевые стекла. Вот тогда и пошло ... Сейчас скорее всего все тоже. Есть нормальные стекла, а есть дешман. это ни о чем. При даже близком рассмотрении и при 300-400А нормальное стекло не должно плыть. Рука быстрее расплавится.При токах 500 и выше, то уже на горелках ставят отражательный экран. Т.к. руку даже через жаропрочные краги прогревает. Именно не от брызг, а от жара. Горелка охлаждается и выдерживает. А вот рука не столь выносливая.1 балл

-

Вам принесли кусок трубы похожей на ствол или ствольную коробку от АКМ Вы ее заварили и отдали(то есть провели ремонт оружия) С этого ствола завалили человека или людей и что Вы думаете что сьедите как свидетель или вообще в чистую типа не знал ???? Так я Вас разачарую пойдете по делу соучасником если не основным то очень плотно наштрыхнутым на статью УК.... Так что ставил не ставил это второй вопрос главное что делал знал что нельзя и делал1 балл

-

1 балл

-

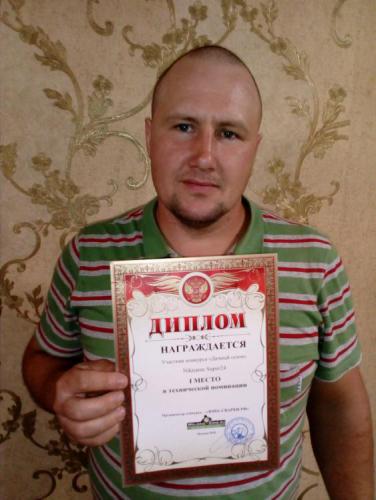

Да нормально все с грамотами. Лично меня ник вполне устраивает. Как Сапера меня, из тех кто в теме, знает больше народа чем как Сергея. Сегодня получил аппарат. Доставили до дома,так что ехать никуда не пришлось даже. Всем еще раз огромное спасибо! Изучаю матчасть. Зверь мощный. У меня в щитке ограничитель стоит на 15 киловат, вот думаю одно с другим подружится? В мануале про 25 написано. Ну и немного меня в обнимку с ним.1 балл

-

ххх: Тут прочитал - критерий нищеты от МВФ: если вы тратите на еду 50% своего дохода - то вы уже не бедный, а нищий. yyy: Я не могу тратить 50% на еду, потому что 70% дохода уходит на квартплату. ххх: Вау! Какой изящный способ избежать нищенства...1 балл

-

Согласен с вами мужики , что нужно учиться нужно развиваться , но понимая где живу я как удаленно от города, встаёт вопрос как и на чем ехать куда то, живу я простите по сути в дыре бывает нужно что то купить а нету , мелочь растворитель то нету то закончился то купили а это бензин , но это мелочи , главное удобства бытовые и условия не говорю что дома все идеально под меня, но в плане заезжа съезда и дорожек стараюсь чтоб было удобно для бабушки и для меня , задумывался о переезде но куда? И как ехать? Гараж не перевезу же ведь, а бюджет для покупки чего то где то не шибко густой , благо дело кормит потихоньку ,дай бог здоровья нам и нашим семьям близким и родным , а все остальное приложится1 балл

-

Кстати говоря, мы тут в теме у Василия треплемся, а он ведь уже делает то, что для многих - не вариант. Ну невозможно сварщиком в коляске работать, да ещё довольно объёмные конструкции варить. Только он не знает, что это не возможно. Он просто варит.1 балл

-

Индуктивность на Фубаге 315 влияет на показания амперметра, сегодня это рассмотрел в СО2. Индуктивность в + 160А, а индуктивность в минус 140А, остальные настройки не изменялись. Собирал решётку из полосок 4 мм. Два дня проливных дождей не пускали к сварке, сегодня впопыхах собрал ящик из 1,5мм ст3, 19В/4ммин, индуктивность в + до конца. Что на брызгалось - не убирал.1 балл

-

1 балл

-

@Nail02,Хорошая работа,но только электроды которые вы применяли АНЧ-В не предназначены для сварки чугуна на холодную: в их составе нет ни грамма никеля.По хим составу они не далеко ушли от цч-4,сварка такими электродами ведется при подогреве как минимум 400 град.Хотя производители упорно пытаются доказывать обратное. @Serj55441, с электродами АНЧ-В или ЦЧ-4 такое не прокатит: основа этих электродов сварочная проволока св-08А,главное в этих электродах обмазка, в которую вводят ванадий.При сварке он образует карбид ванадия не допуская появления отбеленных зон.1 балл

-

1 балл

-

Возвращаясь к вопросу о зажиме для серьёзных токов. Зажим который много раз обсуждали Выглядит мощно, именно в таком ракурсе его фото во всех интернет магазинах, а вот вид с другого ракурса упс.. а король то голый, поплыл он очень быстро, всего на 300А, пришлось подлечить, чтоб доехать но это филькина грамота, не ведитесь на это фуфло Так выглядит комплектный зажим от Евы, уже после нагрузок в 400+1 балл

-

аЙ, МолодеЦ и очень хороший обмен . http://www.okba.ru/produce/gasStabilizators/pressureStabilizators/sdg-100m.php1 балл

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)