-

Постов

5 428 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

@konstantinXX, Константин,здесь есть очень тонкий момент-гордостью называется...и не считаться с этим нельзя.

-

@Глобул, Это цитирование Иосифа Ароновича Закса,кандидата технических наук,автора справочного пособия для ИТР,занимающихся изготовлением,ремонтом и проектированием сварочных конструкций - Сварка разнородных сталей. Издательство "Машиностроение" Характеристика электродов с рутиловым покрытием...если быть точным.

-

@AKeeper, Их можно использовать для сваривания изделий с гальваническим покрытием (оцинкованных). Низкое тепловложение электродов позволяет использовать их для сварки широких зазоров, а нечувствительность к поверхностям с налетом ржавчины и загрязнениями обеспечивает им высокую технологичность. ---- Сварка по оцинковке - это спорный момент,а вот по грунтовым покрытиям 20-25 мкм позволяют производить сварку без образования пор и ухудшения механических свойств.Так же рутиловые электроды не склонны к образованию пор при сварке сталей,имеющих на поверхности окалину и ржавчину .

-

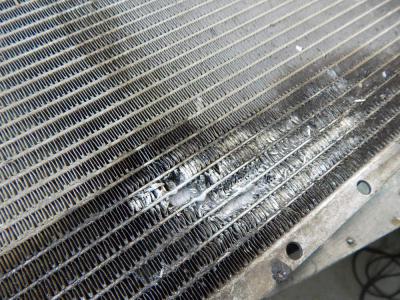

@Павел163, Лет 12 назад ставил наружный газовый счетчик.Надо было сварить газосваркой 5 стыков 1 1/2.Каждый стык тогда обошелся в 500 р.,по нынешним ценам тысячи три. А с радиаторами...,если нужно менять бачки,возиться с трубными досками и т.д. - это одна цена,ну а с такими мелкими повреждениями,где хороший доступ к месту пайки,сварки-как в приведенном примере-откуда такая цена 500-1000 р.? Здесь уже ЖЭК отдыхает..

-

@Hlorofos, Смотри,опрессовка и фрезеровка головки той же газели стоит 800 руб.Это нормально?

-

@Павел163, Для наших мест 500 р. 150-200 р. точка... Сам бы за такую работу больше не дал.

-

-

Есть вот такой мангал,делал сын.Говорит,что материалы и прочее потянули на 9 т. Надо его продать.Сколько он может стоить ?

-

@chdv1971, Э,нет.Оговорюсь сразу-Белоруссия это не Россия.Как -то в городе была лавка с названием-Белорусские колбасы,так там продавали другой товар,нежели в магазинах и по другой цене.А сейчас в магазинах сплошной суррогат под названием-Российское изобилие,который в принципе есть нельзя. От колбасы,молока и сыров осталось только название:это соя,пальмовое масло,крахмал и вкусовые добавки в синтетической упаковке.Читаешь состав колбасы - слезы наворачиваются.Чего стоит только одно мясо механической обвалки-это,когда с костей срезали все,что только можно срезать,а потом пустили эти кости под пресс,так эта жижа называется мясом механической обвалки .А свиная шкур в колбасе-животный белок-сапоги перестали яловые шить,так в пищу-зачем белку пропадать.Как в стране создать изобилие магазинах,когда нет собственного мяса,молока и пшеница 4 и 5 класса в хлебе,т.к.1 и 2 класс продан за границу?Ответ очевиден-только производство суррогатов способно создать иллюзию изобилия.То,что сейчас продают в российских магазинах,есть нельзя-просто опасно для здоровья...и Маркс здесь прав. А завтра - вечная память.

-

@Бархударов, Да,когда смотрю на сибирские просторы - это другое,это не 4-5 соток земли,как в Краснодарском крае @валера1963, Портвейна массандровского хорошо бы к этому.. @chdv1971, Удешевим производство ...как Маркса не вспомнить с его -нет такого преступления на которое не пойдет капитал ради 300 % прибыли

-

BelaZZ А РДС я тоже быстро заварю и за качество меньше переживаний . ---- Все-таки РДС дает более качественный швов на черном металле,чем полуавтомат,особенно,если речь идет о герметичности.Было,что при пробе на керосин при +3 С полуавтоматный шов давал отпотевание только на вторые сутки

-

@Глобул, Смысла нет в этой дискуссии-в принципе,говорят об одном и том же,только разным языком и велика вероятность,что могут перейти на личности в запале спора.Можно бесконечно уходить от целого и делать упор на частное,т.е. будет бесконечный и ненужный спор без какого-нибудь результата

-

@konstantinXX, Я против демпинга,но и против необоснованного завышения цены.Работа стоит ровно столько,сколько за нее готовы платить.Если,допустим,в Москве или еще где-нибудь готовы за точку платить 500 р.,то в наших краях не готовы.Надо учитывать платежеспособность населения и предложение услуг на рынке.Если зарплата в 20 тыс.считается очень приличной,то и платежеспособность соответствующей - это правда,"экономическая правда". А товарищу из с.Бакчар хотелось бы посоветовать-на то,что говорят на форуме, обращайте внимание,но о местных реалиях не забывайте.Разумеется,это касается разовых заказов,а с организациями,ремонтными конторами дела обстоят иначе.

-

@stas_on, Здесь капля Кастолина и минута работы-500 не дорого?)

-

@МассаТом, Семен составил примерный список.Можно уменьшить чуть перечень нержавейки и добавить чистый алюминий и АК 12.Можете быть уверены - все это вам пригодится...это и есть необходимый минимум.

-

@МассаТом, С вами не соглашусь - минимум материала должен быть и он выверен в процессе работы.

-

@semen_b, Надо бы добавить 4047,1070 или 1100 , а Ti 2 можно было бы и поделиться ) @МассаТом, Вопрос надо было поставить иначе-Необходимый минимум сварочного материала,который должен иметь сварщик.

-

@Денис87, От перегрева.

-

@Akela, Я прочитал ветку,которую рекомендовала вам Илария.С чем -то можно согласиться,а с чем-то нет. Ниже приведу образцы сварки в аргоне и углекислоте.Сварка в аргоне -это непосредственно вам,а с углекислотой..попался образец под руку-нужно было отработать режим на ВС600С с подающим ПДГО-510 с полным проваром и соответствующим катетом-,но,теме не менее ,этот образец подойдет для для иллюстрации силы тока и напряжения в углекислоте. Итак,образцы; железо 2 мм 116 а и 21в; наложение латки. тавровый 116 а и 23в -это уже от среднекапельного переноса к крупнокапельному;катет формируется лучше. вертикальный швов на спуск 116 а и 21в и тавровый на тех же режимах. на режиме близком к крупнокапельному переносу 100-116а и 23в важен вылет проволоки. Металл 4 мм тавровый с полным проваром 190 а и 24,4в . Все образцы сварены углом назад .Диаметр проволоки в аргоне 0,8 мм,а в углекислоте 1,2мм Г2С Посмотрите,сравните,подумайте-просто, какие-то ориентиры .Я как варил черным металл в аргоне, так и буду варить-это дело привычки,но на,мой взгляд,сварка в углекислоте проще и намного дешевле.

-

@krech, Качество есть качество и оно не зависит от цены.

-

@krech, Я думаю,что такую работу лучше по затраченному времени оценивать,а не по сантиметрам.2,200 красная цена этому делу ...,а если с поправкой на районный коэффициент,то,может быть, и больше ..)