-

Постов

5 428 -

Зарегистрирован

-

Посещение

-

Победитель дней

408

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Точмаш 23

-

@Кустарь,На этот случай есть другой закон Мерфи прекрасно описывающий ситуацию -Нельзя измерить глубину лужи,не попав в нее.

-

Когда дела идут хорошо, что-то должно случиться в самом ближайшем будущем. Следствия: Когда дела идут хуже некуда, в самом ближайшем будущем они пойдут еще хуже.Если вам кажется, что ситуация улучшается, значит вы чего-то не заметили.

-

Все должно быть в жизни этой крышки прекрасно...даже плоскость после сварки

-

@konstantinXX, Догадлив

-

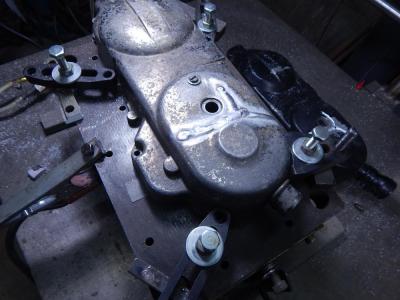

Две крышки скутера .Крышки разные,но повреждения совершенно одинаковы.Речь пойдет не о сварке - она проста(сплавы хорошие,но газонасыщенные),речь о деформациях.Светлая крышка - подкладка 0,5мм,деформация 0,6 мм на краю.Черная крышка - подкладка 1мм;плоскость в норме.Подкладки лучше смещать ближе к середине коробки - отмечено фломастером.

-

К электродам надо привыкнуть,только сварку надо вести с подогревом,чтобы избежать пористости.Надо обращать внимание на цвет обмазки-попадались обмазка сероватого цвета,так ими варить вообще невозможно:солевой состав либо неверно подобран,либо откровенная туфта левых "производителей".Обмазка должна быть белого цвета.Приходилось варить трещину в головке газ 53 эсабовскими 96.50 с подогревом...в общем,пойдет,как один из вариантов на безрыбье.Так же вполне приемлема и автогенная сварка тех же головок.

-

Перемычка пустотелая,там проходит канал охлаждения.В чем трудности такой сварки.Варил и на холодную, и на горячую,и полуавтоматом, и тиг - это были не эксперименты,на то были причины.Итак,сварка на холодную.Сварка в "колодце" под углом.Проковка затруднена,да сварка тоже.При наплавке верхнего слоя( при самой тщательной проковке) ,созданные усадкой напряжения, надрывают нижнюю часть "трубы" по ЗТВ.Это произойдет в любом случае.Здесь надо заметить,что при любой сварке варить нижнюю часть "трубы" надо очень тщательно,т.к. в случает протечки,подварить ее невозможно-надо все вырезать.Горячая сварка полуавтоматом-тиг не рассматриваю,так как варить в " колодце" да на раскаленной железяке довольно проблематично.Горячая сварка полуавтоматом может дать хороший результат,но здесь нужен опыт работы с полуавтоматом по чугуну.Нагрев должен быть объемным и медленным.Повышение температуры в одном месте при одностороннем нагреве,к примеру,в середине головки дает изгиб с противоположной стороны до 3-5 мм. Надо десять раз подумать,прежде чем браться за эту работу.

-

@круазик, Как он себя ведет? Не пожалел,что купил?

-

@konstantinXX, Вставку обязательно и хорошо подогнанную - стенка внутри должна быть ровной

- 207 ответов

-

- 3

-

-

@konstantinXX, В целом плиту до 150 и кромки до 350-400. А на плиту обрати внимание-такие трещины дают изменение привалочной поверхности.

- 207 ответов

-

- 1

-

-

- 207 ответов

-

- 9

-

-

В свое время пришлось заниматься ремонтом насосов.Слабое их место - уплотнения.Допустим,у чехов,итальянцев,как в этом случае,сальники реализованы в виде подпружинненых графитовых колец.Хорошая конструкция,но если рассматривать ее с точки зрения ремонтопригодности в российских условиях,то возникнет достаточно много сложностей.У российских насосов сальниками служат графитовая набивка,но здесь тоже есть нюанс:со временем образуется выработка на втулке вала. Если поставить бронзовую втулку на вал из нержавейки и захромировать и отполировать,то такие насосы служат очень долго-это касается как насосов консольных,так и моноблоков. Итак хороший насос- подшипники не ниже 6кл.,медная обмотка статора,и работоспособное уплотнение.В принципе,если в мастерской несколько сварочных аппаратов,которым нужен блок охлаждения,то лучше сделать один хороший стационарный и один переносной.Стационарный будет несколько громоздким,но его можно довести до идеала

-

@BelaZZ, Игорь,да дополнительные системы контроля очень просты:желательно поставить компьютерный вентилятор для охлаждения корпуса насоса и термометр на корпус,а также термометр в бачок (это уже блажь - просто это было у меня под рукой) .А вот температура двигателя насоса мне не понравилась - слишком он нагревается.

-

Эффективность работы системы определяется температурой теплоносителя после теплообменника,то бишь головки горелки.Давление и производительность насоса в данном случае являются вещами второстепенными.На длинные шлейфы желательно ставить пластиковые армированные трубки Ф 12 мм.К горелке через переходник диаметр уменьшить для меньшего веса. Приведу пример.Когда работает четырехступенчатый компрессор высокого давления (220 ати) ,который имеет четыре теплообменника,то давление воды в системе оборотного водоснабжения около 2 ати. Такого давления вполне достаточно для охлаждения цилиндров со 180 до 25 С . Теплообменники разной конструкции имеют регулируемый проток воды и достаточно малый .Так вот,основная проблема работы таких систем,заключается в эффективности охлаждения воды в градирнях,т.е.все будет упираться в температуру теплоносителя на входе в теплообменник.Примерно также будут обстоять дела и с блоком охлаждения -чем эффективнее будут работать теплообменники,тем лучше будет работать система в целом.

-

@BelaZZ, В своем блоке поставил дополнительный вентилятор охлаждения насоса и термодатчик на корпус.Теплоносителем служит спирт,слегка разбавленный дистиллированной водой.Так же предусмотрел последовательность включения блока и аппарата,т.е .без включенного блока нельзя включить аппарат - горелка целее будет. Насос дает 0,9 ати,что абсолютно достаточно для 9 на токах 160 а.

-

@Георгий 11, vchemraznica.ru›chem-otlichaetsya-pompa…nasosa…i