Лидеры

Популярный контент

Показан контент с высокой репутацией 08.10.2019 в Сообщения

-

Я вам больше скажу. Есть такая практика, что на ковшах одного объёма и одного и того же производителя-встречаются разные конструктивы крепления адаптеров, клыков и межзубной защиты. Как правило-эти моменты обсуждаются при заказе ковша. Потом-бывает, что и переигрывают на другой конструктив. Мне как-то доводилось сдувать приварную межзубку (точнее-то, что от неё осталось) и приваривать адаптеры под сменную защиту. Во как! В принципе, на тяжёлых абразивных грунтах-очень рационально. Ковш не надо снимать, везти в ремзону и озадачивать кучу народу с привлечением разного инструмента. Прямо в "яме" пара хлопцев с помощью "убедительных приспособлений" типа кувалдочки и выколотки на раз-два меняет расходники.8 баллов

-

5 баллов

-

На фото-вариант нормы. Как правило, это-для ковшей малой кубатуры и предназначенных для лёгких грунтов.5 баллов

-

4 балла

-

Да, у нас на Хитачи типа клина, резина и металлическая чека. А советский старичек, марку не знаю, все на сварке, и по мере износа делаю из полуосей КАМАЗА, отрезаю нужной длинны, резаком прорезь, чтоб на ковш оделась, и УОНИ все на глухо завариваю. Но он с "конуса" песок грузит.4 балла

-

собственно новость по новой прошивке - https://aurora-online.ru/news/1956/ Изменения в новой прошивке: 1. В режиме сварки на переменном токе AC добавлена возможность изменения формы волны: прямоугольник, треугольник, трапеция, синусоида. Ранее данная настройка моделировала форму импульса в режиме AC ПУЛЬС. Теперь настройка меняет форму волны в режиме AC без пульса и в режиме AC с пульсом. 2. Память сварочных заданий «запоминает» полностью все установленные значения меню, включая «синюю часть» панели управления: вид сварки, род тока, 2Т/4Т режим и др. 3. Расширен диапазон настройки амплитуды очистки. В новой версии амплитуда регулируется не в условных единицах, а в реальных значениях (в амперах). 4. Скорректирована логика работы аппарата на этапе спада основного тока до финишного. Ранее во время спада при повторном нажатии курка горелки аппарат отрабатывал полностью цикл спада и только «дойдя» до финишного тока, снова возвращался к рабочему значению. Теперь не надо дожидаться полного цикла. Во время спада сварочного тока с рабочего до финишного, если вы снова нажмете курок горелки, аппарат сразу начнёт возвращаться к рабочему значению. Начиная с 1 сентября 2019 года, новая прошивка будет установлена на все аппараты Система 200 AC/DC ПУЛЬС, которые будут выходить с конвейера. Вместе с тем, новая версия программного обеспечения может быть установлена на аппараты, произведенные ранее. - если вы испытываете неудобства, связанные с работой аппарата во время спада тока - если вам необходимо сохранять сварочные задания не только по параметрической кривой, но и по остальным настройкам - если в вашей работе вам необходима смена формы синусоиды переменного тока AC Вы можете обратиться в ближайший сервисный центр для обновления прошивки аппарата. Обратите внимание, данный вид работ осуществляется только в головном сервисном центре в Санкт-Петербурге, поэтому обновление аппаратов из удалённых регионов займет какое-то время, требуемое на отправку аппарата в Санкт-Петербург и обратно. аппарат который у меня на тесте отправил на повторную перепрошивку. как вернётся - отпишу что к чему.4 балла

-

4 балла

-

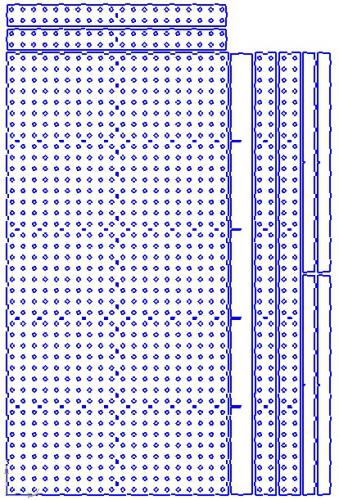

Столещница 2000х1000х100 толщина 6 мм. Обновление от 23.01.2021 Исправленный DXF. Собираем сначала короткие ребра жесткости без отверстий, потом все длинные, потом короткие с отверстием. Если кто делает столы - отписывайтесь пожалуйста в тему! Интересно - что получилось, может есть замечания, итоговая стоимость стола в вашем регионе - тоже интересна.4 балла

-

Думаю нет такой темы и если есть то туды перетащат модераторы и заранее благодарю за их нелегкий труд . Ну и по теме , притащили трещетки мне с грузового и пока две на пробу , но у них там поломанных клондайк силовых и не очень в общем любых мастей . Ну и одну сегодня сделал и лучше заводской будет , в общем отламывают они флажки переключения "передач" и не мудрено . Просили приварить флажок к заводскому фиксатору , ну и я попытал его дугой 10 амперной , и не успела дуга даже начать очистку а он уже поплыл , Цам не похоже нет вскипания цинка и "белизны" но гадость еще та. В общем пруток Ф12мм в станочек вытачиваем оси вращения Ф6мм и напильник в руки 20мин и усе готово . Собираем - пробуем все отлично работает , флажок из листовой 5мм ну и привариваем и ставим точки ограничители по краям рабочего хода флажка. Завтра вторую починим ЗЫ Выкладывайте ремонты ключей, отверток и прочего и думаю будет интересно , да и инструмент изучать таким образом лучше и при покупке уже будем знать это хорошее , а это дрянь ее на Вебсварке ремонтили и предвижу удачные ремонты и ремонтопригодность и не удачные то есть ноль ремонтопригодности.3 балла

-

Магниевые сплавы - характеристика, свойства и применение Магниевые сплавы – это продукция металлургического производства, в которой основным элементом является магний, а дополнительными элементами – легирующие добавки металлов и неметаллов, влияющие на свойства основного элемента. Главная отличительная особенность, обеспечивающая им широкое применение в промышленности – лёгкость материала (его высокая прочность при низкой плотности). Виды сплавов магния, маркировкаМагний – химически активный металл, поэтому выбор легирующих элементов для него ограничен. Сплавы магния подразделяются на два вида: 1. Литейные сплавы – те, из которых формовка готовых изделий получается посредством литья. Наиболее употребляемые химические составы: Mg – Al – Zn,Mg – Zn – Zr,Mg – Nd – Zr 2. Деформируемые сплавы – те, из которых формовка готовых изделий получается посредством механического воздействия (прессовкой, ковкой, штамповкой и прокаткой). Наиболее употребляемые химические составы: Mg – Al – Zn,Mg – Zn – Zr.Маркировка литейных сплавов (ГОСТ 2856) осуществляется посредством букв МЛ и цифры, показывающей номер модификации сплава. В настоящее время марки следующие: МЛ1 – МЛ20. Маркировка деформируемых сплавов (ГОСТ 14957) осуществляется посредством букв МА и цифры, показывающей номер модификации. Марки: МА1 – МА19. Кроме того, выделяют подгруппу жаропрочных магниевых литейных сплавов, в которой к маркировке добавляется буква В: ВМЛ1 – ВМЛ2. При маркировании сплавов магния дополнительно используют аббревиатуры «п.ч» и «о.н», которые расшифровываются как «повышенной чистоты» и «общего назначения». Показатели отдельных магниевых сплавов: сплавы МЛ4, МЛ5, МЛ6 – обладают самыми лучшими литейными свойствами, показывают большой предел текучести, дают невысокую усадку и не образуют усадочную раковину; сплавы МЛ9, МЛ10, МЛ11, МЛ12, МЛ13, МЛ14 – являются жаропрочными, способны выносить высокие температуры до 400 ºС, сопротивляются статической и усталостной нагрузкамсплавы МА11, МА12 – повышенная жаростойкость;сплавы МА14, МА19 – несвариваемые, что следует учитывать при заказе.Свойства и влияние легирующих компонентовМагний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки. Введение легирующих добавок следующим образом изменяет свойства магния: алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;цинк – уменьшает зернистость, повышает прочность;марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; - редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся: железо;никель;кремний;медь. Дальнейшую обработку деформируемых сплавов производят способами: прессования – обработки сплава давлением путём выдавливания его из закрытой полости;ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;штамповки – обработка сплава давлением посредством направленной пластической деформации;горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.Способы обработки готовых изделий для улучшения их механических показателей: закалка (гомогенизация);закалка со искусственным старением;отжиг на снятие механических напряжений (рекристаллизация);отжиг на выравнивание структуры металла и на снижение зернистости (диффузный). Область применения Магниевые сплавы обладают рядом полезных свойств, которые не обеспечивают другие материалы. Эти свойства обеспечивают широкое использование в промышленности: хорошей переносимость низких, нормальных и высоких температур;низкой плотностью; высокой удельной прочностью;способностью поглощать удары и вибрации;хорошими показателями к обработке резанием. Исходя из свойств, сплавы магния находят применение: в производстве автомобилей – для создания деталей машин (картер, поддон);самое основное применение - изготовление колёсных дисков;в сельхозмашиностроении – для изготовления картеров двигателей, коробок передач, барабанов колёс;в электротехнике и радиотехнике – для создания корпусов приборов и элементов электродвигателей;в производстве оптических приборов – для изготовления корпусов биноклей, подзорных труб, фотоаппаратов;в лёгкой промышленности – для изготовления бобин, шпулек, катушек;в полиграфии – для изготовления матриц, клише, валиков; - в судостроении – для изготовления протекторов;в авиастроении и ракетостроении – для изготовления деталей шасси, деталей управления, крыла, корпуса самолёта. https://prompriem.ru/index.html http://docs.cntd.ru/document/1200009225 Рейтинг: 0/5 - 0 голосов3 балла

-

На многих марках импортных экскаваторах на ковшах: адаптеры приварены, а клыки на замках.3 балла

-

даже с намоткой медного провода в круг электрода, даже МР3. Шов не трещит. Без прогрева. Это по юности. Сейчас по уму с простукиванием и электродами по чугуну. В общем варится и держится. Хотя видел тиски с отломанным направляющим кругляком (тиски слесарные), бывает кругляк, бывает квадрат. Вот такие я бы не стал варить. Надо соосность выдержать и проварить качественно. Небольшая не соосность, будет либо прижимать не равномерно заготовку либо повышенная нагрузка на сварочный шов. В общем, по мне так утиль. Сейчас у меня ждут своего часа, тиски слесарные но с трещиной основания оси вращения (тиски поворотные). Тут не высокая точность позиционирования нужна и потом, если не получится, можно в будущем забыть о вращении но зафиксировать капитально и навсегда. В общем пользоваться можно будет. Поэтому, трещина, разрушение, надо смотреть в каждом случае отдельно и принимать решение о возможности и целесообразности восстановления.3 балла

-

Игорь , вот как то свояк из гаража принес два зубила изготовленные гаражным кузнецом из штоков амортизатора Камаз , рубили все и не садились и не скалывались , заводские зубила не выдерживали конкуренции с этим. Сперли и так жалел и решил повторить нашел штоки от Камаз поработал "кузнецом" закалял в воде и масле пробовал не чего не получилось или крошились или садились от первого удара . Термо обработка - Великая вещьЧ Понял что кузнечному делу надо посвятить примерно столько же как и сварке , попытался найти того кузнеца но он сказали уже уволился .3 балла

-

2 балла

-

Мда, как всё запущено ...КЗ показывает отношение времени импульса(пикового тока) ко времени полного периода,скважность-отношение времени полного периода ко времени импульса( пикового тока), с частотой параметр напрямую не связан, условно КЗ в 50%,20%30%, может быть при любой частоте2 балла

-

-это просто вопрос удобства конечного пользователя,многие машины предоставляют возможность отображать многие параметры как в %, так и в абсолютных величинах:амперах, секундах, герцах и др. Если у вас период пульса 1с, пиковый ток в нём 0,5 сек., базовый ток-0,5 сек, то частота пульса будет пр этом 1Гц,КЗ(коэфф.заполнения ) 50%, а скважность будет равна 2. Скважность и КЗ-это взаимообратные величины , обозначают одно и то же, только в разной размерности, только и всего2 балла

-

2 балла

-

2 балла

-

Нет там клыков! это не собака. На адаптер устанавливаются КОРОНКИ! Как на зубы у людей. -))2 балла

-

Добавлю. Существует много вариаций ковшей на одну и туже машину. Все зависит от задач и грунтов. Даже планировочные есть... -))2 балла

-

Может, запилить в "Аргонодуговой" отдельную тему с расшифровкой значений циклограммы пульсового режима РАДС? В плане того, чтобы прям пошагово "перевести" специфичные термины на более разговорные. Я вот тоже до сих пор не могу окончательно уяснить, что есть "скважность" по сути своей))) И вот здесь. "Коэффициент заполнения". Это же время участия пика импульса относительно базы или же нет? Тактильно - проще, когда каждый день панель аппарата видишь и частенько меняешь и частоту, и соотношение пика/базы и так далее. А вот если загляну сейчас в инструкцию к аппарату, то всё. Ступор))))))2 балла

-

http://docs.cntd.ru/document/1200014777 Приложение 1. Перечень порошков для газотермического напыления.2 балла

-

Пробывал и варил, у меня вышло так,что если разделка глубже и прогрев в массе 350-400 градусов и медленно охладить в минвате,то Тигом проходят все варианты -материалами от нихрома(светлый\темный),CuSi до панча,и даже штучными электродами ММА. Разделка,нагрев и медленное остывание.2 балла

-

Как говорится, трудящемуся Бог в помощь Вот всмотритесь в огонь на аватарке, огненное лицо и тело, смотрящее на сварочную ванну в верхнем левом углу и держащее ее своей рукой. Вот правда не планировал, так получилось случайно и очень красиво. Даже грудную клетку видно у тела, руку протянутую к сварочной ванне.2 балла

-

Виктор , ну это я теперь знаю а вот в 27 пер один энтузиазм и конечно учился на своих и чужих ошибках . Вообще 27 замечательный возраст и вот мотокросс и в команде много было нас и все разные , но был у нас один Виталий Чудаков и он даже на пару лет старше ну и похоже фамилия не даром , все болты на мото после закручивания спиливал (болгарок не было) ножовкой и если не подлезть ею то напильником по самую гайку не оставляя и пару витков в запасе а потом на соревнованиях бегал болты искал так как эти не всегда можно было наживить - коротки . Или вот как то мне кладовщица на заводе дала ведро краски хорошей и думал на всю команду , так вот Чудак за пару часов все ведро ахнул на свою раму (две трубки ну пусть пять) и это надо еще постараться уложить ведро на одну раму.2 балла

-

думается и наблюдается, что в любой сфере такие и вот ... их прибавляется. Отвертку пробовал заварить, хром-ванадий. Не пошло, надо экспериментировать с отпуском. Закалка после сварки, такая что ... рядом но трещит от нагрузки. Отпуск небольшой помог. Пока работает ... Но не выдержит оригинальную нагрузку.2 балла

-

Виктор , это может нам легче так будет , а вот в Грузовом с десяток слесарей а може больше и каждому купи тем паче вот эти что ремонтил уже из начально предусматривают отрыв Флажка и не знаю может инженерами так и задумано , но вот фиксатор из силумина самой низкой пробы и флажок насажен на квадратную выточку и расклепан , вот сама ось Ф6мм и квадрат получается около 4мм по стороне и чо он выдержит тем паче в Грузовом и вывод куплено самое бюджетное и то наверное накладно . Дорогое конечно не чета симу но накладно будет да и гарантию это не даст что не сломают сейчас такой пошел слесарь не свое и лад с ним.2 балла

-

так-то оно так, только тут-куча нюансов. Самый страшный из них-при рассухаривании ударом неполностью вышедший из тарелки сухарь проскакивает вместе с тарелкой вниз по оси клапана и оставляет задиры и забоины на "самом интересном месте" стержня клапана. А потом эти дефекты-начинают нещадно драть свежие маслосъёмные колпачки... Вы уж поверьте бывалому мотористу, таких последствий "экспресс-рассухаривания" я повидал немало. Сам с начала 90-х годов пользовался пневматической фиксацией клапанов при замене маслосъёмных колпачков без снятия ГБЦ. То есть в свечное отверстие вкручивается штуцер и через него в цилиндр подаётся воздух. Давление 8-10 атм-надёжно удерживает клапана на своих местах.2 балла

-

, Вы про работу , или секс ,в те времена бывало на работе принимал такие позы -камасутра детские игры . П.С. эт сейчас меня положишь уже сам не встану .2 балла

-

Тема жива. Спасибо kurt, за спонсирование и развитие темы. Стол - 2000х1000, высота боковины 100, лист - 6 мм. Компановка сразу на лист 1500 по ширине, высота 2250 (с запасом, т.е. 100% все детали влезут, фактический раскрой меньше, обрезки - минимальны). Чертеж в других форматах или если не открывается - скину по запросу, пишите.2 балла

-

Отлично, когда готовый результат радует глаз.. Сегодня скинули фото моей работы из говна и палок, что делал чуть раньше для себя. Кронштейн под телевизор для товарища. Сделал я его ещё в среду, а поставили его вчера. Для игр и сёрфинга в интернете - монитор, а для фильмов и клипов - телевизор. Раньше они стояли друг за дружкой, менялись, как наперстки под разные нужды. Понедельник - день тяжелый. С утра ещё на моей рабочей "переноске" к сварочнику отмерла одна жила.. Перетерлась. Дело поправимое. Потом пришлось работать в 2 сварочника и не у себя на рабочем месте. "Переноски" не хватило, а потому добавили другую со слабыми жилками. Ещё и со скруткой без пайки. Ну, как итог, это место прогорело! Рядом был кабель на 3 фазы (есть переходник с 3 на 1 фазу), но и этот кабель у нас забрали для теста плазмореза(( А в середине работы у меня кончается проволока ("20кг", которые в среднем живут у нас неделю). Ну, не идёт работа сегодня(( То ли братья-казахи стали ровный профиль нам слать, то ли местные металлобазы научились складировать правильно. Ну, или наш скиkл стал выше))) На удивление трубы не винтом и не такие уж кривые, как обычно приезжают.. Около 3ёх часов провели на коленях и на кортах.. Небольшие заморозки уже были - по утрам холодно в цехе. Дали отопление, ну, и по закону жанра - погода снова теплая. А потому с включенным отоплением открываем окна и ворота. Как итог сквозняк. А результат получается таким - шов должен дышать. Как не крути, победа за нашими))2 балла

-

2 балла

-

@Вад11, применительно к ПТМ и прочей спецтехнике-однозначно!!! А ещё наше всё-это наши антиподы. То есть сральщики и нашлёпочники!!! Накидать, без разделки, просто так, поверх трещин невесть чего-ну прям святое дело!!! Это касается и рамы бортовой Газели: И стоек ходовки телеги "Шварцмюллер"... И так-12 раз подряд... Работа с "творческим наследием" нашлёпочников-сродни работе археолога. Как учёный-испытывает благоговейный трепет, вскрывая культурный слой, так и сварщик, срезая нашлёпку. И-порой не знает, что там, за причудливой формы латкой с" узорчатыми" швами... Опытный ремонтник-уже предполагает, что за нашлёпкой-ничего, кроме трещины. Рама самогруза ДЭУ-Новус. Машина-достаточно свежая, но такое-переводит её название в ДЭУ-Старус... Сдуваем. Ковыряем. Завариваем. Зачистка "лица" и обратный валик. И, по многочисленным просьбам трудящихся-небольшое усиление. Приварил по флангам и отверстие-превратил в электрозаклёпку по месту заклёпки штатной.2 балла

-

2 балла

-

Виктор , что ты хош и поры будут , и техническая ошибка была совершена до тебя теми кто "пытал" магний алюминием . Ну и да tig прав и вот я где то читал что коррозия на магнии может быть внутренней и даже не заметной с наружи , и в какое то время деталь может просто рассыпаться на удивление хозяину. Вот я картер от бензопилы Урал еще СССР пробовал магнием , и картер легок очень но вот магний не принимает и похоже что то намешано , но это ВПК их делали как побочный продукт и они умели намешать так что на века. вот это на картере Урала и картер давал ой какие поры не принимая магний , и шовчик уже лежит на подкладке пару предыдущих швов. А эхто так баловался и кубик наплавил магнием и редко он мне попадается в работе.2 балла

-

В карьере на экскаватор в забое завязана вся технологическая цепочка.От вывоза продукции до ДСЗ и вывоза готовой подукции до погрузки и отправки. Запасные клыки есть в каждом экскаваторе. Если ковш порван то на каждый экскаватор были запасные ковши. Если серьёзная поломка, то снимали другой экскаватор со вскрыши или погрузки.1 балл

-

Помнится варили м/к для ЭКГ-5А , там зубья не приваривали. @AMBIVERT42, Ковш 5-6 м куб это ковш малой или большой кубатуры?1 балл

-

@TZYus, если не пишут, то скорее всего не меняли настройки. а чем Гроверс не устраивает? работайте на Гроверсе и не парьтесь1 балл

-

1 балл

-

При чистом абразивном износе наклёпа на стали 110г13. нет и она быстро изнашивается.1 балл

-

Сейчас точно не могу сказать. Вся информация будет на стенде. Скорее всего будут розыгрыши с лототроном, раз в определенный промежуток времени. И насчет условий конкурса - также точную информацию на стенде можно будет получить.1 балл

-

Маски Tecmen дадим потестить. И поварить аргоном тоже можно будет!1 балл

-

Конечно сразу напрягает, а если повнимательней почитать "С-500 имеет коэффициент сопротивления износу 9,7, тогда как У Хардокс и 18хгнфр он всего 1,9" .. какой Хардокс? Например: Твердость HBW Ударная вязкость KVJ при -400C ХАРДОКС 500 470-530 30-37 С-500 477-540 15 как видим ничего особенного, а с "пулестойкостью" вообще...1 балл

-

День сегодня не задался... Мало успели. Доделали подвес для инстрмента - Обгрыз несколько прижимных планок - Ну и к вечеру раскидали чуть больше километра витухи для сетевого хозяйства, осталось увязать и в гофру распихать... Ну и по мелочам - заготовок напилили, фундаменты под цистерны выставили...1 балл

-

На ту, что Вы нажимаете на горелке. Лечение есть и более простое. Но можно и как то, что Вы сделали. Только запитывать релюху лучше от отдельного транса, а не от питания плат. А то были случаи, что и диодные мосты после переменки пробивались от разряда или на платы по питанию проходило, если с плат питание брали. А отдельный транс если и сгорит от к.з. мостика, то ничего другого он не потянет. Это я по своему, почти 20-ти летнему опыту ремонта сварочников, советую.1 балл

-

1 балл

-

1 балл

-

https://youtu.be/hOfYtBzTDE4 Свежее видео с тремя сюжетами.Конкурс угадай аквариумное растение, обзор цен на корм для аквариумных рыб в зоомагазине, как приготовить напиток из чайного гриба.1 балл

-

Таки справедливости ради, скважность - это отношение времён, а не токов.1 балл

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)