Сан Толич

Участник-

Постов

456 -

Зарегистрирован

-

Посещение

-

Победитель дней

14

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Сан Толич

-

Это уже промышленный юзер, там желательно бы образование нужное иметь или хотя бы образованность, подкрепленную практическими навыками. Я попроще категорию рассматривал в своем сообщении, у которых источники неспособны на 30 вольт и 1,2мм.

-

Одно что амперы какие-то разные 100А на 3мм электроде РДС и 100А на проволоке как-то отличаются, если в одинаковых условиях их применить. Условные 3мм в стык без зазора одним прожжешь, а вторым едва прихватишь. Поэтому нежелающие учиться и имеющие несколько дополнительных тысяч покупают полуавтомат, чтобы толщину показывал при настройке.

-

Я брал полированную разок, когда знал, что 15кг катушка быстро выработается. Так у меня ее прихватывало в наконечнике чаще, чем омедненную. Горелка видимо на пределе ПВ работала и нагрелась, ибо простое снижение режима помогло. После смены на омедненную такого замечено не было. Другого объяснения искать не стал, не то потребление проволоки, чтобы до истины докапываться. Проволоки хоть и одного бренда и диаметра, но полированная Св08Г2С, а омедненная ER70S-6.

-

По уму должны стоять автоматы для защиты проводки от перегрузки. Классические розетки и вилки сплошь и рядом рассчитаны на ток до 16А, поэтому если розетка нормальная, протянута и защищена автоматом, то перегрузка бытовой сети выльется в срабатывание автомата. Просто не жечь друг за другом электроды на высоком токе, а использовать допустимый ток и делать перерывы, хотя бы от шлака почистить после каждого, то все будет нормально.

-

как настроены сварочные процессы и как это все поддерживается в гарантийном и дальнейшем периодах эксплуатации. Если предприятие проектирует оборудование и выпускает на рынок продукцию собственной разработки, выполняет его послепродажную поддержку, то можно его назвать отечественным. Другое дело уровень использования собственных технологий и комплектующих и способность реагировать на внешние обстоятельства не переставая при этом производить продукцию. Взять пример организации, где я работаю: проектируем и изготавливаем оборудование. Чтобы его оживить сами программируем контроллеры. Вклад организации в продукт: проектирование, механическая обработка, сборка, электромонтаж. Все комплектующие (электрика, пневматика, всякие двигатели и редукторы и т.п.) - покупные, импорт в 80% случаев, завод по сути только металл перерабатывает. Но... на любое наше оборудование, выпущенное даже 15 лет назад мы можем оказать поддержку, поднять из архива чертежи, изготовить детали и узлы, сделать модернизацию, отправить контроллер с ПО, если тот перестал работать. когда что-то выбираешь, иной раз по крохам вытягиваешь информацию, если в вопросах выбора не хочешь идти очевидным проторенным кем-то путем плюс ресурс должен быть максимально информативным в избранной тематике. Сегодня такого рода технические ресурсы, переживают мягко говоря, упадок. Весь актив, который был готов делиться опытом, знаниями много и безвозмездно, мягко говоря сильно повзрослел и в силу разных причин снизил активность, а кого-то и вовсе уже нет в живых. Это видно и по этому форуму, и по чипмейкеру (другие я не читаю).

-

Я не исследовал эту тему. Написал лишь свое видение, а не утверждение, почему у проволоки временное сопротивление разрыву выше. Если это включено в ГОСТ, значит подтверждается испытаниями.

-

Я вижу объяснение только в технологии изготовления. Из-за того, что проволока через многократное волочение проходит с сопутствующими термообработками, она более однородна, чем прокат.

-

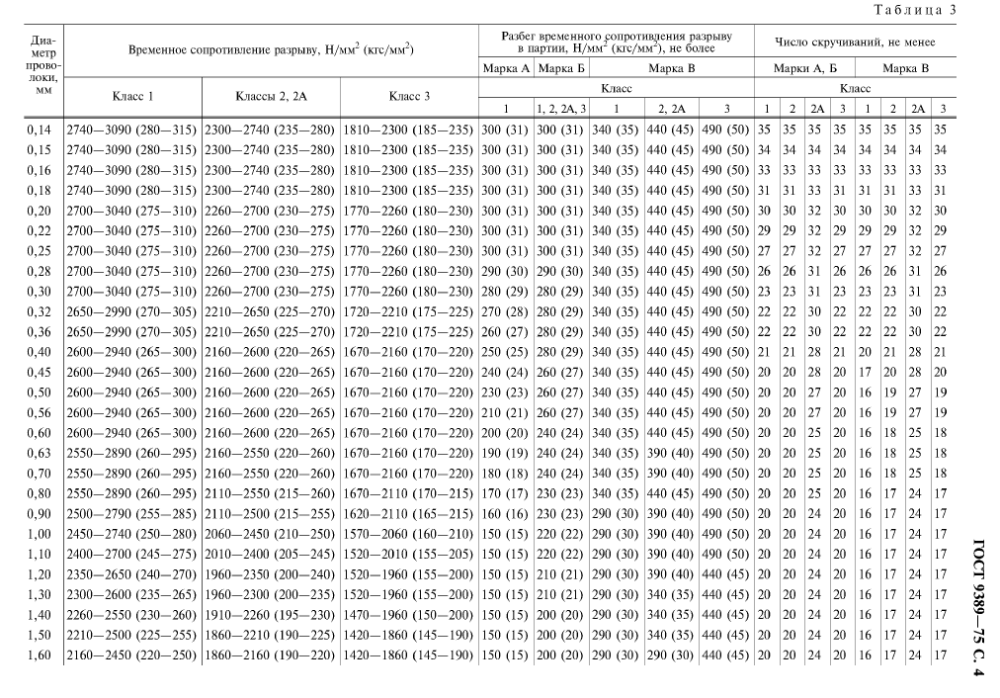

ГОСТ 9389 (в правом нижнем углу картинки написан). Приложил PDFку. Меня тоже удивили эти 300 кгс/мм2. И я полез искать данные по высокопрочным сталям (ибо на память помню мало), потом стал по проволокам отдельно смотреть. ГОСТ 9389.pdf

-

и я таки нашел проволоку с сопротивлением ~300 кгс/мм2 - пружинную проволоку В виде оффтопа приложу выдержку из ГОСТ. П.С. Сочтете лишним - удалите.

-

Дешево и хорошо бывает очень редко. В таком пистолете все решения будут компромиссом между ценой и характеристиками. С другой стороны он стоит не дорого, и если в нужный час будет выручать, то приобретение уже будет не зря.

-

В среднем состав оборудования небольшой пескоструйной обработки: бак с песком, смеситель, рукав, сопловой аппарат, потом уже на выбор камера (чтобы песок везде не разлетался, плюс вторично его использовать можно) и циклон для обеспыливания воздуха, который из камеры выходит. Так что при уличных работах циклоном точно можно пренебречь, а камеру сделать очень условную лишь для того, чтобы собирать в нее песок. В этом случае типовой однофазный 2,2 кВт поршневой компрессор со 100-литровым ресивером будет достаточен, т.к. фактор производительности будет малозначим (пока песок добавляете, успеет накачать). Нормального качества поверхности правда с таким пистолетом можете не получить.

-

Самой большой, какую можете себе позволить. У нас поршневая трехцилиндровая Ремеза с примерно 800 л/мин на выходе кое как тянула поделку под маркой нордберг.

-

Может хим.состав не досмотрели? Легированная возможно проволока (проданная под видом Св.08Г2С), и ее по хим. составу как Св.08Г2С соответственно проверили, не глядя на остальное?

-

От трехфазника. Однофазным Неон у нас трудится, случилось выгодно купить. Трехфазного Эвика мы б/у купили. Там, так сказать, экономика билась нормально. Понадобился бы он на месяц-другой позже, купил бы тот, что сейчас здесь продается, ибо наш без телеги.

-

К слову о Гроверсе в мастерской у друга Grovers WSME 315 отработал, прежде чем сломался. Не нон-стоп конечно, но почти каждый рабочий день с основным уклоном на ремонт алюминиевых деталей (колесные диски и автосервисная тематика) он его хоть раз да включал. Вчера панель Эвотига вернулась с обновкой ПО (1 день на заводе, остальное дорога).

-

У гроверса как минимум есть прошлое, которое здесь хорошо описано.

-

Случай когда чистка хорошей суммой добавляется к цене ремонта?

-

Надо рассчитывать мощность нагревателя под требуемые температуру и расход воздуха. И размеры доступных нагревателей могут оказаться весьма велики для удобной переноски на своем же поясе. Если рабочее место стационарно, то может просто в область поясницы направить поток теплого воздуха от тепловой пушки? Ее легко подобрать и по температуре и по скорости потока. Да и регулировать в неких пределах просто передвигая пушку дальше/ближе и меняя скорость ее вентилятора. Плюс скорость и стоимость внедрения высокие.

-

У нас просто 40л баллон с действующей аттестацией можно за 6-8 тыс купить.

-

Сварог N24002N терпимо работал с 5м горелкой, преимущественно 1.0 конечно, но и 0.8 бывала. А у Овермана вроде поприличнее в плане двигателя подающий механизм. Полагаю, что если в калачи не крутить, вполне на "заборных" делах подойдет, где швы в массе своей не протяженные. Я, как лучше сваривать начал, так 5м без необходимости теперь не ставлю, раньше просто разницу не замечал. На трехфазном получше с 5м (из-за более мощного мотора, но также 2 ролика), но тоже без надобности ставить теперь не хочется.

-

Потому что 0.6мм проволокой в обзорах не пользуются. С нулевым опытом на полуавтомате прислушайтесь к совету выше. Все ваши планы им можно переварить с лихвой. Потом, если все это приведет к тому, что станете заниматься сваркой больше, чем иногда, требования к аппарату может быть и изменятся, тогда и возьмете под них новый аппарат. На отрезное оборудование и сборочную и слесарную оснастку фокус сместите. А сварочный вам уже подобрали

-

Там же все под зачистку лишь бы полуавтомат при сварке точками не спотыкался, вот и весь критерий. Ни импульсные режимы, ни cold mig, лофту не нужны, особенно если это основной заработок. Лофту нужны хорошие абразивные диски и напильники, чтобы углы из трех труб смотрелись будто монолитные, сварка там даже не на втором месте.

-

Теперь хочется обновить ПО как это сделать?

-

Где-то можно узнать новую версию ПО? Сейчас стоит версия 5.6.3988.

-

У мощности же есть измерение, а у питающей сети - ограничение по току длительной нагрузки. Может у вас не сопоставимые с реальностью требования и банально сеть не выдержит нагрузки (автоматы сработают, розетка оплавится, умный счетчик отключит э/э при превышении потребления и т.п.). На выходе сварочных инверторов обычно поболее 12В, даже кратно поболее. Как понижать собираетесь? Что-то близкое, наверное, можно получить из трехфазного полуавтомата. Знающие форумчане во всяком случае возможно ответят.