-

Постов

1 299 -

Зарегистрирован

-

Посещение

-

Победитель дней

105

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент hvr63

-

-

Если только пневматическую бормашину, или краскопульт HVLP подключить.

-

Если это про баллон-сварочный, то чем больше объем, тем дольше будет пшик.

-

Право, как дети. Не, как пенсионеры с переводом на безопасный счет. Двадцать пять лет тому назад Алексей Октябринович вполне доходчиво, по моему, всё объяснил. https://rutube.ru/video/236d65cd47978d6e5f8efad35dbe5641/

-

Если про общую борьбу с коррозией. Вам (в домашних условиях владения технологиями) не удастся подготовить/загрунтовать/покрасить так, чтобы повторная коррозия появилась в приемлемый срок эксплуатации (правда срок этот по вкусу). Основные места появления коррозии: стыки панелей; сквозная коррозионная перфорация; острые кромки. Стыки и сквозная коррозия недоступны для всех видов абразивной обработки. Эти места и будут тем временным ограничителем для состояния кузова. Вся остальная коррозия лечится механической зачисткой -> обработкой остатков ржавчины (если есть трудноудалимая, рогом здесь упираться смысла нет, это показатель общего состояния кузова) преобразователем ржавчины с латексным связующим (я применял "Кольчугу" см. фото) -> обработка голого металла фосфатирующим грунтом (ВЛ-02, или забугорные аналоги) для профилактики, или нейтрализации остатков ржавчины, которые не попали под преобразователь ржавчины (если не применялся фосфатирующий грунт, то нанести пассивирующий грунт- "праймер", "кислотный") -> сверху фосфатирующего грунта нанесение грунта-изолятора (чаше грунт-наполнитель, или наполнитель) -> нанесение лако-краски. Я здесь не буду мусолить про процесс шпатлевания, тут практически все наступают на грабли, так что читайте энциклопедию сами. Если есть хоть кокой-то доступ к внутренним полостям ремонтных мест, то попытаться распылить туда фосфатирующий грунт или преобразователь ржавчины - будет немного лучше. После окраски (через неделю, или две, если температура ниже 15 градусов): обработать все внутренние поверхности антиткором, с надеждой, на некоторое время, закрыть доступ влаги к местам сквозной коррозии; обработать все места фюзеляжа, подвергаемые пескострую из под колес, антигравием; обработать острые кромки (в основном отбортовки крыльев) антигравием. П.С. Через пару-тройку лет все повторить.

-

Трубка 6 мм, проволока 1,6. П.С. Приспособа для выталкиваия ключа дверного сувальдного замка из скважины, когда пожилой плохослыщий человек оставил его в замке и невозможно снаружи замок открыть.

-

У нас на заводе купершлак применяли (фракция очень недетская). Им и на целом металле можно дыру продуть. Зато детали от колеса обозрения очень хорошо было пескоструить. Под разные задачи - свой продукт.

-

Ну, мое дело снабдить мудростью. Ваше дело эту мудрость подтвердить, или опровергнуть. П.С. Песок можно применять, тогда, когда стали меньше чем ржавчины, чтобы окончательно сталь не сошлифовать. Тут выбирается меньшее зло. А так, механической очистке альтернативы нет, нужно только зернистость абразива правильно подобрать (там по цвету различия).

-

Сомнительное применение. Основная проблема - летящий из всех щелей песок при окраске.

-

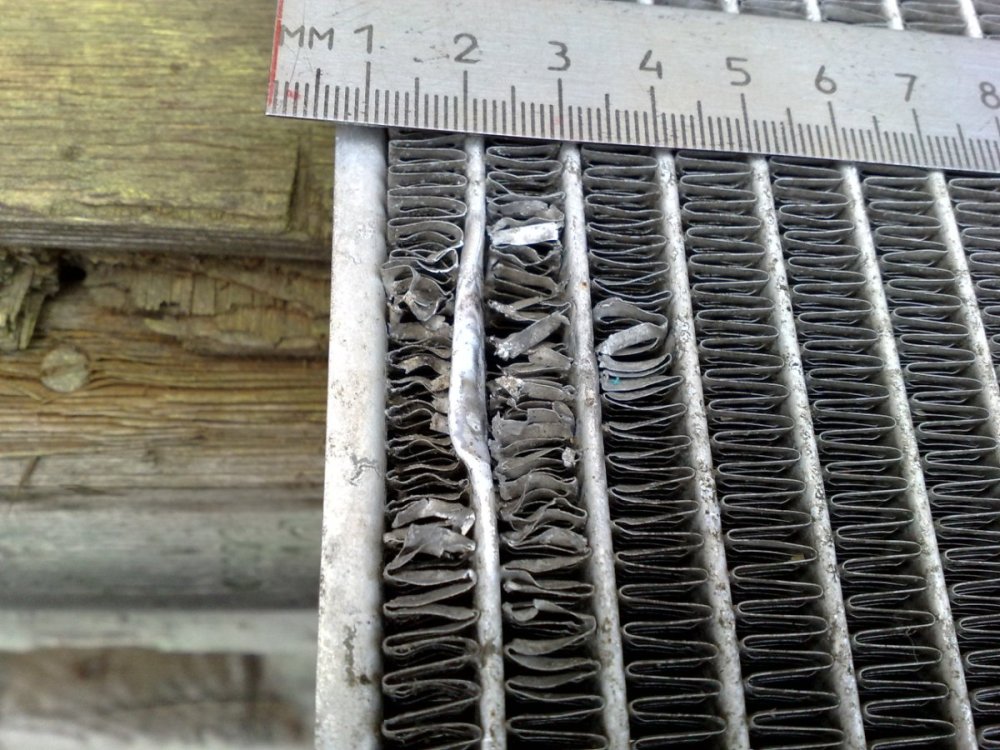

Я же написал, что это тестовая сварка. Отработка режимов сварки. Когда поверхность не зачищена, то все огрехи настроек контрастнее видны (тут больше про поджиг и баланс полярности, а у меня еще и баланс амплитуды). Принцип: "сварил по грязи, по чистому сваришь идеально".

-

В виде пособия. П.С. На интеркулере, где круглое отверстие (это тестовая сварка) даже снаружи не зачищалось и не мылось, внутри тоже. Это не совет, это констатация факта.

-

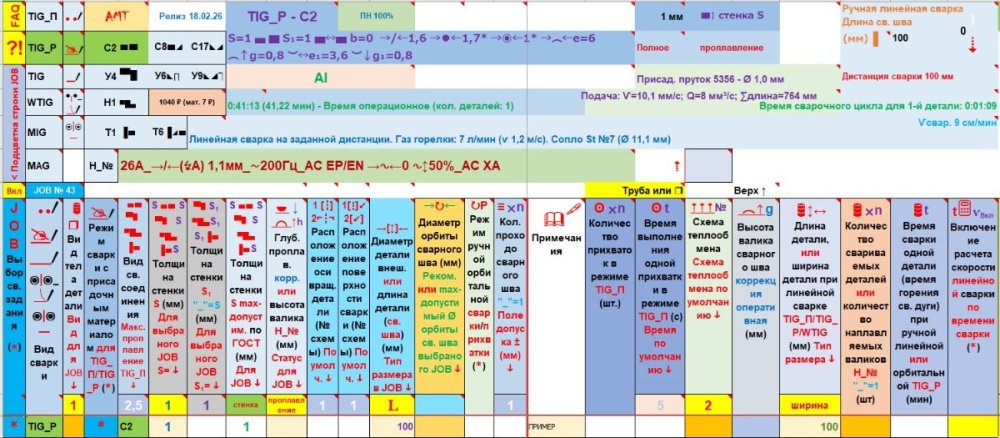

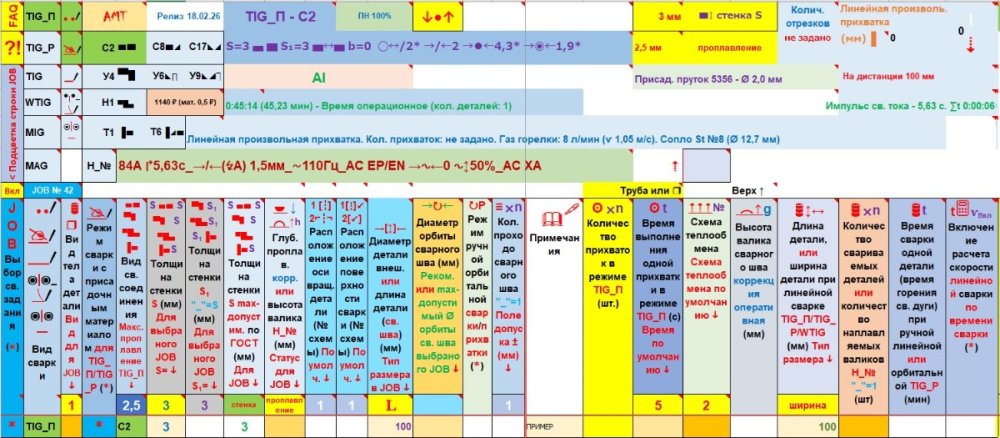

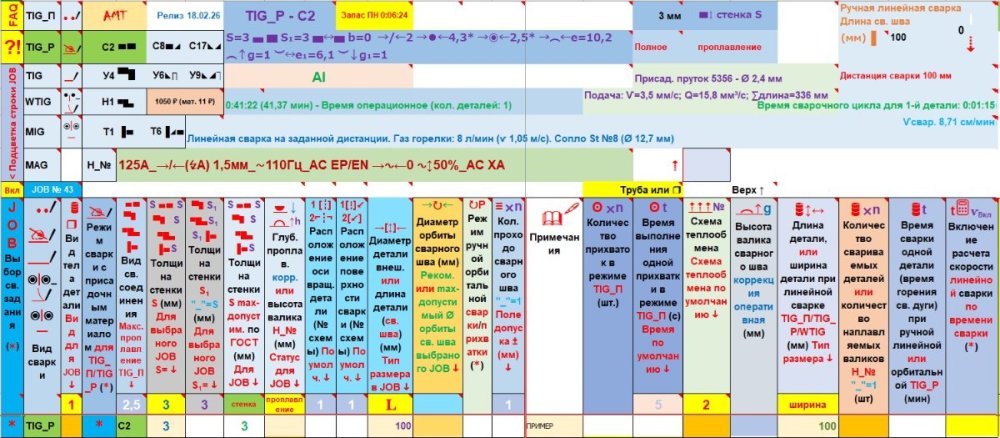

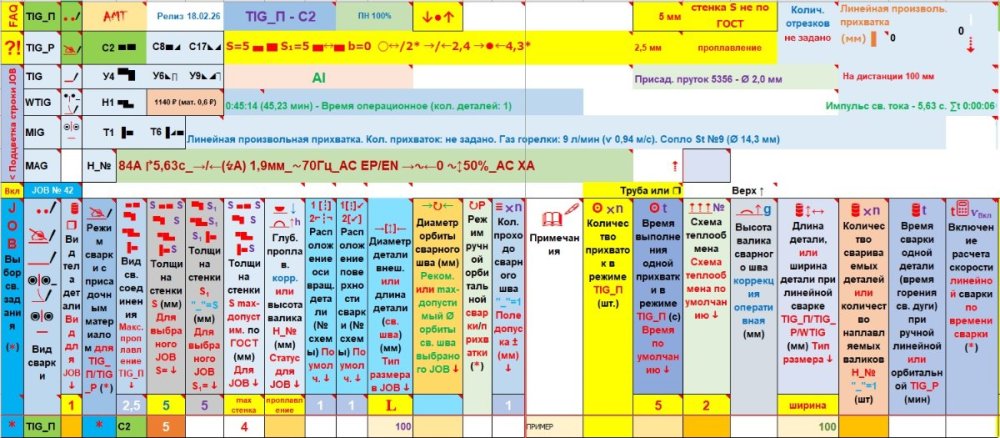

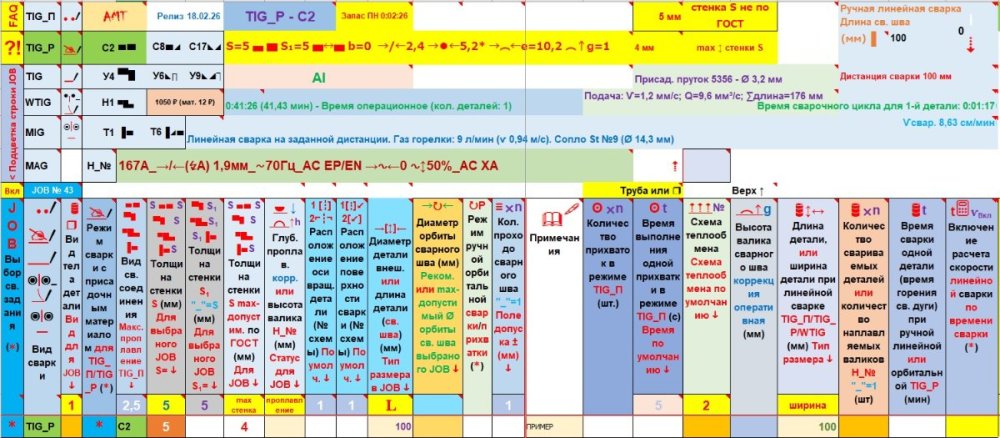

Наблюдайте логику установки сварочного тока прихватки и основной сварки (TIG_П - прихватка; TIG_Р - ручная сварка с присадочным материалом). Толщина материала 1 мм. Толщина материала 3 мм. Толщина материала 5 мм.

-

У меня не производство, но все равно в лом скакать вокруг изделия, пришлось такую вот балясину городить, чтобы меньше кланяться.

-

У меня фотов всех нет, но там всяко-разно по длине, и короткие и длинные. На поточном производстве основная проблема для ручной сварки - необходимость вертеть изделие перед сварщиком, а не сварщика вокруг изделия. Роботу проще. Я хорошему роботу в синхронизации с позиционером еще проще.

-

-

Красиво жить не запретишь

-

По нерже однозначно ТИГ с проволокой будет качественнее, но слегка менее производительно. Вот на автомате даже без проволоки хорошо получается. Но по алюминию, если только это не корпус корабля, будет тяжело отладить. На BMW, когда внедряли роботизированную МИГ для сварки алюминиевых мотоциклетных рам, по началу сильно сомневались за видовые швы. Хотели поначалу МИГом варить только внутренние, но попробовали видовые и у них пошло.

-

Не, у меня уже переизбыток вкусных вещей, а вот человеку стремянки варить в промышленных масштабах...

-

А там есть наброс стартового тока (мне так, для общего развития)?

-

МИГом проще. При автоматизации, у ТИГа должен быть режим повышенного стартового тока, который потом падает до рабочего. Вот у моей супер-пупер Чаборы 180 такого нет, а на моем дешевом Тритоне есть.

-

MIG. И если это какая-то мебель, то скорей всего роботизированная сварка.

-

Могу проверить на любом примере (необходимо: материал; толщина стенки; вид соединения).

-

Я для себя такие устройства отношу к категории "швейцарский перочинный нож". Мне это помогает в проектирование всяко-разно, держит в рамках земных реалий. Я эту категорию характеризую так: устройства с избыточным набором красивых, но зачастую невостребованных (а иной раз и бесполезных) функций, которые могут понадобится один-два раза в жизни (если про нож: отбиться от медведя в глухой тайге после возвращения в спускаемом аппарате с орбиты; а потом из этого медведя и кедров построить вездеход для возвращения в цивилизацию).