-

Постов

4 787 -

Зарегистрирован

-

Посещение

-

Победитель дней

23

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент psi

-

Все через одно место как обычно. Весь кривой косой и весит как чугунный мост...

-

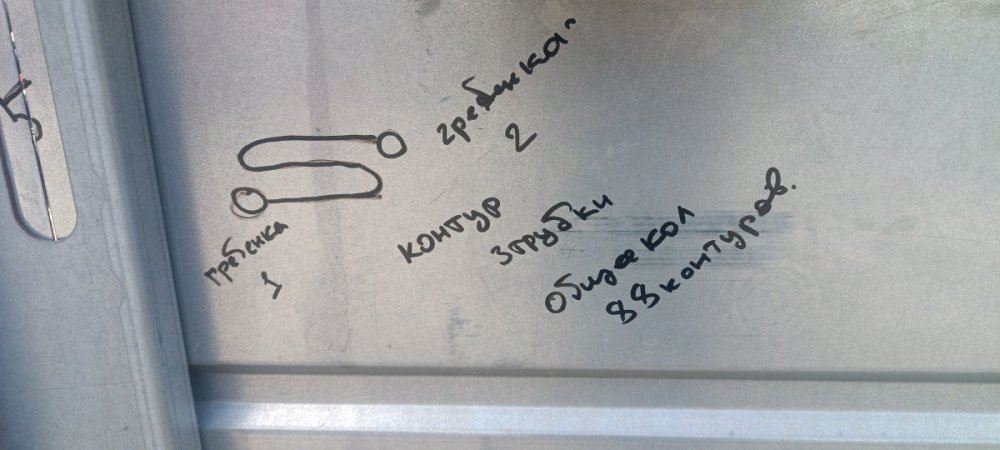

Доброго дня коллеги, давненько тут не был. Вообщем самый большой радиатор который я делал. Вес 1400 кг объем 165 и 85 литров Проблема первого была в том что поддерживающие перегородки перетерли трубки, причина не известна. Замена контура не возможна (ну я не придумал варианты) все из-за технологии производства. Собирают пакет радиатора затем через каждую трубуку прогоняют калибр, нагортовка увеличивает диаметр. Поэтому просто отсекал контура. Самое сложное в данной работе понять где бежит. Самый рабочий способ наполнить водой и дать сверху компрессором давление я давал до 8 очков. Опрессовка проходила до недели. Закрывал контур нагнетал воздух и ждал. По воздуху видны потери даже мизерные, где воды грамм сто накапает за пару суток(вода просто испаряться) Второй радиатор с такими же проблемами но чуть посложнее около трех недель искал утечку. Третий был самый весёлый, кто то очень не малых габаритов наступил на гребенку и сломал все трубки. Поэтому принял решение лечение через импровизированные гильзы.

-

вообщем взбодрю тему по раскидке деталей, прорисовки траектории и экономию металла нашел интересное решение. первое рисуем деталь в любой cad системе далее используем полностью открытый софт турецки с русской поддержкой AJANCAM задаем лист раскидываем детали автоматом и автоматом рисуем траекторию после сохраняем в формате CAM переименовываем в TXT расширение и открываем через SImpleCutter всем спасибо, рад если упростит кому то жизнь=)

-

приветствую, интересна демо версия

-

Пробовал проточить тормозной диск

psi прокомментировал Alex_DRUMMER запись блога в Alex_DRUMMER's блог

сейчас Керженцев делают как пластины так и державки. Единственное у них нет профильных типо резьбовых, отрезных и т.д. объясняют догоровизной станков и их отсутствием. Скоро думаю булет все -

Пробовал проточить тормозной диск

psi прокомментировал Alex_DRUMMER запись блога в Alex_DRUMMER's блог

Про толщину съёма. Есть минимальный размер толщины диска, для каждого свой размер. На оригинальных запчастях должен быть на самом диске, ну или загуглить -

вот такая вот петрушка, при запуске error 3 вскрыл осмотрел при запуске иногда искрило. присмотрелся, обгорели, почистил пропаял и норм вроде. что за элемент и из-за чего отгорел припой?

-

@Tachi, вообще нужен любой источник с жёсткой вах. Питание за счёт нах. Если рассматривать аналоги то есть у Миллер, эсаб

-

@Tachi, http://websvarka.ru/talk/topic/11515-miller-trailblazer-302-air-pak/?hl=miller

-

@NikOtiN, ,без сож лучше снизить обороты. рекомендую перейти на пневму. руки так не рвет при закусах и в руках легче. плюс если есть арсенал машинок переключаться быстро и не портится цанга от постоянных открути - закрути

-

Внесу свои пять копеек. Из-за своего конструктива есть 1-2-3 контурные радиаторы собрание в одно целое. На месте соединения рвёт их причина скорей всего сторона гидравлического радиатора. Когда обмерзает сапун то рвёт гидравлику в 3-15, особенно когда работают на удар типо гидромолот вешают. Самое простое вырубить соты и заварить. Варить электродами крайне не советую. Сколько видел деятелей, ни когда не получается. Примеры моих работ https://www.instagram.com/p/CNsDSv6DG0L/?utm_medium=copy_link Они могут быть и 140мм толщиной https://www.instagram.com/p/B_zZG8dD7v6/?utm_medium=copy_link И прибамбасинг сразу. Для вырубки используем сверло 8 удлинение. Ну дорубаеем по типу стамески. Второй радиатор я делал часа может два, больше кантуешь его

-

@ATW,у меня вроде один

-

из известных соединений знаю gse, messer, koike взаимозаменяемые они или разных типоразмеров, можно ли быстросъем совмещать от разных производителей? если у кого в наличии и разные в арсенале?

-

@Спанч Боб,как чисто снимали перед наплавкой? желательно продирать на 1-2 мм ниже чистового прохода, чтоб чистовой попадал выше середины первого слоя. если вести наплавку сразу, то песок, мазута. науглераживает или вообще карбиды дает в слое. и резцу тяжко и частоты ни какой

- 51 ответ

-

- 1

-

-

@Goodwin 359, на переменке не все электроды, производительность ниже, проще варить без подготовки, нет магнитного дутья. все=)

-

-

да это скорей сделано чтоб при прихватках второй опоры ее тянет и ось может уйти и заклинить штангу в опоре, а должна свободно кататься. у нас на york установке были обычные качения, не шх, и монтаж был тем еще приключением. а тут прихватывай как хошь корпус повернет, а ось выправится относительно второй опоры. в идеале два шх использовать

-

@Спанч Боб,первый косяк в таких станках, при использовании напайных резцов, это нет возможности выставления резца по высоте .из-за это повышенное сопротивление или низкая частота обработки. один из советов, брать побольше на сторону при минимальной подаче и низкой частоте оборотов. тогда резец будет идти в "мясе" и постоянно в преднатяге вся система. не будет вибраций и сколов резца. у нас мериловка была. штангель рейсмус с треугольным пазом и хомут притяжки. а с той стороны откуда вы пихаетете штангель должен стоять вин, его крутишь и потихоньку подаешь резец. если допустим шаг резьбы 1 мм, то 90 градусов поворот 0.25 мм а можно фото данного узла?

- 51 ответ

-

- 1

-

-

@Isperyanc,медно фосфорный припой дешево , быстро и сердито. в основной массе у нас такие ходят не больше двух лет когда подключают к центральному отоплению, сгнивают. ну у вас на фото тупо разморозка крайне мала вероятность такая