-

Постов

2 660 -

Зарегистрирован

-

Посещение

-

Победитель дней

107

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Sakhalin_Cat

-

Да и чтиво средненькое. Второй раз перечитывать не потянуло. Про что вообще по этой книге можно снять фильм? Про ужасы быта "диггеров"?

-

Если честно - Печальное зрелище. швы от студента(навалено), законцовки швов и переходы деталь-деталь с острыми углами, равномерность катета отсутствует, усиление не снято. Болты из строительного магазина с прочностью 5,8 или 8,8. В общем незачет полнейший. А картинки с прочностью совсем не показатель, непонятно что за параметры заданы в этом "расчете". Опять же судя по фоткам "расчет прочности" шел в одном направлении на сжатие или разрыв (судя по симметрии пятен) а деталь работает с динамической нагрузкой половина на сжатие а половина на разрыв, так что тоже незачёт, . В принципе ничего страшного, такой наплевательский подход проходит быстро, суппорт один раз оторвет, балалайка скапотирует через плоскость, оплатите ремонт плоскостей со своего кармана и всё нормализуется. Ну максимум пара человек травмируется аль помрёт, не страшно, бабы новых нарожают, отсидите лет пять выйдете в новый мир уже проектировщиком со стажем... .

-

нет, там где эти трубы будут стоять это не рентабельно. Хотя подумываю над простейшей системой рекуперации на основании теплового насоса из 2х радиаторов, но слишком огромные габариты получаются и стоимость тоже дикая даже при таком раскладе. Да и там куча нерешаемых проблем сопутствующих нарастает которые решать совсем невыгодно, проще улицу греть. Например уличный огромный циклон... Если воздух вторичный через него гнать то он остынет и рекуперировать будет нечего, а если рекуператор до него ставить, то его пылью сточит до дыр очень быстро и профилактика частая сильно будет.. В общем нафиг... В сварочном цеху посмотрим, может сделаем, но тоже сомневаюсь. В цеху греющие полы, вентиляция такого проходного сечения идет в пескоструйной камере, она у нас большая 16*6*6 метра и воздухооборот там планируется дикий. Поэтому и воздуховоды такие.

-

. Мои любимые пакистанцы... . Не будет нормально работать эта шестерня, сотрется/развалится....

-

Начали подготовку к изготовлению и монтажу приточно-вытяжной вентиляции в Пескоструйной камере. Этап первый - "Изготовление частей воздуховодов" "экономически обоснованными методами из подручных материалов". . .

-

Ну так любой пластик неэлектропроводный себя ведет, это нормально. У нас все части системы куда труба идет металлические и заземлены, так что заряду есть куда стекать.

-

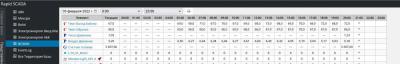

Поглядел на табличку и осознал что спать я лег не раньше чем 5 утра... Котельную в СКАДА систему прописывал и увлекся. В итоге ночных бдений система мониторинга сегодня запустилась. Ура! Осталось немного управляющие функции доделать и программы безопасности Анатолию написать и котельную можно считать законченной. . . Запаял сегодня наконец-то воздушную магистраль на чердаке, завтра попробуем подключить центральную воздушную магистраль предприятия. . . Причем паять магистрали приходится навороченным лабораторным блоком питания, так как родная паялка под эти фитинги слишком дофига стоит... . . Ну и печурка средняя потихой делается... Меееееедлеееенннноооо так... . . Ну и похвастаюсь очередным металлоломом: Удалось недорого прикупить с небрежного хранения осушки для воздуха. Откапиталим и будет нам счастье. По производительности прям под наш новый компрессор 50м3 в минуту, точка росы -40. Ну а второй откапиталим и продадим наверное. Нафига нам два осушителя... .

-

Спасибо. У меня не сильно большой опыт в строжке, эти данные мне помогут избежать заморочек в будущем.

-

Доделал подставочку для расточных резцов. . . Осталось теперь всё это собрать на место постоянной дислокации.

-

Это теоретически. У меня просто режим строжки в источниках заложен и источники 500А. . По идее должен подойти абсолютно любой источник с жесткой ВАХ. Любой полуавтомат в общем. 8квт это примерно 40а при медном проводе это 4мм2, если расстояние более 5м лучше взять 6мм2. . Вообще строжка должна шпарить от любого сварочника, просто тока побольше и в бой. Зависит только от ПВ аппарата. На графите "-" на детали "+". Там процесс то простой главное чтобы дуга горела и металл плавился который воздухом сдувает. Никаких иных причуд кроме дуги там нет. И вылет графита покороче, чтобы воздух в лунку дул и зря графит не калить.

-

. Примерно так-же 6-8кВт будет шикарная строжка. Только напруга будет 30-40В и ток 200А

-

Ну так у него и на выходе 1,5-2В всего а это 1,5*4000=6кВт 2*4000=8кВт, не так уж и много 6-8кВт... А то что лампочки притухают, это провода в стенах тонкие просто.

-

. Я уже как правило себе взял на вводе в здание ставлю контактор 250-400А и реле контроля фаз. Оно как-то спокойнее так жить. . У пиндосов на каждый дом висит отдельная "Свинья" на столбе 10/0,4 либо однофазная либо трехфазная, в больших зданиях всегда своя КТПН во дворе 10/04. Такого как у нас одна КТПН на район нету в принципе, только распределительные сети 110/35/10 поставщика электричества. . Там специальная расходка для строжки плазмой применяется. А болты, да срезать плазмой - "тот еще гемморой", с вероятностью 99% прострелишь тело изделия...

-

Анатолий потихоньку доводит до ума щит управления котельной. . . Сегодня уже частично стали доступны по сети параметры: 1)Температура исходящего потока . 2)Температура обратка 3)Текущий расход топлива по трубопроводу. 4) Давление воздуха в магистрали предприятия. 5) Давление тосола в отопительном контуре. 6) Пропорция открытия смесительного клапана. . На днях разведутся различные дискретные входы и выходы с PLC и котельная станет управляема дистанционно полностью. В системе используется PLC Beckhoff BC9000. . Ура!!! Дядя Толя молодец!!! . Ну и наш толстенький смесительный клапан Сименс с управлением 4-20ма до кучи. .

-

Да я не спорю. У меня часть оборудования сварочного и несколько плазморезов из штатов родом, там питание от 1Ф 220В до 3ф 650В, только перемычку надо переставить. Очень удобно, особенно если на какой-нибудь пароход едешь. . Так что меня не удивляет сильно. Просто непонятно зачем. вешать 30-40-50квт на одну фазу. Наверно чисто из за универсальности.

-

Я понимаю когда на прокатном стане моторы по 1мВт по такой схеме пускают, там деваться некуда. Но 1ф 7кВт а тем более 23кВт... Для производства - глупо так как есть 3ф, для дома неприменимо так как куда такую мощу... Не понимаю... Я именно не понимаю нафига они их серийно производят...

-

. Это абсолютно верно, так как вопрос был сформулирован так: . . Понятие "выпрямитель"(неуправляемый) подразумевает по собой конструкцию из полупроводниковых диодов в количестве: одного, двух, трех, четырех или шести в зависимости от схемотехнического решения. Подробнее про выпрямитель можно почитать тут: https://ru.wikipedia.org/wiki/%D0%92%D1%8B%D0%BF%D1%80%D1%8F%D0%BC%D0%B8%D1%82%D0%B5%D0%BB%D1%8C . А вот если бы вопрос был сформулирован иначе, например "что добавить к трансформатору для получения полноценного источника сварочного тока" то я был бы неправ, а ваше утверждение насчет моего ответа было бы верно на все 100%. . У меня на складе лежит уже лет 10 однофазный американский асинхронный двигатель мощностью 7кВт с конденсаторным пуском и центробежным регулятором... Пусковой ток под 250А... Вот это за гранью добра и зла.... Строгач еще можно как-то понять... Как чемодан без ручки... Применить где-либо не реально на метлом сдать жалко... Причем для мерикосов это нормальное решение, я в каталогах видел однофазники на 240В и на 30лошадок (23кВт), я даже представить себе не могу их применяемость и рациональность их использоания в контексте "количество потребной меди до электрощита"... Возьмите статор от любого асинхронного мотора, срежьте обмотки и намотаете на него витков 15 -20 сварочного кабеля. Получите вполне работоспособный дроссель. Если жалко сварочный кабель, можно намотать алюминиевый СИП.

-

. Ну вообще-то диодный мост это и есть "адекватный выпрямитель" , что-то более адекватное еще не придумали для таких целей как выпрямление тока после трансформатора для целей сварки\строжки.

-

Засосало в МРТ . https://masterok.livejournal.com/5433688.html

-

. Да, будет.

-

Если у вас резцы как на моем фото, то там высота стандартная и подкладки не нужны. На любом станке ГОСТ или ИСО если резцедержка не растачивалась то стандартный резец механичка встает без подкладки и режущая кромка автоматом по центру детали. Подкладки нужны под напайные резцы ведь у них при заточке высота меняется и это нужно компенсировать. . Буду делать железную подставку как под сверла, только с дополнительной пластиной 3-м слоем, являющуюся торцевым упором для хвостовика, чтобы не проваливалось.

-

Последние несколько дней подставку делаю для резцов, Одну подставку закончил, вторую только склеивать начал, сегодня съездил половину слоев склеил и под гнетом оставил, ну и склеенную достал чтобы поглядеть что получилось в реальности. . . . Ну а это будет подставка под расточные\резьбовые и пр для внутренних работ: . .

-

. Фанерка это тоже иногда хорошо. Я вот последние несколько дней подставку делаю для резцов, тоже бардак достал, количество потихоньку нарастает, решил переделать токарную тумбочку на новый манер. Одну подставку закончил, вторую только склеивать начал, сегодня сьездил половину слоев склеил и под гнетом оставил, ну и склееную достал чтобы поглядеть что получилось в реальности. . . . ------------------------- Было так -------------------- . . ------------------------- А стало вот так -------------------- . . Ну а это будет подставка под расточные\резьбовые и пр для внутренних работ: . . Вот такое вот чудо получилось. потом в "Моей Мастерской" Финальный результат покажу, когда на место встанут. .

-