Лидеры

Популярный контент

Показан контент с высокой репутацией 22.06.2023 во всех областях

-

Вот и электромобили в наш быт внедряются семимильными шагами , платные дороги и стоянки пока для них бесплатно. Вот клиент хочет поставить дополнительно вебасто чтобы экономить заряд аккумуляторов , не у них отличная печка (жидкостная) как у всех но вот тэны наверняка не меньше 2 КВТ а может и больше и конечно вебасто будет на несколько порядков экономить электроэнергию . Вот и приехал бак под диз. топливо , прямо под капот с верху , из АМГ5 3ММ почти готова , и только обварить ну и пока заказчик в отъезде на неделю , спешить не будем . Вот что получается примерно на 12 литров .7 баллов

-

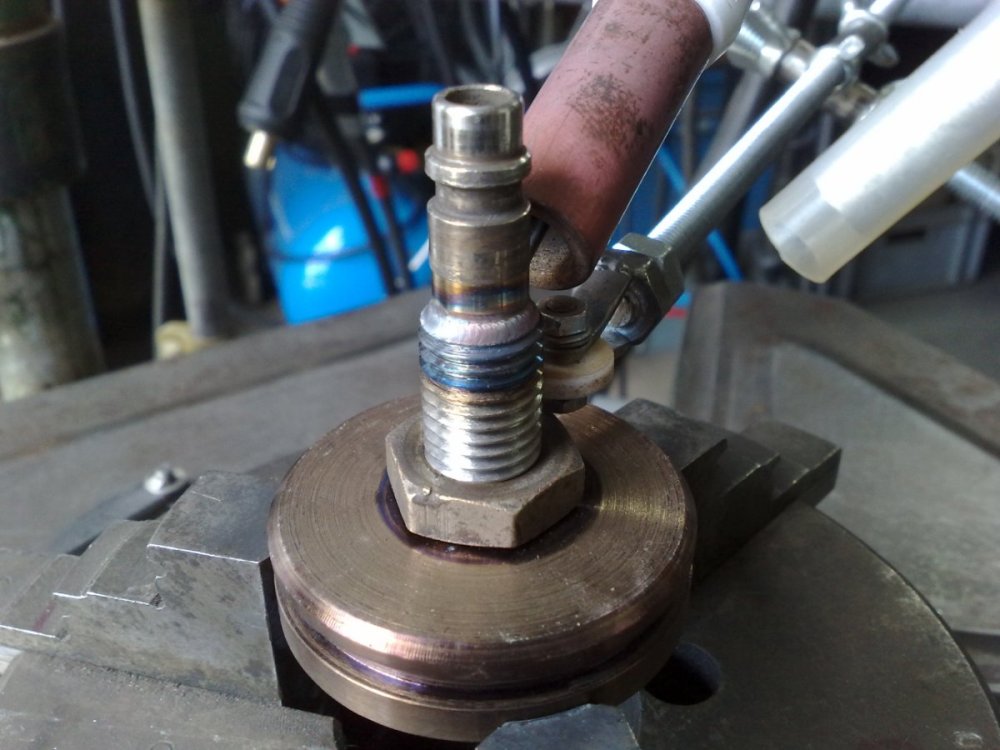

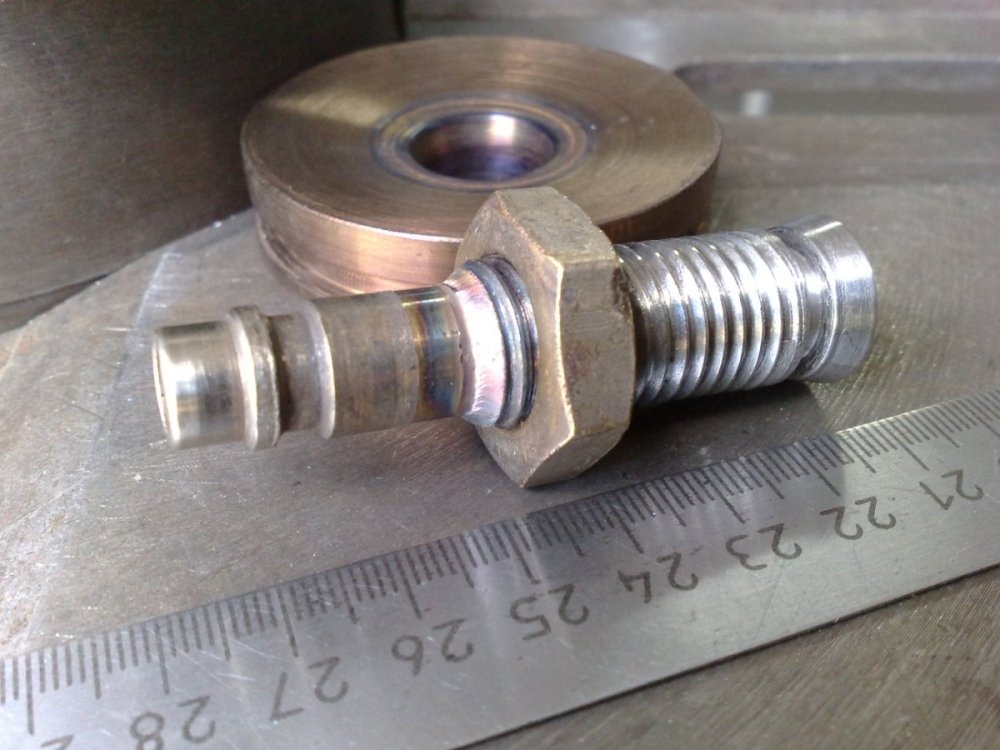

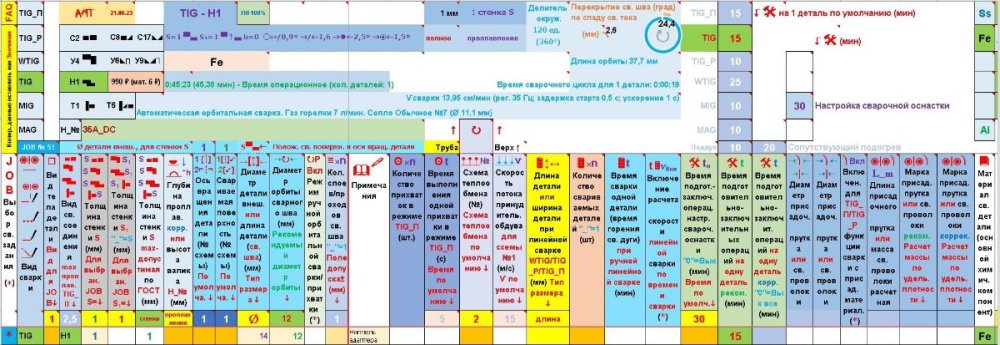

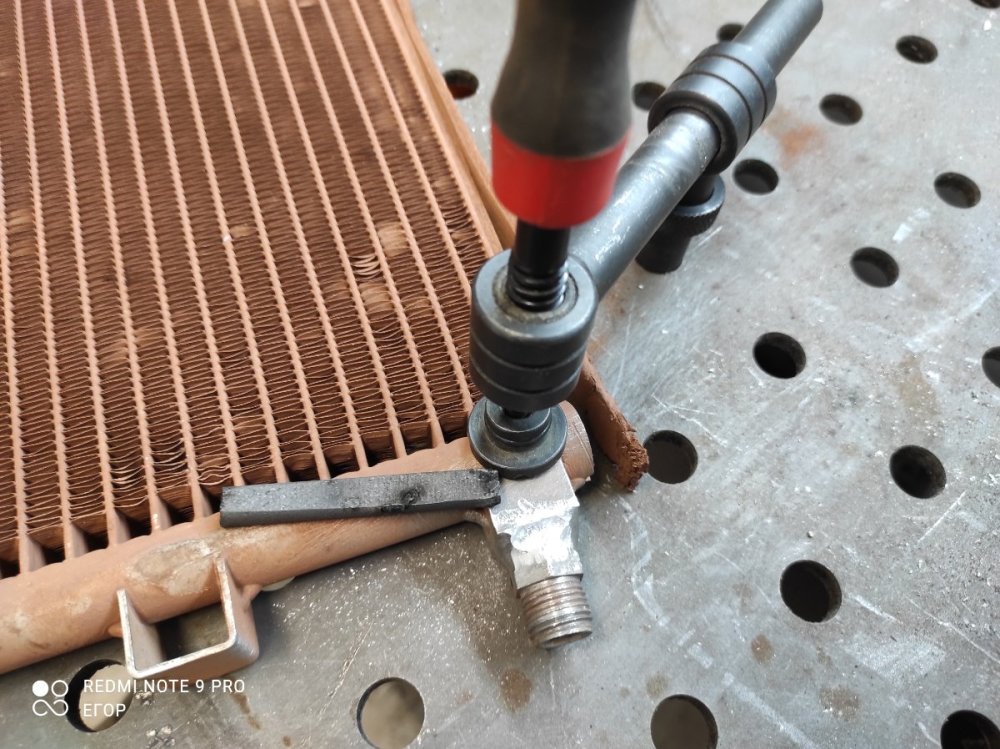

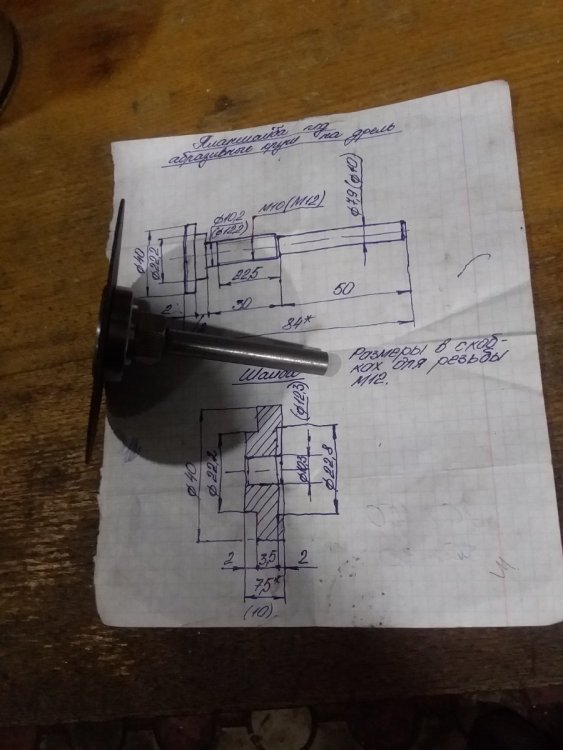

В продолжение темы (про лень). Лень было точить наконечник под пневмо-разъем. На самом деле из-за глубины сверления. К заготовке-кругляку раньше была приварена деталь и материал видать подкалился и сверлился очень отвратительно. Решил приварить готовый наконечник (деланный раньше, на досуге, из нержавейки). Почему решил из нержавейки? Черная сталь может на таких маленьких диаметрах закипеть в зоне перекрытия сварного шва, на финише. Диаметр вставки 12 мм, верхняя стенка нахлесточного соединения - 1 мм. Вся трудность - не задеть резьбу (М16х2). В результате резьба не повредилась, гайка накручивается свободно. П.С. Может способ изготовления этой детали чрезмерно замудрый, но зато приятный на ощупь, да и алгоритм программы лишний раз обкатать не помешает.2 балла

-

Я много лет назад поступил куда проще: разобрал сгоревшую маленькую болгарку и взял оттуда вал. Он прекрасно зажимается в патроне шурика или дрели, диаметр там что-то около 8-9 мм.2 балла

-

Да эта валялась еще со времен СССР и точилась в единичном экземпляре , вот уже и не помню для чего и не использована была . Клиент привез отрезанную от канистры с пластиковой пробкой , ну как то она не походит для сего и предложил ему сию померяли и его более чем устроило. Про щелочь в масле и хранение в алюминиевой таре , хранят и даже видел фирменные алюминиевые бочки Тотал в коих с завода закачивалось и хранилось масло , очень малое количество щелочи чтобы как то повлиять на алюминий , в общем МИФ очередной . Вот тут пропорции химии травления и то в холодной воде 20г. реакция замедляется в разы .1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

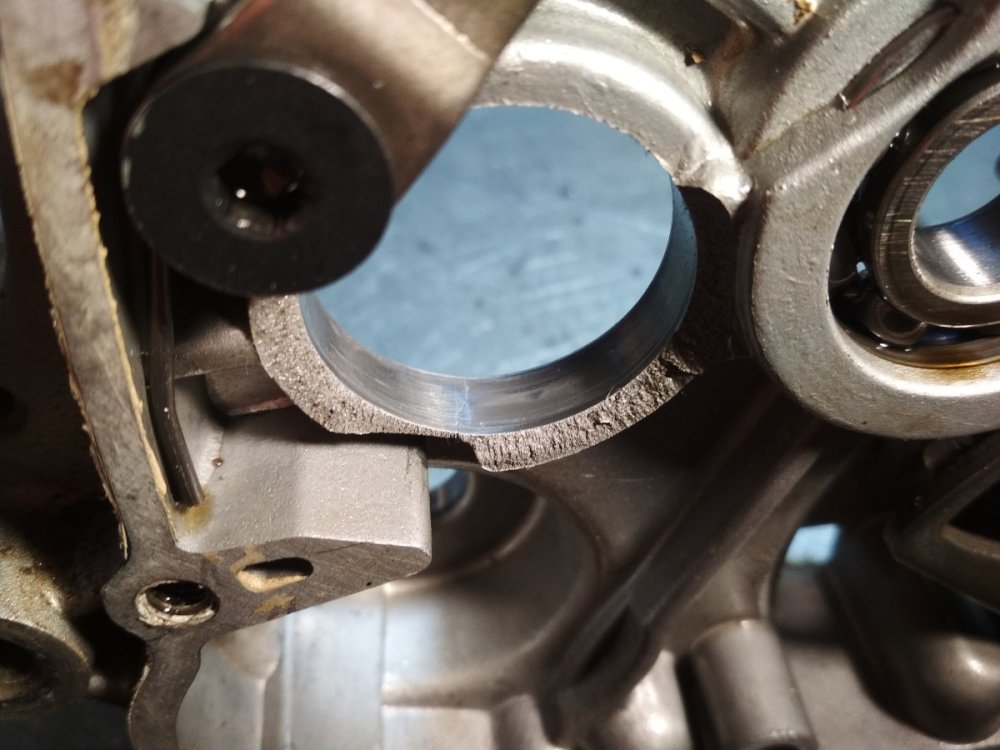

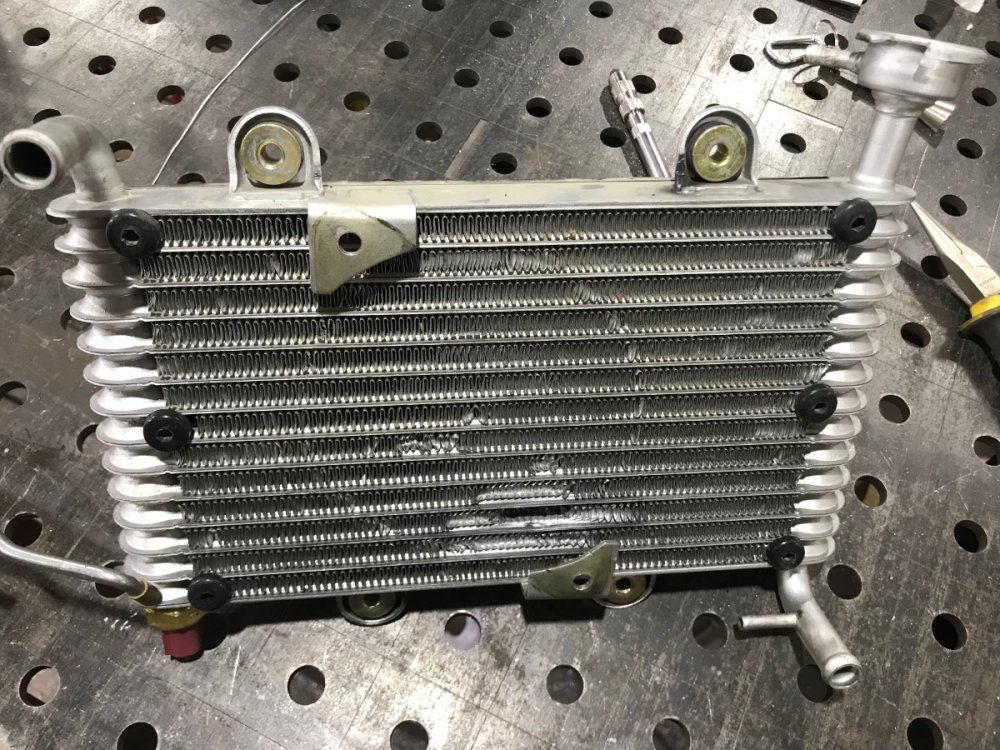

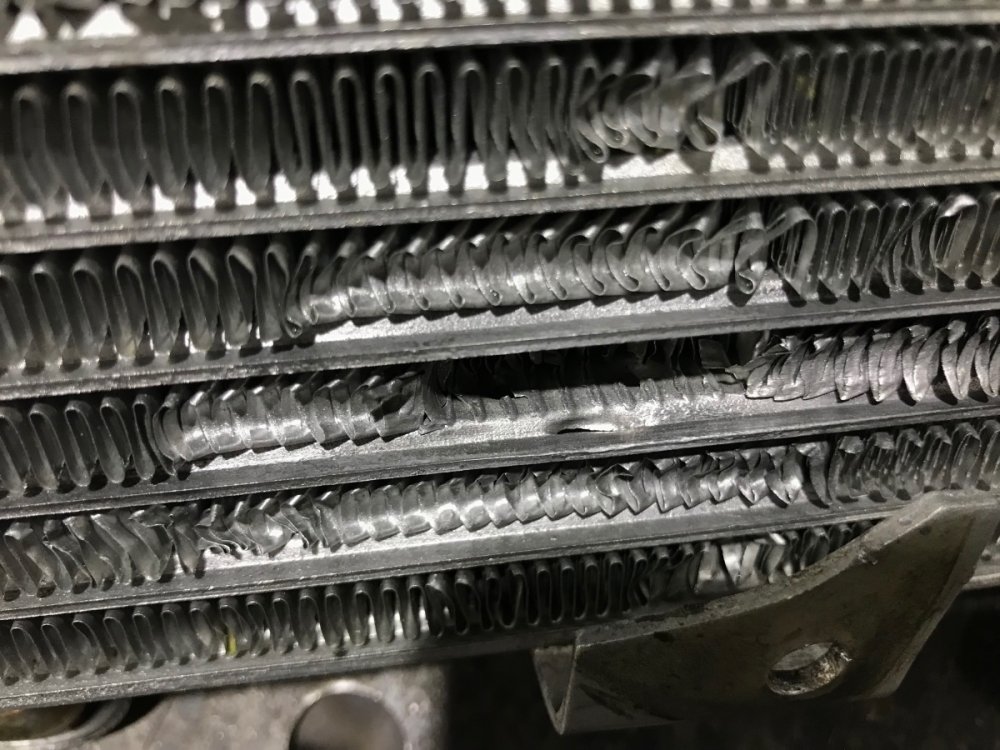

Давненько ждал случай попробовать аппарат на чем-то по сложнее, банку сваривать пока времени нет. Радиатор от квадрика, отвернулся вентилятор и пробил соту. Не знаю какая толщина. 0.8 4043 электрод 1.6 зеленый, 300Hz, на педали максимальный ток 35А переодически придавливал в пол. Сначала убрал минусовую волну в минимум (баланс полуволн) на 30А даже намека не было на какое-то образование ванны (давно такую мелочь не пробовал) потом немного добавил минусовой полуволны и в итоге поставил 50-50 только после этого можно было что то расплавить. И как же мне нравится синус на минусовой полуволне, ванна на столько контролируется что при прямоугольнике надо ловить момент что бы вовремя остановится для того что бы не расплавить лишнего, а тут на синусоиде надо наоборот приложить усилие что бы ванну как то растормошить. На Cebore что бы сварить такие толщины (зажечь дугу прям на соте) надо было играться балансом полуволн, наверное из-за того что там прямоугольник, то на этом аппрете я теперь даже и не знаю куда можно применить настройку баланс полуволн. Не оприссовывал радиатор, только пенетратом, при сварке было отчетливо видно как плавится сота и как перемешивается присадка, ни грязи не лезло и пор не было, видать свежий квадрик, не успел еще напитаться грязи.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Вроде по-научному это называются флеш- беки. Вспомнилась мне работа на одном крупном химическом заводе в ремонтной службе. Там ремонтники считались главными и злостными мужеложцами. Не в смысле геев, а в плохом смысле. При этом приходилось исправлять косяки проспавших аппаратчиков и технологов. Так вот, по поводу ремонта корпусных деталей турбин, насосов и редукторов. ТС, обязательно включи в техкарту на ремонт указания о том, что после термообработки и дефектоскопии нужно проверить все привалочные поверхности на плоскотность и все посадочные места подшипников на соосность, цилиндричность и диаметр. Потому, что сварка- это поводки. И термообработка- поводки. Корпус после сварки поведёт обязательно- это физика, её не наеобманешь. Сварить без поводок- это плюс-минус 1 мм на метр. Деформации 2-3 мм на 12 м (сварка железнодорожных платформ)- высший пилотаж! При этом немцы из ДойчеБан не учитывали, что коробление в 3 мм после сварки через полгода- год (пока платформа едет до заказчика) становится 10- 12 мм. Что, в принципе, тоже немного. Соответственно, от сварки литых корпусов турбин и насосов сваркой надо отпихиваться изо всех сил! На вопрос "Как так- сначала все ровно было, а потом покоробило?" ответ тоже очень простой. ФИЗИКА! Только она и никакого мошенничества! В сварных соединениях после нагрева и охлаждения, да и во всех металлах, которые имеют фазовые превращения при нагреве и охлаждении, всё время происходят металлургические процессы. Перераспределяются напряжения, распадаются неравновесные фазы. Диффузионные процессы, дислокации в кристаллах двигаются.... Всё очень медленно. При нагреве- быстрее. При отпуске примерно за час напряжения снижаются ниже предела текучести. При нагреве до 200-250 градусов происходит "старение". Примерно то же, что и отпуск, но медленнее. Поэтому после сварки и термообработки в течение нескольких месяцев а то и лет продолжаются коробления. Для борьбы с этим явлением в особо злостных сталях, иногда, проводили сначала отпуск, потом мехобработку, и, когда оставалось припуска десятка, старение при 200 градусов. Чтобы быстрее коробления вылезали. А потом уже финишную обработку с заданной точностью. Самое интересное, что когда новую платформу (для контейнеров делали) выпускали в эксплуатацию, то старение происходило от энергии вибрации. Контейнер выступал в роли жёсткой балки, к которой сцепными устройствами притягивалась платформа, и, через пару лет непрерывной эксплуатации коробления в 10- 12 мм исправлялось. Немецкие инженеры всё это знали, но выделывались с требованиями, как могли... Поэтому, Сае13, обязательно вставь требования к проверке геометрии перед сборкой!1 балл

-

Сае13, Я тебе советую относиться с подозрением к возможности лечить толстые литые детали без термообработки. Скорее всего рекомендовано варить без термообработки какими-то высоконикелевыми высокохромистыми.электродами. Они дают большие усадочных напряжения. Литые детали характерны тем, что в них присутствуют дефекты (поры, ликвация, включения формовочной смеси) которые на работоспособность не влияют, но являются концентраторами напряжений. То есть, напряжения в металле бегут от места сварки и встречают такое включение с острым краем. Силовые линии напряжения в этом месте будут сконцентрированы, как если бы в текстиль засунуть крупный предмет, не разрывая его. И потом, во время работы, нагрев, вибрация... И в месте наиболее высокого градиента напряжений опять побежит трещина. Поэтому в идеале варить соответствующими сварочными материалами и отпускать согласно НД. Всех, кто будет рассказывать, как 100 лет без ТО простояло слать в РД.1 балл

-

1 балл

-

Скажу в паре слов. Хотя сварщики по правилам должны иметь не ниже 2 группы по электробезопасности и соответственно знать об элементарных основах электричества. Полагаю, если на предприятии хорошо относятся к обучению и составлению инструкций по охране труда, то для тех, кто работает с электроинструментом и электрооборудованием наверняка включено о торм, что есть помещения с повышенной опасностью и особой опасностью поражения электрическим током. В частности это влажные и(или) сырые помещения, а также где можно прикоснуться одновременно к заземленному оборудованию и токоведущим частям. Сварочный аппарат не сделать с особо низким напряжением (технология не та), и помнить, что ток может пройти через сырость (которую может быть не видно - не лужа с сапоге), которая шунтирует те же самые диэл.боты и перчатки. Сырость образуется конденсатом на поверхности. Скажу свой случай из армии. Надо заменить лампочку в моечной, а там сырость - постоянно вода. Под ноги резиновый коврик, вроде и не сырой (не из воды вынутый), и проводов не трогаешь, а всего-то за плафон - ан бьет....Про ТБ в армии не спрашивайте. Я, когда варю на улице, на земле, электрозащитных средств не использую, электрод голыми руками вынимаю. Ноги не голые. Пока не било и не кололо. Держусь от одновременного прикосновения к "земле" и к электроду (руками). В замкнутое пространство (колодцы, баки ...) нельзя вносить понижающий трансформатор, он должен быть вне. Внутрь идет сверхнизкое (безопасное) напряжение. Так что из тех же принципов опасности в таких местах и сварочный нужно не вносить. Это одно из мест, где лучше удлинять сварочные провода. В сырых помещениях и где под ногами вода, то также следует сварочный аппарат держать подальше - за 8 метров.1 балл