Лидеры

Популярный контент

Показан контент с высокой репутацией 27.12.2022 во всех областях

-

6 баллов

-

Игорь , ДРУГ ,,,,, ну не хотел я тебя ставить в неловкое положение ну видит бог не хотел , тем паче вы с Виктором Точмаш правы на ответственных и сильно нагруженных деталях не стоит варить не Д16 не В95. Вот я беспокойный и всю жизнь что то ищу и экспериментирую , но может это и к лучшему , как в песне "кто ищет - тот всегда найдет " может и приключений на свою Ж.. , да ладно и вот сегодня я сломал два цилиндрика В95Т кои вчера варил , зажал в тески покрепче и боялся что тески разлетятся , но нет они "старой закалки" СССР вроде 1961 год , взял трубу 09г2с с 3ММ стенкой примерно один метр , надел на цилиндрик и рванул , страшный щелчок и цилиндрики разъединились по околошовной зоне , кстати варил 5356 вчера их , в общем как пружина и структура мелкозернистая . Конечно корешок я не совсем проварил но думаю это роли не играет и все равно оторвал бы . Видео будет но пока не до него но вот пару фоток покажу . Ну и немного о том что написано в книгах , написано все верно но вот при сварке не трещать и не дают трещин эти сплавы , может только на длинных швах и это надобно проверить чем и займемся в свободное время ,,,, варятся хорошо но вот околошовная зона да "слабое звено" получается , как то так все .5 баллов

-

Да пропустил , но не много . Вот меня "отчитали " чуток что бы "воду не мутил , но не я один и полно роликов где варят Д16 и вот даже 6061 и тот добрался до 2024 аналог Д16 . Да ладно и вот специально видео сделаю , вчера токарил (между основным занятием и вчера снег был с крыши скатился самосвал ) , сегодня варил В95 и сутки на старение а завтра ломать будем трубой . Но вот нет трещин как корневого так и облицовки под лупой смотрел да и не какого "постороннего шума" типа треск нет , да и ванна спокойная блестит как зеркало в общем не чита многим АК сплавам кои сейчас "возмущаются" с поводом и без повода . пару фоток пока для затравки . ЗЫ , опять меня "отчитают" , да и пусть но зато интерес думаю у многих есть и форум оживляется , ну и без этих "дебатов" форум без зубый и скучный , как то так . уж извиняйте если что .5 баллов

-

3 балла

-

Из личного опыта сварки В95. Речь пойдет о деталях из сплава 7075Т6 и для простоты будем считать его аналогом В95. В полный рост я видел применение этого сплава на мотоциклах. Кстати, в советское время стаканы передней вилки Иж Планета Спорт были из В95. Самое широкое применение сплава 7075Т6 - на кроссовых мотоциклах. Из этого сплава там (в стандартной комплектации): руль; стаканы передней вилки; ободья колес; некоторые кронштейны. Из всего этого мне доводилось ломать только ободья колес. Рули я только гнул, но видел и как рули ломали. Про ободья. Лента обода сварена контактным способом и потом закалена и искуственно состарена (я это доподленно не знаю, но есть все основания предполагать). Один раз сломал передний обод. Наехал очень сильно на острый край ямы и обод сломался по сварному шву, сломался почти с полным разделением. Я правда этого даже не заметил, увидел потом, когда мотоцикл мыл после гонки. Уже потом все обстоятельства вспоминал и вспомнил что слышал какой-то звонкий щелчок. На кроссовом мотоцикле резина очень жесткая, к тому же я ехал на старой, задубевшей как камень Питерской резине, так что даже сломанному пополам ободу деваться из резины некуда. Обод мне заварили (варил не сам, я тогда еще не был "сварщиком"). Варили два раза, так как трещал. В те времена запчасти стоили очень прилично дорого и сварка для меня была безальтернативным вариантом. Так на вареном и ездил до продажи мотоцикла. Обод в последствие по сварке не трещал. Второй сломанный обод был задним. Трещина была на треть от ширины обода. Времена изменились и я смог себе позволить заказать новый, но пока он шел с пендосии, нужно на чем-то было ездить на тренировку. Пришлось варить этот. Варил опять не я. Варили его три, или четыре раза. Обод постоянно трещал по околошовной зоне. В конце концов удалось заляпать. В последствии (несколько тренировки откатал) образовалась небольшая трещина но я успел накататься до приезда нового обода. Обод оставил себе на добрую память, теперь всем показываю как обращаться с 7075Т6. Фото сделаю попозже. Про риски. Я был готов ко всему (у меня пружина в задней подвеске на ходу ломалась и ничего). Я это все к чему? Да сам не знаю.3 балла

-

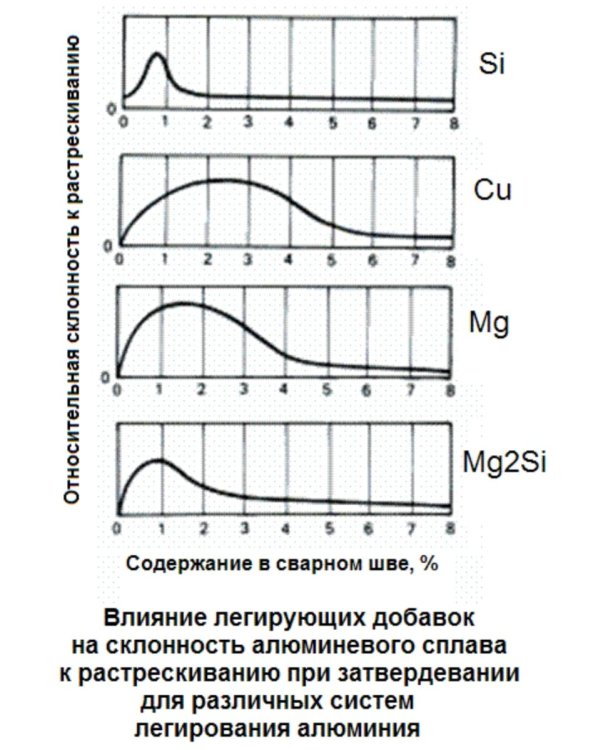

Валерий, вот ты меня поставил в неловкое положение :)),два раза сходил покурил ,толи выбрать сторону друга и поддержать (доказать обратное вопреки материаловеденью,что мне не сложно сделать, умолчав нюансы и даже видео создать на подобе 6061) толи всё же придерживаться науки ,лавируя между тобой и наукой :)). Я и сам всегда топлю за то что учебники очень отстают от нынешних возможностей современных аппаратов и оборудования,к примеру если указана сварка частичная(а значит точечная),то в полне можно воспользоваться пульсом на малых герцах,либо установить безконечный спот режим с быстрой частотой,либо, как я расказывал в своем видео про сварку велосипедной рамы сплава 6061Т6(кстати присадки 6ХХХ серии не существует и своим телом этот сплав не сваривается,по той же причине растрескивания,но можно обойти этот момент о чем я говорил в видео про правильную подачу присадки)Но тут чуть не тот случай и существует необходимая таблица для понимания процесса. ( сделаю видео в дальнейшем на эту тему) Вообщем повторюсь,одно дело ремонтная сварка и опыт мастера обходить некоторые условности,другое дело технологии ,маштабы и ответственностные конструкции,простыми словами с такими сплавами и материалами,никто не будет нарушать технологий в ответственных отраслях авиапромышленности,судостроении т.д. Другое дело в ремонтных мастерских,где многое зависит от опыта,знаний,умения,практики самого сварщика, его оборудования и технических возможностей.3 балла

-

Не надо. Это описание - максимально облегчённая для понимания неподготовленным человеком модель. Вы же преподаватель, с методикой преподавания знакомы. Если расписывать подробно, то можно дойти до уровня понимания разработчика современных ПА. Но тогда новичку, как не было понятно, почему ток подачей регулируется, так и не будет. Саня все правильно написал, это результат повторяющих однотипных вопросов от новичков. Я неоднократно на них отвечал, Саня отвечал, надоело одно по одному мурыжить. Если есть желание сделать более корректное и подробное описание работы ПА - что мешает. Будет ещё одна закрепленая тема. Сначала изучают уравнение состояния идеального газа, потом реального. Сначала механика по Ньтону, потом и до Эйнштейна доходят.2 балла

-

А то-в техникуме у меня станок был кромкострогальный-студиозусы ломали три раза раму из Al-сплава под 30 град.-первый раз без термообработки рама отходила 5 условных часов, два последующих раза-после гомогенизационного отжига-более 30...2 балла

-

2 балла

-

2 балла

-

1 балл

-

Сергей, что ж тут непонятного-то, коррекция режима возможна в следующих вариантах-по напряжению-крутим ручку-U растёт/падает=меняется длина дуги-ток-const....естественно, идеализируем всё... коррекция по подаче-крутим в +-=меняется длина дуги вместе с током-U const... весь этот перфоманс возможен как стабильный процесс без пердежа и стрельбы-в очень нешироких пределах.. в обоих вариантах.. За стабильность подачи здесь не говорим-она у нас по умолчанию без проблем...1 балл

-

https://www.kryptobike.ru/velo/alyuminievye-splavy-dlya-velosipednyx-ram-sovremennye-alyuminievye-splavy1 балл

-

Как бы старение то тут особо не поможет-у тебя хрупкое разрушение. тут бы пластичность увеличить... пихнуть в печку на часов до 40 под 450 +- с остыванием вместе с печью..1 балл

-

1 балл

-

Сергей , да померить нечем . Вот вмятинка такая приличная осталась от рывка , тиски сильно не зажимал, в общем пища есть к размышлению и думаю повторю эксперимент со временем изменив нечто в шве и продольные добавлю да и "постареть" ей дам поболее , у нас отливки свежие на заводе под забор складывали под дождь и солнце минимум на полгодика и всегда состарившихся был задел .1 балл

-

Да надо Глобулу тоже попинать-за точность формулировок-чтобы не смущать юных падаванов... надо было добавить-ток в цепи растёт-...до ОПРЕДЕЛЁННОГО ПРЕДЕЛА.....Более ни слова, надоело....1 балл

-

Всё, в последний раз-сколько можно... Антон, вот вы специалист в электрике, неужели Вы не видите некоторых,...мм, несоответствий*/неточностей в некоторых текстах? Их пишут люди, людям свойственно ошибаться-причем автор данного текста сначала издал свой опус на украине, потом перебрался в Россию-и издал снова-с некоторыми изменениями в составе авторов-ничего личного, просто бизнес, если бы не читал первую версию-вторую -принял бы на веру... Изменение подачи без изменения напряжения приводит к изменению тока в узком диапазоне.. это просто коррекция режима, не более того, возможна как по напряжению, так и по подаче.. мощность зависит от тока в соотношении... сами найдёте..... Для повышения мощности в более широком диапазоне необходимо изменение и напряжения и скорости подачи проволоки-производная -ток и соответственно -мощность процесса... что тут волшебного ? Вы пост Глобула прочитали или как? В оконцовке-мне это надоело, далее как хотите-пусть у Вас и ток , и подача проволоки, и напряжение в МИГ/МАГ -это разные регулировки.... причем ток и подача при помощи фиксиков как -то связана друг с другом-но как-ХЗ.... Да , в посте про фрезерованную железку имелась в виду коррекция скорости за счёт изменения передаточного числа заменой шестерёнок в подающем устройстве-так было ранее...1 балл

-

Да уж, Валера, неуёмный ты! ...все думаю в гости напроситься, ума-разума набраться, чайку попить...1 балл

-

1 балл

-

1 балл

-

1 балл

-

Парни извиняюсь, вижу запоздал я со своим обещанным видео про аргон для TIG сварки, видимо пропустил увлекательный замес дебатов по сплавам,уже всё почистили и привели в порядок,тогда уже не буду ворошить и влазить,так не видел и пропустил тему,(но чешется ,добавлю только, что не путаем сварочные конструкции из каких либо сплавов и их прочностные характеристики и ремонтное небольшое место в сварке.) Поэтому существуют клепанные конструкции и на основе сварки. Ещё хочу добавить что для некоторых видов сплавов 2ХХХ серии существуют присадка 2319. Ещё раз извиняюсь,что редко присутствую и так же затягиваю с видео, работ не в проворот, на своей фирме и ещё я сварщик демонстратор фирмы Kemppi в Латвии. Времени просто катастрофически не хватает. Вообщем собрал из пару фрагментов не очень удачных для такого смысла видео, MISON Ar+NO-0.03 .1 балл

-

Открою страшную тайну-фундаментальные принципы первых ПА и нынешних не изменились Такое ощущение, что в общем-то не новички на форуме и в профессии просто прикалываются в теме..1 балл

-

Пробовал на прошлой работе, в большинстве случаев помогает, иногда нет (видимо герметик "несмываемый" бывает). Если выбрать механическое удаление, получишь полчаса сосредоточенной возни и предсказуемый результат (для эпизодической работы это приемлемо). В этот раз было очень лень ехать за смывкой, у меня это второй случай за год (узлы и агрегаты у меня не основное направление деятельности). Что удивительно, в последнее время там мало "странностей и сюрпризов", например у Isuzu начиная примерно с 2006-2007 все довольно тривиально и предсказуемо, без инженерных изысков, просто для работы. Этот двигатель меня немного удивил именно потому, что выбивается из общей тенденции.1 балл

-

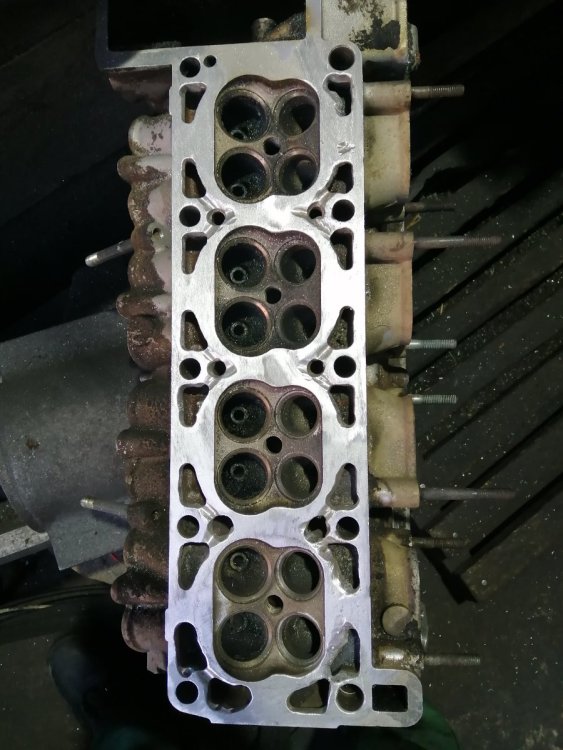

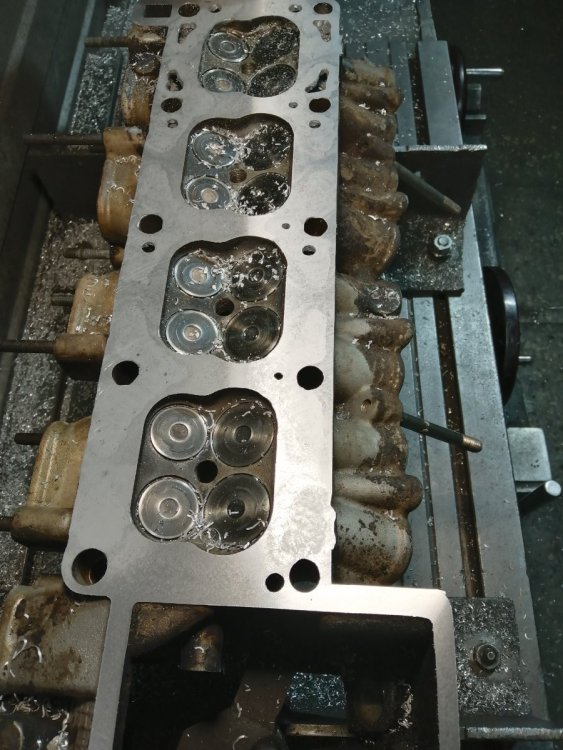

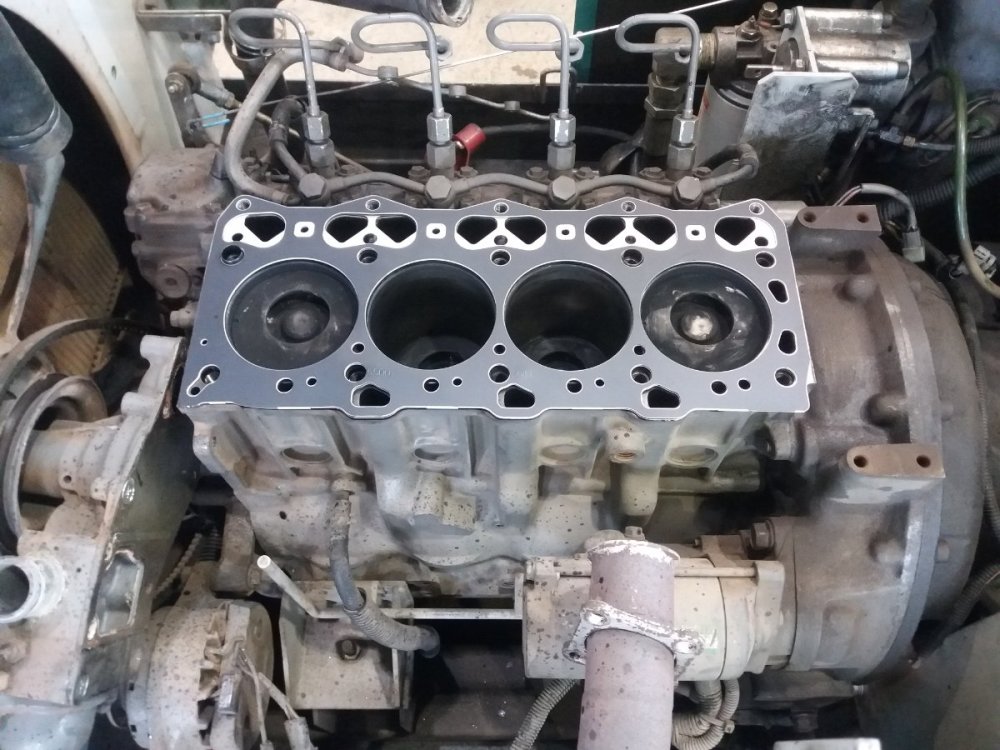

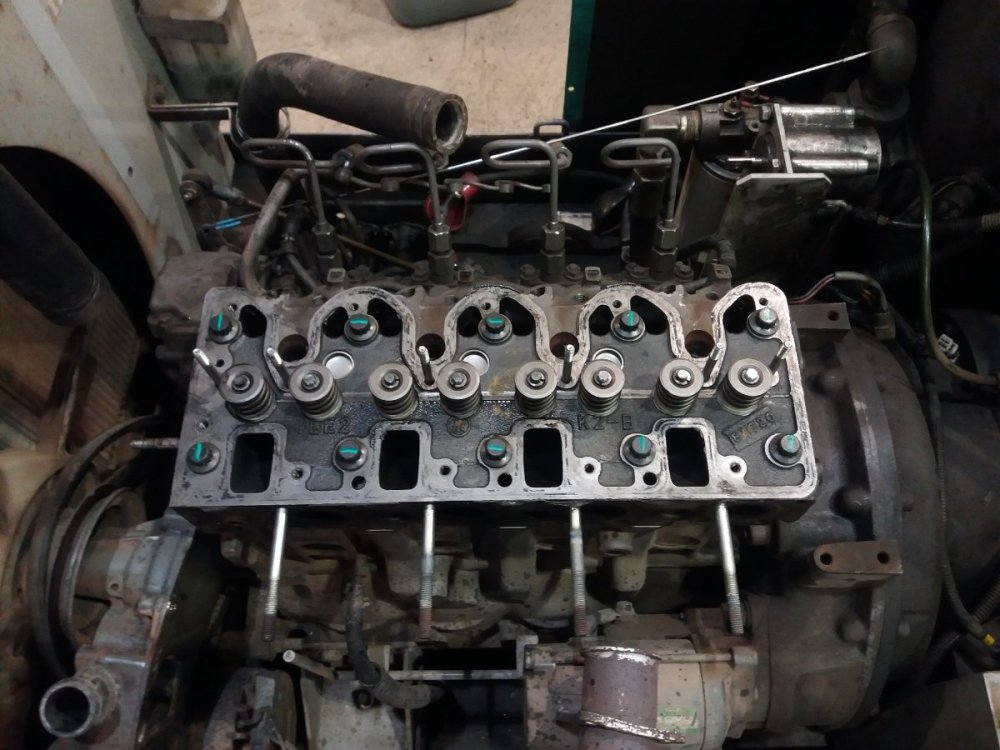

Сварки у меня в последнее время мало, да к тому же вся она банальная и непримечательная, а вот в моториста опять пришлось поиграть. Привезли на днях небольшой компрессор Danyo 180, винтовой дизельный японец со скромным пробегом в почти 3600 часов. Двигатель Isuzu 4LE-2, довольно интересно скомпонованный, кстати. Не заводится, хочет но не может, а раньше все хорошо было. Попробовали, действительно, вспышки есть, но запуска нет, жизнь покидает его сразу после выключения стартера. Мой нос сразу вынес диагноз, но озвучивать я его не стал, нос это не прибор, ему верить нельзя. Пришлось углубиться в проблему... Для облегчения доступа в моторный отсек пришлось снять с компрессора крышу, иначе там совсем не развернуться: Предварительное обследование довело до компрессометра, а как известно компрессометр до добра не доводит (но он в этом не виноват). Результаты замеров оказались удручающие-обнадеживающие, да так бывает. В первых двух цилиндрах по 10 кгс/см^2, а в других двух по 27, почти нормально (для холодного двигателя). Поддув первого цилиндра в верхней мертвой точке подтвердил пробой прокладки - перетекает во второй. Пробитую прокладку не фотографировал, но есть голова до шлифовки (слегка побило раковинами по газовому стыку), и после: Новая прокладка (пришлось подождать несколько дней пока прилетела), приземляем голову, тянем динамометрическим ключом, доворачиваем болты на четверть оборота. Все привычно, по букварю (на данный двигатель): Самое мое нелюбимое в данной операции, это очистка канавки под герметик на проставке под клапанную крышку. У самой крышки резиновая прокладка, а у проставки снизу (по плоскости прилегания к головке) уплотнение герметиком. Старый нужно каждый раз вычищать из канавки, очень муторно. На фотографии канавка уже расчищена полностью. Кстати, в клапанную крышку можно встроить впускной коллектор (можно видеть на второй фотографии). Просто пара веселых особенностей данного двигателя, которая несомненно может обрадовать топливщиков. На первой фотографии видно, что ТНВД, как отдельный агрегат, отсутствует, секции прямо в блоке и приводятся от распредвала, РЧВД тоже на блоке (то есть снять ТНВД и отнести на стенд не получится). На второй фотографии простые пятигранные болты секции (хорошо что я не топливщик). А это клапанные зазоры, немного великоваты... У одного аж 2мм, видимо никто не регулировал за весь срок эксплуатации. Это не шутка и не постановка для фотографии, так тоже бывает. Разумеется у двигателя даже перекрытия клапанов на продувку не было. Ну да ладно, при замене прокладки регулировка все равно обязательна, вал то нижний. Ну и восстановил проходимость слива конденсата с фильтра-осушителя. Он немного забился. В целом получилось предсказуемо и привычно, в два захода: принял, продиагностировал и разобрал, потом подождал прокладку собрал и сдал клиенту. Опять получился длиннопост-комикс...1 балл

-

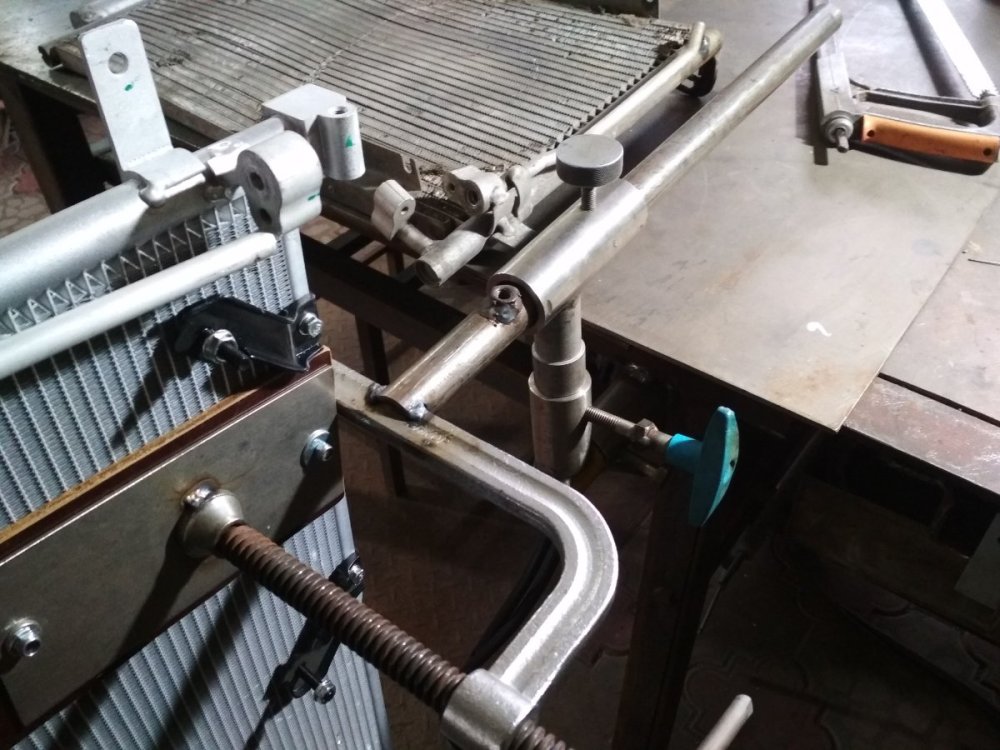

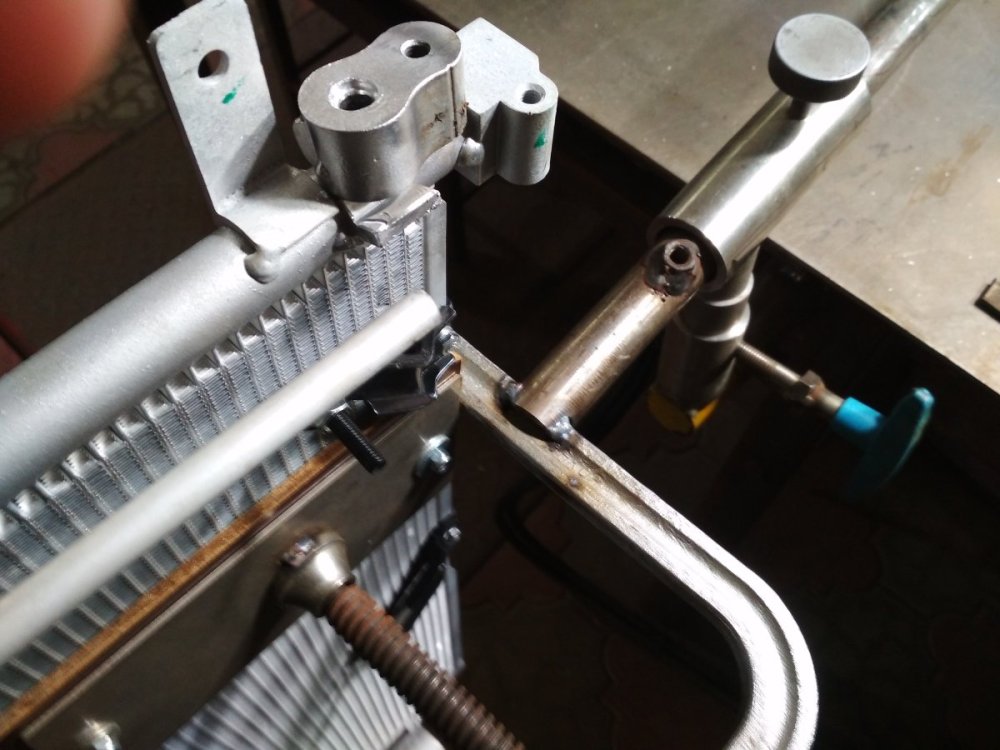

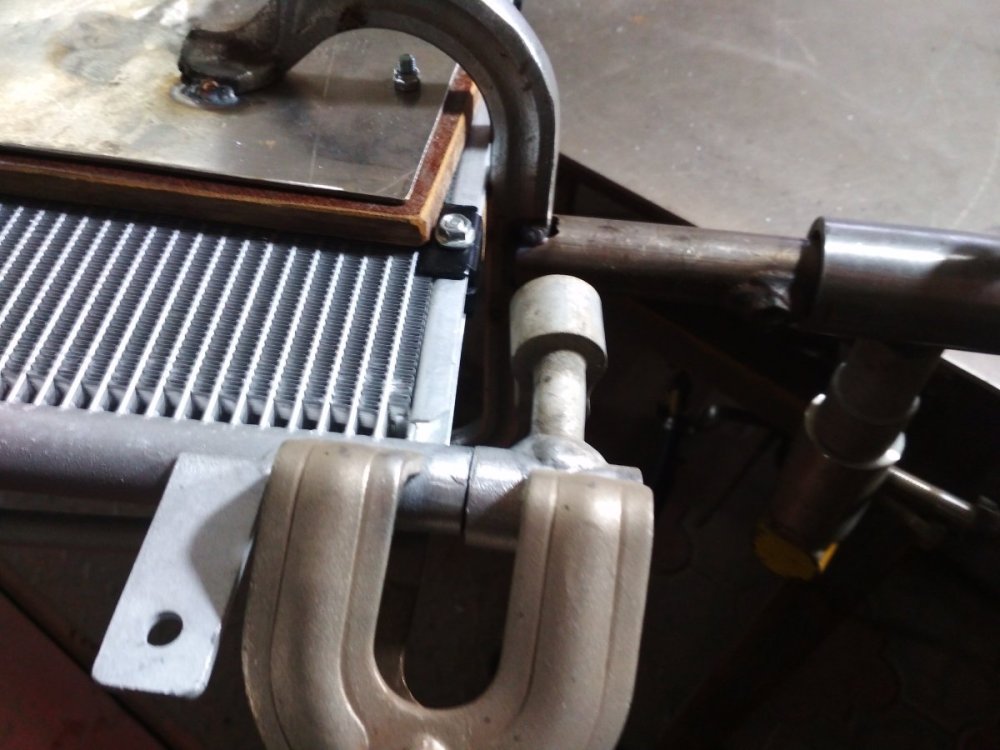

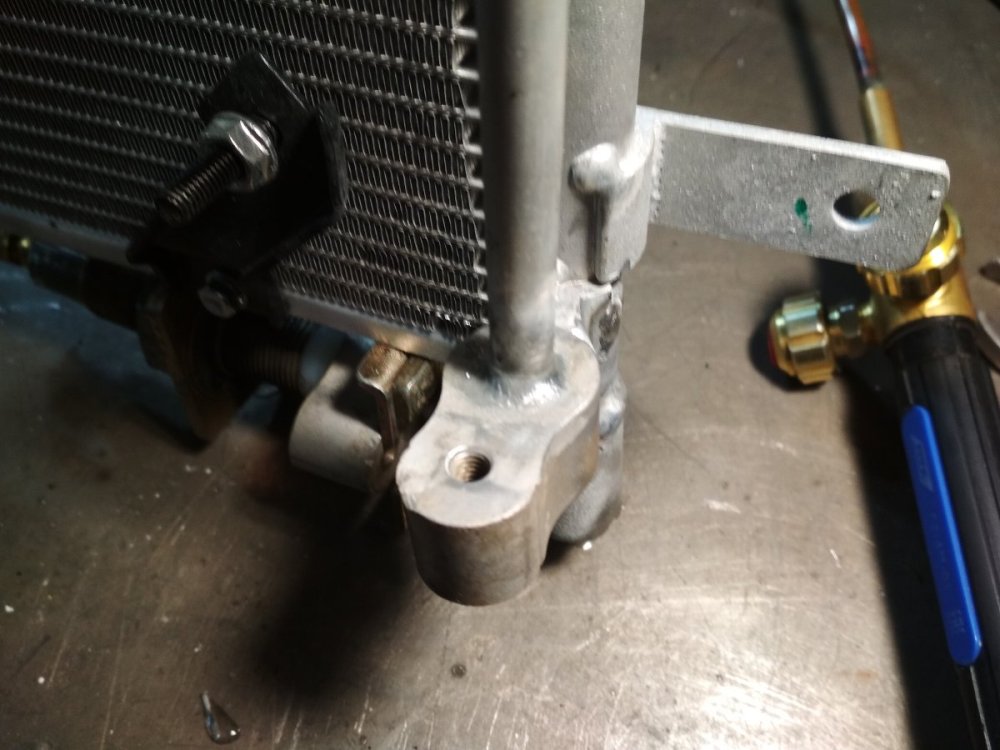

Очень простая пайка. Латку поставить...10мин. работы. А вот с этим радиатором конд. спорткара Нисан 1998 г. пришлось долго проработать. С Японии машина пришла с нерабочим кондиционером. Радиатор довольно редкий. На Ебей американцы предлагают его за 200 000руб.,разумеется, столько он не стоит. Дело в том, что течь в радиаторе только в местах его крепления. Это так называемая фреттинг -коррозия. Пайке эти места поддаются сложно. Один угол пришлось заменить. Опрессовываешь его азотом на 30ати с выдержкой несколько часов и открываются новые точки... и так много раз. Последний раз выдержал его 18 часов под давлением 30ати....будет работать. Кстати, в емкость с водой можно добавить течеискатель Кастолин. Если поместить радиатор в воду на какое-то время, и если есть даже микротечь, то на поверхности воды образуется ореол из пузырьков... Припой Кастолин 1921 балл

-

1 балл

-

Радиатор испарителя Шевроле.Лет пять назад уже паял этот радиатор, но там была незначительная течь вверху бачка. В этот раз течь внутри в том же месте, но в середине стыка. Конфигурация трубок не позволяет увидеть место пайки. Пришлось вырезать соту ,чтобы улучшить доступ, но ..сразу не удалось перекрыть, а дальше смысла нет. Удалить соту на три четверти, чтобы улучшить обзор? .все равно неудобно. Вскрыть бачок сверху, но стружка попадет во внутрь. В принципе можно,но надо тщательно промыть и продуть. Дело в том, что таких радиаторов в наличии уже нет, а если заказывать, то конец августа. Нашли новый подходящий радиатор Хундай 250/250/60. Трубки переварил и это какое-то решение проблемы. Трубки перепилить ножовкой. Стружку удалить ватными палочками. Опрессовка 14ати.1 балл

-

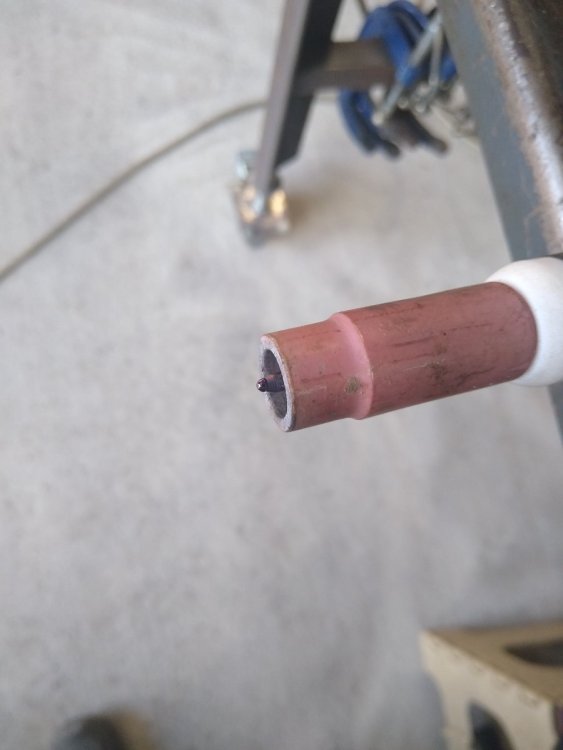

Добрый вечер, вот что получилось: , т к в стальном протезе трубы сечением превосходят соты, поток пойдет через протез, о чем я сказал механикам, вспомнил что на складе есть электроды для РДС для сварки алюминия, взял вечером 5 шт, и рассудив, что обмазка на электродах выполняет роль флюса, решил с помощью газосварки заварить соты, что только что закончил. Соты толстые, теплоотвод очень большой, с трудом но сварил, весь аж употел. Тиг нет, ничего нет, извращения все от отсутствия оборудования.1 балл

-

Добрый вечер Вадим, я и так все время в таких случаях говорю им про то, что в Ухте есть ты, и у тебя есть опыт в таких делах, и самое главное, нужное оборудование. Но т к у нас все решается теперь в Красноярске, без их одобрения никто ничего не повезет никуда. Установка теперь такая, своими силами, как нибудь, денег нет. Даже упаковка Кастолина теперь роскошь, хотя треть прутка решила бы проблему этого радиатора. Там по факту пробито 2 соты. Я тут тоже последнею вахту доработаю, и пойду в свободное плавание, надоело это все, их как нибудь, и весь этот дурдом1 балл

-

Я то это осознаю, а вот механики наверное нет, или боятся получить серьезного втыка за угробленный за пол суток радиатор, стоимостью под 700 р, вот и решили эту залипуху сделать.1 балл

-

1 балл