Лидеры

Популярный контент

Показан контент с высокой репутацией 06.09.2020 во всех областях

-

Медленно-медленно продвигаясь в построении. На самом деле давно была идея собрать нечто простенькое, так, для куража на окраинах да на байкфестивалях куда бывает выезжаю с байкерами. Так чтоб смог любой прокатить этот транспорт. Да детишек покатать. Для этого и выбрал вариатор скутера. Ну и сына привлечь заодно к постройке. Привлечь к конструированию и труду. Собирать начал с начала лета. Искал ось. Выдумывал ступицы. Вилку химичил. Из скутеровской выстроил то что есть; вместо штатных пробок вварил в нерж трубу болванки и проточил у токарей. Получил удлинённые заглушки. Траверсу верхнюю сам заколхозил. Лист 10мм,и полоса 4х40 в обрамлении. Ну и соответственно сварка (п/а) , ушм, дрель. Да, стакан оси вилки зафиксировал на верхней траверсе для усиления угла наклона вилки. Потому как угол это ближе к 50ти градусам примерно. Во все три точки крепления верхней травесы вварены гайки М12. По большей части сварка была аргонодуговая, так проще мне было. Да и надёжней думаю. Задний маятник долго думал... Трайк?... Трицыкл?... И попались на глаза полотенцесушители!) Из них и родился задний маятник. Стенка там есть 2мм,есть 3мм.Их мне накидали гору...текут.! Но думаю в моей конструкции не сломается.)) И да: многое сделал на глаз; времени в обрез поэтому ускоренно всё.6 баллов

-

Доделываю по мере открытия второго дыхания. Примерил болтик, вроде все подходит. Занялся креплением резинки из подножного материала. Огарки ОК 46.00, очищенные они же и подходящие шайбочки. После примерки оказалось что одной резинки 30мм шириной мало. Надо в двойне продевать. Благо крепление позволяет. Все не давали покою глазницы. Хотелось как то выделить. Голову сломал. Решил пройтись окантовкой из отбитого электрода. В итоге вот, вариант под покраску. О такое себе защитное средство от ЗМ. От сглазу колючего, ковида падучего, снарядов, картечи, ненужной встречи, дождя, излучения, плохого лечения, от камер , радаров и почти задаром Это сегодня немного успел. Почистил, обезжирил и покрасил. Сперва разобрал. Всего пять элементов. Импровизированное покрасочное место. Пользуюсь теплом последнего осеннего солнышка. Красил из баллончика, черной матовой. Осталось выделить рога и зубы. Обещали мне автомалярного скотча без следов который. Буду колдовать. Маляр с меня, как с банана пуля.5 баллов

-

Я понимаю,что тебе страшно за эту сварку браться и ответственность велика да и мыслишка где-то бродит -вдруг не получиться,как выглядеть буду,ведь репутация многого стоит,да?Главное,чтобы у тебя руки не тряслись от напряжения). А так,тебе ничего не мешает наплавить буферный слой пнанч ,проковать с торца,ну а потом уже латку вваривать,но под рукой должна быть горелка-чаще грей латку,снимая напряжение.4 балла

-

Ещё несколько деталей, ну и дошла очередь до логотипной части Убрал с логотипа цвета побежалости и он стал сливаться с полированной поверхностью). Вот думаю, ещё раз пройтись по логотипу или не стоит, боюсь запороть, а деталь уже сварена. В общем время на подумать ещё есть) И срезал с рукава часть брони, ибо бороться с этим удавом уже полнадоело, детали мелкие, швы маленькие, прицеливаться нужно тщательнее. Стало намного лучше (и чо я раньше до этого не додумался)4 балла

-

Отлита головка из нормального силумина.А что касается вашего поста,то скажу следующее:сейчас вы находитесь на сварочном форуме и перед любым сварщиком поставлен один вопрос:можно или нельзя восстановить деталь сваркой.Это вопрос поставлен именно так - можно или нельзя.Если бы речь шла о целесообразности такого ремонта и о его способах,то последовал бы другой ответ.Но вникать в проблематику каждой железяки,поступившей на сварку,не будет никто ...сил не хватит и времени,да и желания. Вы уж как -нибудь определяйтесь сами -что вы хотите сделать с данной деталью.4 балла

-

3 балла

-

3 балла

-

Внешне разные. По цвету мнжкт блестит и магнитится.3 балла

-

@Zercul, Real TIG - шлак полнейший за эти деньги. А который ПРО вы выложили варит только на постоянке, поэтому дешевле. Если брать PRO , то только AC/DC. Вместо REAL TIG посмотрите лучше аппараты КЕДР в те же деньги, а если добавить немного, то лучше - НЕОН.3 балла

-

2 балла

-

Кит конечно не рыба.Но всё же. Что то смотрю народ не очень активно решил в конкурсе участвовать. А вот у меня как обычно времени свободного вагон. Да и человек забравший предыдущую рыбу захотел продолжение рыбной темы. А тут как раз и конкурс. Работа будет выставляться в художественной номинации. К сроку думаю успею. И того что нужно доделать осталось вклеить глаза и по фотографировать красиво.Вот что собственно что пока получается.Правда после нанесения фактуры на нижнюю часть её повело немного. Пришлось стягивать шпильками.Но всё вроде получилось. Потом переходим к изготовлению двигателей.Основная надпись ЗМ будет на моторе. Хвост сделал из четырёх кусков(для уменьшения расхода металла). Основание под рыбу сделал размером 60 на 30. Декорирую основание камушками. Так уже делал ранее. На приклеивании камушков истратил упаковку стержней для термо пистолета(10шт). После окончательной сборки всех деталей перехожу к электрической часть.Задумка была сразу. В хребет и голову приклеить ленту светодиодную.Которая будет подсвечивать мотор и камни на подставке.Ну вот собственно пока всё. Осталось глаза доклеить на клей эпоксидный двухкомпонентный. Мой который есть от старости вроде умер. Ну и окончательно сфотографировать.2 балла

-

@Zuper001, не понял вашей задумки, ну да ладно... Ручной плазмой прямые резы делать - медленно и не технологично. Кроме того нужен определенный навык, чтобы получилось что-то достойное. Вообще резать узкие полосы на плазме, даже ЧПУ - сомнительная затея, получите набор ятаганов, который потом еще зачищать и рихтовать. Я бы на вашем месте смотрел в сторону лазерной резки, на 2 мм там цена метра реза будет либо такая же либо даже дешевле (ну по крайней мере у нас в регионе, откуда вы - не знаю и как дела у вас обстоят). На крайний случай - гильотина. Все равно рихтовать, но хоть зачищать не надо как после плазмы. Кроме того, одним из определяющих факторов в качестве реза плазмы является плазмотрон, т.е. сама горелка, а в бюджетной плазме это будет чахлая горелочка, на которой вам надо будет еще пару кг расходки, потому как на уставшей расходке рез будет как бык... ну вы поняли.2 балла

-

Так точно . http://websvarka.ru/talk/topic/12185-svarka-chuguna-tig-om/?p=432911 Хотя до этого варил похожий блок и панч стелился здорово. И похожая ситуёвина была с блоком Лаброджини,от трактора. Панч не идёт, МЖКТ тоже. Справился стержнем от электрода 92.78 от есаб, там тоже до фига меди А зря!2 балла

-

Сергей,привет. А почему не варить новым,светлым "александровским" Панч-ем ? Он ещё пластичней,чем первые экземпляры. Судя по свечению дуги в него бахнули меди и после зачистки он иной раз по цвету не отличается от базы. Про латку - самое то! Отжигать. Но не делать из толстого материала. Как я понимаю,то будешь "на холодную" варить. Так что пока не тронешь материалом и дугой,то фиг поймёшь,что в самом деле пойдёт. У меня недавно блок был,так ни панч,ни мжкт не принял. А вот прутком Дратек пошло ,как в детский сад.2 балла

-

2 балла

-

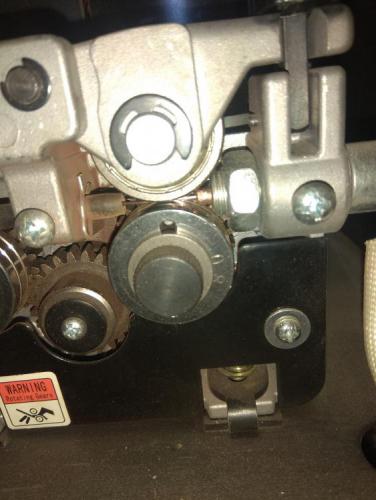

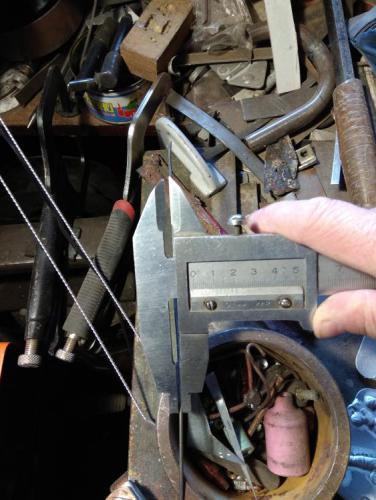

Возможно вы и правы как для отдельного вида работы, но ситуация такая, что почти ежедневно приходится заниматься различными видами сварочных работ, разных по объему, материалам, толщинам и назначением, поэтому и приходится содержать несколько сварочников (для разного рода работ), рукавов, баллонов с газами.... А теперь постараюсь обосновать свои мысли6 На первой фотографии видно переделанную капилярную трубку (???), правда на фото она расположена под 90 градусов вдоль продольной оси. Трубка имеет 4,75мм по наружному диаметру и по сему, даже легко приплюснутая входит в отверстие апаратного евроразъема. Вставив ее еще можно чуть приплющить со стороны роликов ( с внешней стороны) без негативных последствий. Она имеет толщину стенок = 0,9мм и соотвественно диаметр прохода для проволоки = 2,95 мм. Трубку имею новую, без задиров и довольно относительно мягкую. Внутреннего прохода достаточно для любой проволоки и без относительного излишества.... На 2 фото плохо видно, но окончание трубки сформировал чуть радиусной формы. Имею два рукава с тефлоновыми боуденами сугубо для работы с алюм. сплавами. У обоих боуден обрезан практически заподлицо с гайкой рукава (которая прижимает цангу боудена, и имеет внутреннее проходное отверстие около 5мм(???). Также имею в наличии обломанный машынный метчик, диаметром около 5мм и заточенным на остро для использования в качестве чертилки. Им, вставив в торец прижимной гайки рукава, я формирую входное отверстие тефлонового канала в форме лейки, т.е. чуть расширяю на ходе и прижимая к капилярной трубке (радиусному окончанию) получается почти беззазорное их соединение, при этом практически почти без перепадов диаметров. Длину трубки рассчитывал так, что при закручивании большой прижимной гайки рукава оставалось "свободным" около 0,25 —0,5 витка резьбы. Т.Е при полном дотягивании гайки рукава, он протолкнет капилярную трубку до полного упора ее в протяжные ролики. Этим самым добиваюсь наименшего зазора между роликами и рукавом...НО ...при необходимости банально за несколько секунд можно перекрутить совсем другой рукав ( под сварку стали...) и заменив прижимной ролик(и) и катушку проволоки, продолжать работу с той же самой капилярной трубкой. Вот, как бы коротко, своими словами. Не знаю или понятно объяснил...... но я старался. Может кому пригодится. Забыл сказать, что капилярную трубку не фиксирую в определенном положении и она имеет чуть продольного хода в одну и другую сторону (2 -3 )мм ???? но при этом не выпадает и есть возможность ее без больших усилий достать.2 балла

-

@Точмаш 23, Согласен и чугун требует особого "отношения" к себе , но Сергей krech "битый ВОЛК" и он нам "урок" даст и я всегда удивлялся его работам по блокам ,,,,,, смотришь и в тоже время думаешь /это как он туды залез горелкой да если еще Ал сплав и ТИР315 без всяких "балансов -шмансов" и частот переменки , впрочем он сейчас Сварог работает но вспоминает ТИР315 ,,,,,,, вот так и кхо говорит что СССР не умел делать "шедевры " .2 балла

-

Поддержу и это так . Виктор , ну если не будешь свыше 200А в ТИГ ну а ПА убьет "мягкую женщину " и 150А и посему только тиг и до 200А если конечно хотите "мягкую женщину" иметь , остальное превратит их в дряхлую и жесткую старуху и по сему я придерживаюсь этих правил и для других работ берем нечто что не жалко , в прочем сейчас усе дорого и хорошеее и то что раньше было не жалко.2 балла

-

Бр.КМц 3-1 полуавтоматом будет давать поперечные трещины на длине шва 70-80 мм без подогрева и без проковки.Продольных трещин не будет,тем более по центру.Панч может не устраивать на тонких стенках -все -таки надо учитывать проковку -силу удара.2 балла

-

2 балла

-

Про буквы знает. Я ему на этапе изготовления двигателя показывал.. У него свой сервис(правда не большой).С продукцией ЗМ знаком хорошо. А про деньги это отдельный вопрос. Это будет для него сюрприз.А точнее подарок. Просто у него уже практически моя персональная выставка.Да и машину у него теперь чиню.Это опять же про вопрос вложения не только труда но и денег. Как то так. Если организаторы решат что работа не подходит под правила конкурса то пусть так и будет.2 балла

-

2 балла

-

2 балла

-

@Victor Kotyara,это ваша конкурсная работа?Не видно надписи ЗМ.1 балл

-

Есть , естественно ,,,,. но зачем вам Фроня и самая дорогая фирма ,,,, да и в ТИГ они не очень сильны и думаю просто не хотят заморачиваться с ними , и их конек ПА вот туты им нет равных. Зы , если деньга есть то возьмите Selco Genesis 2700 AC/DC или выше по амперажу чуток , не уступит сей аппаратик "первенства" в ТИГ не кому в мире , знаю и работал более 8 лет на Selco / https://www.selcoweld.com/it/prodotti/generatori-inverter/genesis/tig-ac-dc/genesis-2700-ac-dc.html1 балл

-

Согласен ,,,, с армии пришел и купил Иж ПС мать деньгу сберегла что я заработал на заводе с 16лет . Так вот по тем временам довольно форсированный движок ПС требовал бензина 95 которого не сыскать , 92й и то с перебоями летом и свечек "холодных" в комплекте была итальянка и исправно справлялась, но выскочила отработала свое , замена нашей 23 й , и результат 2 поршня на замену ,,,,, вот туты я и пожалел что не купил ЯВУ на чем и мать настаивала . Но через некоторое время ДОСААФ и мотокросс и водомоторники под боком и с "холодными " и даже супер холодными свечами проблемы отпали , ДОСААФ исправно снабжал всем своих подопечных .1 балл

-

Виктор , вот все же если довольно толстый слой или шов из сих сплавов и в том числе и CuSi3 то трещины не избежны прямо по центру шва и чугун выходит сильнее рвет шов как "Тузик" грелку и это из личных наблюдений и хорошо что трещина глазу заметна но бывает и микро трещина и под лупой не разглядишь . ну и мои "извращения" по сему поводу , сперва ПАнч делаем и если не устраивает вид и есть сомнения то облицовка МНЖКТ или CuSi3 но "осторожно" и небольшим слоем и лучше в несколько проходов если чо не устраивает ,,,,,, иначе наткнемся на те же "грабли" .1 балл

-

Давайте по отвечаю на неудобные вопросы. 1. Это давняя мечта. Увидел похожую в интернете почти год назад. Решил повторить в моём стиле. А рутина для меня это танки .Такие работы как рыбы это очень интересное время препровождение.Мне это очень нравиться. Переделать надпись на несъёмную делов на 1 час с покраской.Что и будет сделано.1 балл

-

Я себе на 2 полуавтомата сделал проще и универсальней. В протяжках с евроразъемами ч-з KZ-2 присутствует так называемая капилярная трубка Я ее снял и вместо нее сделал похожую, но немного другую из медной автомобильной тормозной трубки 4,75. Один конец ее чуть приплюснул, а другой заточил на радиус. Длину подобрал с таким рассчетом, что при установке любого рукава, он своей гайкой, зажимающей цангу боудена надавливал на радиусный конец медной трубки, а та своим чуть расплющенным концом подходила в плотную к подающим роликам. Теперь смело и быстро могу менять любой рукав, с любым боуденом, для любого вида сварки, регулируя прижимом последнего витка рукава зазоры от роликов до боудена. Никак не могу найти фотографии, но думаю, что и так понятно объяснил.1 балл

-

У меня есть пара-тройка знакомых ребят,которые занимаются ремонтом скутеров и периодически приходится варить разный моторный алюминий.У этой головки есть один нюанс:диаметр резьбовой части свечи 9,8мм шаг 1.Сверлим ф8,5 мм и нарезаем резьбу 10 шаг 1,то есть мы получили стандартную полнопрофильную метрическую резьбы 10/1.При вкручивании свечи ощущается некоторое прослабление.Срок службы этой резьбы определяется числом закручивай/ выкручиваний свечи.Зачем это сделано?Такое ощущение,что умышленно просчитывается срок службы головки...может быть,я и не прав.1 балл

-

Тут и спорить нечего. Лучшего ремонта как у Точмаш 23 — нет . Пружины или резьбовые вставки предназначены более для серийного производства (они из разных металлов и маркируются соответственно в разные цвета) и в основном мелких диаметров резьб. Там существуют проблемы в механическом нарезании часто большого количества резьб мелкого диаметра в литьевых ал. корпусах. Футорки — придумали как альтернативу доступного ремонта почти в любом гараже, где рядом присутствует мех. мастерская, которая сможет выполнить данную работу. Как правило они изготавливаются из бронзовых сплавов и их применение не требует больших средств и навыков. При наличии квалификации и навыков выполнения работы, заварка и нарезание новой резьбы, по моему мнению — наилучшее решение проблемы.1 балл

-

1 балл

-

1 балл

-

... человечик с магистралей рассказывал : поставили установку К-700 для стыковки\сварки\зачистки ( все в одном флаконе ) труб магистрали , все показали, обучили спецы от Патона., только они уехали , установку под откос и дальше по старинке-вилочкой.Еще они создали и обкатали у себя установку для стыковки\сварки\зачистки рельсов метрополитена , в Союзе внедрялась со скрипом , буржуи брали с лету. П.С. это и еще много чего рассказывал ( Патоновский ) преподаватель ( 1987 г.) Представляю как Патону было обидно и больно ...1 балл

-

Борис Евгеньевич, сварщики никогда не забудут ваши труды и ваш вклад в победу. Вы сделали очень много для этого мира. Мы обязательно продолжим ваше дело и разработаем ещё много технологий по сварке новых материалов. Месяц назад пересматривал его лекцию на канале культура, умнейший человек. Особенно поразила установка института Патона для сварки магистральных труб изнутри. Земля пухом!1 балл

-

1 балл

-

1 балл

-

Всё-как всегда. Люмень и чугуний. Свисток в газовом канале. Головка треснувшая. Ещё треснувшая. Головка погрызаная, наплавленная и отфрезерованная. Чугунный коллектор с двигателя катера. Мотор изначально был сухопутный. При переводе оного в водоплавающие-сделали орошение выпуска. В чугун впаяли медь. Неудачно впаяли. Пришлось переделывать. Сдул наляпанное строжкой, обточил бор-фрезой, облудил чугун ПАНЧем, припаял медь ПСром. Блок чугунный пробитый. Блок алюминиевый с похороненным обломком метчика. Выпилил и заплавил. Колокол сцепления чугунный треснувший. Заварил электродами NiCl. Выездные работы. Колокол сцепления алюминиевый. Блоки чугунные. Наварка постелей КВ.1 балл

-

1 балл

-

1 балл

-

Коробка Гранта.Пробка конусная ,а дури много.Сварка несложная,если это "нормальный " сплав,Это АК12М2. Хочу сказать не о сложности сварки,а ценообразовании.При нормально сваривающихся сплавах ,тех же АК12, подобная работа займет минут 40(сварка,подгонка,нарезание резьбы) и она несложная ,естественно и цена на эту работу 800 -1000р.С этой же деталью пришлось провозиться два с половиной часа.Трещины разделаны,масло выжег,но сам сплав чрезвычайно грязный -сильная пористость,пенится..Как-то получается так,что вазовские детали варятся по-разному -одни хорошо,вторые никак.Сварку таких сплавов надо оценивать по времени.Зачистить поверхность и на пятно горелкой,а потом уже делать выводы о свариваемости и,следовательно,трудоемкости и цене.1 балл

-

1 балл

-

дорогой блогер-юморист, не могли бы вы свои досужие домыслы оставлять при себе? ваша ангажированность ну прямо через край (конечно могу ошибаться)... уже порядком надоела.... сколько там вы мне писали постов, ну хоть бы раз по что-то существу... прямо не знаю что с вами делать... чтобы как-то успокоить ваше воспаленное воображение и избавить себя от ваших комментариев, я пишу вам последний раз о-че-нь ме-д-лен-но... что бы вы успели прочитать и понять, а не как обычно что-то придумывая. ...я не жаловался на сам аппарат и предполагал что любая вещь может сломаться, и что выбор мой склонился в сторону именно этого аппарата по причине наличия сервиса в городе и в случае поломки его отремонтируют быстрей. вот и все, вроде не двусмысленно написано? ну и уже, как говорится "контрольный выстрел" - сам аппарат мне очень нравиться, а как горит дуга на постоянке...ММММ - прямо чувствуешь себя повелителем огня)) ...и я уже скучаю по нему, по "моей прелести"!! ... ... за сим откланиваюсь и прошу вас больше мне не отвечать. спасибо.1 балл

-

1 балл

-

1 балл

-

Сегодня тоже, звонит знакомый и спрашивает не могу ли я глянуть к клапанной крышке БМВ. Я спрашиваю что там с ней. Говорит была небольшая трещина, взялся варить, присадок — 5356. Заварил, а она трещать начала. Стукнул молотком, а шов и отвалился. Я сразу сообразил...спрашиваю, как по весу крышка? Нормально, говорит.1 балл

-

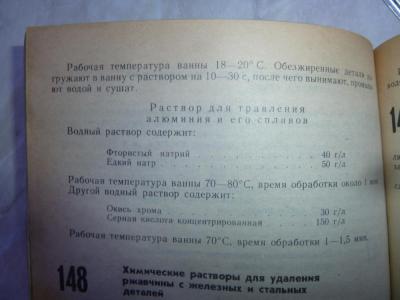

Не поможет и вместе с окисью сожрет всю деталь но не Трилон Б и он слабенький супротив сиих растворов . https://ru.wikipedia.org/wiki/%D0%94%D0%B8%D0%BD%D0%B0%D1%82%D1%80%D0%B8%D0%B5%D0%B2%D0%B0%D1%8F_%D1%81%D0%BE%D0%BB%D1%8C_%D1%8D%D1%82%D0%B8%D0%BB%D0%B5%D0%BD%D0%B4%D0%B8%D0%B0%D0%BC%D0%B8%D0%BD%D1%82%D0%B5%D1%82%D1%80%D0%B0%D1%83%D0%BA%D1%81%D1%83%D1%81%D0%BD%D0%BE%D0%B9_%D0%BA%D0%B8%D1%81%D0%BB%D0%BE%D1%82%D1%8B Вот как то на заводе в гальван цеху работали женщины и все через них , но товарищ пришел взял пластиковую корзину и туды крышку сцепления Ява и в ванну и ушел через два часа пришел и крышки не нашел , женщины спрашивают чо ищем ? , да я тут крышку травиться 2 часа назад положил ,,,,,,, долго они смеялись так как крышка просто растворилась в ванной . Ну и вот она коррозия коя в глыбь устремилась и довольно глыбоко а иногда и расширяется и даже разветвляется уходя в глыбь и в бок. И как боролся но усе не выгрызла не химия не фреза , но под сварку уже более менее готово ,, от того что было . травим после травления и окись вся не раствориться и быстрее сожрет чистый люминь Ну и далее в помощь фрезА Вот где чернота и это всплывает коррозия из внутрей Чуток подпиливаем и навариваем окончательно1 балл

.thumb.jpg.10a577770e7903cb45b9137aad511a03.jpg)