Лидеры

Популярный контент

Показан контент с высокой репутацией 27.03.2020 во всех областях

-

13 баллов

-

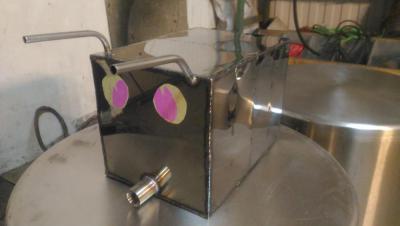

Не знаю, может кто уже делал подобное, но напишу про своё. Звонит мне брат, говорит надыбал халявной нержавеющей трубы AISI 316 для порогов своей Нивы Шевроле. Давай говорит сделаем, я видел у тебя в заначке для полуавтомата проволоку 316. Я говорю она на 15 килограммовой катушке, так не охота перематывать на маленькую. Он у меня мебельщик, говорит не вопрос сейчас сделаю кондуктор на большие катухи, вал у тебя есть, прикрутим и чем тебе не приспособа. Через 20 минут я был у него в столярке с аппаратом, а ещё через 15 мин он выдал этот кондуктор. Получилось отлично, потом перенесу в металл наверное. Тут ещё не маловажный плюс - проволока значительно дешевле особенно на Авито или Юле на больших катушках.10 баллов

-

10 баллов

-

9 баллов

-

8 баллов

-

@Дмитрий54, Да я как-то забегался и на вес когда вытирал ветошью, зажимал в тиски не заметил, что она тяжеловатая. Так-то особо не верю клиентам, пока сам не проверю. А "умным" даю в руки держак или горелку и говорю: "На сам и вари!" В 99% спрашивают где место для курения8 баллов

-

Я вроде уже упоминал. Последним был дорогой новомодный прожетор, кажется на 16 или 20 диодов. Самое интересное, что во время сварки он был подключен к сети, но не освещал. Наработки общей имел всего где-то до 2х часов. Вот включаю я его уже после сварки, он ярко включается и притухает. Смотрю, а штук 5 - 6 диодов ( в разнобой) не светят. Я подумал не выгорели ли они от яркости дуги? Пошел менять, но в наличии их уже не было и продавцы вернули деньги. Больше я экспериментировать не стал. До этого случая также несколько поменял, и дорогих и не очень.При сварке кузовщины полуавтоматом использую вместо переноски 10-ватный диодный прожектор, Стекол в нем поменял много, алюминиевый корпус в одном углу протерся до дыр, а он и дальше служит. Правда блок питания у него находится сзади, в отдельном корпусе.6 баллов

-

6 баллов

-

Будем надеяться, что получилось прочно и надежно, с нашей стороны сделали все возможное для этого. Работа выполнялась по вашим рекомендациям и принимался к сведению опыт форумчан из тем связанных со сваркой вашим материалом. К всему отнеслись максимально ответственно, даже рукава от баллона к сварочнику поставили непыльные новые, все сваривалось короткими участками с проковкой и удалением всех случайных дефектов в виде пор и сварочных брызг без спешки и суеты. Несмотря на наши старания (предварительная обработка и незагрязненная газовая защитная среда) с возникающими порами пришлось побороться, в бою героически пала карбитовая шарошка. К сожалению не удалось подобрать настройки без брызг, может будь у нас в автопарке импульсный промышленный источник, то удалось бы снизить расход проволоки на разбрыгивание, соосность соблюдена, т.к детальки уже в эксплуатации и снова трудятся.6 баллов

-

Поварил немного крышка с мерса, когда выкручивали форсунки - продавили стенки Вторая вещь интересней. Нужно было заварить отаерстие на турбину. Почистил фрезами, вырезал из тройки АМГшки кругляш на вварку. Давай варить, а ванна не получается, кругляш плавится, присадка плавится, а на коллекторе ванна не образуется. Потом правда умудрился прихватить АМГшку к чугуну. Взял бормашинку и проверил на искру - все стало понятно. Достал электроды МНЧ, отбил обмазку, из стали 3 сделал латку и короткими прихватками с проковкой обварил.6 баллов

-

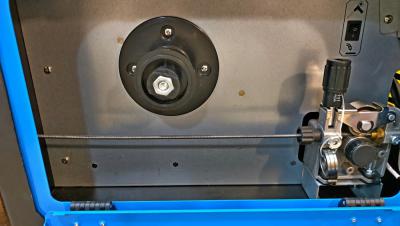

По просьбам телезрителей-некоторые аспекты настройки ЭвоМИГ500ТР в режиме "Normal"-5 баллов

-

4 балла

-

Ванна для аквапечати, размер основания 1700х800, глубина 900. Черняга, толщина листа - 1,5 мм, обвязка - профиль 30х30х2. В общем бывает такая работа, которую просто надо сделать без особого на то желания... Кроил листы болгаркой, собирал полуавтоматом, обваривал в аргоне. Перегородку внутри ванны решил сделать "пристройкой" и сварить одним швом 3 листа, мне это показалось лучше, чем лезть внутрь проваривать перегородку... Внутрянка как раз перегородки... Собирал все в одного. После покраски...4 балла

-

У меня рабочее место ТИГа освещается старыми энергосберегающими лампами. Они служат. Светодиодные горят, подозреваю именно из-за работы осцилятора. По этому отказался от них . Брал раньше разные, дорогие и дешевые, результат один. Хотя сеть вроде нормальная, промышленная. Потребители стараюсь разбросать по разным фазам.4 балла

-

Вчера воткнул оставшиеся 12 светильников. Блин, здорово! Светло как в операционной. Может, даже лишние воткнул, но пусть будет ) Теперь надежда на то, что послужит не один день, тьфу-тьфу-тьфу ) Вопрос есть, Олег наш, который Кондор с форума, посоветовал убрать аргонник и плазморез подальше от светильников. А они как раз все развешены по потолку. Говорит, что высокочасточный поджиг "гасит" наглухо светодиодные светильники. У меня нет повода ему не верить, но все же интересно, кто-нить сталкивался еще с такой проблемой? Проверять не хочется, лень везти по гарантии светилки. Перевешивать тоже особо некуда, не хочется, чтоб аппараты были низко к полу, вся грязь будет в них еще больше попадать. Что скажете, други? ) Сделал фото, камера на планшете одно название, наверное, по фото разница особо заметна не будет, в реале совсем по-другому ) Было: Стало:4 балла

-

Китайцев уже много о чём просили . Причём, речь шла только о изменениях прошивки в пределах возможностей железа. Кое что они сделали, исключительно благодаря настойчивости Алексея. Кое с чем просто послали . Так изменение прошивки не требует финансовых затрат, а изменение литьевой формы - требует. Как говорят в анекдотах про одесситов - не надо делать Алексею беременную голову . Никто этим заниматься не будет.4 балла

-

Уже толком не помню... Спешили тогда очень. Рядом (не далеко) был магазин метизов с соответственным ассортиментом. Хозяин предложил купить болты наибольшей твердости, но я все же предложил применить болты класса твердости 8,8. Машина должна была срочно отправляться в рейс, амортизатор ставился новый. Свой выбор мотивировал тем, что по идее крепление должно было выдержать поездку, а там можно будет в случае возникновения проблем уже более тщательно ремонтировать. Варилось полуавтоматом, проволокой 12.50 диаметром 1,2мм в чистой кислоте. Последствиями ремонта не интересовался, ну думаю. что не оторвалось. Хозяин — мой давний постоянный клиент, обращается постоянно, претензий не имеет. Вообще то у нас со специалистами тяжело. Возможно я являюсь немного лучшим из совсем плохих , по этому клиенты не особо с претензиями.4 балла

-

@Dmitry_BY,бывает такое, когда клиент говорит что деталь "дюраль" и ты вроде раз так, то значит алюмишка. А для начала на МАГНИ её, и тогда все ясно снанет.4 балла

-

По таким критериям-больше всего везёт работникам завода по производству сухих строительных смесей. А что? Каждый день-работа в защитных очках и респираторах. После работы-дезинфекция. Тауфон-в глаза, спиртное-во внутрь. Вот такая "атмосфэра"-в миксерном цеху. Занесло меня туда паропровод перекладывать. Надышался всласть... Вот "намордники". Новый и через полдня работы. Налазился по лесенкам-тоже всласть. Ну и, ессно, натягался-наварился. Проветривался на "пленэре". Золоотвал ТЭЦ. Стрела и ковш экскаватора. Стрелу уже лечили кислородным резаком, электродами МР-3 и нашлёпками из гвоздилина. Результат закономерен. Ковыряем, варим. Корень-ЛБ-52 ф 2,6 мм, заполнение и облицовка ОК-74.70 ф 3,2 и 4 мм. Усиление швов зашлифовал и наварил усиливающую накладку из 10ХСНД толщиной 10 мм. Фото-нету, так как варил уже за полночь в пургу из мокрого снега. Нефотогигиенично как-то было. Ковшику оторвали ушки. А чтобы варилось веселее-за меня сделали разделку кромок. Резаком, со скосом эдак 60-70 град., трясущимися руками. Трещины расковырял и залил ЛБшками. При приварке ушей-корень подстрагивал с обратной стороны. Заодно-подправил кромки от "высококачественной" газорезки. Корень и первые слои заполнения-ЛБ-52. Остальное-ОК-74.70. По сложившейся традиции-вкатился в ночь. На следующий день-отогревался на квартире. До чего докатилися сантехники... Сварщика-автогенщика искать надо! Что ж, друзьёв юности надо выручать. За долю малую, разумеется... Убрал вилюшки и укоротил вожжи радиаторов. 5 раз подряд.4 балла

-

Жора,не обязательно.Как-бы объяснить- есть равновесие системы, если одного элемента мало, нужно и другой уменьшать, что не последовало . Если - например уменьшить содержание титана или ниобия в аустените после "критических значений", они (сплавы) переходят в другой разряд.Так и в данном случае произошёл сдвиг- хрома много, никеля мало, но пределах допуска.Я открою "тайну" ГОСТ 85г. намного "жёстче" исо 2000.3 балла

-

@круазик,значит 201-я похоже.@G_Kar,китайцы так самогонщиков обманывают,на сайте пишут 304-я,а по факту 201-я,но блажен кто верует,за такие деньги нереально из 304-й сделать.3 балла

-

Да подтвержу что горят прожектора , я вот фильм с тиг дугой хотел снять и решил подсветить прожектором , когды маску снял то прожектор уже не работал сгорел.3 балла

-

@G_Kar,так там никеля мало,если для спиртосодержащих продуктов,то в принципе пойдет,можно даже не обрабатывать кислотой,среда не агрессивная и ничего с ней не будет,если мет.мочалками не тереть,а то потом хай поднимают,с мочалки и 304-я ржаветь начнет.Я не знаю причины такой реакции,китайцы что угодно могли подмешать,только анализ химсостава прояснит ситуацию.После обработки боюсь начнет ржаветь в этом месте.3 балла

-

мы их потом через стабилизатор подключили и проблема ушла3 балла

-

@tehsvar, Алексей! Извините что вмешиваюсь, но это, как мне кажется, частично касается и ваших аппаратов, да и вы видимо часто контактируете с китайскими товариСЧами.. Дело в том, что в последнее время дизайн китайских сварочников почти одинаков и почти на всех присутствует защитное прозрачное стекло, закрывающее дисплей с настройками сварочного процесса. Как правило настройки почти всегда необходимо подкорректировать. Попросите китайцев пусть они поднимут защитное стекло в сварочных крагах.))) Видел не раз, как сварщики или каждый раз снимают защитные рукавицы, или стараются подковырнуть стекло электродом, проволочкой .... для доступа к панели.... Неужели не возможно как-то продумать дизайн лицевой части? Некоторые аппараты имеют углубление в центральной части, ниже обреза защитного стекла, но оно подходит лишь для работы без защитных перчаток. С ними (крагами) оно также маловато и неудобно. Можно, мне думается, сделать и вырез на самом стекле в нижней центральной части.3 балла

-

Дело в том, что первая партия аппаратов (когда и снималось видео) была с трёхкнопочной горелкой. Мы тогда сумели немного подвинуть китайцев по цене и получилось укомплектовать такой горелкой. Далее нам эту скидку срезали. И в других партиях пошла с одной кнопкой. После на заводе сменился менеджер и нам вновь горелки сделали с тремя кнопками. Так что на данный момент горелка идёт с тремя кнопками управления.3 балла

-

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70. Сталь для болтов Класс прочности болтов - ГОСТ 7798-70, маркировка, виды, обозначение Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2. Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%. Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести. Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше. Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие. Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%. Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали). Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности. Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности: Основные марки стали, применяемые при производстве болтов Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей. Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами. Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности. Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов. Параметры высокопрочных болтов В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА. Маркировка болтов по классу их прочности Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы. Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя. Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно. Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции. Стандартное расположение маркировки на болтах Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать: Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности. 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий. Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм. Для производства применяют несколько марок стали. Распространенными считают - 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали. Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности. Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности: 6 — болты выполняют на станках токарно-фрезерной группы;6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;8 — этот класс получат после прохождения термообработки.Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах. Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия. Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006. Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC. Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА. На болтах, выполненных из нержавеющей стали должна быть указана марка стали. Индексы, наносимые на болт, могут выпуклыми или выдавленными. Размер шрифта определяет завод-изготовитель, руководствуясь требованиями ГОСТ. Точность болтовДругое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм. Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня. prompriem.ru https://pellete.ru/stal/stal-dlya-boltov.html3 балла

-

3 балла

-

3 балла

-

2 балла

-

Новая прессформа стоит 10-12 тысяч долларов. Так как это будут делать только для одной компании (другие не заморочатся), то оплачивать это будет покупатель. Как Вы думаете, лишние 5 тысяч рублей на аппарат будут играть роль?2 балла

-

Про какую гайку вы говорите то? Форсаж не комплектуется горелкой, там комплектация за доп оплату идет, Валерий сказал уже, бинцелевские горелки.2 балла

-

Это надо еще узнать у хозяина случившегося и какая горелка . Вообще Форсаж вот сим комплектовался https://www.binzel-abicor.com/RU/rus/home/и я у них полностью пластиковых гаек не видел и резьба латунь. В прочем я совсем не видел в живую полностью пластиковых гаек и скорее самое что не на есть "дешевка" и еще надо поискать с такими вот по сему и не видел. Так что Форсаж то винить пока рано и поподробнее разобрать ДТП и мож китай или индия (экзотика) какой стоял или вообще не прикрутили как положено или за горелку аппарат волоком таскали,,, видел и такое . Вот что то нет такой реакции на китай ПА кои глючат пачками и не варят как положено , а на Форсаж можно и Полкона спустить не разобравшись.2 балла

-

@RWS87,есть такое дело.Дохнут прожектора светодиодные от плазмореза .Особенно если на одну линию подключённые.На работе так несколько испортили пока поняли в чем дело , а были прожектора подключены к тому же удлинителю что и плазморез.2 балла

-

@SergDemin, повторюсь, концентрированное зло. Там всё бронзовое кроме гайки, именно бронзовая гайка обеспечивает гарантированный контакт. Контакт через затянутую резьбу - норма жизни. Все горелки с пластиковой гайкой, со временем начинают подгорать, портя разъем на аппарате. Ну и как вишенка, на одной такой горелке, у меня гайка лопнула, во время сварки... Нет у меня больше ни одной ластиковой гайки и разъемы с тех пор выглядят как новые.2 балла

-

@Дед мазай, Когда-то делал подобное. Если к амортизатору мало заглядывать, они клинят и верхнее крепление при нагрузке обламывается. По памяти верхнее крепление у вас на 2и 3 фотогравиях. Ремонтировал в такой способ: 1 Срезал болгаркой выступающее расширение, думая, что внутри палец запрессован на мелких шлицах (как заклепка) предотвращающих палец от проворачивания. Я думал, что срезав утолщение в виде шайбы удасться затем выбить остатки пальца молотком. Но такого не получилось... 2 Взяли улучшенный болт, обрезали его при самой шляпке и приварил его в торец к раме. 3 Выточили толстую шайбу (по толщине старой) с внутренним отверстием на примерно 10 мм шире диаметра пальца 4 Надав на палец и отцентровав ее обварил по внешнему диаметру к раме и заполнил швом разницу между внутренним диаметром шайбы и пальцем, как-бы усилив всю конструкцию. Как-то так по памяти. Многие у нас и не ремонтируют при обрыве )))2 балла

-

@svarnoi69,@pavel83, @Dmitry_BY, @СКРОМНЫЙ, @Георгий 11, @Kondor416,@RWS87, @selco, @Илария, Спасибо всем огромное2 балла

-

Я сужу со своей колокольни: вот лежит у меня в ремонт штанга от Bauer 40, там и хардокс, там и высоколегированные сплавы есть, но имея знания и опыт в ремонте таких вещей транс справляется идеально. и мне пульсы дабл пульсы и переменка не нужны, так как нет у меня в работе алюминия и нержавеющих сталей. Ты судишь со своей колокольни, и тебе интереснее все плюшки, что могут дать бренды, мне же это интересно чисто с обывательской точки зрения, не более того. Я написал в начале предыдущего поста- под каждую задачу своя повозка.2 балла

-

2 балла

-

У меня друзья вообще заморочились, у них 3д сканер ручной, моделируют на компе, потом раскрой на лазере и готово! https://www.instagram.com/p/B95qdzSHNhM/?utm_source=ig_web_copy_link2 балла

-

2 балла

-

2 балла

-

2 балла

-

Подлечил сегодня немного многострадальный радиатор со ДО станка, когда-то сварной у нас цеху заварил по маслу и прочей грязи, станок немного поработал и потом стоял пока не пришли арендаторы. Вот теперь периодически вылазят поры. Разделал, прогрел резаком, что бы от масла избавится и понемногу узкими валиками, с постоянной чисткой фрезой. Заварил. На будущее сказал есть кусок 8мм АМГ, привозите переделаю бачок. Тут немного тренировался варить черную сталь РАДС (полуавтомат занят). У наших автокранов проблема была и есть до сих пор отламывает крепление масляного бака. Сварили с уголка рамку, в которую устанавливается бак и притягивается полосами.2 балла

-

@Фунтик, я вам больше скажу. Экскаватор в сборе-сам по себе уже давно превратился в мочало... @ЛехаКолыма, тёзка, я изначально предлагал такой вариант, но его отмели с ходу, ибо, как сказал уже @Вад11, Сменный экскаватор Вольво пребывает в долгосрочном коматозе по причине кончины топливной аппаратуры, а сроки копки котлована никто не отменял. Поэтому пришлось в очередной раз в экспресс-порядке заниматься "военно-полевой хирургией". Вполне возможно, что когда-то очень потом, но данная стрела отправится-таки на капремонт. Вадим, я в курсе. Но, наши суровые кемерунские реалии таковы, что обе марки стали искать приблизительно одинаково заморочно. И то-в варианте 6х1,5 м. Кусками-ещё заморочнее. Просто я в данный момент-параллельно занимаюсь автовышкой и там пришлось в Новосибирске заказывать отрез 2х1.5 из 10ХСНД и кромсать его плазмой. Обрезки и пустил в дело. Не дорос я ещё пока для склада необходимых материалов. Не дорос...2 балла

-

Не смог пройти мимо(дико прошу прощений). Тысяча извинений. События вымышленные и к реальности не имеют отношение. Просто Анекдод Из своего смешного. Делал петли ноутбучные. Как они их ломают не понятно. Решил поиздевацца. Вварил кусок нержавейки. Отдал со словами: ничего не нужно- "дырку" сами просверлите. На след день с вопросом: что ты туда вварил- носили в цех и еле просверлили.2 балла

-

Но вы все таки подбросьте идею товарищам ))) Вдруг образумятся и следующую форму сделают с " учетом пожеланий трудящихся", а потом готовые изделия еще будут другим продавать за большие деньги. Относительно цены пресформы есть подозрение, что китайцы частично вас вводят в заблуждение.1 балл

-

Давненько не заходил.. Суматоха, паника и гречка! Очередной собранный станок. Надо потестить, всегда проверяем, хоть и уверены в себе. Чернуха. Толщина 40мм. Выполнили шабашку для ребят, с кем часто работаем. На дворе пятница. У нас с напарником работы хоть жопой жуй. Профиль 80 собрать надо, 50 надо. Мелочёвку разную тоже надо. Спасибо нашим манагерам-продажникам за столь интересные сроки. Тут директор всех нас собирает - и цеховских, и офисных. Толкает речь, мол, в стране и мире трэшак полный с заразой! А предписание нашего губера было таковым, что, тех работников, кого можно отправить на удаленку - отправить! По итогу. Цеховские ребята остаются так же работать. Нам набрали антиспетика, масок . Если вдруг почувствуете себя плохо - шагайте домой!! Офисные работники сидят дома и работают с домашнего компа. Немного рифмы на злобу дня.. Та же пятница. 4 часа дня. - Гарик! Завтра вам нужно поработать! - Чего? - Ну, надо! Не успеваем! Или у тебя были какие-то планы на выходные? - Ничего глобального, но как-то не горю желанием в субботу на работу. - С меня двойной тариф. - Оу, а вот это уже интересней)) Чутка субботы. Сегодня вечером прибегает "сервисмен" - надо порезать сороковку на тестдрайв! Помоги притащить кусок 40ки. Чернуха 40мм. Резак fht-ex 105 h. Сам плазморез наш Сибирь 105 (с доработками). Ток 105А. Сопло 85А или 105А - не увидел, но точно уже юзанное. Компрессор, рефрижератор, осушитель - само собой.1 балл

-

Завершение работ.Было -стало.Несколько замечаний по технологии-излишне заданная твердость ,надо бы 40-42ед. Оставлять припуск для ложного центра в резьбовой части порядка 6-8мм и припуск шейки 3мм на сторону;резьбу не нарезать,а оставить припуск равный припуску шейки,так как эта часть вала подвержена наибольшему короблению при закалке на указанную твердость.1 балл

-

1 балл